Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет потребности в силовой энергии ⇐ ПредыдущаяСтр 5 из 5

Энергия, потребляемая каждым видом оборудования, рассчитывается по формуле 38:

где Рi - мощность i - го вида оборудования, кВт (табл.5), Ni - количество станков i - го вида; Фд -действительный фонд работы станка, ч (табл.6); Км - средний коэффициент загрузки двигателя по мощности (0,8), Кв- средний коэффициент загрузки двигателя по времени (0,7). Расчетные данные приведены в таблице 27. Таблица 27 «Потребность в силовой энергии»

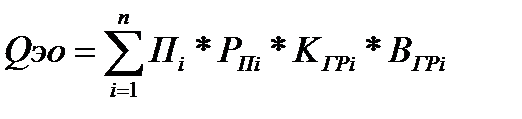

Расчет потребности в электроэнергии на освещение Годовой расход энергии определяется по формуле (39):

где Пi - метраж типа площади, м²; i - количество типов площади; Рпi - расход электроэнергии на 1 м² площади данного типа, кВт /2,с.370/; Кгрi - коэффициент одновременного горения ламп; Вгрi - продолжительность горения ламп, ч. Расчет потребности на освещение представлен в таблице 28. Таблица 28 «Потребность в осветительной энергии»

Расчет потребности в энергоносителях К энергоносителям отнесем воду, пар и сжатый воздух. Годовая потребность в энергоносителях рассчитывается по следующей формуле (40):

где РСЧi –среднечасовой расход i- го энергоносителя; N – количество станков; Fд – действительный фонд рабочего времени станков; Кп – коэффициент потерь; Расчет представлен в таблице 29.

Таблица 29 «Потребность в энергоносителях»

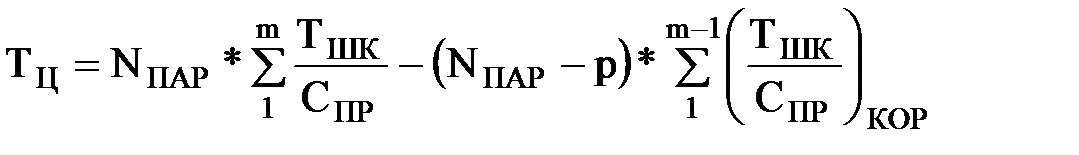

Построение циклограммы При построении циклограммы необходимо рассчитать операционный цикл. Операционный цикл рассчитывается по следующей формуле:

Где n – размер передаточной партии, принимаем.; Тшк – штучно-калькуляционное время на выполнение операции, мин.; Спр – принятое число станков, шт. Принимаем параллельно-последовательный вид движения партии. Расчет длительности параллельно-последовательного движения осуществляется по формуле:

Где Nпар – размер партии, шт.; p – размер передаточной партии, шт. (принимаем N= 20 шт.); Тшк – штучно-калькуляционное время на выполнение операции, мин.; M – количество операций, шт.; Спр – принятое количество станков, шт.;

Циклограмма на 1 месяц. NmaxA = 500/1,2 = 417 шт; NmaxБ = 500/0,9 = 556 шт; NmaxВ = 500/2,2 = 228 шт. Передаточная партия изд. А – 139 шт, изд. Б – 186 шт, изд. В – 76 шт. Расчёты необходимые для построения циклограммы представлены в таблицах 30 – 32. Таблица 30 «Расчеты необходимые для построения циклограммы изделия А»

Таблица 31 «Расчеты необходимые для построения циклограммы изделия Б»

Таблица 32 «Расчеты необходимые для построения циклограммы изделия В»

Таблица 33 Длительность цикла всех запланированных партий

Планировка цеха Планировка цеха строится в соответствии с типом производства и выбранной специализацией. В плане отражены основные площади, складские площади, а также площади для ремонта, заточки. На схеме показаны грузопотоки по деталям. Расчеты необходимые для разработки цеха представлены в таблицах 33 – 35. Таблица 33 «Расчет оборудования для каждой операции детали А»

Таблица 34 «Расчет оборудования для каждой операции детали Б»

Таблица 35 «Расчет оборудования для каждой операции детали В»

План организационно-технических мероприятий по совершенствованию организации участка цеха Узкие места - это недостаток производственных мощностей в цепи технологического процесса, определяемый каким-либо компонентом: оборудованием, персоналом, материалами или транспортировкой; ликвидируется в ходе организационно-технических мероприятий – «расшивка» узких мест.

Заключение В курсовой работе проведены мероприятия по организации производственной деятельности механосборочного цеха. В процессе разработки был рассчитан объем продукции, определено необходимое количество оборудования, численность персонала, площадь цеха, фонд заработной платы основных рабочих, вспомогательных, руководителей, служащих, специалистов. Решение вопросов организации производства и управления им в цехе базировалось на изучении конструкций изделий, технологических процессов их изготовления, организации труда работников предприятия.

Список литературы 1. Великанов К.М. Расчеты экономической эффективности новой техники: Справочник. Л.: Машиностроение, 1990 – 448с. 2. Новицкий Н.И. Организация производства на предприятиях. Учебно-методическое пособие. – М.: Финансы и статистика, 2004. 3. Косилова А.Г. Справочник технолога-машиностроителя. Т2.М.: Машиностроение, 1986-496с. 4. Методические указания «Технико-экономический анализ и оценка вариантов технологии производства»

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-13; просмотров: 316; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.29.89 (0.025 с.) |

, (38)

, (38) , (39)

, (39) , (40)

, (40) ,

, ,

, – время перекрытий, т.е. минимальное значение из двух сравниваемых.

– время перекрытий, т.е. минимальное значение из двух сравниваемых.