Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация строительных машинСтр 1 из 14Следующая ⇒

С. Н. Журавлева

ЛЕКЦИИ по дисциплине «МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ СТРОИТЕЛЬНОЙ ИНДУСТРИИ» для студентов специальности 270106 «Производство строительных изделий и конструкций»

Краснодар

Содержание

1. Классификация строительных машин…………………………………………..3 2. Оборудование для измельчения нерудных материалов………………………. 3 2.1 Щековые дробилки……………………………………………………………. 6 2.1.1 Назначение, классификация, конструкция, принцип работы……………. 6 2.1.2 Расчет нагрузок в элементах конструкций щековых дробилок…………...12 2.2 Конусные дробилки……………………………………………………………16 2.2.1 Назначение, классификация, конструкция…………………………………16 2.2.2 Расчёт основных параметров режима работы …………………………….. 19 2.3 Валковые дробилки ……………………………………………………………20 2.3.1 Назначение, классификация, принцип работы ……………………………..20 2.3.2 Расчёт основных параметров режима работы ……………………………..22 2.4 Дробилки ударного действия …………………………………………………23 2.4.1 Назначение, принцип действия ……………………………………………...23 2.4.2 Конструкция однороторных нереверсивных дробилок…………………….25 2.4.3 Расчёт дробилок ударного действия…………………………………………27 2.5 Барабанные мельницы ……………………………………………………… 28 2.5.1 Назначение, классификация, устройство, принцип действия ……………..28 2.5.2 Расчёт основных параметров режима работы …………………………… 30 3. Оборудование для сортировки нерудных материалов………………….. ……32 4. Оборудование для немеханической сортировки материалов………………..40 4. 1 Назначение, классификация, принцип действия……………………………..41 4.2 Машины для дозирования материалов………………………………………..43 4.3 Машины для смешения материалов…………………………………………..49 5. Оборудование для транспортирования бетонных и растворных смесей…….54 5.1 Машины для транспортирования бетонных и растворных смесей………..54 5.2 Насосы для подачи бетонной смеси по блоку бетонирования………………56 5.3 Расчет основных параметров поршневых насосов………………………… 58 6. Оборудование для порционной подачи и укладки бетонной смеси (бетоно-раздатчики и бетоноукладчики…………………………………………. 60

7. Машины и оборудование для изготовления арматурных изделий и формо- вания смесей……………………………………………………………………… 62 8. Машины и оборудование для уплотнения бетонных смесей………………..64 9. Грузоподъёмные машины……………………………………………………….64 9.1 Назначение, классификация …………………………………………………72 9.2 Простейшие устройства для подъема груза………………………………………....73 9.3 Грузоподъемные краны………………………………………………………...81 10. Транспортирующие машины…………………………………………………..86 Список литературы…………………………………………………………….. 91

Классификация строительных машин Применяемые в строительстве машины и механизмы классифицируются по следующим признакам: По роду выполняемых работ - для измельчения и сортировки нерудных материалов; приготовления транспортирования бетонных и растворных смесей; производства железобетонных изделий и конструкций; уплотнения бетонных смесей; для свайных работ; отделочных работ; ручные для монтажно-сборочных работ. Каждая группа строительных машин разделяется на подгруппы, объединяющие машины в пределах более узкого объема выполняемых ими работ. Подгруппа объединяет машины отдельных типов. Тип машин имеет несколько моделей, сходных по конструкции, но различающихся вместимостью рабочего органа, габаритами и массой, производительностью, мощностью силовой установки и другими данными. По режиму работы - машины периодического (цикличного) и непрерывного действия. К первым относятся, например, щековые дробилки, ко вторым - конусные, валковые и ударного действия. По роду используемой энергии и виду силового оборудования - с приводом от двигателей внутреннего сгорания, электрических, гидравлических, пневматических и паровых двигателей. Существуют также строительные машины со сме- шанными системами привода: дизель-электрической, дизель-гидравлической, электропневматической. По степени подвижности - стационарные, переносные и передвижные (прицепные и самоходные); По степени универсальности - универсальные, снабжаемые несколькими видами сменного рабочего оборудования для выполнения различных технологических операций, и специализированные, предназначенные для выполнения только одного вида работ.

Щековые дробилки Рисунок 6 – Схемы к расчету параметров щековой дробилки

Равнодействующая усилий сжатия R стремится вытолкнуть кусок из дробящего пространства, а силы трения препятствуют этому. Предельным значением α является угол,при котором кусок будет дробиться, не выталкиваясь. Массой куска пренебрегаем из-за малости по сравнению с силами Р, то есть,

где R =2 P·sin α /2; а ∑ F =2 F =2 f·P·cosα /2. f – коэффициент трения скольжения между плитой и куском. Следовательно, условие равновесия куска при предельном

2 P·sin α/ 2 ≤ 2 f·P·cosα /2 или sin α /2≤ f·cоs α /2. Тогда Выразим коэффициент трения скольжения через угол трения

Следовательно, дробление куска возможно, когда угол захвата α равен или меньше двойного угла трения α ≤ 2φ. Коэффициент трения скольжения камня по металлу f = 0,3, что соответствует углу 160 401. Угол захвата щековых дробилок может достигать 33 градусов, но в реальных условиях это значение составляет 19-24 градуса из-за неправильной формы кусков материала, динамичного характера приложения нагрузки и более высокой производительности. Ход подвижной щеки S, мм,должен быть больше значения линейной деформации куска материала, необходимой для его разрушения, S >e·D, (4) где e = σсж /E - относительное сжатие куска; D – диаметр куска, мм. В реальных условиях, когда куски материала имеют неправильную форму для их разрушения, требуется значительно больший ход щеки. Рекомендуется для дробилок с простым качанием щеки Sв =(0,01…0,03) В; Sн =8+0,26 В, (5) где S в и Sн - ход сжатия в верхней и нижней точках камеры дробления, мм; В и b – размеры загрузочного отверстия и выходной щели, мм, (рисунок 6,б) [1,с.28]. Оптимальная частота вращения приводного вала n, с.-1, определяется из условия обеспечения наибольшей производительности дробилки. Если предположить, что материал выпадает из машины под действием силы тяжести при отходе подвижной щеки от неподвижной, то частота вращения приводного вала должна быть такой, что за время t1, , с., отхода щеки раздробленный материал, находящийся на высоте h, мм, от выходной щели, должен выпасть из машины. Высота h соответствует уровню, при котором ширина камеры дробления равна ширине разгрузочной щели b во время наибольшего отхода подвижной щеки SH. При оптимальной частоте вращения приводного вала n, с -1 время t1 отхода подвижной щеки должно быть равным времени t2 выпадения материала под действием силы тяжести с высоты h, т.е. t1 = t2. Время отхода щеки принимаем равным половине оборота вала, тогда при частоте вращения вала n; t1 =1/2 n. Из рисунка 6,6 следует h = SH / tga. Из условия свободного падения куска h =gt2/2 при t 1 = t2 получим

Откуда получим оптимальную частоту вращения приводного вала

Производительность щековых дробилок рассчитывают по методике, предполагающей, что разгрузка материала из выходной щели дробилки происходит только при отходе подвижной щеки. При этом за это время из дробилки выпадает некоторый объем материала V, м3, заключенной в призме высотой h (заштрихованный участок на рисунке 6 б). Производительность дробилок Q, м3/с, равна

Q = V· μ · n, (7) где μ – коэффициент, учитывающий разрыхление материала в объеме призмы (μ= 0,4 – 0,75); V - объем призмы, м3; n - частота вращения приводного эксцентрикового вала, с-1. V = 0,5 · (b + b + Sн) ·h · L, (8) где Sн - ход сжатия в нижней точке камеры дробления, мм; b – размер выходной щели, мм, (рисунок 6); h - высота зоны выгрузки материала (рисунок 6), мм; L - длина камеры дробления, мм. Высота зоны выгрузки материала равна h = Sн/ tgα, (9) где α - угол захвата материала щековой дробилкой (α = 19 ÷ 240). Примем размер готового продукта d, мм, равным среднему размеру выпадающих кусков. Тогда получим d = 0,5· (b + b + Sн). (10) Из формулы (5) принимаем Sн = 8 + 0,26· b. (11) Тогда получим d = 0,5·(8 + 2,26· b). (12) Задаваясь размером готового продукта d, определим размер выходной щели b, мм, b = (2 d - 8) /2,26. (13) Подставив в формулу (7) найденные параметры, получим окончательно производительность щековой дробилки с простым движением щеки Q, м 3/ч Q = d · h · L · μ · n. (14) Размеры параметров d, h, L подставляются в метрах. По заданной производительности дробилки Q, м3 / ч, по формуле (13) определяется длина камеры дробления L, м.. По формуле, предложенной проф. В.А. Олевским [ 1, с. 37], мощность электродвигателя N, кВт, равна N = P· S· n / 102 · η, (15) где Р - среднее равнодействующее усилие дробления, Н; S - ход сжатия щеки в месте приложения силы, м; n - частота вращения вала, с-1; η - механический коэффициент полезного действия дробилки. По данным профессора В.А.Баумана, среднее удельное усилие дробления на поверхности дробления плиты при дроблении прочных пород составляет P = 2,7 МПа, а предел прочности материала при сжатии - σ = 300 МПа. Использовав эти данные, В.А. Олевский преобразовал выражение (15) для дробилок с простым качанием щеки N = 700 · m · H· L · Sн · n, (16) где m - конструктивный коэффициент, равный 0,56 – 0,6; L – длина камеры дробления, м; H - высота неподвижной плиты, м; Sн - ход сжатия щеки в нижней зоне, м; n - частота вращения вала, с -1. Высота неподвижной плиты равна Н = (В – d) / tg α. (17) Загрузочное отверстие дробилки В, м, определяется по диаметру D, м,загружаемого в дробилку куска материала из формулы D ≤ 0,85 ·В. (18) Тогда получим В ≥ D / 0,85. (19)

Конусные дробилки Валковые дробилки Рисунок 14 – Схема валковой дробилки

Рисунок 15 – Схемы приводов двухвалковых дробилок

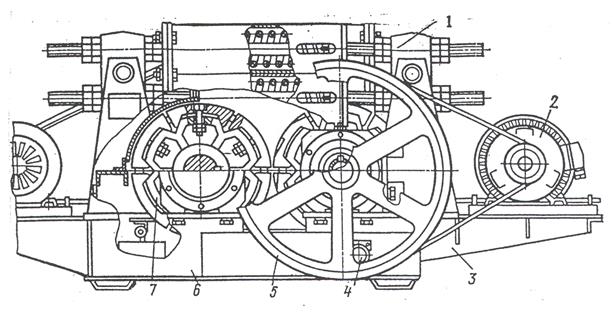

Эти дробилки особенно удобны для измельчения влажных и вязких материалов, например, глин. На валковых дробилках устанавливаются специальные скребки, снимающие налипший материал с поверхности валков. Конструкция валковой дробилки с двумя валками, один из которых гладкий, а другой - рифленый, приведена на рисунке 16. Подшипники неподвижного валка 7 крепятся к корпусу 6 дробилки, подшипники другого – к подвижной раме 3, соединенной с корпусом шарниром 4. В верхней части корпус и рама связаны между собой предохранительным устройством 1, состоящим из тяг и пружин, позволяющих регулировать зазор между валками, а также обеспечивающих их отход при попадании недробимых предметов. В этом случае валок вместе с подвижной рамой и установленным на ней электродвигателем 2 поворачивается вокруг шарнира, и ширина разгрузочной щели увеличивается. После прохождения недробимого предмета валок возвращается в первоначальное положение. Усилие, необходимое для дробления материала, обеспечивается предварительным поджатием пружин. Каждый валок приводится во вращение от самостоятельного электродвигателя через клиноременную передачу. Наличие на валу шкива 5 способствует более равномерному вращению за счет сообщения дополнительного махового момента.

Рисунок 16 – Валковая дробилка

Достоинством валковых дробилок являются простота конструкции и надежность работы, низкий удельный расход электроэнергии, небольшое содержание переизмельченного материала в готовом продукте. К недостаткам относятся: низкая производительность, невысокая степень измельчения, низкое качество готового продукта, ограниченная прочность измельчаемого материала, высокая динамичность процесса измельчения, что повышает нагрузки на корпус и на фундамент.

Рисунок 17 – Схема к расчёту параметров работы Валковых дробилок

Для расчёта угла захвата принимаем, что кусок имеет шарообразную форму, и массой его пренебрегаем ввиду незначительности по сравнению с разрушающими усилиями. При вращении валков на кусок действуют силы сжатия p от обоих валков и силы трения F= f·p, где f - коэффициент трения материалов о валок. На рисунке 17 силы показаны для одного валка. Кусок втягивается в пространство между валками, если сумма сил, направленных вниз, больше суммы сил, направленных вверх, т.е. выполняется неравенство: (α - угол захвата, град.). Произведя преобразование, получим Следовательно, угол захвата валковых дробилок не должен превышать удвоенного угла трения материала по рабочему органу машины.

По рисунку 17 примем за D – диаметр валка, d– диаметр дробимого куска и 2 е – ширину разгрузочного отверстия. Окончательно получим Разделив обе части этого уравнения на d, получим

Примем степень измельчения в двухвалковых дробилках, равной 4. Получим

Примем коэффициент трения для горных пород

Практически для гладких валков D/d=20, а для зубчатых и рифлёных валков D/d=2…6, так как. в этом случае захват куска производится непосредственно поверхностью рабочего органа дробилки. Дробилки ударного действия Рисунок 19 – Роторная дробилка Привод дробилки осуществляется от электродвигателя через клиноременную передачу. В некоторых роторных дробилках вместо отражательных плит устанавливают отражательные колосниковые решётки, что предотвращает переизмельчение материала, отделяя готовый продукт от общей массы перерабатываемого материала. Барабанные мельницы Рисунок 21– Схема мельницы с центральным приводом

Исходный материал подаётся питателем в воронку 1 и через конусную втулку полой цапфы 2 поступает в первую камеру. После измельчения в ней крупными шарами материал через перегородку перемещается во 2-ю камеру, а затем в 3-ю и 4-ю. Окончательно измельчённый материал через овальные отверстия 6 днища 7 высыпается из барабана на доизмельчение. Привод барабана осуществляется от электродвигателя через редуктор и соединительный вал.

Рисунок 22 – Схема трубной барабанной мельницы

Рисунок 23 – Схема сил, действующих в барабанной мельнице

Мощность двигателя барабанной мельницы расходуется на подъём шаров и материала, сообщение им кинетической энергии и на преодоление сил трения в механизмах привода и опорах барабана. Работа А1,Дж, затрачиваемая на подъём шаров и материала, равна

где m - масса шаров и материала, кг; g – ускорение свободного падения, м/с2; h - высота подъёма, м. При угле отрыва шаров Работа, A2,Дж, затрачиваемая на сообщение шарам и материалу кинетической энергии, равна A2 =m v2 /2, (50) где v= ω Rо – скорость приведённого слоя шаров и материала, движущегося на расстояии R 0 от центра барабана.

w – угловая скорость вращения барабана, с-1.. Следовательно, A2=mRо 2 w ² /2. Подставим значение А2 и w опт из формулы (48) в формулу (50). Получим

Если в эту формулу подставить значения A2 = 0,214 mgR. Суммарная работа одного цикла циркуляции (подъёма и падения) шаров и материала будет равна А = А 1 + А 2 = 1,3 mgR + 0,214 mgR = 1,514 mgR. (52) За один оборот барабана шары с материалом совершают несколько циклов циркуляций, количество z которых при Мощность двигателя мельницы N,кВт, равна N = A w z /2 π η 103, (53) где η - коэффициент полезного действия привода (0,9…0,94).

Рисунок 25 – Валковый грохот

Различаются лёгкие, средние и тяжелые виброгрохоты. В промыш-ленности строительных материалов применяются виброгрохоты среднего и тяжелого типов для промежуточного и окончательного грохочения. Наиболее распространены инерционные наклонные грохоты с кру-говыми колебаниями среднего (ГИС) и тяжелого (ГИТ) типов и инерцион- ные горизонтальные грохоты с направленными колебаниями (ГСС). Грохот ГИС (рисунок 26) состоит из металлического короба 1, внутри которого расположены сита 5 и 6; вибровозбудителя, состоящего из вала 2 с дебалансами 3, расположенными симметрично на концах вала; привода, состоящего из электродвигателя и клиноременной передачи 7 и пружинных амортизаторов 4, с помощью которых грохот устанавливается на фундамент или подвешивается к перекрытию здания. При вращении дебалансов возникают центробежные силы инерции, вызывающие круговые колебания короба. Под действием этих колебаний исходный материал, поступающий на верхний конец верхнего сита, начинает перемещаться вдоль сит к разгрузочному концу и одновременно просеивается через отверстия сит. Вал вибровозбудителя вращается в двух роликоподшипниках, корпуса которых крепятся к коробу. Вал защищен от пыли и ударов кусков материала трубой. Сита к коробу крепятся деревянными клиньями и растягиваются.

.

Рисунок 26 – Инерционный виброгрохот среднего типа

При работе грохота вал вибровозбудителя совершает вращательное движение (относительно собственной оси) и круговое движение (относительно оси, проходящей через центр тяжести грохота). Так как положение центра тяжести может меняться в зависимости от массы материала, находящегося на ситах, то величина амплитуды колебаний у такого грохота непостоянна, т.е. вал совершает колебательное движение, что отрицательно сказывается на долговечности ременной передачи и электродвигателя. Для предотвращения интенсивного износа ремней и передачи колебаний на вал двигателя приводной шкив насажен на вал вибратора с эксцентриситетом, равным амплитуде колебаний короба грохота в установившемся режиме. Так как амплитуда колебаний короба грохота зависит от величины нагрузки на сита, инерционные грохоты обладают «самозащитой» от перегрузок: при увеличении нагрузки амплитуда колебаний автоматически уменьшается, и нагрузка на подшипники практически остаётся постоянной. Это свойство позволяет использовать инерционные наклонные грохоты для рассеивания крупного кускового материала. В целях повышения долговечности опор вместо пружин или пластинчатых рессор применяют пневмобаллонные амортизаторы, которые представляют собой резинокордовые оболочки с камерами, с торцов баллон прикрыт металлическими крышками. Такие опоры позволяют значительно снизить резонансные амплитуды и время перехода резонанса при пуске и установке грохота. За счет изменения давления внутри пневмобаллонной опоры одна и та же опора может служить для различных типоразмеров грохотов. Они долговечны, удобны в обслуживании, способствуют снижению шума при работе грохота. На грохотах в качестве вибровозбудителя устанавливаются мотор–вибраторы, которые крепятся непосредственно к коробу грохота. В зависимости от способа крепления мотор-вибратора к коробу могут быть получены эллиптические и направленные колебания. К недостаткам относят их увеличенную массу и сложность конструкции. К основным параметрам, определяющим эффективность и производительность грохочения, относятся размеры просеивающих поверхностей, частота и амплитуда колебаний, угол наклона грохота, траектория движения сита, направление движения вала вибровозбудителя. Экспериментально установлено, что наилучшая эффективность грохочения происходит при соотношении ширины и длины просеивающей поверхности, равной 1: 2,5. При этом же соотношении производительность грохота прямо пропорциональна площади сита. Оптимальные значения амплитуды и частоты колебаний сита зависят от формы траектории его движения. Совокупность этих факторов влияет на производительность и эффективность грохочения Х = где В результате совместного решения этих уравнений получится: Y=v0 Процесс самоочищения отверстий сита зависит от скорости, формы, траектории и направления движения сита. С увеличением скорости самоочищение отверстий сит улучшается, но эффективность грохочения снижается в результате уменьшения числа соприкосновений зерен с просеивающей поверхностью по её длине. Практически установлено, что самоочищение происходит при высоте подбрасывания зерна h, превышающей 0,4 размера отверстия D, т.е. h В грохотах с направленными колебаниями (рисунок 27,а) инерционная сила действует под постоянным углом β к плоскости сита, а траектория движения зерна под действием этой силы может быть записана в следующей форме: Х=v0 t со s β; Y= v0 t sin β - g t2 / 2, (57) где Х и Y – координаты подбрасываемого зерна; v 0 – максимальная скорость по направлению движения.

а) б) а) для грохотов с направленными колебаниями; б) для грохотов с круговыми колебаниями Рисунок 27 – Схема к определению наибольшей скорости движения сита

Решая эти уравнения совместно, получаем Y = =X tgβ – gХ² / (2vо² cos²β). (58) Значение Х 1 при Ymax = h получим, приняв производную уравнения нулю Х1= v02 tg β cos2 β / g. (59)

Тогда получим h = v02sin Наибольшая скорость движения сита при β = 350 равна v0 = 7.72 Для грохотов с круговыми колебаниями и наклонными ситами (рисунок 27,б) уравнение траектории движения зерна имеет следующий вид Х = где В результате совместного решения этих уравнений получится Y=v0 Определим значение Х1, при котором v0 им еет наибольшее значение, принимая Y = h и Х=Х1. Получим v0 =√ 2gh cosα. Принимая α= 200, получаем скорость v0 =4,28 Угол наклона грохота обеспечивает относительное перемещение зерен по ситу. С уменьшением угла наклона скорость перемещения зерен снижается. При этом повышается эффективность сортировки, но снижается производительность грохота. Для грохотов с ситовыми просеивающими поверхностями Направление вращения вала вибровозбудителя оказывает влияние на эффективность грохочения. При вращении вала в направлении, совпадающем с движением материала по ситу, происходит увеличение скорости перемещения зерен, что ведет к снижению эффективности грохочения. Однако при этом повышается производительность грохота и улучшаются условия очистки просеивающей поверхности. При вращении вала в направлении, обратном движению материала по ситу, зерна перемещаются медленнее, чаще встряхиваются, контактируют с ситом. При этом условия прохождения зерен через отверстия сит улучшаются, что повышает эффективность грохочения, но одновременно снижается производительность грохота, а засоренность ячеек сит увеличивается. Такое вращение вала рекомендуется для грохотов, сита которых имеют отверстия D ≤ 0,05 м. Работа виброгрохотов происходит, как правило, в зарезонансном режиме, при частоте вынужденных колебаний f, значительно превышающих частоту собственных колебаний fо (f У грохотов с круговыми колебаниями при вращении дебалансов возникают центробежные силы, сумма которых составляет вынуждающую силу вибратора Fд =mд (e−a) f ², (65) где mд – суммарная масса установленных на грохоте дебалансов, кг; е – эксцентриситет дебалансов, м; а – амплитуда колебаний грохота, м; f – частота вынужденных колебаний, Гц.

Рисунок 28 – Схема вала вибратора грохота

Расчет дебалансов производится с учетом инерционных сил, возникающих при круговом движении короба грохота с материалом вокруг точки С (центра масс грохота). Инерционная сила равна (рисунок 29) Рi,a = mв a f 2, (66) где mв – вибрируемая масса, кг. mв = mk + K/mм, (67) где mм – масса короба грохота с закрепленными в нём ситами; m k - масса материала, находящегося на ситах грохота; K/ = 0,15..0,2 - коэффициент присоединения сортируемого материала.

Рисунок 29 – Схема к расчету дебалансов грохота

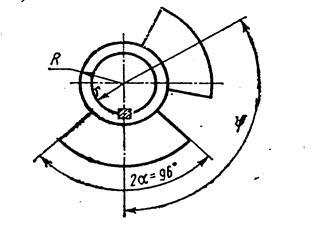

Пренебрегая силами сопротивления упругих опор короба грохота Рcj ,, как предельно малыми по сравнению с Fд, рассматриваемые силы Fд и Рi,a в каждый момент времени будут равны, что и обеспечивает неподвижность точки С mд = (e – a)f 2 =mв a f ². Преобразуя выражение, получаем mд e f 2 = (mд + mв) a f 2. Поскольку масса дебалансов mд обычно мала по сравнению с массой короба грохота и находящимся в нём материалом, то в дальнейшем при расчете инерционной силы ею пренебрегаем. Тогда mд ef2 = mв af2 или mд e = mв a.. (68) Статический момент одного дебаланса равен Sд = Из условия, что дебаланс должен обладать наибольшим статическим моментом при минимальном моменте инерции, его изготовляют в виде сектора с центральным углом, равным 960 (рисунок 30). При такой геометрии дебаланса его статический момент определится по следующей зависимости Sд = 2/3 ·(R³ - r³)· δ· ρּsinφ /2, (70) где δ - толщина дебаланса, м;

Рисунок 30 – Дебаланс вибратора

Обычно задаются величинами радиусов дебаланса R и r, м и определяют значение толщины, δ, м

Мощность двигателя привода виброгрохота Nдв,кВт,расходуется на колебания короба грохота с материалом и на преодоление сопротивлений в подшипниках грохота: Nдв = (N1 + N2)/ ηпр, (72) где ηпр - коэффициент полезного действия привода. Первая составляющая мощности N1 , кВт, представляет собой работу вынуждающей силы Fд ,Н, совершаемой в единицу времени, N1 = 10-3 · Fд a ω, (73) где ω – угловая скорость, рад/с. Мощность N 2, кВт, расходуемая на преодоление сопротивлений в подшипниках: N2 = 10-3 · Mтр ω, (74) где Мтр = Fд µ D / 2 – момент трения, Н· м; µ - приведенный коэффициент трения для подшипников качения; ( D – диаметр вала, м.

Смесей. Грузоподъёмные машины

Назначение, классификация Грузоподъёмные машины и механизмы предназначены для перемещения грузов в вертикальной и горизонтальной плоскостях на относительно небольшие расстояния. Они относятся к устройствам циклического действия, работающим в повторно-кратковременном режиме. Основными параметрами грузоподъёмных машин является грузоподъёмность, скорость движения отдельных механизмов, режимы работы, производительность, высота подъёма и др. Грузоподъёмные машины обычно состоят из привода, рабочих механизмов, металлической конструкции, грузозахватного устройства. Грузоподъёмные машины ориентировочно можно разделить на 3 группы: простейшие устройства для подъёма грузов, подъёмники и краны. Грузоподъемные краны Кранами называют грузоподъемные машины циклического действия, предназначенные для подъема и перемещения груза, удерживаемого грузозахватным устройством. На строительно-монтажных работах и погрузочно-разгрузочных работах используются башенные краны, которые выпускаются на рельсовом, гусеничном и пневмоколесном ходу. Последние два типа имеют ограниченное применение, т.к. по требованию техники безопасности не допускается их перемещение с грузом. Выпуск всех типов кранов на рельсовом ходу предусмотрен по единой конструктивной схеме (рисунок 62). Башня 7 установлена на поворотную платформу 2 с противовесом 3, опирающуюся на опорно-поворотное устройство ходовой тележки 1. Стрела 9 шарнирно соединена с башней и подвешена на канате 10 (оба его конца прикреплены к головке стрелы, перекинутой через направляющие блоки головки башни и кронштейна 8), огибающем блок на подвижной траверсе 5. На этой же траверсе закреплены блоки стрелоподъемного полиспаста 4, неподвижная обойма которого канатами прикреплена к поворотной платформе. Канат стрелоподъемного полиспаста огибает блок на кронштейне 8 и закреплен на лебедке, установленной на поворотной платформе. Такая подвеска стрелы значительно разгружает башню от изгибающих сил, уравновешивая действие изгибающего момента со стороны груза моментом от стрелоподъемного каната. Подъёмный канат образует двукратный полиспаст 11, огибает блоки на голове стрелы, голове башни, кронштейне 8 и закрепляется одним концом на грузоподъемной лебедке, а вторым - на барабане подъема стрелы. Поэтому во время наматывания каната подъема стрелы на барабан канат подъема груза сматывается с него. Этим обеспечивается движение груза по горизонтали при подъеме или опускании стрелы. Пульт управления краном расположен в кабине 6. Стрела может устанавливаться под разными углами наклона. С увеличением угла наклона α стрелы уменьшается вылет Ly и увеличивается высота подъема Н. Кран вращается на 360° вокруг вертикальной оси. Механизм поворота состоит из вертикально расположенного электродвигателя и редуктора, на ведомом валу которого снизу укреплена шестерня, находящаяся в постоянном зацеплении с зубчатым венцом, жестко прикрепленном к поворотной платформе.

Рисунок 62 - Башенный кран на рельсовом ходу Ходовая тележка крана опирается на рельсы попарно балансирно-подвешенными колесами. С одного конца тележки расположены ведомые, а с другого - ведущие колеса. Вращающий момент каждая пара ведущих колес получает от отдельного двигателя через червячный редуктор и цилиндрическую зубчатую передачу, одно из колес которой жестко закреплено на одной оси с ведущим колесом. Все механизмы крана имеют тормоза. Строительные краны выпускаются грузоподъёмностью 1,5-20 т.

На объектах строительной индустрии находят широкое применение портальные краны (рисунок 63). Портал 5 перекрывает железнодорожные или безрельсовые пути, обеспечивая своб

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 272; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.53.5 (0.253 с.) |

(2)

(2)

.

. . (3)

. (3)

Для предохранения машины от разрушения при попадании недробимых предметов один из валков установлен на подшипниках, связанных с пружинами, и может перемещаться, отодвигаясь от другого валка. Привод на каждый валок индивидуален (рисунок 15,а) и может подводиться через шкивы 6 или от одного электродвигателя 11 через редуктор 10 и карданные валы 9 (рисунок 15,б). При этом оба валка выполняются подвижными, что делает конструкцию динамически уравновешенной.

Для предохранения машины от разрушения при попадании недробимых предметов один из валков установлен на подшипниках, связанных с пружинами, и может перемещаться, отодвигаясь от другого валка. Привод на каждый валок индивидуален (рисунок 15,а) и может подводиться через шкивы 6 или от одного электродвигателя 11 через редуктор 10 и карданные валы 9 (рисунок 15,б). При этом оба валка выполняются подвижными, что делает конструкцию динамически уравновешенной.

Так как f = tgφ, (φ – угол трения), получаем:

Так как f = tgφ, (φ – угол трения), получаем:  или

или  .

. или

или

.

. . Тогда

. Тогда

. (39)

. (39) . Получим

. Получим  Тогда

Тогда . (40)

. (40)

, (49)

, (49) . Следовательно,

. Следовательно,  .

. R0 = √ (R2+R12) /2, (R и R 1 – соответственно радиус барабана и материала, м);

R0 = √ (R2+R12) /2, (R и R 1 – соответственно радиус барабана и материала, м); A2 = mRо² · (√g sin ά/Rо)· / 2. (51)

A2 = mRо² · (√g sin ά/Rо)· / 2. (51) и R 0 = 0,86 R, то получится

и R 0 = 0,86 R, то получится определяется как z = 1,644.

определяется как z = 1,644.

t² sin

t² sin  cos

cos  . (56)

. (56) 0,4 D. Исходя из этого условия, определяется наибольшая скорость движения сита.

0,4 D. Исходя из этого условия, определяется наибольшая скорость движения сита.

/ 2 g. (60)

/ 2 g. (60) . (61)

. (61) 0…300, для колосниковых грохотов

0…300, для колосниковых грохотов  = 0…250.

= 0…250. >

>  .

. Величина Fд является определяющей при расчете вала вибратора, подшипников. Расчетная схема вала приведена на рисунке 28. На один конец вала действует сила Fд /2, на второй – сумма сил Fд /2 и окружного усилия Р клиноременной передачи.

Величина Fд является определяющей при расчете вала вибратора, подшипников. Расчетная схема вала приведена на рисунке 28. На один конец вала действует сила Fд /2, на второй – сумма сил Fд /2 и окружного усилия Р клиноременной передачи.

. (69)

. (69) - плотность материала, кг/ м3.

- плотность материала, кг/ м3.

(71)

(71) = 0,005

= 0,005  0,001);

0,001);