Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Грузовые автомобили и тракторы

Одним из основных этапов технологического процесса современного индустриального строительства является доставка к месту производства работ строительных материалов, изделий, конструкций и оборудования, осуществляемая транспортными машинами: грузовыми автомобилями, тракторами и колесными тягачами, прицепными и полуприцепными транспортными средствами общего назначения, специализированными транспортными средствами. Выбор типа транспортных средств определяется характером и количеством перемещаемых грузов, дальностью перевозок, состоянием дорог и временем, отведенным на их доставку. Кроме грузоперевозок автомобили, тракторы и тягачи используются как тяговые средства прицепных и полуприцепных строительных машин, а также в качестве унифицированной базы навесных строительных машин: экскаваторов, кранов, погрузчиков, бульдозеров, скреперов, бурильных и сваебойных установок и т. п. Отдельные узлы автомобилей, тракторов и тягачей широко используются в конструкциях многих строительных машин. Грузовые автомобили обладают сравнительно большой скоростью передвижения (до 90км/ч), маневренностью, малым радиусом поворота, могут преодолевать довольно крутые подъемы и спуски, приспособлены для работы с прицепами, полуприцепами общего и специального назначения, а также могут быть оснащены погрузочно-разгрузочными механизмами. Грузовые автомобили обозначаются колесной формулой А×Б, где А – общее число колес, Б – число ведущих колес, причем сдвоенные скаты задних мостов считаются за одно колесо. Отечественная промышленность выпускает бортовые автомобили и седельные тягачи: двухосные с колесной формулой 4×2 и 4×4, трехосные с колесной формулой 6×4 и 6×6. Автомобили с колесной формулой 4×2 и 6×4 относятся к машинам ограниченной (дорожной) проходимости и предназначены для эксплуатации по усовершенствованным и грунтовым дорогам. Автомобили с колесной формулой 4×4 и 6×6 относятся к машинам повышенной и высокой проходимости и могут эксплуатироваться в условиях пересеченной местности и бездорожья. Различают автомобили общего назначения и специализированные. К автомобилям общего назначения относятся машины с кузовом в виде открытой сверху платформы с бортами, бортовые автомобили повышенной проходимости со всеми ведущими колесами и увеличенным количеством осей и автомобили-тягачи, оборудованные сцепными устройствами для работы с прицепами, полуприцепами и роспусками.

Грузовые автомобили массового производства имеют единую конструктивную схему и состоят из трех основных частей (рис. 1, а, б): двигателя 1, шасси 3 и кузова 2 для груза. Кузова бортовых автомобилей представляют собой деревянную или металлическую платформу с откидными бортами и предназначаются для перевозки преимущественно штучных грузов. Вместе с одноосными прицепами бортовые автомобили применяют для перевозки длинномерных грузов – труб, свай, бревен, проката металлов и т. д. На базе стандартных шасси с укороченной базой и укороченным задним свесом рамы промышленностью выпускаются автомобильные тягачи седельного типа (рис. 1, в), работающие в сцепе с одно-, двух- и трехосными полуприцепами. На раме шасси тягача крепится опорная плита и седельно-сцепное устройство 4, воспринимающее силу тяжести груженого полуприцепа и служащее для передачи ему тягового усилия, развиваемого автомобилем. Применение автомобильных тягачей седельного типа с полуприцепами позволяет лучше использовать мощность двигателя и значительно увеличить грузоподъемность автомобиля. Седельные автотягачи способны работать с гружеными полуприцепами массой 7,5...32 т.

Рис. 1. Грузовые автомобили общего назначения: а - с бортовой платформой; б - повышенной проходимости; в - седельный тягач

На грузовых автомобилях применяются двигатели внутреннего сгорания – карбюраторные и дизели (наиболее распространены). Шасси состоит из гидромеханической или механической трансмиссии (силовой передачи), ходовой части и механизмов управления машиной. Трансмиссия передает крутящий момент от вала двигателя к ведущим колесам, а также приводит в действие различное оборудование, установленное на автомобиле. В трансмиссии автомобилей, работающих с автономным погрузочно-разгрузочным оборудованием, самосвальными прицепами и полуприцепами, а также используемых в качестве базы строительных машин, дополнительно включена коробка отбора мощности для привода насосов гидросистемы подъемных механизмов и навесного рабочего оборудования.

Тракторы применяют для транспортирования на прицепах строительных грузов и оборудования по грунтовым и временным дорогам, вне дорог, в стесненных условиях, а также передвижения и работы навесных и прицепных строительных машин. Они разделяются на сельскохозяйственные, промышленные и специальные (для горных, подводных, подземных и других специальных работ). По конструкции ходового оборудования различают гусеничные и колесные тракторы. Главным параметром тракторов является максимальное тяговое усилие на крюке, по величине которого (в тс) их относят к различным классам тяги. В строительстве используют тракторы сельскохозяйственного типа классов тяги 1,4; 2; 3; 4; 5; 6; 9; 15 и 25 (по сельскохозяйственной классификации) и промышленного типа классов тяги 10; 15; 25; 35; 50 и 75 (по промышленной классификации). Тракторы промышленного типа по конструктивно-эксплуатационным параметрам наиболее полно соответствуют требованиям, предъявляемым к тяговым средствам и базовым машинам в строительстве. Класс тяги по промышленной классификации означает максимальную силу тяги без догрузки навесным оборудованием на передаче со скоростью 2,5...3км/ч для гусеничных, и 3…3,5км/ч для колесных тракторов, обеспечивающей эффективную работу с землеройным оборудованием. Пневмоколесные тракторы обладают сравнительно большими (до 40км/ч) скоростями передвижения, высокой мобильностью и маневренностью; их используют как транспортные машины и как базу для установки различного навесного оборудования (погрузочного, кранового, бульдозерного и землеройного), применяемого при производстве землеройных и строительно-монтажных работ небольших объемов на рассредоточенных объектах. Наиболее эффективно пневмоколесные тракторы используются на дорогах с твердым покрытием. Сравнительно высокое удельное давление на грунт (0,08...0,12МПа) снижает проходимость машин. Гусеничные тракторы характеризуются значительным тяговым усилием на крюке, надежным сцеплением гусеничного хода с грунтом, малым удельным давлением на грунт (0,03...0,06 МПа) и высокой проходимостью. Их скорость не превышает 19км/ч. Основные узлы пневмоколесных и гусеничных тракторов – двигатель, силовая передача (трансмиссия), остов (рама), ходовое устройство, система управления, вспомогательное и рабочее оборудование. Рабочее оборудование предназначено для использования полезной мощности двигателя при работе трактора с навесными и прицепными машинами К рабочему оборудованию относятся прицепное устройство, валы отбора мощности, приводные шкивы и гидравлическая навесная система. Гусеничные тракторы оснащаются дизелями, механическими, гидромеханическими и электромеханическими трансмиссиями. Расположение двигателя может быть передним (рис. 2, а), средним и задним (рис. 2, б). Наибольшее распространение получили гусеничные тракторы с передним расположением двигателя и механическими трансмиссиями. Трансмиссия служит для передачи крутящего момента от вала двигателя к ведущим звездочкам гусеничных лент (гусениц), плавного трогания и остановки машины, изменения тягового усилия трактора в соответствии с условиями движения, изменения скорости и направления его движения, а также привода рабочего оборудования.

Рис. 2. Тракторы: а, б - гусеничные с передним и задним расположением двигателя; в - пневмоколесный с передними управляемыми колесами; г - с шарнирно сочлененной рамой

В состав механической трансмиссии входят: фрикционная дисковая муфта сцепления, коробка передач, соединительные валы, главная передача, механизм поворота с тормозами и бортовые редукторы, соединенные с ведущими звездочками гусениц. Механические трансмиссии серийных гусеничных тракторов, используемых в качестве базы строительных машин, передвигающихся при работе на пониженных (до 1км/ч) рабочих скоростях, дооборудуются гидромеханическими ходоуменьшителями, состоящими из аксиально-поршневого гидромотора и зубчатого редуктора. Гидромеханические ходоуменьшители позволяют плавно (бесступенчато) регулировать скорость движения машины в широком диапазоне в зависимости от меняющейся внешней нагрузки. В гидромеханической трансмиссии используется механическая коробка передач и гидротрансформатор, заменяющий муфту сцепления. Гидротрансформатор обеспечивает автоматическое бесступенчатое изменение крутящего момента, а также скорости движения трактора в пределах каждой передачи коробки в зависимости от общего сопротивления движению машины. Это позволяет снизить число переключений передач, повысить долговечность двигателя и трансмиссии, уменьшить вероятность остановки двигателя при резком увеличении нагрузки. В электромеханической трансмиссии крутящий момент дизеля передается через постоянно замкнутую фрикционную муфту, карданный вал и ускоряющий редуктор силовому генератору, питающему постоянным током тяговый электродвигатель. Крутящий момент якоря тягового электродвигателя передается главной конической передачей планетарным механизмам поворота, бортовым редукторам и ведущим звездочкам гусеничных лент. Электромеханическая трансмиссия обеспечивает высокие тяговые качества трактора за счет плавного бесступенчатого регулирования в широком диапазоне скоростей движения машины в зависимости от нагрузки. Основные недостатки такой трансмиссии – сложность конструкции, сравнительно большие габаритные размеры и масса, высокая стоимость.

Пневмоколесные тракторы оснащаются дизелями, механическими и гидромеханическими трансмиссиями. По типу системы поворота различают тракторы с передними управляемыми колесами (рис. 2, в), со всеми управляемыми колесами и с шарнирно сочлененной рамой (рис. 2, г). Наиболее распространены пневмоколесные тракторы с механической трансмиссией и передними управляемыми колесами. Размещение, назначение и устройство основных узлов пневмоколесного трактора с механической трансмиссией и передними управляемыми колесами примерно такие же (за исключением рабочего оборудования), как у автомобиля. Пневмоколесные тракторы с шарнирно сочлененной («ломающейся» в плане) рамой обладают высокой маневренностью, малым радиусом поворота и применяются для работы в стесненных условиях. Рама такого трактора состоит из двух полурам – передней и задней, соединенных между собой универсальным шарниром. Маневрирование машины производится путем поворота передней полурамы относительно задней вокруг вертикальной оси шарнира на угол ±40° в плане от продольной оси машины с помощью двух гидроцилиндров двойного действия. Каждая из полурам опирается на ведущий мост с управляемыми колесами. Трансмиссия тракторов с шарнирно сочлененной рамой гидромеханическая. Лекция 7. Пневмоколесные тягачи. Тяговые расчеты Пневмоколесные тягачи предназначены для работы с различными видами сменного навесного и прицепного строительного оборудования. По сравнению с гусеничными тракторами они более просты по конструкции, имеют меньшую массу, большую долговечность, дешевле в изготовлении и эксплуатации. Большие скорости тягачей (до 50 км/ч), хорошая маневренность в значительной мере способствуют повышению производительности агрегатированных с ними строительных машин. Различают одно- и двухосные тягачи, на которых применяют дизель-механические и гидромеханические трансмиссии. Одноосный пневмоколесный тягач состоит из двигателя, трансмиссии и двух ведущих колес. Самостоятельно передвигаться или стоять на двух колесах без полуприцепного рабочего оборудования одноосный тягач не может. В сочетании с полуприцепным рабочим оборудованием такой тягач составляет самоходную строительную машину с передней ведущей осью. Оба ведущих колеса тягача являются одновременно и управляемыми. Управление сцепом тягач-полуприцеп осуществляет путем поворота тягача на 90° вправо-влево относительно полуприцепа с помощью гидроцилиндров двойного действия.

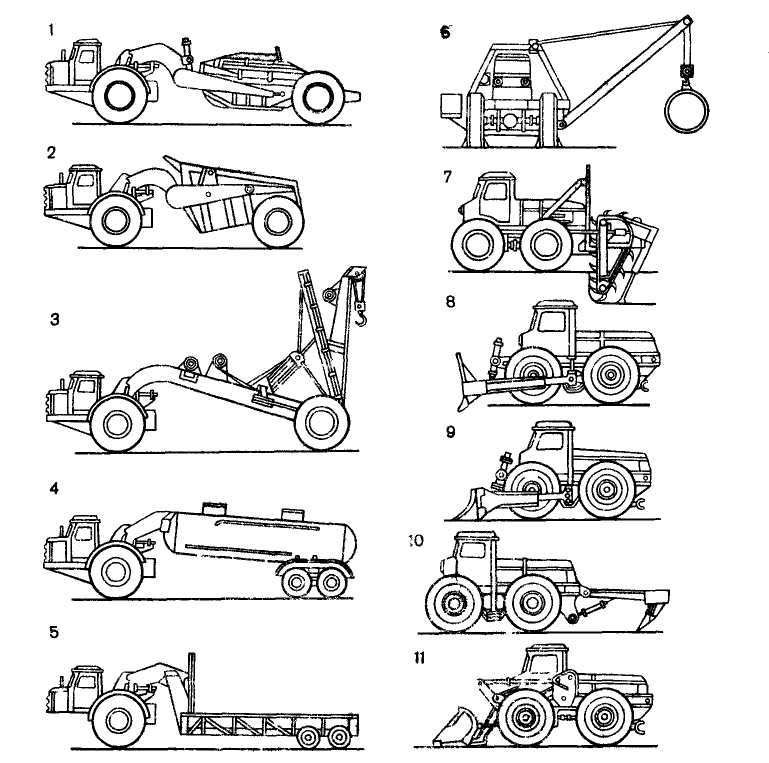

Рис. 3. Сменное оборудование одно- и двухосных тягачей 1-скрепер; 2-землеройная тележка; 3-кран; 4-цистерна для цемента или жидкости; 5-трайлер; 6-кран трубоукладчик; 7-траншеекопатель; 8-корчеватель; 9-бульдозер; 10-рыхлитель; 11-погрузчик

Двухосные тягачи в отличие от одноосных имеют возможность самостоятельно перемещаться без прицепа, работать в агрегате с двухосными прицепами при незначительных затратах времени на их смену. Двухосные четырехколесные тягачи имеют оба ведущих моста и шарнирно сочлененную раму. Поворот полурам осуществляется с помощью двух гидроцилиндров двойного действия. Гидромеханическая трансмиссия одно- и двухосных тягачей включает раздаточную коробку, от которой основной крутящий момент через гидротрансформатор, коробку передач и соединительные валы сообщается ведущему мосту (или двум мостам). Часть мощности, отдаваемой двигателем через раздаточную коробку и карданный вал, может передаваться к исполнительным органам управления рабочим оборудованием. Все агрегаты привода, отбора мощности и трансмиссии ходовой части тягачей унифицированы и могут быть использованы для различных модификаций машин той же или смежной мощности.

В конструкциях двухосных тягачей применяют гидро- и электромеханические трансмиссии с мотор-колесами. На базе колесных тягачей, используя различное сменное рабочее оборудование, возможно создание многих строительных и дорожных машин (рис. 3). Тяговые расчеты. При движении автомобиля, трактора или тягача возникает общее сопротивление движению машины (Н):

где F0 – основное сопротивление движению на прямом горизонтальном участке пути, представляющее собой сумму сопротивлений качению колес (гусениц) и трения в трансмиссии, Н; Fi – дополнительное сопротивление движению на подъеме (со знаком «+») или на уклоне (со знаком «–»), Н. Такие виды сопротивлений, как сопротивление воздуха, сопротивление при движении на криволинейных участках пути и сопротивление ускорения при тяговых расчетах средств горизонтального транспорта, используемых на строительстве, обычно не учитываются. При выполнении тяговых расчетов, как правило, пользуются величинами удельных сопротивлений движению ω. Значения основного удельного сопротивления движению ω0 автомобилей, тракторов, тягачей и прицепов приводятся в справочниках. Значение дополнительного удельного сопротивления ωi на подъеме принимают равным величине уклона пути i (в тысячных). Полное сопротивление движению автомобиля, перевозящего груз (Н):

где Ga и Gг – соответственно вес автомобиля и груза, Н. Для тракторов и пневмоколесных тягачей, буксирующих прицепы.

где Gт – собственный вес трактора или тягача, Н; Gп – вес прицепа с грузом, Η; n – число прицепов; ω0’– основное удельное сопротивление движению трактора или тягача; ω0” – то же, прицепа. Для движения автомобиля, трактора или тягача необходимо, чтобы соблюдались следующие условия:

где Fт – сила тяги на ведущих колесах (гусеницах), возникающая в результате работы двигателя и взаимодействия колес (гусениц) с дорогой, Η; Gсц – сцепной вес, т. е. вес машины с грузом, приходящийся на ведущие колеса (гусеницы), Η; φ – коэффициент сцепления колес (гусениц) с поверхностью дороги, равный 0,3…0,6 для пневмоколесных и 0,5…0,9 для гусеничных машин. Если последнее условие не соблюдается, то возникает пробуксовывание колес.

Лекция 8. Специализированные транспортные средства Такие транспортные средства приспособлены для перевозки одного или нескольких однородных грузов, отличающихся специфическими условиями их транспортировки, и оборудованы различными приспособлениями и устройствами, которые обеспечивают сохранность и качество доставляемых на строительные объекта грузов и комплексную механизацию погрузочно-разгрузочных работ. Применение специализированного транспорта способствует повышению эффективности и качества строительства, позволяет снизить себестоимость перевозок, свести к минимуму потери строительных материалов и полуфабрикатов, а также повреждение строительных изделий и конструкции, которые весьма значительны при использовании транспортных средств общего назначения. В настоящее время без применения специализированного транспорта практически невозможна доставка многих грузов на объекты строительства. Большинство специализированных транспортных средств представляют собой сменные прицепы и полуприцепы к грузовым автомобилям, пневмоколесным тягачам и тракторам, что позволяет более эффективно использовать базовую машину. Наибольшее распространение в строительстве получил автомобильный специализированный транспорт. Специализированные транспортные средства для строительства предназначены для перевозки грунта, сыпучих и глыбообразных грузов (самосвалы, керамзитовозы), жидких к полужидких (битумовозы, известковозы, бетоно- и растворовозы), порошкообразных (цементовозы), мелкоштучных и тарных грузов (контейнеровозы), длинномерных грузов (трубовозы, металловозы, лесовозы), железобетонных конструкций (панелевозы, фермовозы, плитовозы, балковозы, блоковозы, сан-техкабиновозы), технологического оборудования и строительных машин (тяжеловозы). Автомобили-самосвалы перевозят строительные грузы в металлических кузовах с корытообразной, трапециевидной и прямоугольной формой поперечного сечения, принудительно наклоняемых при разгрузке с помощью подъемного гидравлического (опрокидного) механизма назад, на боковые (одну или обе) стороны, на стороны и назад. По назначению различают специальные карьерные и универсальные общестроительные самосвалы. Общестроительные самосвалы имеют грузоподъемность от 4 до 13,5 т и используются для перевозки грунта, щебня, песка, бетонной смеси, строительного раствора, асфальтовой массы, строительного мусора и т. п. Они базируются на шасси серийных грузовых автомобилей и оборудуются однотипными гидравлическими подъемными механизмами, обеспечивающими быстрый подъем и опускание кузова, высокую надежность и безопасность работы. Основными узлами таких механизмов являются масляный бак, гидронасос с приводом от коробки отбора мощности автомобиля, один или два (в зависимости от грузоподъемности) телескопических гидроцилиндра одностороннего действия, непосредственно воздействующие на кузов, распределитель или кран управления, соединительные трубопроводы и предохранительные устройства. Гидроцилиндры подъемных механизмов могут иметь горизонтальное, наклонное и вертикальное расположение и устанавливаются на раме автомобиля под передней частью кузова или на переднем его борту (рис. 4). Распределитель или кран управления направляет поток рабочей жидкости от насоса к гидроцилиндру (или синхронно работающим гидроцилиндрам) при опрокидывании кузова, соединяет полости гидроцилиндров со сливным баком при опускании кузова, ограничивает давление в системе и обеспечивает фиксацию кузова в определенных положениях (крайних или промежуточных).

Рис. 4. Автомобиль - самосвал

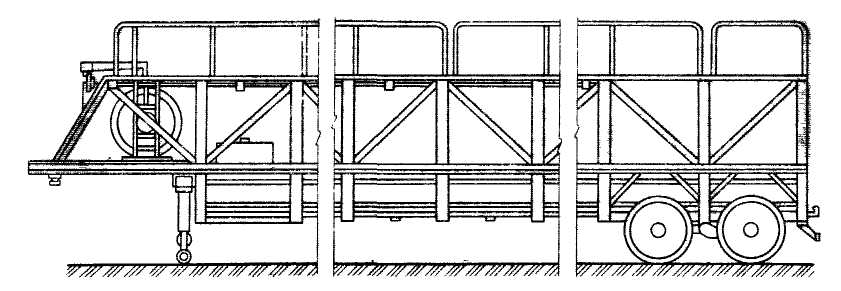

Все большее распространение в строительстве получают самосвальные автопоезда в составе автомобиля-самосвала и прицепа-самосвала или седельного тягача и полуприцепа-самосвала. Автомобиль-самосвал разгружается на стороны, а прицеп-самосвал – на стороны и назад. Прицепы-самосвалы могут иметь разъемные (сдвоенные) кузова, передний из которых разгружается на две (боковые), а задний – на три (боковые и назад) стороны. Гидроцилиндры прицепов действуют от гидравлической системы базового автомобиля. Современные автомобили-самосвалы и самосвальные прицепы имеют унифицированные кузова, ходовую часть, подъемные механизмы и оборудуются системой автоматического открывания и закрывания бортов с управлением из кабины водителя. Лекция 9. Полуприцепы-керамзитовозы, панелевозы и плитовозы Полуприцепы-керамзитовозы (рис. 5) оборудуются самосвальными кузовами большой вместимости и предназначены для перевозки керамзита и других сыпучих материалов с небольшой плотностью. В зависимости от грузоподъемности полуприцепы-керамзитовозы выполняются двух- и трехосными. Разгрузка кузовов обеспечивается гидравлическим самосвальным механизмом с приводом от гидрооборудования тягача и может осуществляться на стороны и назад. Со стороны разгрузки борта керамзитовозов выполняют открывающимися. Полуприцепы-керамзитовозы оборудуются опорными устройствами с механическим приводом.

Рис. 5. Полуприцеп-керамзитовоз Полуприцепы-панелевозы предназначены для перевозки в вертикальном или крутонаклонном положении стеновых панелей, перекрытий, перегородок, плит, лестничных маршей и т. п. Передняя часть полуприцепов панелевозов опирается на седельно-сцепное устройство автотягача, а задняя – на одно- или двухосную тележку со сдвоенными колесами. Тележки могут быть неповоротными (неуправляемыми) или поворотными (управляемыми), что улучшает маневренность автопоезда и позволяет использовать его в стесненных условиях застройки. Поворотное устройство — с механическим канатным приводом и блокировочным устройством для удобства маневрирования. Современные полуприцепы-панелевозы оборудуются раздельно управляемыми гидравлическими опорами с гидроцилиндрами двойного действия, работающими от гидросистемы автомобиля, и имеют автоматическую сцепку с тягачом, что позволяет вести монтаж непосредственно с панелевоза (монтаж «с колес»), более эффективно использовать базовый автомобиль, который может обслуживать несколько сменных полуприцепов (челночный метод работы) и осуществлять погрузку- разгрузку панелевоза на неровных площадках. По конструкции несущего металлического каркаса полуприцепы-панелевозы разделяются на хребтовые, кассетные, платформенные и с наклонной рамой. Все они (за исключением платформенных) выполнены низкорамными. Хребтовые панелевозы (рис. 6) имеют пространственный несущий каркас трапециевидного поперечного сечения, изготовленный из прокатных или гнутых профилей. Панели устанавливаются под углом 8...10° к вертикали на грузовые площадки с деревянным настилом, расположенные по бокам каркаса. Для крепления панелей используют винтовые зажимы, прижимные планки и канаты, затягиваемые с помощью ручной лебедки.

Рис. 6. Полуприцепы-панелевозы хребтового типа: а-одноосный; б-двухосный

Преимуществом хребтовых панелевозов является малая погрузочная высота и удобство проведения погрузочно-разгрузочных работ, недостатком — необходимость симметричной загрузки грузовых площадок. Кассетные панелевозы (рис. 7) имеют две вертикальные боковые несущие фермы с поперечными связями, между которыми расположена грузовая площадка с деревянным настилом. Панели устанавливаются на грузовую площадку в вертикальном положении и удерживаются с помощью разделителей и боковых держателей. Кассетная форма кузова позволяет перевозить как четное, так и нечетное количество панелей. Кроме панелей кассетные панелевозы могут перевозить различные строительные грузы, по своим габаритам и массе не превышающие размеров грузовой площадки и грузоподъемности панелевоза. Основной недостаток кассетных панелевозов – большая погрузочная высота. Полуприцепы-панелевозы платформенного типа (рис. 8) кроме перевозки строительных панелей могут использоваться как грузовые платформы для перевозки плит, балок, ригелей и других штучных грузов, не превышающих размеров платформы и грузоподъемности полуприцепа. Грузовые площадки панелевозов имеют деревянный настил и снабжены в передней части упором, предотвращающим грузы от смещения, а по бокам выдвижными стойками.

Рис. 7. Полуприцеп-панелевоз кассетного типа

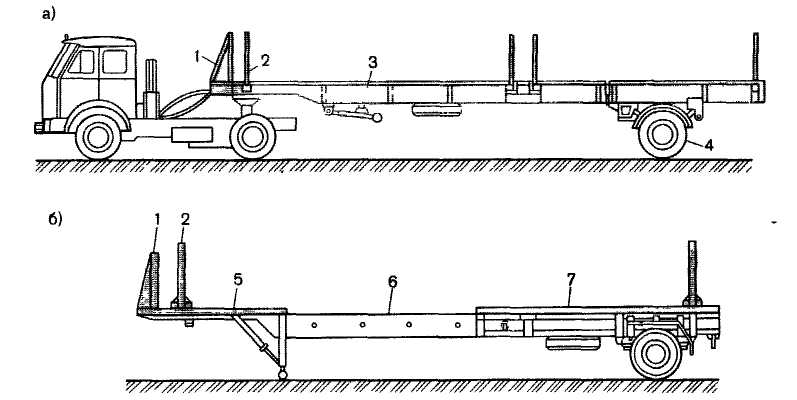

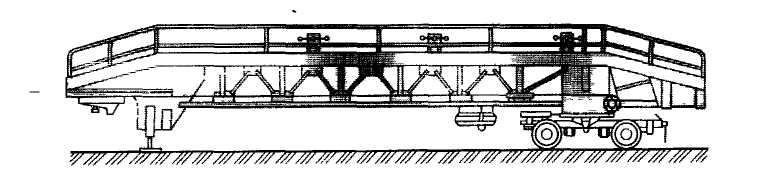

Рис. 8. Полуприцеп-панелевоз платформенного типа Полуприцепы-плитовозы применяют для перевозки крупногабаритных плоских и линейных строительных конструкций – плит перекрытий и покрытий в горизонтальном положении, а также балок, опор, металлопроката, колонн, ригелей, пиломатериалов и др. Они представляют собой высокорамные одноосные и двухосные полуприцепы платформенного типа с грузовой площадкой, оборудованной специальной съемной оснасткой для опирания и крепления перевозимых изделий. Несущей частью грузовой площадки плитовоза (рис. 9, а) является хребтовая рама 3 с консолями для настила и выдвижными боковыми стойками 2, опирающаяся на заднюю тележку 4. Грузовая площадка имеет деревянный настил и снабжена в передней части ограждением 1, предотвращающим сдвиг груза вперед. Некоторые конструкции плитовозов выполняются с раздвижной (телескопической) рамой (рис. 9, б). Разъемная платформа полуприцепа состоит из передней 5 и задней 7 грузовых площадок, соединенных с полурамами. Для сопряжения полурам служит хребтовая балка 6. Раздвижка полуприцепа осуществляется перемещением тягача после расфиксации штырей на задней полураме.

Рис. 9. Полуприцепы-плитовозы Лекция 10. Длиннобазовые полуприцепы–фермовозы, трубовозы, плетевозы, сантехкабиновозы Длиннобазовые полуприцепы-фермовозы предназначены для перевозки ферм длиной 12, 18, 24 м, установленных и закрепленных в положении, близком к рабочему. Полуприцепы-фермовозы имеют низкорамную ферменно-кассетную конструкцию и опираются на управляемые одно- и двухосные поворотные тележки со сдвоенными колесами. Одноосными тележками оборудуются полуприцепы-фермовозы грузоподъемностью до 12 т, фермовозы большей грузоподъемности имеют двухосные тележки. Канатное или гидравлическое поворотное устройство тележек обеспечивает поворот их осей с колесами на соответствующий угол в зависимости от угла «складывания» автопоезда. Управляемые тележки позволяют эксплуатировать фермовозы в стесненных условиях строительных площадок.

Рис. 10. Полуприцеп-фермовоз

На рис. 10 показан полуприцеп-фермовоз 65:ПФН2124 грузоподъемностью 19300 кг для перевозки ферм любой конструкции длиной до 24 м и высотой до 2,5 м. Рама полуприцепа кассетно-ферменного типа передней частью опирается на седельно-сцепное устройство тягача, а задней — на седельно-опорное устройство двухосной задней поворотной тележки. Передняя ось тележки — управляемая, задняя — самоустанавливающаяся. Угол поворота ходовой тележки ± 30°, угол складывания управляемой оси относительно ходовой тележки ± 15°. Поворотное устройство — механическое с комбинированным приводом на переднюю ось тележки полуприцепа. Поворотное устройство имеет блокировочное приспособление с пневмоприводом для удобства маневрирования задним ходом. Переднюю передвижную телескопическую опору полуприцепа устанавливают вдоль рамы в зависимости от длины перевозимых ферм и передвигают с помощью ручной лебедки. Ферма опирается на грузовые площадки рамы и закрепляется в верхнем ее поясе прижимными винтовыми устройствами. Конструкции современных полуприцепов-фермовозов имеют мало различий. Трубовозы и плетевозы представляют собой специальные автопоезда, предназначенные для перевозки труб и плетей (сварных секций из труб) и состоящие из тягача и прицепной тележки-роспуска. Тягачи и роспуски трубовозов и плетевозов оснащены специальным навесным оборудованием для укладки и крепления перевозимых труб и плетей. Тяговое усилие на груженый прицеп-роспуск передается: у трубовозов – через тяговосцепной прибор и жесткое дышло, у плетевозов – непосредственно трубами (плетями), закрепленными на тягаче и роспуске. Количество одновременно перевозимых труб устанавливается исходя из грузоподъемности автопоезда. Автомобильные трубовозы и плетевозы аналогичны по конструкции и различаются только базовыми тягачами. Плетевоз (рис. 11) состоит из автотягача 1 и двухосного прицепа роспуска 7. Тягач оборудуется надрамником 3 с предохранительным щитом 2 и поворотным коником 5 с двумя переставными стойками упорами для укладки передних концов перевозимых труб. Прицеп роспуск имеет двухосную рессорно-балансирную подвеску и два коника 5 (аналогичные конику тягача) для размещения задних концов перевозимых труб Стойки упоры коников тягача и роспуска переставляют в зависимости от количества и диаметра транспортируемых труб (плетей) и фиксируют в нужном положении шкворнями. Рама роспуска оборудована дышлом для соединения с буксирным устройством автомобиля при холостом пробеге и для крепления страхового каната 6 при транспортировке труб и плетей.

Рис. 11. Плетевоз

При многорядной укладке трубы увязывают на кониках предохранительным канатом. Натяжение увязочного каната обеспечивается или устройствами винтового типа или специальной ручной лебедкой, вмонтированной в одну из стоек каждого коника. Задний коник роспуска и коник тягача снабжены канатными устройствами 4 и 8 для удержания труб от сползания вперед или назад при рывках и резких торможениях тягача. Погрузка — разгрузка труб (плетей) производится автокранами или кранами-трубоукладчиками. Полуприцепы-сантехкабиновозы предназначены для перевозки объемных элементов жилых и промышленных зданий (унифицированных санитарно-технических кабин, блок – комнат, маршей), технологического оборудования (секций лифтов, трансформаторов, котлов, бункеров, баков и др.), контейнеров и других строительных грузов широкой номенклатуры (плит, балок, колонн, свай, кирпича и т. п.). По конструкции они имеют много общего с панелевозами платформенного и кассетного типов и отличаются более низким расположением грузовой площадки и отсутствием специальных средств крепления. Полуприцеп-сантехкабиновоз платформенного типа (рис. 12, а) состоит из рамы сварной конструкции из катаных профилей и листовой стали, одноосной неуправляемой тележки и выдвижных стоек. В передней части рамы по обеим сторонам имеются кронштейны для установки опорных устройств.

Рис. 12. Полуприцепы-сантехкабиновозы

Полуприцеп-сантехкабиновоз кассетного типа (рис. 12, б) представляет собой сварной из гнутых или катаных профилей и стальных листов каркас-кассету, передняя часть которого опирается на седельно-сцепное устройство автомобиля-тягача, а задняя – на одно- или двухосную тележку, которая может быть управляемой (поворотной) или неуправляемой. Поворотное устройство тележек – механическое, канатное с блокировочным приспособлением для удобства маневрирования. Сантехкабиновозы оборудуются механическими или управляемыми гидравлическими опорными устройствами.

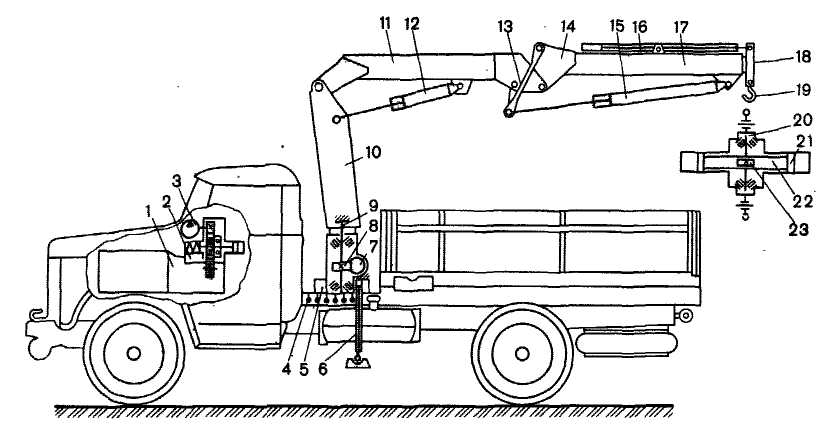

Лекция 11. Автомобили-самопогрузчики. Тяжеловозы Оснащенные бортовыми гидравлическими манипуляторами, автомобили-самопогрузчики применяют для доставки контейнеров и пакетов со строительными грузами. Бортовые манипуляторы осуществляют самопогрузку и саморазгрузку базового автомобиля и прицепа, погрузку – разгрузку других расположенных рядом транспортных средств, а также могут быть использованы на строительно-монтажных работах небольшого объема. Манипулятор МКС-4531 грузоподъемностью 2,5 т базируется на автомобилях ЗИЛ-4331 или ЗИЛ-431410 и состоит (рис. 13) из поворотной колонки, шарнирно сочлененного стрелового оборудования, двух выносных гидравлических опор 6, механизма поворота стрелы в плане, двух пультов управления 4 и комплекта сменного рабочего оборудования.

Рис. 13. Автомобиль-самопогрузчик с бортовым манипулятором МКС-4513

Стреловое оборудование смонтировано на поворотной колонке 10, установленной на опорной раме 5 шасси, и состоит из рукояти 11, рычага 13, телескопической стрелы 14 с основной 17 и выдвижной 18 секциями, гидроцилиндров 12, 15 и 16 управления, крюковой подвески 19 или ротатора 20. Ротатор обеспечивает манипулирование грузом в горизонтальной плоскости через реечную передачу и гидроцилиндр 21 двустороннего действия, штоком которого является рейка 22 ротатора, входящая в зацепление с шестерней 23. В комплект сменного рабочего оборудования манипулятора входят удлинитель стрелы, выдвигаемый вручную, вилочный подхват, клещевой захват для пакетированных грузов и захват для контейнеров. Поворот стрелового оборудования в плане на угол 400° обеспечивается реечным поворотным механизмом, включающим два попеременно работающих гидроцилиндра, рейку 7 и шестерню 8, жестко закрепленную на валу 9 поворотной колонки. Привод аксиально-поршневого насоса 3 гидросистемы манипулятора осуществляется от двигателя 1 автомобиля через коробку отбора мощности 2. Управление манипулятором может осуществляться с любого из двух пультов управления 4, расположенных по обеим сторонам автомобиля. Конструкции отечественных бортовых манипуляторов выполнены по единой принципиальной схеме и различаются между собой грузовым моментом, грузоподъемностью, высотой подъема и опускания крюка, массой, габаритными размерами. Компоновочные схемы размещения бортовых манипуляторов на автотранспортных средствах показаны на рис. 14.

Рис. 14. Основные конструктивные компоновочные схемы размещения бортовых манипуляторов на автотранспортных средствах: а - на шасси грузового автомобиля между кабиной и грузовой платформой; б - тоже, в средней части грузовой платформы; в - тоже, в задней части платформы; г - на седельном тягаче между кабиной и седельно-сцепным устройством; д - на шасси полуприцепа в средней части грузовой платформы; е - на шасси полуприцепа в задней части грузовой платформы; ж - на шасси полуприцепа в передней части грузовой платформы; Тяжеловозы представляют собой многоколесные низкорамные прицепы и полуприцепы платформенного типа и предназначены для перевозки тяжеловесных крупногабаритных и неделимых грузов, большегрузных контейнеров, строительных машин и технологического оборудования. Полуприцепы-тяжеловозы выполняются двух- или трехосными, имеют грузоподъемность от 22 до 60 т и транспортируются седельными тягачами. Каждый полуприцеп-тяжеловоз (рис. 15, а) состоит из следующих основных узлов: рамы 2, гидравлического опорного устройства 1, осей с колесами 3, подвески, двух откидных трапов 4 для загрузки самоходных машин, системы тормозов и электрооборудования.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 1581; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.218.147 (0.093 с.) |