Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловые обработки призабойных зон скважин

Эти процессы позволяют интенсифицировать добычу нефти, в которой содержится парафин, смолы и асфальтены, за счет электропрогрева, паропро-грева, огневого прогрева, термогазохимического воздействия, термокислотных обработок и прогрева горячей нефтью [85]. Электропрогрев призабойной зоны скважин осуществляют периодически или непрерывно. При периодической обработке прогрев проводят в течение непродолжительного времени, достаточного для расплавления АСПО, отложившихся в порах пласта в призабойной зоне. При непрерывной обработке температуру в скважине поддерживают на повышенном уровне в течение длительного времени эксплуатации. Паропрогрев целесообразно осуществлять на месторождениях с большой толщиной продуктивного пласта. Вследствие высокой теплоемкости и теплосодержания пар, нагнетаемый в призабойную зону, прогревает ее на значительную глубину. Прогрев проводят от передвижных и стационарных парогенераторных установок. Огневой прогрев осуществляется на истощенных месторождениях при незначительных давлениях пласта. Обработка производится установками двух видов: двухлифтовым газовым нагревателем и однолифтовым поднасосным нагревателем на жидком топливе. Термогазохимическое воздействие заключается в сжигании на забое скважины (в интервале продуктивного пласта) медленно горящего пороха (АДС — аккумулятор давления для скважин). При этом на призабойную зону воздействуют температура, газы высокого давления и образовавшаяся в результате реакции соляная кислота. Термокислотные обработки эффективны для интенсификации добычи нефти в карбонатных коллекторах. Обработки ведутся в две стадии: - создание в призабойной зоне скважины температуры путем - проталкивание горячей жидкости в пласт. Прогрев горячей нефтью является распространенным способом теплового воздействия на месторождениях, нефти которых содержат значительное количество парафино-смолистых компонентов. Хороших результатов достигают при добавлении к горячей нефти различных неионогенных ПАВ [85]. 4.3. Использование горизонтальных скважин в проектах с приложением тепловых МУН Как показывает мировой опыт, одним из эффективных методов разработки месторождений нефти является эксплуатация их системами горизонтальных скважин. Бурение горизонтальных скважин является перспективным методом увеличения их производительности,а во многих случаях и нефтеотдачи пластов [86].

Использование горизонтальных скважин (ГС) в мировой практике нефтедобычи, получившее широкое распространение в результате технических и технологических достижений конца 80-х годов, фактически превратилось в самостоятельную отрасль со своими техническими, технологическими и экономическими особенностями. В зарубежной научно-технической литературе информацию о горизонтальных скважинах можно классифицировать по двум категориям развития этого направления: эволюционное и революционное [1]. Значительный объем информации освещает количественное возрастание активности горизонтального бурения и фонда добывающих ГС, превращая эту информацию в традиционную. С другой стороны, в мировой практике получено уже столько неожиданных результатов применения ГС, оказавшихся принципиально новым инструментом разведки, разработки и эксплуатации нефтяных месторождений, что специалисты были вынуждены сделать переоценку своих представлений, касающихся общепринятой философии подхода к стратегии и тактике дальнейшего использования этого инструмента. Использование ГС за рубежом уже доказало свои преимущества при освоении трудноизвлекаемых запасов (тяжелых нефтей и природных битумов) и добычи нефти на истощенных или нерентабельных месторождениях, где вертикальные скважины (ВС) технологически и (или) экономически неэффективны, и на современном этапе оно уже не ограничивается известными критериями их применимости. Применительно к месторождениям ПБ и ТН следует отметить, что при циркуляции пара в горизонтальной скважине, пробуренной в нефтенасыщенной зоне, вокруг нее образуется область высокой температуры, где тяжелая высоковязкая нефть прогревается до подвижного состояния и, таким образом, создается первичная гидродинамическая связь между зонами закачки и отбора. После этого прогретая нефть извлекается в гравитационном и в напорном режимах течения жидкостей. Поэтому необходимо стремиться к увеличению площади контакта паропрогреваемого ствола с нефтенасыщенным пластом. Это можно сделать, если закачивать В пар в горизонтальную скважину [92].

Горизонтальные скважины обладают рядом преимуществ по сравнению с вертикальными. Одним из них является возможность охвата и дренированием значительных площадей. Так, например, если величина интервалов вскрытия вертикальных скважин ограничена толщиной продуктивного разреза, то интервалы вскрытия горизонтальных скважин, из-за отсутствия указанного ограничения, могут быть увеличены в десятки раз. Увеличение дренажной площади может быть достигнуто и сооружением Вторым преимуществом является возможность уменьшения конусообразования при эксплуатации залежей с подошвенной водой и повышение тем самым по сравнению с вертикальными скважинами полноты выработки водоплавающих слоев. Третье преимущество состоит в более эффективном использовании гравитационного эффекта при фильтрации битумов к стволу добывающей скваны [93,94]. Однако бурение горизонтальных скважин связано со значительно большими затратами, чем бурение вертикальных скважин. С учетом этого и принимая во внимание, что большинство находящихся в разработке залежей уже эксплуатируются вертикальными скважинами, также имеет место применение комбинировапиых схем разбуривания залежей горизонтальными и вертикальными скважинами [92]. Тепловое воздействие через горизонтальные скважины может быть про введено различными способами. Основные методы воздействия на пласт через горизонтальные скважины - нагнетание пара и проведение смешивающегося вытеснения. Для интенсификации процесса добычи используют системы наклонных скважин малого диаметра, пробуренных из горизонтальной выработки, или несколько параллельных горизонтальных скважин, пробуренных в нескольких метрах одна над другой. Одни скважины предназначены для закачки теплоносителя или смешивающегося гента, другие - для отбора нефти [95]. сравнительно простая схема разбуривания залежи горизонтальными скважинами показана на рис. 4.13. [96]. Горизонтальные скважины размещают в течении по треугольной схеме. Теплоноситель закачивают в нижние скважины, а отбор пластовых флюидов производят через верхние. Далее для увеличения полноты выработки нефти по разрезу направление вытеснения меняют переводом добывающих скважин на закачку теплоносителя, а нагнетательных - на отбор нефти или частичным переводом добывающих и нагнетательных скважин на закачку или отбор флюидов. Горизонтальные скважины могут применяться для дополнительной стимуляции вытеснения вязкой нефти между нагнетательной и добывающей скважинами предварительным прогреванием зоны пласта между ними. Примером может служить технология Hasdrive, схема которой представлена на рис. 4.14. Между нагнетательной 2 и добывающей 3 скважинами сооружают горизонтальную скважину 5. Далее в нее спускают два ряда НКТ 7 и 8. Один ряд устанавливают по всей длине горизонтального участка, а второй - вне его пределов. Межтрубное пространство изолируют пакером 6, закачивают пар в вертикальную нагнетательную скважину и через первый ряд НКТ 7 в горизонтальную

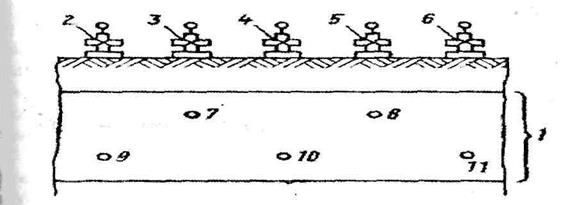

Рис. 4.13. Схема разбуривания залежи горизонтальными скважинами 1 - продуктивный пласт; I 12-6-устьевое оборудование скважин; 7-11 - горизонтальные скважины.

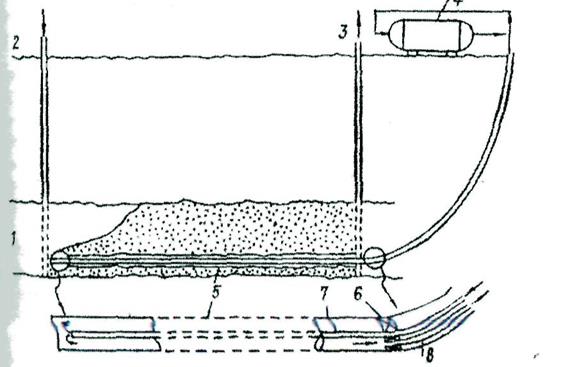

Рис.4.14. Схема разогрева участка между двумя вертикальными скважинами 1- продуктивный пласт; 2,3 – нагнетальная и добывающая скважина; 4 – парогенератор; 5-горизонтальная скважина; 6-пакер; 7,8 – колонны труб для закачки пара и извлечения конденсата.

скважину. Отбор пластовых флюидов производят через добывающую скважину. Через второй ряд НКТ 8 осуществляют отбор отработанного теплоносителя в виде конденсата, который извлекают на поверхность, регенерируют в парогенераторе и вновь подают в пласт через первый ряд НКТ. Постоянная циркуляция теплоносителя через горизонтальную скважину позволяет поддерживать неизменную температуру в пределах участка между добывающей и нагнетательной скважинами и обеспечивает постоянную связь между ними. Преимуществом такой технологии является паровое воздействие через обычные вертикальные скважины, которые хорошо освоены. Не достатком является необходимость бурения нескольких нагнетательных скважин вдоль горизонтального ствола, и малая площадь теплового контакта с окрестностью добывающей скважины. Добыча битума из горизонтальных скважин может быть произведена при гравитационном режиме фильтрации жидкостей. Для этого в нефтенасыщенной части продуктивного пласта бурятся одна под другой две параллельные горизонтальные скважины. Тепловое воздействие производится в верхнюю скважину путем непрерывной закачка пара. Из прогретой зоны битум и конденсат за счет сил гравитации фильтруются в нижнюю горизонтальную скважину. Следует отметить, что фильтрация битума и конденсата закачиваемого пара происходит как во время создания паром проницаемой зоны при ПАРОТЕПЛОВОМ ВОЗДЕЙСТВИИ, так и во время термокапиллярной пропитки при ТЦВ. Этот вариант теплового воздействия реализуется на неглубоко залегающих месторождениях тяжелых нефтей Татарстана. Процесс называется гравитационным дренированием с помощью пара (steam assisted graivity drainage - SAGD) или технологией «паровой камеры» [97,98]. Сущность этой технологии (рис. 2.4). Этот процесс основан на механизме противоточной гравитационной сегрегации пара и разогретой нефти. На начальном этапе осуществляют циркуляцию пара в обеих скважинах для обеспечения приемистости и гидродинамической связи между стволами. Продолжительность этапа прогрева скважин составляет от 2 до 6 месяцев, в зависимости от геолого-физических условий продуктивного пласта. Затем нагнетание пара в нижнюю скважину прекращают и ее переводят на отбор продукции. В это время в нагнетательную скважину продолжается непрерывная закачка пара. Паровая зона начинает расти от верхней скважины вертикально вверх под действием архимедовых сил. Потокнагретой нефти и конденсата пара под действием силы тяжести вытесняется вниз, к нижней добывающей скважине.

Зона пара по мере вытеснения нефти постоянно растет и с течением времени распространяется к кровле пласта, а затем расширяется по горизонтали, сливаясь с прогретыми зонами, расположенными вокруг соседних скважин. При этом нефть всегда находится в контакте с высокотемпературной паровой камерой, т.е. потери тепла минимальны, что делает этот способ разработки выгодным с экономической точки зрения. Таким образом, на границе паровой камеры пар конденсируется При передаче тепла малоподвижной нефти, а прогретая нефть вытесняется под действием собственного веса и сконденсировавшимся паром по 'направлению сверху вниз, то есть на производительность горизонтальной скважины действуют два фактора - соответственно, гравитационный дренаж и вытеснение под давлением. Парожидкостный раздел поддерживают на уровне между двумя скважинами для предотвращения прорыва пара в добывающую скважину и интенсивного роста паронефтяного отношения. Эта технология как метод разработки залежей тяжелых нефтей и битумов уже прошла испытания в нескольких пилотных проектах и в настоящее время осуществляется промышленная разработка месторождений с использованием данного метода В [99] был смоделирован процесс вытеснения нефти плотностью 986 кг/м3 в горизонтальных скважинах различной конфигурации. Отмечено, что начальная циклическая закачка пара с последующим вытеснением паром дает наибольший темп отбора и суммарную добычу на моделируемых конфигурациях [99]. Первое испытание технологии одного из видов парогравитационного дренажа было осуществлено компанией Imperial Oil на месторождении Cold Lake. Горизонтальная скважина была пробурена в подошвенной части продуктивного пласта, в 10 м от оконечной части горизонтального ствола пробурена вертикальная скважина. В вертикальную скважину велась закачка пара. Однако испытываемый режим не позволил существенно отбирать нефть [100]. Первый пилотный проект был испытан на крупнейшем в мире месторождении ПБ Атабаска в Канаде. На полигоне UTF («Подземная испытательная установка») компании AOSTRA в 1988 году из подземной туннели были пробурены три пары скважин на расстоянии 25 м друг от друга, с длиной горизонтального участка 60 метров. На этих скважинах была отработана классическая схема парогравитационного дренажа. Коэффициент нефтеотдачи по элементу пласта составил более 60%, а накопленное паронефтяное соотношение - меньше 2,0, что подтвердило экономическую рентабельность проекта. В 1993 г. была начата коммерческая разработка залежи тремя парами скважин с длиной горизонтального участка 500 м, отстоящими друг от друга на расстоянии 70 м. Для мониторинга процесса разработки были пробурены 21 наблюдательная скважина, оборудованные термопарами и пьезометрическими датчиками давления [101]. Технология аналогична осуществляемой на Ярегском месторождении [101]. Ее принципиальное отличие заключается в закачке пара в пласт через скважины, пробуренные с поверхности, а извлечение нефти производится через подземные пологовосстающие добывающие скважины.

Для равномерного распределения пара по пласту к забоям поверхностных нагнетательных скважин бурятся специальные, подземные парораспределительные скважины, стоимость строительства которых на порядок ниже, чем горизонтальных [102,95]. В мае 1996 г. начаты испытания технологии SAGD в Китае на месторождении Liaohe компанией CNPC. Продуктивный пласт толщиной 39 м залегает на глубине 750 м. Пористость пласта составляет 0,25-0,31, проницаемость - 1,0-2,6 мкм2. Вязкость нефти при начальной пластовой температуре 440 С равна 123000 сПз. Были пробурены две скважины с длиной горизонтальной части ствола 300 м на расстоянии 10 м по вертикали друг от друга. Давление нагнетания изменялось от 5 до 8 МПа при среднесуточной закачке около 180 м3 пара со степенью сухости 0,7 (70%). Планируется достигнуть среднесуточного дебита 45,8 м3 /сут. нефти при паронефтяном отношении 3,45 м3/м3 на шестой год добычи [103]. В 1997г.стартовал первый пилотный проект технологии SAGD в другой крупнейшей по залежам тяжелых углеводородов стране – Венесуэле. С 2001 года парогравитационный дренаж активно применяется для промышленной разработки залежей ТН и ПБ в Канаде. Помимо классического способа технологии SAGD, существуют несколько различных модификаций. В их числе следует указать способ с использованием одной горизонтальной скважины, выполняющей одновременно роль как нагнетательной, так и добывающей скважины - пар закачивается в оконечную часть горизонтального ствола, а разогретая продукция отбирается у начала горизонтальной части ствола скважины [100]. Преимущества такого метода заключаются в экономии средств на строительство скважин, а также применимости его для резервуаров с небольшими значениями продуктивных толщин (где невозможно бурение двух горизонтальных скважин). К недостаткам способа относится техническая сложность реализации проекта. Также рассматривается возможность применения технологии парогравитационного дренажа с добавлением к пару или с использованием вместо пара различных газов (пропана, этана, углекислого газа, азота, смеси дымовых газов и др.), что может не только уменьшить эксплуатационные затраты, но и улучшить эффективность процесса разработки пласта [106,99]. В настоящее время компании Petroleum Technology Research Center, Saskatchewan Research Council, Alberta Research Council, Nexen Inc. наряду с другими ведущими нефтяными компаниями ведут работы по разработке технологии Vapex, включающей закачку газообразного углеводородного растворителя в пласт (пропан, бутан, углекислый газ, метан) вместо пара, с целью увеличения добычи и коэффициента извлечения тяжелой нефти. Новая технология по сравнению с закачкой только пара позволяет уменьшить выбросы углекислого газа в атмосферу, сократить использование пресной воды на 90% и потребность в природном газе [107]. Проводится пилотное испытание проекта Whitesands - видоизмененной технологии внутрипластового горения. Технологии называется THAI (Toe to Heel Air Injection) - технология нагнетания воздуха по всему горизонтальному участку скважины от забоя до участка конца набора кривизны через вертикальные скважины, рис. 4.15. [108]. Компанией Petrobank Energy and Resources было пробурено три вертикальные нагнетательные скважины для закачки воздуха и три горизонтальные добывающие скважины (рис. 4.16.) [108]. Ожидается, что технология позволит не только снизить затраты на топливо и повысить КИН (до 0,8), но также достигнуть частичного обогащения качества битумов в пласте при горении кокса [108]. В результате внедрения тепловых методов наибольшая добыча ТН была получена в 2004 г.: в Венесуэле - 18,2, Индонезии - 13,0 и

Рис.4.15. Схема проведения технологии THAI – модификации ВГ КНР 8млн.т. Таким образом, опыт применения за рубежом технологий теплового воздействия на ТН указывает на возможность эффективной промышленной разработки месторождении тяжелых нефтей и природных оитумов. Так, согласно данным недавних прогнозов, к 2010 году 50% нефти Канады будет добываться из битуминозных песчаников за счет технологии парогравитационного дренажа.

Несмотря на то, что ГС в проектах, где реализуется МУН, теоретически и экспериментально доказали свои преимущества по сравнению с ВС, говорить о широком внедрении ГС в этой области еще рано.

В настоящее время применение ГС в проектах увеличения нефтеизвлечения пластов ограничено, в основном, тепловыми и, в меньшей степени, газовыми методами. Кроме того, ГС применяется при добыче тяжелых нефтей на естественных режимах. Проекты по тепловым МУН обычно предполагают использование плотной сетки скважин, которую экономически выгодно заменять ГС. Кроме того, ГС обеспечивают более высокие темпы отбора нефти без парового консусообразования, характерного для традиционных технологий тепловых МУН. В условиях многофазного потока также в полной мере проявляются преимущества ГС над ВС с точки зрения увеличения подвижности нефти при вытеснении ее водой. Создание более стационарного характера дренирования обеспечивает повышение структурной однородности фронта вытеснения, что особенно эффективно на начальной стадии эксплуатации. Возможность выборочного позиционирования нагнетательной ГС в пласте способствует снижению необходимого давления нагнетания, одновременно снижая тепловые потери. Теория и практика убедительно показывает, что ГС, как самостоятельно, так и в комбинации с обычными ВС, скоро станут основным методом освоения битумоносных песчаников и залежей, содержащих тяжелые нефти, которые не могут эффективно разрабатываться тепловыми МУН с использованием только вертикальных скважин [1]

4.4. Внутрипластовое горение (сухое, влажное и сверхвлажное)[109,26] Внутрипластовое горение (ВГ) - процесс теплового воздействия, обеспечивающий поддержание и перемещение в нефтеносном пласте высокотемпературной зоны, тепло в которой образуется за счет экзотермических окислительных реакций между частью содержащейся в пласте нефти и кислородом воздуха. Приоритет в предложении и реализации этого способа принадлежит нашей стране. Наименование «внутрипластовое горение» является до некоторой степени условным, так как словом «горение» подчеркивается в общем представление о процессе только в смысле высокой эффективности реакций в высокотемпературной зоне (последняя может быть зоной горения или зоной экзотермических реакций при температурах ниже горения). Основы процесса. Углеводороды обладают способностью вступать в экзотермические реакции с кислородом, что может быть использовано для получения тепла непосредственно в нефтяном пласте. В основу метода внутрипластового горения положен процесс горения части нефти, содержащейся в пористой среде, для увеличения подвижности несгоревших фракций. Горение обычно инициируется с помощью специального оборудования, позволяющего создать в призабойной зоне необходимый температурный уровень; в дальнейшем процесс протекает в автономном режиме при постоянной подаче воздуха в одну или несколько скважин. Как правило, температура фронта горения превышает температуру насыщения водяного пара и находится в пределах от 400 до 600 °С. Внутрипластовое горение применяется с пятидесятых годов, в основном на месторождениях тяжелой нефти. Чаще всего при этом нефть вытесняется от одной скважины к призабойной зоне другой, однако в ряде случаев этот метод используют и в качестве метода теплового воздействия на прискважинную область, причем периоды нефтедобычи чередуются с периодами горения (поддерживающегося при помощи нагнетания воздуха). Выделение тепловой энергии внутри пласта позволяет снизить тепловые потери в скважинах. Теплота горения используется для повышения температуры не только нефти, но и коллектора; часть энергии рассеивается в окружающих породах. Совместное использование методов внутрипластового горения и нагнетания нагретой воды служит повышению к.п.д. всего процесса. Сущность метода всех модификаций внутрипластового горения заключается в том, что в начале в призабойной зоне зажигательной (нагнетательной) скважины при помощи различных топливных горелок, электрических нагревателей или химических реагентов создают мощный очаг горения. После образования очага горения для поддержания процесса горения нефти в скважину с поверхности нагнетают окислитель - воздух, обогащенный кислородом, или кислородосодержащую газовую смесь. При непрерывной подаче окислителя начинается движение очага горения в пласт. После того как очаг горения получил достаточную стабильность и начал продвигаться по направлению к эксплуатационной скважине, зажигательная скважина становится только нагнетательной, и забой её охлаждается. Глубинный нагревательный аппарат извлекают на поверхность. По опытным данным, температура воспламенения нефти в пласте находится в пределах 150- 315 °С. Однако возможны случаи зажигания нефти в пластах и при более высоких температурах (500°С и выше). Под действием высокой температуры фронта горения нефть в пласте претерпевает термохимические изменения, при которых часть её превращается в углеводородные газы, а часть - в коксоподобный остаток, откладывающийся в поровых каналах. Углеводородный газ вместе с продуктами горения и частью нефти отбирается через эксплуатационные скважины, а коксоподобный остаток сгорает в пласте. Выделяющиеся продукты горения с высокой температурой, двигаясь по пласту, отдают тепло нефтесодержащей породе. В результате того, чтовязкость нефти резко снижается, увеличивается теплоотдача пласта и дебит-эксплуатационных скважин. В процессе осуществления внутрипластового горения часть пластовой нефти (до 15%) сгорает. Технология разработки пласта при помощи внутрипластового горения может быть различной: прямоточной и противоточной в первой зажигание пласта и подача окислителя осуществляются через одну и ту же скважину. При этом очаг горения и поток окислителя движутся в одном направлении – от зажигательной (нагнетательной) скважины к эксплутационным (прямоточное горение). При противоточном варианте горения зажигают пласт и нагнетают окислитель через разные скважины. Когда в зажигательной скважине инициировано горение, через нагнетательную скважину подается окислитель в нефтенасыщенную ненагретую часть пласта навстречу перемещающумуся очагу горения.

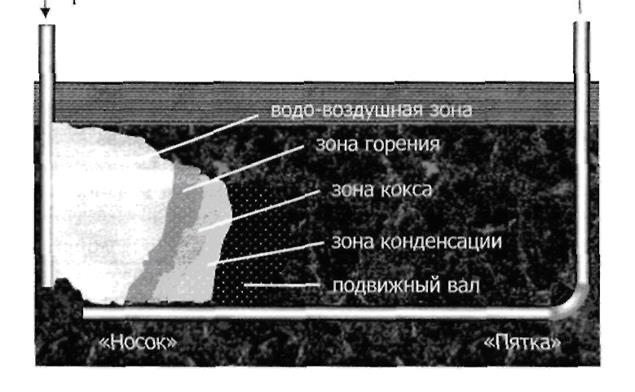

Продукты процесса (газы, пары и нефть) продвигаются по выгоревшей зоне к зажигательной скважине, которая становится теперь эксплуатационной. Основная причина развития этого метода – практическая невозможность осуществления прямоточного процесса в залежах с неподвижной нефтью (или битумами) [58]. Существуют три разновидности внутрипластового горения: сухое (СВГ), влажное (ВВГ) и сверхвлажное (СВВГ). Для ВВГ и СВВГ определяющим параметром является водовоздушный фактор (ВВФ) – отношение объема закачиваемой в пласт воды к объемов закачиваемых в пласт воздуха [110]. Увеличение ВВФ позволяет повысить скорость продвижения по пласту тепловой волны, снизить расход воздуха на выжигание пласта и добычу нефти, уменьшить концентрацию сгорающего топлива. На процесс ВГ существенно влияют пластовое давление, тип породы – коллектора, нефти, начальная нефтенасыщенность [110]. Весь процесс внутрипластового горения представлен отдельными зонами, характеризующимися различными реакциями и состоянием веществ. Рассмотрим в соответствии с [110] процесс прямоточного сухого горения.

«Прямоточный процесс ВГ включает выжженную зону, содержащую воздух; зону горения, содержащую кокс; многофазную зону, содержащую пар, газы, воду, легкие углеводороды; зону конденсации или трехфазную зону, содержащую газы, нефть, воду; зону нефтяного вала, содержащую нефть и газ; зону пласта, не охваченную воздействием.(рис.4.17). Выжженная зона. Это зона пласта, через которую прошел фронт горения. После вытеснения воздухом, паром и газами горения в пласте остается нефть с пониженной вязкостью у кровли и подошвы выжженной зоны. Фронт горения. Это сравнительно узкая по радиусу зона, окружающая нагнетательную скважину, в которой протекает процесс горения топлива (кокса). Она существенно предопределяет механизм нефтеотдачи пласта при внутрипластовом горении, являясь генератором тепла и газообразных продуктов горения.

В зоне горения нефть испаряется и крекируется или карбонизируется, образуя остаточные или коксовые отложения на поверхности песка. Эти отложения служат как топливо в зоне горения. Тепло переносится вперед паром, получающимся при горении испарением межпоровой воды и побочными газовыми продуктами горения. Температура на фронте горения достигает 650°С и выше. Такие высокие температуры в нефтяном пласте стимулируют различные физико-химические превращения, свойственные технологии переработки нефти: дистилляцию и конденсацию, крекинг, пиролиз, газификацию, а также процессы низкотемпературного окисления, воспламенения и горения углеводородов.

Рис. 4.17. Схема процесса внутриплаетового горения: а - температурные зоны в пласте; б - зоны распространения процесса;1, 2 - нагнетательная и добывающая скважины; 3, 4, 7, 8 - зоны соответственно выжженная, испарения, конденсации и пара; 5 - легкие углеводороды; 6 - нефтяной вал; 9 - фронт горения Скорость продвижения фронта горения прямо пропорциональна расходу окислителя. Зона испарения. Это зона пласта перед фронтом горения, нагрев которой осуществляется за счет теплопроводности и конвективного переноса тепла парами воды, нефти и газообразными продуктами горения. Зона испарения непосредственно примыкает к фронту горения и включает в себя область коксообразования (образование и отложение топлива на породе). Температура в этой зоне падает от температуры горения до температуры кипения воды при пластовом давлении за счет теплообмена паров воды, нефти и газообразных продуктов горения с более холодной пластовой системой. Паровое плато. Согласно экспериментальным данным и теоретическим исследованиям были сделаны следующие выводы [см.110]: температура интервала парового плато контролируется главным образом фазовым равновесием; температура в интервале парового плато и его движение определяется скорее отношением испарения и конденсации воды, чем углеводородов; уровень температуры парового плато определяется давлением воздуха и в меньшей степени начальной водонасыщенностью;

при адиабатических условиях паровое плато движется при постоянной скорости, которая вдвое, превышает скорость движения фронта горения. Для температурных профилей вдоль ведущей кромки парового плато при адиабатических условиях не существует установившегося состояния; в интервале парового плато радиальная температура постоянна; паровое плато является температурной основой фронта горения; для парового плато важную роль играет кондуктивный и конвективный виды теплопереноса. Зона конденсации. Это зона, в которой конденсируются пары воды и нефти, продолжая взаимодействовать с более холодными нефтью, породой и связанной водой, вызывая кипение пластовых флюидов. Кипение жидкостей при соответствующем давлении, которое несколько возрастает в направлении к фронту горения, обеспечивает стабилизацию температуры в зоне конденсации. Нефть вытесняется из пласта горячим конденсатом воды и легких фракций нефти, парами воды и газообразными продуктами горения. Жидкофазное окисление. Это цепная радикальная реакция, начинающаяся уже при температуре 25-500 С. С повышением температуры скорость окисления резко возрастает и при температуре до 200° С происходит жидкофазное окисление легких и средних компонентов нефти. Это приводит к уменьшению содержания в нефти легких компонентов и увеличению содержания смол и асфальтенов. что соответственно повышает плотность и вязкость нефти. При высокотемпературном жидкофазном окислении (230-320° С) При достижении температуры 300-350 С из пласта улетучиваются все легкие и средние фракции нефти и остаются тяжелые остатки - углеводороды со сложной структурой молекул преимущественного нафтено-ароматического характера. При дальнейшем повышении температуре (до 400-450°) происходят процессы крекинга тяжелой части нефти и превращение по схеме: асфальтены карбены карбоиды. Карбены и карбоиды - это сильно обогащенный углеводородом твердый остаток нефти, сохраняющий молекулярную структуру исходного углеводорода, который условно называют остаточным топливом или коксоподобным остатком. При достижении температуры воспламенения начинается горение остаточного топлива, за счет чего и поддерживается процесс ВГ. Образовавшийся фронт горения перемещается в направлении от нагнетательной скважины. Газы горения и пар, образующийся при испарении воды, перемещаются перед фронтом горения в направлении к добывающим скважинам. В результате воздействия пара снижается вязкость нефти и она вытесняется к зоны пара. Оставшаяся нефть испаряется при перемещении фронта горения и образуются легкие газообразные углеводороды, газы от крекинга и коксообразные остатки. Эти газы перемещаются вместе с газами горения и растворяются в нефти перед фронтом образования пара. В зоне, следующей за зоной горения, температура достигает так называемой точки плато - 150-260° С в зависимости от поддерживаемого давления. Это плато представляет собой температуру конденсации водяного пара. Впереди зоны парового плато находится зона конденсации, нефтяной вал и область пласта, практически не подвергшаяся воздействию, но имеющая большое насыщение газами горения. Условиями, благоприятствующими проведению процесса внутрипластового горения, являются: залегание залежи на глубине 50-1000 м с пластами, толщина которых колеблется в пределах 3-15 м; остаточная нефтенасыщенность должна составлять не менее 50-60%, первоначальная обводнённость не более 40% и пористость пласта 12-43% и более. Процесс ВГ имеет следующие разновидности [109]: 1. По направлению движения высокотемпературной зоны (горения) и - прямоточный процесс ВГ, когда направления движения зоны горения и окислителя совпадают; - противопоточный процесс, когда зона горения движется навстречу потоку окислителя. 2. По источнику топлива для поддержания окислительных реакций в - процесс ВГ без ввода в пласт дополнительного топлива; - процесс ВГ с вводом в пласт дополнительного топлива, которое в определенных условиях компенсирует недостаток в образовании топлива непосредственно из пластовой нефти. Инициирование горения - часть этого процесса, которая заключается в создании в призабойной зоне нагнетательной (прямоточное ВГ) или добывающей (противоточное ВГ) скважины высокотемпературной зоны. Существуют следующие способы инициирования горения в пласте: • самовоспламенение нефти в пласте; • зажигание нефти в пласте; • инициирование горения с вводом дополнительного тепла • инициирование горения с использованием химических реагентов; • инициирование внутрипластового горения с использованием суспензии, состоящей из хлорного железа; • инициирование горения горячим газом, не содержащим кислород Время, затрачиваемое на создание очага горения в битумонасыщенном пласте может составлять - от нескольких дней до десятков суток. Битумы разнообразны по химическому составу и физическим свойствам. В этой связи характеристики их окисления также различны. Принципиальное отличие сухого горения от влажного и сверхвлажного заключается в следующем. При "сухом" ВГ в пласт подается только воздух. В пласте образуется фронт горения, позади которого остается сухая,сожженная порода. Температура на фронте горения достигает 600°С и более. При "сухом" горении, выделяющееся тепло используется неэффективно. Закачиваемый воздух ввиду малой теплоемкости берет небольшую часть тепла, значительная его часть остается позади фронта горения и не участвует в вытеснении. Теплоемкость закачиваемого агента можно повысить, нагнетая в пласт вместе с воздухом воду. Если количество нагнетаемой воды таково, что впереди фронта горения образуется большое паровое плато, то процесс называется влажным внутрипластовым горением.

|

||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 1148; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.233.58 (0.084 с.) |

Таким образом горизонтальные скважины в настоящее время стали рассматриваться также для условий, когда использование ВС считается эффективным само по себе. Возрастает интерес к ГС как с точки зрения управления процессами разработки, так и из чисто экономических соображений. Широкое внедрение ГС за последние годы и огромный прогресс в этом направлении выявили уже новые возможности ГС. Дальнейшее совершенствование технологии бурения ГС позволяет значительно сократить удельные затраты (на единицу объема добываемой нефти) на разведку, разработку и эксплуатацию месторождений, расположенных в регионах с высокой стоимостью этих работ, что позволяет перевести истощенные и экономически невыгодные для освоения, месторождения в категорию конкурентоспособных месторождений, где себестоимость разведки и добычи 1 т нефти находится в пределах 14-36 долларов. С этой точки зрения США, Канада, Западная Европа являются характерными примерами.

Таким образом горизонтальные скважины в настоящее время стали рассматриваться также для условий, когда использование ВС считается эффективным само по себе. Возрастает интерес к ГС как с точки зрения управления процессами разработки, так и из чисто экономических соображений. Широкое внедрение ГС за последние годы и огромный прогресс в этом направлении выявили уже новые возможности ГС. Дальнейшее совершенствование технологии бурения ГС позволяет значительно сократить удельные затраты (на единицу объема добываемой нефти) на разведку, разработку и эксплуатацию месторождений, расположенных в регионах с высокой стоимостью этих работ, что позволяет перевести истощенные и экономически невыгодные для освоения, месторождения в категорию конкурентоспособных месторождений, где себестоимость разведки и добычи 1 т нефти находится в пределах 14-36 долларов. С этой точки зрения США, Канада, Западная Европа являются характерными примерами.

тепловые потери в области парового плато могут ограничиваться его размером при установившихся условиях. Температурный профиль вдоль передней кромки парового плато стабилизируется в результате тепловых потерь;

тепловые потери в области парового плато могут ограничиваться его размером при установившихся условиях. Температурный профиль вдоль передней кромки парового плато стабилизируется в результате тепловых потерь;