Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство и принцип работы редуктора ⇐ ПредыдущаяСтр 10 из 10

Что такое редуктор? Редуктор - это комплект шестеренок, заключенных в один общий корпус, который называется картер. Наличие картера позволяет компактно расположить детали передач, защищает детали от механических повреждений и загрязнений, обеспечивает необходимую смазку. Для чего нужен редуктор? А нужен он для изменения скорости вращения валов, в меньшую или в большую сторону.

А теперь об устройстве. На первичном валу 2 редуктора расположен ведомый шкив вариатора и центробежное сцепление, и на этот же вал передается крутящий момент от них. Далее крутящий момент передается на промежуточный вал с блоком шестерен 3 и затем на вторичный вал 4 на котором находится колесо 5. В картер 1 залито необходимое количество моторного масла для смазывания шестерен. Существуют также редуктора, которые относится к типу зубчатый цилиндрический одноступенчатый. Принцип построения такого редуктора показан на рисунке 2. В нем, в картере 1 расположены только два вала вместо трех, описанных выше: первичный 2 и вторичный 3. На вторичном валу 3 находится колесо.

Как минимум раз в сезон (а лучше раз в месяц) проверяйте наличие и уровень масла в картере. При отсутствии масла или его малом уровне со стороны редуктора начинает появляться неприятный гул, что приводит к быстрому износу подшипников, втулок и шестерен.

22. Подшипники качения и скольжения.

В поршневых компрессорах применяют чаще всего подшипники скольжения. Основными элементами подшипника скольжения являются корпус и вкладыши. Корпус может быть выполнен в виде отдельной детали, прикрепленной к раме или отлитым с ней заодно. Корпус подшипника часто изготовляют разъемным. Крышка и корпус имеют в плоскости разъема установочные поверхности (выступы и пазы, см. Рис. 1), обеспечивающие правильное положение крышки. Такие поверхности разгружают болты (шпильки) от поперечных усилий, возникающих во время работы компрессора. При малых габаритах

Рис.1 Подшипник с вкладышами из четырех частей для крупного горизонтального компрессора. подшипника применяют установочные штифты. Болты или шпильки делаются по возможности удлиненными и с уменьшенным диаметром ненарезанной части (0,8 ¸0,9)d1, где d1 внутренний диаметр резьбы. Это делается с целью увеличения их «податливости». Конструкция вкладышей зависит от конструкции машины. У подшипников для вертикальных V-и W-образных компрессоров вкладыши обычно состоят из двух половин. Между стыками этих половин помещают набор калиброванных латунных прокладок, с помощью которых устанавливается необходимый зазор между шейкой вала и внутренней поверхностью вкладышей. По мере износа и увеличения зазора часть прокладок снимается, и подтяжкой болтов вновь устанавливается рабочий зазор, соответствующий ходовой либо легкоходовой посадке. Для крупных горизонтальных компрессоров вкладыши выполняют обычно из четырех частей, как это указано на Рис.1. Благодаря такому устройству возможна вертикальная и горизонтальная подтяжки вкладышей с помощью нажимных винтов и клиньев, расположенных с двух сторон.

Рис. 2. Разъемный подшипник с вкладышами из двух частей.

На Рис. 2 и 3 показана наиболее распространенная форма вкладышей и даны рекомендуемые конструктивные соотношения размеров. Применение длинных вкладышей не рекомендуется, так как возможные монтажные перекосы и упругие деформации шеек вала приводят к ухудшению условий работы масляного слоя и к неравномерной нагруженности поверхности вкладыша. Целесообразно принимать l /D = 0,5 ¸ 1, где l - длина вкладыша и D - диаметр шейки вала.

Смазку к подшипнику подводят с ненагруженной его стороны в соответствии с векторной диаграммой нагрузок. Для распределения смазки по длине подшипника и вовлечения ее в нагруженную зону во вкладышах, в местах разъема, делают клиновидные канавки с плавным выходом в направлении вращения вала. Глубина канавок зависит от диаметра шейки вала (см. Рис.3). В подшипниках типа, изображенного на Рис.2, делается четыре таких маслораспределительных канавки. Расстояния от торцов вкладышей до края канавки принимаются равными примерно 0,1 l.

Вкладыши с заливкой антифрикционными сплавами изготовляются из чугунного литья СЧ21-40, стального литья (сталь 10) или бронзы (БрАЖС71,5-1,5, БрАЖН 11-6-6). Чугунное литье обладает наименьшей связью с антифрикционными сплавами. Для улучшения связи в чугунных вкладышах протачиваются пазы трапециевидного сечения (ласточкин хвост). Наиболее употребительными антифрикционными сплавами являются оловянистые баббиты Б83, Б16. В менее нагруженных подшипниках применяют свинцовистый баббит БН с присадками кадмия, никеля и мышьяка. При более нагруженных подшипниках баббит заменяют свинцовистой бронзой БрСЗО (вкладыш стальной). В компрессорах с коренными подшипниками качения применяются преимущественно роликовые подшипники двухрядные сферические (условное обозначение 3000) и однорядные радиальноупорные конические (условное обозначение 7000). Если вал монтируется на подшипниках скольжения, то один конец вала должен быть зафиксирован в осевом направлении. При этом второй подшипник должен быть выполнен таким образом, чтобы конец вала мог перемещаться в осевом направлении под влиянием температурной деформации. Монтаж вала с использованием конических роликоподшипников производится враспор. В этом случае расстояние между центрами подшипников Lрекомендуется не более 500 мм, так как при больших L возникает опасность заклинивания роликов при удлинении вала от нагрева. Для предотвращения такого явления подшипники обычно монтируются с зазором, обеспечивающим осевой сдвиг от тепловых расширений вала s =DL + d мм, где DL=a L Dt - удлинение вала; d= 0,05мм - регулировочный зазор; a - коэффициент линейного расширения вала; Dt=30¸ 40° - возможное повышение температуры вала во время работы.

Выбор подшипников качения производят по вычисленному коэффициенту работоспособности с, задавая продолжительность работы компрессора 20×103-20×104 час. в соответствии с назначением его. Величины коэффициентов работоспособности для различных типов подшипников установлены ГОСТом. По вычисленному коэффициенту с находят необходимый размер подшипника того типа, который обусловлен конструкцией вала и картера (станины).

Муфты (назначение) Муфты служат для соединения валов или валов с деталями, свободно вращающимися на них (зубчатыми колесами, шкивами и т.п.), с целью передачи вращения без изменения скорости. Известно, что большинство устройств, систем компонуют из отдельных узлов с входными и выходными валами. Такими узлами являются, например, привод в виде двигателя, передаточный и исполнительный механизмы. Кинематическая и силовая связь между этими узлами устройства осуществляется с помощью муфт (рис.1).

Рис. 1

Соединение валов является основным, но не единственным назначением муфт. Муфты применяют для включения и выключения исполнительного органа при непрерывно работающем двигателе, для предохранения рабочих органов от перегрузок и чрезмерно больших скоростей, для передачи движения между валами только в одном направлении, для остановки в качестве тормоза и других функций.

Конструкция

Валы и оси Валы и оси выполняют в виде стержней различных сечений, чаще круглых. Оси поддерживают вращающиеся части машин; они могут быть вращающимися и неподвижными. Валы не только поддерживают вращающиеся части машин, но и передают вращение. Они бывают прямые, кривошипные и коленчатые. Валы и оси изготовляют из проката, поковок и штамповок путем обработки на металлорежущих станках.

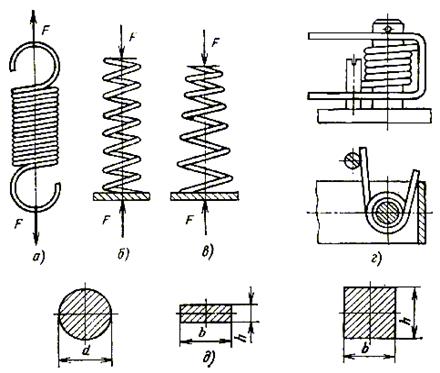

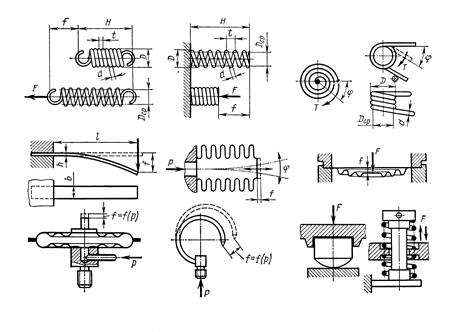

Упругие элементы. Деформации деталей механизмов нежелательны, так как изменение размеров ведет к появлению дополнительных зазоров, натягов, погрешностей взаиморасположения в соединениях; уменьшает точность передачи; увеличивает потери на преодоление сил трения. Но существует большая группа деталей, основным рабочим свойством которых является значительная упругая деформация, полезно используемая для различных целей, их называют упругими элементами (УЭ). Упругие элементы делятся на стержневые и оболочковые. К стержневым УЭ относятся винтовые пружины растяжения (рис. 1, а) и сжатия (рис. 1, б), проволока которых при деформации пружины скручивается; винтовые пружины кручения (рис. 1, г) и плоские пружины (рис. 1, в, д), материал которых испытывает деформацию изгиба. Материал оболочковых упругих элементов испытывает сложную деформацию, к таким элементам относят: гофрированные трубки–сильфоны (рис. 1, е); плоские и гофрированные мембраны (рис. 1, ж); мембранные коробки (рис. 1, з); трубчатые пружины (рис. 1, и). По назначению упругие элементы делятся на силовые, измерительные и элементы упругих связей. Силовые УЭ применяются для силового замыкания кинематических пар – прижима звеньев в фрикционных, кулачковых и храповых передачах, муфтах; для накопления механической энергии, необходимой для возврата в исходное положение или приведения в движение (пружинные двигатели) подвижных звеньев механизмов. Измерительные УЭ используются в манометрах, динамометрах, термометрах и электроизмерительных приборах как чувствительные элементы устройств для измерения давлений, сил и моментов сил, температур и других параметров. Часто функцию измерительного элемента совмещают с функцией токопровода. Тонкие винтовые и спиральные пружины применяют как токоведущие упругие элементы. Элементы упругих связей используют при замене жесткой связи деталей упругой, как резиновые и пружинные амортизаторы (рис. 1, к) для виброизоляции устройств и поглощения энергии удара.

По виду деформации упругие элементы делятся на элементы, испытывающие кручение, изгиб и сложную деформацию. Винтовые пружины Наиболее широко из упругих элементов в приборо- и машиностроении используются винтовые пружины. Она просты и компактны по конструкции, надежны в работе. Их изготавливают путем холодной и горячей навивки проволоки с круглым, квадратным или прямоугольным поперечным сечением на специальные оправки.

По форме оправки винтовые пружины делятся на цилиндрические, конические и параболоидные, по виду нагружения – на пружины растяжения (рис. 3, а), сжатия (рис. 3, б, в) и кручения (рис. 3, г).

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 1271; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.43.192 (0.023 с.) |

На рисунке 1 показана вся трансмиссия мотороллера. Красным обведен картер редуктора 1 с блоком шестерен 2, 3 и 4. Данный редуктор относится к типу зубчатый цилиндрический двухступенчатый, имеет довольно высокое передаточное число и снижает обороты вала 4 с колесом 5 в несколько раз, при этом повышает почти во столько же раз тяговую силу.

На рисунке 1 показана вся трансмиссия мотороллера. Красным обведен картер редуктора 1 с блоком шестерен 2, 3 и 4. Данный редуктор относится к типу зубчатый цилиндрический двухступенчатый, имеет довольно высокое передаточное число и снижает обороты вала 4 с колесом 5 в несколько раз, при этом повышает почти во столько же раз тяговую силу. Также во всех картерах редуктора находится отверстие одновременно для залива и слива масла. В некоторых моделях есть отдельное отверстие для слива масла, расположенное снизу картера. Роль пробки заливного отверстия выполняет простой болт с шайбой. В некоторых моделях Хонды сливное отверстие совмещено с нижним болтом, которым прикручена крышка редуктора.

Также во всех картерах редуктора находится отверстие одновременно для залива и слива масла. В некоторых моделях есть отдельное отверстие для слива масла, расположенное снизу картера. Роль пробки заливного отверстия выполняет простой болт с шайбой. В некоторых моделях Хонды сливное отверстие совмещено с нижним болтом, которым прикручена крышка редуктора.

Рис3. Вкладыш разъемного подшипника из двух частей.

Рис3. Вкладыш разъемного подшипника из двух частей.