Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Степень токсичности исследуемого продукта⇐ ПредыдущаяСтр 37 из 37

18. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОИЗВОДСТВА КОМБИКОРМОВ ДЛЯ РЫБ [26] Специальные комбикорма, вырабатываемые на заводах гранкормов России предназначены в основном для выращивания рыбы в замкнутых системах, садках и бассейнах. Вместе с тем, мощности этих специализированных заводов позволяют получать гранулированные продукционные комбикорма для прудового карпа. Технологическая схема производства гранулированных тонущих стартовых и продукционных комбикормов, например, Ростовского-на-Дону завода включает: · линию 1 приема сырья с авто- и железнодорожного транспорта, распределения сырья с его возможным перемещением с одного склада силосного типа в другой при длительном хранении, растаривания, ввода его в линию, измельчения комковатых компонентов и удаления заплесневелых комков и металлопримесей; · установку предварительного смешивания (линию премиксов) компонентов, входящих в состав рецептов (антиоксиданты, премиксы, связующие материалы, антибиотики, различные биостимуляторы и т.д.); · линию 2 распределения каждого компонента в производственные бункеры, дозирования, взвешивания, смешивания сырья с вводом в рассыпной комбикорм в случае необходимости жидких добавок (воды, холин-хлорида, рыбьего жира и растительного масла), загрузки рассыпного комбикорма в бункеры для продукционного и стартового комбикормов, измельчения рассыпного комбикорма до необходимой крупности промола и дальнейшей загрузки для кондиционирования в надпрессовые бункеры; · линию 3 кондиционирования, гранулирования продукционных комбикормов, охлаждения, сортирования и нанесения на их поверхность жира или растительного масла; · линию 4 производства стартовых комбикормов по группам в зависимости от их размера, распределения стартовых комбикормов по бункерам готовой продукции и отгрузки готовой продукции в затаренном виде на склад или в автотранспорт потребителя комбикормов; · линию 5 бункерного хранения продукционных комбикормов и отгрузки их потребителю.

На линии 1 (рис. 11) выполняются следующие операции: · прием сырья в рассыпном и затаренном виде с железнодорожного и автотранспорта в бункеры; · подача сырья по транспортерам в элеватор и распределение его цепными транспортерами по бункерам склада сырья; · перекачка сырья из одного склада силосного типа в другой с помощью цепных транспортеров и элеваторов; · подача сыпучих компонентов (шроты, зерновые) по цепным транспортерам в приемный бункер; · транспортирование растаренных компонентов цепным транспортером, элеватором в сепаратор, на котором происходит отделение комковатых компонентов, поступающих в молотковую дробилку для грубого измельчения и удаления металлических примесей в магнитной колонке; нежелательные включения удаляют из процесса, а очищенный компонент направляют на линию 2; · прием затаренного сырья (рыбной муки, кормовых дрожжей) из железнодорожного вагона, которое на электрокарах поступает в цех, здесь мешки расшивают, а сырье выгружают в цепной транспортер; · растаривание мешков, подача компонентов (премиксы, связующие материалы, биостимуляторы, антибиотики) на цепной транспортер, элеватор, бункер, смеситель и приемный бункер периодического действия с цепным транспортером; · взвешивание кормовых дрожжей на весах с последующей их подачей в смеситель.

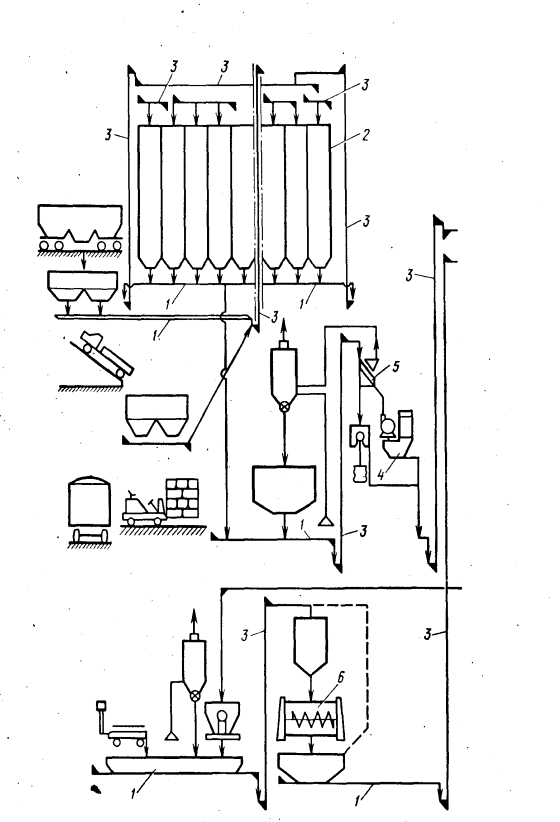

На линии 2 (рис. 12) осуществляются следующие операции: · прием из элеватора крупнодисперсионных компонентов (шротов, зерна) и предварительно смешанных премиксов, кормовых дрожжей, биостимуляторов, которые с помощью цепного транспортера через распределитель поступают в отдельные бункеры производственного запаса с шнековыми дозаторами; · дозировка каждого компонента в строго заданном объеме, в соответствии с рецептом, при взвешивании всех компонентов на многокомпонентных весах; · равномерное смешивание рассыпного комбикорма в смесителе периодического действия с возможным введением в кормосмесь жидких добавок (холин-хлорид, рыбий жир, растительное масло), после чего рассыпной комбикорм ссыпают в приемный бункер, а оттуда направляют на цепной транспортер, элеватор, а затем в бункеры для продукционного и стартового рассыпных комбикормов;

· подача продукционного комбикорма для измельчения в молотковые дробилки с последующим рассевом на виброситах, готовый рассыпной комбикорм по цепному транспортеру через элеватор поступает в надпрессовые бункеры, некондиционный рассыпной комбикорм по шнековому транспортеру через элеватор – на повторное измельчение; · тонкое измельчение стартового рассыпного комбикорма, который из бункера по шнековому транспортеру поступает в наддробильный бункер и молотковую дробилку; · отсев некондиционного комбикорма на вибросите, возврат неизмельченного комбикорма на повторное измельчение; · отсос тонкоизмельченного рассыпного комбикорма системой циклона с вентилятором и подача его в бункер с последующей выгрузкой через цепной транспортер и элеватор в надпрессовый бункер. При использовании тонкодисперсных материалов (кормовые дрожжи, БВК и др.), не требующих дополнительного измельчения, предусмотрена подача их в бункер для стартового рассыпного комбикорма. Для этого устроен самотек.

На линии 3 (рис. 13) выполняются следующие операции: · кондиционирование продукционного рассыпного комбикорма в смесителях прессов- грануляторов; · гранулирование увлажненного комбикорма во вращающейся матрице; · сепарирование некондиционной продукции на сепараторах и отгрузке ее по цепному транспортеру через элеватор на повторное прессование; · отсос пыли пылесборниками, оборудованными вентилятором; · охлаждение гранул в охладительных колонках, отсос из них кормовой пыли вентилятором через систему циклонов и отгрузка пыли через шлюзовые затворы циклонов на повторное гранулирование; · повторное сепарирование готовой продукции на сепараторах, отгрузка ее по цепному транспортеру, через норию в промежуточный бункер, откуда гранулы с помощью цепного транспортера поступают через бункерное сито в установку, где на их поверхность наносится растительное масло.

На линии 4 (рис. 14) выполняются следующие операции: · кондиционирование тонкоизмельченного рассыпного комбикорма в смесителе пресса-гранулятора; · гранулирование увлажненного комбикорма и резка гранул определенной длины; · сепарирование недокондиционной продукции на сепараторе и отгрузка ее норией на повторный процесс прессования в надпрессовый бункер;

· отсос пыли пылесборниками, снабженными вентилятором; · охлаждение гранул в охладительной колонке, отсос пыли вентилятором через циклон и отгрузка норией на повторный процесс крошения; · крошение гранул диаметром 3,2 мм в крошителе, отделение крупной фракции на сепараторе и отгрузка ее норией на повторное крошение; · отгрузка крупки размером 0,1-2,5 мм цепным транспортером и норией через двухходовую заслонку на рассев в вибросита; · рассев крупки в потоке на 6 фракций на виброситах и загрузка их самотеком или шнековыми транспортерами в бункеры готовой продукции; · выгрузка каждой фракции стартовых комбикормов транспортерами через бункер, бункерное сито в установку для нанесения на них рыбьего жира; · отгрузка стартовых комбикормов на склад готовой продукции в затаренном виде (выполняется на мешкозашивочной машине).

На линии 5 (рис. 15) выполняются следующие операции: · загрузка с помощью цепного транспортера продукционных гранул в бункеры готовой продукции через распределитель; · подача их через промежуточный бункер на весы и в бункер, оборудованный датчиками верхнего и нижнего уровней; · подача продукционных комбикормов на выбой через бункер и отсос из него пыли пылесборником; · подача продукционных комбикормов в тару с помощью мешкозашивочной машины иди отгрузка готовой продукции в рассыпном виде с помощью ленточного транспортера в автомашину.

Рассыпные компоненты россыпью или в мешках доставляют на завод. Компоненты выгружают в бункер, откуда они по шнековому транспортеру, нории и цепным транспортерам поступают в бункеры склада сырья. Компоненты из железнодорожного транспорта выгружают на цепной транспортер – и далее через норию, транспортеры подают их в бункеры склада сырья. Перекачка компонентов при длительном хранении осуществляется системой норий и цепных транспортеров. Транспортирование шротов в растарочный цех производится с помощью цепного транспортера. Компоненты из нории поступают на сепаратор, далее в молотковую дробилку, откуда грубоизмельченные компоненты поступают на норию склада бункерного хранения. Одновременно эта же нория транспортирует сырье, очищенное от различных примесей на цепной транспортер, который через распределитель направляет его в бункеры производственного запаса. На линии премиксов каждый препарат взвешивают отдельно на весах и ссыпают на цепной транспортер. Для кормовых дрожжей предусмотрены отдельные весы, препарат через норию поступает в смеситель, где компоненты тщательно смешиваются в течение 6-8 мин и по мере готовности ссыпаются самотеком в промежуточный бункер, откуда выгружаются с помощью цепного транспортера и направляются в бункер производственного запаса. Отсос пыли на линии 1 осуществляется циклонами, которые через шлюзовые затворы могут направлять скопившуюся пыль в производственный процесс. На линии 2 дозаторы подают каждый компонент из бункеров производственного запаса на весы. После взвешивания рассыпной комбикорм ссыпают в смеситель для смешивания в течение 6-8 мин. Затем он самотеком поступает в промежуточный бункер и далее по цепным транспортерам и нории через двухходовые заслонки в бункера для рассыпных продукционных или рассыпных стартовых комбикормов.

Антиокислители (100 г на 1 т комбикорма для карпа и 200 г на 1 т комбикорма для форели) вводят через линию премиксов. Аналогично с антиоксидантами производят смешивание антибиотиков (до 1 %). Равномерность распределения таких препаратов в комбикорме зависит от ступенчатости его ввода и продолжительности смешивания в смесителе.

Рис. 11. Линия 1 технологической схемы Ростовского завода по производству комбикормов для рыб: 1 – цепные конвейеры; 2 – склад сырья; 3 – нории; 4 – дробилка грубого помола; 5 – сепаратор; 6 – смеситель периодического действия.

Рис.12. Линия 2 технологической схемы Ростовского завода комбикормов для рыб: 1-цепные конвейеры; 2 – смеситель периодического действия; 3 – многокомпонентные весы; 4 – дозаторы; 5 – бункеры производственного запаса; 6 – распределитель; 7 – нории; 8 – дробилки молотковые для продукционных комбикормов; 9 – вибросито; 10 – циклон; 11 – дробилка молотковая для стартовых комбикормов.

Рис. 13. Линия 3 технологической схемы Ростовского завода по производству комбикормов для рыб: 1 – цепные конвейеры; 2 – сепараторы; 3- охладительные колонки; 4 – прессы-грануляторы; 5 – нории; 6 – установка для нанесения жира

Рис. 14. Линия 4 технологической схемы Ростовского завода по производства комбикормов для рыб: 1 – циклон; 2 – вентилятор; 3 – пылесборник; 4 – нории; 5 – сепаратор; 6 – пресс-гранулятор; 7 – крошитель; 8 – двухходовая заслонка; 9 – вибросито; 10– бункеры готовой продукции; 11 – установка для нанесения жира на стартовые комбикорма; 12-мешкозашивочная машина

Рис. 15. Линия 5 технологической схемы Ростовского завода по производству комбикормов для рыб: 1 – мешкозашивочная машина; 2- нория; 3 – циклоны; 4 – вентилятор; 5 – распределитель; 6- бункеры готовой продукции; 7- дозаторы Приложение 1 Содержание жирных кислот в кормовых компонентах комбикормов,%

Приложение 2 Содержание питательных веществ в кормовых компонентах комбикормов [1]

Продолжение приложения 2

Продолженеие приложения 2

Приложение 3 Содержание основных аминокислот в кормовых компонентах комбикормов,% [1]

Продолжение приложения 3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-09; просмотров: 517; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.51.241 (0.036 с.) |