Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основы конструирования заготовок

5.6.1. Некоторые требования, предъявляемые к заготовкам технологией обработки

Технология получения и качество заготовок, поступающих для обработки в цехи, являются важнейшими факторами, определяющими культуру заготовок и общий уровень производства. Особое значение это имеет при внедрении автоматизации, где без соблюдения жестких требований к качеству заготовок немыслимо решение задачи. Неточность размеров, отклонения от заданной геометрической формы у заготовок отрицательно сказывается на работоспособности зажимных устройств, точности установки их в приспособления, вызывает нарушение заданной глубины резания, создает перегрузку и вибрации режущих инструментов и рабочих частей станка. Нередко из-за неточности размеров и отклонений по форме заготовок создается одностороннее расположение припуска, что приводит либо к поломке инструмента, либо к браку по черноте. Окалины в поверхностном слое поковок, штамповок, проката или засоренная корка у отливок нарушают нормальные условия работы инструмента, снижают производительность оборудования и вызывают простои на частую подналадку. Наличие небольшого и стабильного по величине припуска на обработку позволяет вести процесс обработки при небольших силах резания, применять многоинструментальную обработку с повышенными скоростями резания, использовать прогрессивные инструментальные материалы (твердые сплавы, металло- и минералокерамику, естественные и искусственные алмазы, эльбор и борозон). Точные заготовки позволяют значительно сократить число рабочих ходов при обработке элементарных поверхностей, нередко отпадает необходимость проведения черновых (обдирочных) операций, все это способствует повышению качества обработки деталей машин. Каждая заготовка, поступающая на обработку, должна отвечать следующим требованиям: 1. Поверхность заготовки должна быть чистой, не иметь трещин, пригаров, спаев, ужимов, намывов и других механических повреждений. 2. Материал заготовок должен быть плотным, не иметь рыхлот и пор, а также посторонних включений. 3. Места подводов литников и выпоров, заусенцы в местах разъема штампов, опок и другие дефекты заготовок должны быть зачищены заподлицо с основным металлом, а приставшая земля и окалина удалены.

4. Заготовки, особенно стальные отливки, поковки и штамповки должны быть термически обработаны, что обеспечивает выравнивание структуры и снятие внутренних напряжений. 5. Дефекты заготовок, влияющие на прочность детали и ее товарный вид, не допускаются. Все эти требования должны быть изложены на чертеже заготовки, применительно к методу изготовления. На чертежах заготовок должны быть отмечены базовые поверхности, используемые при дальнейшей их обработке. На поверхностях, применяемых в качестве базовых, для установки в процессе обработки, не должно быть заусенцев, литников, выпоров и прибылей, литейных и штамповочных уклонов. Базовые поверхности заготовки должны образовываться по возможности модельно или штампом и находиться в одной опоке или половине штампа, тем самым исключаются перекосы и смещение стержней, опок, штампов в процессе изготовления заготовок. Для автоматизированного производства рекомендуется проведение "рассортировки" заготовок на группы по размерам и форме, тем самым обеспечивается постоянство, стабильность размеров в каждой группе. Кроме всего, в технических требованиях чертежа указываются основные требования к методам контроля и его объему.

5.6.2. Конструирование и оформление чертежей заготовок

Последним этапом выбора рациональной заготовки является конструирование самой заготовки и оформление рабочего чертежа на заготовку (карты заготовки). Чертеж заготовки является основным технологическим документом, по которому ведется проектирование технологических процессов и оснастки (штампов, моделей,пресс-форм, приспособлений, инструмента и т.п.) заготовительных и механических цехов. Чем тщательнее при конструировании заготовки проработаны вопросы технологии ее изготовления и дальнейшей обработки, тем меньше задач остается решать при составлении чертежа заготовки. На основании чертежа заготовки осуществляется производственная связь технологии и производства заготовительных и механических цехов. Рекомендуется чертежи заготовок разрабатывать по возможности в масштабе 1:1.

Важным моментом при конструировании заготовок является обеспечение технологичности конструкции заготовки в связи с принятыми методами ее получения. Известно, что каждому методу и способу изготовления заготовок: ковкой или штамповкой, литьем или прессованием, резкой, гибкой, вытяжкой или другими давильными процессами, присущи свои определенные технологические возможности, последние должны быть учтены в конструкции заготовки и возможно даны в детали. Необходимо обеспечить минимальные расходы металла на изготовление детали (заготовки). Структура нормы расхода металла на производство новой детали машин имеет вид: Нм= q + Q г + Q зо, (5.9)

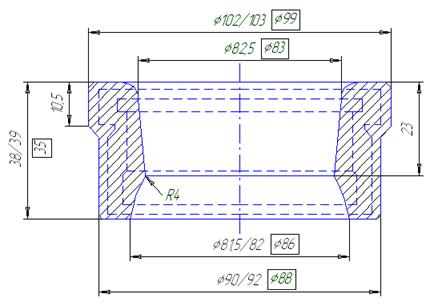

где: Нм – норма расхода металла, кг; Q г - масса технологического отхода, кг; Q зо - масса заготовительного отхода, кг. Задача конструкторов и технологов – постоянно работать над сокращением норм расхода металла, которые имеют прямую связь с экономией производства. Ниже представлены образцы оформления некоторых видов заготовок. При вычерчивании заготовки рекомендуется готовую деталь показывать условно пунктирной или тонкой линией с простановкой только номиналов основных размеров ниже размерной линии в прямоугольнике, как показано на чертеже (рис.5.1). Штамповочные и литейные уклоны, радиусы переходов и закруглений, наметки под прошивку отверстий и т.п. назначаются согласно соответствующим нормалям или ГОСТам. Количество проекций, сечений и размеров должно быть достаточной для полного понимания формы-конфигурации заготовки. На чертеже должны быть указаны основные технические требования на изготовление и приемку заготовок, причем в форме особых требований должны быть оговорены допустимые погрешности формы и положения поверхностей, которые были приняты при расчете припусков на обработку. Например: кривизна заготовки, эксцентричность отлитых или прошитых при штамповке отверстий, смещение стержней, смещение половины опок или штампа (пуансона и матрицы), разностенность стенок раскатных колец, неперпендикулярность и непараллельность поверхностей заготовки и другие пространственные погрешности. На чертеже необходимо указывать технологические базы, используемые на первой операции обработки, места клеймения, взятия образцов для испытаний и проверки твердости. Технические требования на различные виды заготовок ориентировочно включают следующее: · материал, КИМ, вес заготовки; · вид термической обработки; · заусенцы - не допускаются или допускаются не более, вид очистки (дробеструй, травление, пескоструй или гидропескоструй и другие метода очистки); · внешние дефекты; · дефекты формы и положения поверхностей. Могут быть и другие требования, в зависимости от вида заготовки, способа изготовления и требований, предъявляемых к готовой детали. Классификация поковок, штампуемых на молотах и горячештамповочных прессах, приводятся в приложении, где они разбиты на четыре группы. I группа – плоские штамповки, штампуемые в торец на молотах или прессах, причем прессовые заготовки отличаются от молотовых величиной припуска, допуска и уклонов, которые меньше чем у молотовых. Примечание: цифры в числителе относятся к прессовой заготовке, в знаменателе – к молотовой заготовке, цифры в □ беловые (готовой детали).

II группа – штамповки с удлиненной осью, штампуемые с разъемом по плоскости, проходящей через ось детали. III группа – штамповки с изогнутой осью, для изготовления которых требуется гибочный штамп. IV группа – штамповки сложной формы, изготовляемые комбинированным методом: на прессе и молоте, на горизонтально-ковочной машине и гибочной машине. В приложении даны заготовки, штампуемые на горизонтально-ковочных машинах, которые разделены также на четыре группы: I группа – штамповки типа стержня с утолщением, с фланцем или вилкой, характерной чертой которых является неизменяемость стержневой части, т.е. она остается равной диаметру исходной заготовки (проката). II группа – штамповки нестержневого типа, у которых все размеры не равны диаметру исходной заготовки проката. Особенностью их является наличие сквозного центрального отверстия.

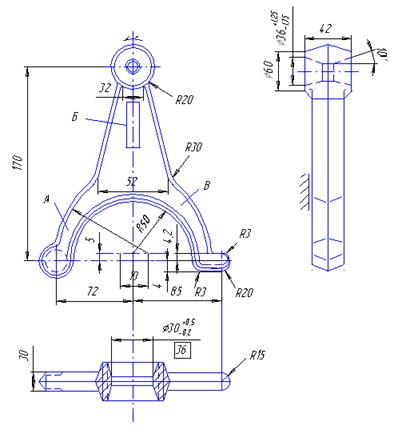

Рис.5.I. Типовой чертеж заготовки, изготовляемой на молоте или прессе. Неоговоренные радиусы 2 мм, неоговоренные штампованные уклоны 7°, допуски Для примера представлены заготовки, полученные на молоте и прессе (рис. 5.2).

Рис. 5.2 Чертеж заготовки, полученной на прессе и молоте

III группа – штамповки аналогичны второй группе, но с глухими (несквозными) отверстиями с одной или двух сторон. IV группа – штамповки стержневого типа с утолщениями и прошитыми в них глухим одним или двумя отверстиями. В зависимости от величины припуска и допуска на изготовление различают три группы точности штамповок (I, 2 и 3-я группа точности) (ГОСТ 7829-55, 7829-70 и 750555). В табл. 5.4 приводятся сравнительные данные по точности заготовок, получаемых различными способами. Таблица 5.4

Точность заготовок в зависимости от способа изготовления

Особое место занимают заготовки, получаемые различными методами давильных процессов: штамповки, получаемые выдавливанием и прошивкой; поковки, получаемые раскаткой; поковки, получаемые поперечной прокаткой; заготовки, изготовляемые на вертикальной или горизонтальной ротационно-ковочной машине. В качестве исходных заготовок широко применяются отливки, причем они могут получаться в разовых или постоянных формах. Например, литье в разовые формы, песчаные, стержневые, оболочковые (корковое литье), по выплавляемым моделям; литье в постоянные металлические формы (кокильное литье), металлические под давлением или вакуумом, центробежное литье и др. Принято отливки для деталей, в зависимости от конструктивно-технологических признаков, делить на пять групп: I группа – крупные и тяжелые корпусные детали, служащие для монтажа других деталей в машине; П группа – детали коробчатого типа, внутри которых устанавливаются другие детали и механизмы; Ш группа – простые по конструкции плоские детали типа крышек, фланцев и т.п.; IV группа – детали типа дисков, фланцев, втулок и т.п.; V группа – осесимметричные удлиненные детали типа тел вращения (трубы, втулки, цилиндры и т.п.). В зависимости от величины допуска на размеры (табл.5.5) отливки делят на I, 2 и 3-й классы точности (ГОСТы 1855-55 и 2009-55). Таблица 5.5 Допустимые отклонения отливок в зависимости от класса точности (+/-)

В табл.5.6 и5.7 приводятся данные по точности литья под давлением и выплавляемым моделям (ГОСТ 2689-54). Таблица 5.6 Допускаемые отклонения на размеры отливок, полученных под давлением.

Таблица 5.7

Точность и шероховатость отливок, получаемых по выплавляемым моделям

Примеры решения задач по выбору рациональных заготовок

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-09; просмотров: 1266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.125.7 (0.026 с.) |

.

.