Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловые изображения являются псевдоцветовыми, т.е. связь палитры цветов с температурой задается Оператором.

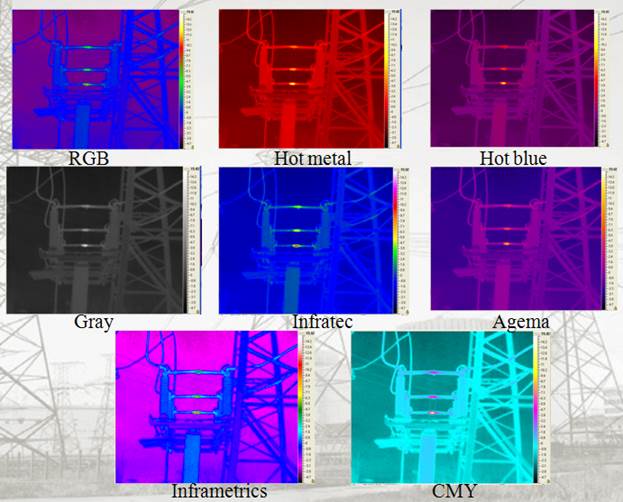

Гамма условных цветов термограммы определена таким образом: от холодных температур к повышенным, а именно «белый – желтый – оранжевый – красный – лиловый – синий». Выбор цветовой палитры зависит от диапазона используемых температур. Изменение цветовой палитры применяют для увеличения контраста и эффективности визуального восприятия (информативности) термограммы. 1. RGB (red - красный, green - зеленый, blue - синий); 2. Hot metal (цвета каления металла); 3. Hot blue; 4. Gray (серый); 5. Infratec; 6. Agema; 7. Inframetrics; 8. CMY (cyan - бирюзовый, magenta - пурпурный, yellow – желтый). Результатом данного этапа (анализа термограммы) является сравнительный анализ аномально нагретой области с аналогичной поверхностью, имеющей нормальный нагрев. На рисунке 8 представлены различные цветовые палитры.

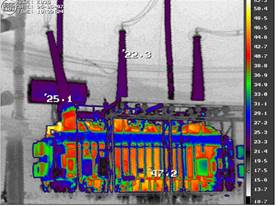

Рисунок 8 – различные цветовые палитры Тепловизионный котроль позволяет выявлять дефекты электрооборудования подстанций на самой ранней стадии развития, приблизительно за 8 - 12 месяцев до повреждения оборудования. Ниже рассмотрим основное электрооборудование на станциях и подстанциях и возможные дефекты этого оборудования с представлением термограмм. Силовые трансформаторы Опыт проведения ИК - диагностики силовых трансформаторов показал, что можно выявить с ее помощью следующие неисправности: - возникновение магнитных полей рассеяния в трансформаторе за счет нарушения изоляции отдельных элементов магнитопровода (консоли, шпильки и т.п.); - нарушение в работе охлаждающих систем (маслонасосы, фильтры, вентиляторы и т.п.) и оценка их эффективности; - изменение внутренней циркуляции масла в баке трансформатора (образование застойных зон) в результате шламообразования, конструктивных просчетов, разбухания или смещения изоляции обмоток (особенно у трансформаторов с большим сроком службы); - нагревы внутренних и внешних контактных соединений.

Рисунок 9 - Ввод 10 кВ силового трансформатора, фаза "В", сильный нагрев.

Рисунок 10 - Локальный перегрев сетевого трансформатора 110 кВ. Таким образом, тепловизионный контроль является непросто средством обнаружения дефектов оборудования, а надежным методом диагностики состояния оборудования в общем, по результатам которого даются рекомендации по обследуемому объекту.

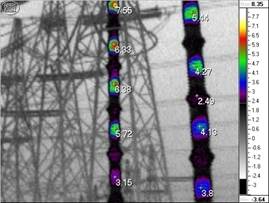

Разъединители Опыт проведения ИК - диагностики разъединителей показал, что можно выявить с ее помощью следующие неисправности: - проверка опорно-стержневых изоляторов (75% всех отказов); - нагревы контактов и контактных соединений;

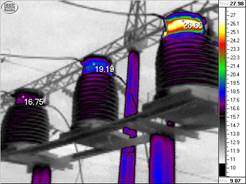

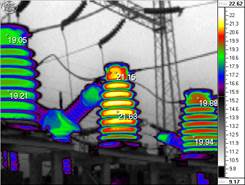

Рисунок 11 - Фаза "С", контакты разъединителя перегреты на 67 градусов. Ограничители перенапряжения (ОПН) и разрядники Опыт проведения ИК - диагностики ОПН показал, что можно выявить с ее помощью следующие неисправности: - нарушение герметичности и увлажнения внутренней полости (на опорах ЛЭП) как ОПН, так и разърядников; - замыкание электродов искровых промежутков; - пробой отдельных варисторов (ОПН).

Рисунок 12 – Увлажнения ОПН (слева) и неисправные фазы разрядника (справа). Трансформаторы напряжения (маслонаполненые) Опыт проведения ИК - диагностики трансформаторов напряжения показал, что можно выявить с ее помощью следующие неисправности: - нагрев фарфоровых покрышек; - увлажнение и загрязнения ТН маслом; - витковые замыкания. - неравномерность нагрузки по фазам Трансформаторы тока (маслонаполненые) Опыт проведения ИК - диагностики трансформаторов тока показал, что можно выявить с ее помощью следующие неисправности: - пробои изоляции; - нагрев фарфоровых покрышек.

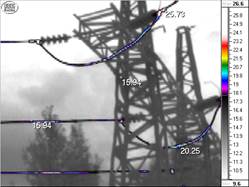

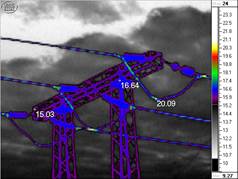

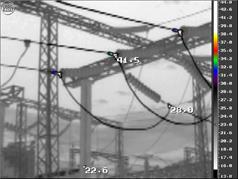

Рисунок 13 – Увлажнения ОПН (слева) и неисправные фазы разрядника (справа). На рисунках ниже представлены также распространенные дефекты перегрева линий электропередач и нарушения контактных соединений.

Рисунок 14 – Перегрев ЛЭП.

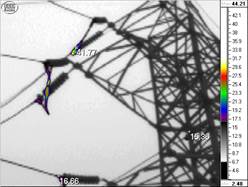

Рисунок 15 – нарушения контактных соединений. Вибродиагностика В каждой машине действуют динамические силы. Эти силы - источник не только шума и вибрации, но и дефектов, которые изменяют свойства сил и, соответственно, характеристики шума и вибрации. Можно сказать, что функциональная диагностика машин без смены режима их работы - это изучение динамических сил, а не собственно вибрации или шума. Последние просто содержат в себе информацию о динамических силах, но в процессе преобразования сил в вибрацию или шум часть информации теряется. Еще больше информации теряется при преобразовании сил и совершаемой ими работы в тепловую энергию. Именно поэтому из двух видов сигналов (температура и вибрация) в диагностике предпочтение следует отдать вибрации. Говоря простым языком, вибрация - это механические колебания тела около положения равновесия.

За последние несколько десятилетий вибрационная диагностика стала основой контроля и прогноза состояния вращающегося оборудования. Физической причиной ее быстрого развития является огромный объем диагностической информации, содержащейся в колебательных силах и вибрации машин, работающих как в номинальных, так и в специальных режимах. Техническим обеспечением вибрационной диагностики являются высокоточные средства измерения вибрации и цифровой обработки сигналов, возможности которых непрерывно растут, а стоимость снижается.

Рисунок 16 – нарушения контактных соединений В настоящее время диагностическая информация о состоянии вращающегося оборудования извлекается из параметров не только вибрации, но и других процессов, в том числе рабочих и вторичных, протекающих в машинах. Естественно, что развитие диагностических систем идет по пути расширения получаемой информации не только за счет усложнения методов анализа сигналов, но и за счет расширения количества контролируемых процессов. Вибрационная диагностика, как и любая другая диагностика, включает в себя три основных направления: - параметрическую диагностику; - диагностику неисправностей; - превентивную диагностику. Как было сказано выше, параметрическая диагностика используется для аварийной защиты и управления оборудованием, а диагностическая информация содержится в совокупности отклонений величин этих параметров от номинальных значений. Системы параметрической диагностики обычно включают в себя несколько каналов контроля различных процессов, в том числе вибрации и температуры отдельных узлов оборудования. Объем используемой вибрационной информации в таких системах ограничен, т.е. каждый вибрационный канал контролирует два параметра, а именно величину нормируемой низкочастотной вибрации и скорость ее нарастания. Обычно вибрация нормируется в стандартной полосе частот от 2(10)Гц до 1000(2000)Гц. Величина контролируемой низкочастотной вибрации не всегда определяет реальное состояние оборудования, но в предаварийной ситуации, когда появляются цепочки быстро развивающихся дефектов, их связь существенно вырастает. Это позволяет эффективно использовать средства аварийной защиты оборудования по величине низкочастотной вибрации. Наибольшее применение находят упрощенные вибрационные системы аварийной сигнализации. Такие системы чаще всего используются для своевременного обнаружения ошибок персонала, управляющего оборудованием. Диагностика неисправностей, в данном случае - это вибрационное обслуживание вращающегося оборудования, называемое виброналадкой, которое выполняется по результатам контроля его вибрации прежде всего для обеспечения безопасных уровней вибрации высокооборотных ответственных машин со скоростью вращения ~ 3000 об/мин. и выше. Именно в высокооборотных машинах повышенная вибрация на частоте вращения и кратных частотах существенным образом снижает ресурс машины, с одной стороны, а, с другой стороны, чаще всего является следствием появления в машине или фундаменте отдельных дефектов. Выявление опасного роста вибрации машины в установившихся или переходных (пусковых) режимах работы с последующим определением и устранением причин этого роста является основной задачей виброналадки.

В рамках виброналадки после обнаружения причин роста вибрации выполняется ряд сервисных работ, таких как центровка, балансировка, изменение колебательных свойств (отстройка от резонансов) машины, а также замена смазки и устранение тех дефектов в узлах машины или фундаментных конструкциях, которые повлекли за собой опасный рост вибрации. Превентивная диагностика машин и оборудования - это обнаружение всех потенциально опасных дефектов на ранней стадии развития, наблюдение за их развитием и на этой основе долгосрочный прогноз состояния оборудования. Вибрационная превентивная диагностика машин, как самостоятельное направление в диагностике начала формироваться лишь в конце 80-х годов прошлого века. Основными задачами превентивной диагностики является не только обнаружение, но и идентификация зарождающихся дефектов. Знание вида каждого из обнаруженных дефектов позволяет резко повысить достоверность прогноза, так как каждый вид дефекта имеет свою скорость развития. Системы превентивной диагностики состоят из средств измерения наиболее информативных процессов, протекающих в машине, средств или программного обеспечения для анализа измеряемых сигналов и программного обеспечения для распознавания и долгосрочного прогноза состояния машины. К наиболее информативным процессам обычно относят вибрацию машины и ее тепловое излучение, а также ток, потребляемый электродвигателем, используемым в качестве электропривода, и состав смазки. К настоящему времени не определены лишь наиболее информативные процессы, позволяющие с высокой достоверностью определять и прогнозировать состояние электрической изоляции в электрических машинах. Превентивная диагностика, основанная на анализе одного из сигналов, например, вибрации, имеет право на существование лишь в тех случаях, когда позволяет обнаружить абсолютное (более 90%) число потенциально опасных видов дефектов на ранней стадии развития и дать прогноз безаварийной работы машины на срок, достаточный для подготовки к текущему ремонту. Такая возможность в настоящее время может быть реализована не для всех типов машин и не для всех отраслей промышленности.

Наибольшие успехи превентивной вибрационной диагностики связаны с прогнозом состояния низкооборотного нагруженного оборудования, используемого, например, в металлургии, бумажной и полиграфической промышленностях. В таком оборудовании вибрация не оказывает решающего влияния на его надежность, т.е. специальные меры по снижению вибрации применяются крайне редко. В этой ситуации параметры вибрации наиболее полно отражают состояние узлов оборудования и, с учетом доступности этих узлов для периодического измерения вибрации, превентивная диагностика дает максимальный эффект при минимальных затратах. Сложнее всего вопросы превентивной вибрационной диагностики решаются для машин возвратнопоступательного действия и высокооборотных газотурбинных двигателей. В первом случае полезный сигнал вибрации во много раз перекрыт вибрацией от ударных импульсов, возникающих при смене направления движения инерционных элементов, а во втором - шумом потока, который создает сильную вибрационную помеху в тех точках контроля, которые доступны для периодического измерения вибрации. Успехи превентивной вибрационной диагностики среднеоборотных машин со скоростью вращения от ~300 до ~3000 об/мин также зависят от типа диагностируемых машин и от особенностей их работы в разных отраслях промышленности. Наиболее просто решаются задачи контроля и прогноза состояния широко распространенного насосного и вентиляционного оборудования, особенно если в нем используются подшипники качения и асинхронный электропривод. Такое оборудование применяется практически во всех отраслях промышленности и в городском хозяйстве, и его перевод на обслуживание и ремонт по фактическому состоянию не требует больших финансовых и временных затрат. Свою специфику имеет превентивная диагностика на транспорте, которая выполняется не в движении, а на специальных стендах. Во-первых, интервалы между диагностическими измерениями в этом случае не определяются реальным состоянием оборудования, а планируются по данным о пробеге. Во-вторых, отсутствует контроль режимов работы оборудования в этих интервалах, а всякое нарушение условий эксплуатации может резко ускорить развитие дефектов. В-третьих, диагностика осуществляется не в номинальных режимах работы оборудования, в которых происходит развитие дефектов, а в специальных стендовых, в которых дефект может не изменять контролируемые параметры вибрации, либо изменять их не так, как в номинальных режимах работы. Все сказанное требует специальных доработок традиционных систем превентивной диагностики применительно к разным видам транспорта, проведения их опытной эксплуатации и обобщения полученных результатов. К сожалению, подобная работа часто даже не планируется, хотя, например, количество комплексов превентивной диагностики, используемых на железных дорогах, составляет несколько сотен, а количество мелких фирм, поставляющих эту продукцию на предприятия отрасли, превышает десяток.

Работающий агрегат источник большого количества колебаний различной природы. Основные динамические силы, действующие в машинах роторного типа (а

Рисунок 17 – нарушения контактных соединений именно турбины, турбокомпрессоры, электродвигатели, генераторы, насосы, вентиляторы, и т.д.), возбуждая их вибрацию или шум, представлены ниже. Из сил механической природы следует выделить: 1. Центробежные силы, определяемые неуравновешанностью вращающихся узлов; 2. Кинематические силы, определяемые неровностью взаимодействующих поверхностей, и прежде всего поверхностей трения в подшипниках; 3. Параметрические силы, определяемые прежде всего переменной составляющей жесткости вращающихся узлов или опор вращения; 4. Силы трения, которые далеко не всегда можно считать механическими, но почти всегда они являются результатом суммарного действия множества микроударов с деформацией (упругой) контактирующих микронеровностей на поверхностях трения; 5. Силы ударного вида, возникающие при взаимодействии отдельных элементов трения, сопровождающемся их упругой деформацией. Из сил электромагнитного происхождения в электрических машинах следует выделить: 6. Магнитные силы, определяемые изменениями магнитной энергии в определенном ограниченном пространстве, как правило, в ограниченном по протяженности участке воздушного зазора; 7. Электродинамические силы, определяемые взаимодействием магнитного поля с электрическим током; 8. Магнитострикционные силы, определяемые эффектом магнитострикции, т.е. изменением линейных размеров магнитного материала под действием магнитного поля. Из cил аэродинамического происхождения следует выделить: 9. Подъемные силы, т.е. силы давления на тело, например, лопасть рабочего колеса, движущееся в потоке, либо обтекаемое потоком; 10. Силы трения на границе потока и неподвижных частей машины (внутренней стенки трубопровода и т.п.); 11. Пульсации давления в потоке, определяемые его турбулентностью, срывом вихрей и т.п. Ниже представлены примеры дефектов выявляемых вибродиагностикой: 1. небаланс масс ротора; 2. расцентровка; 3. механическое ослабление (дефект изготовления или естественный износ); 4. задевания (затирания) и т.д. Небаланс вращающихся масс ротора: a) дефект изготовления вращающегося ротора или его элементов на заводе, на ремонтном предприятии, недостаточный выходной контроль предприятия - изготовителя оборудования, удары при перевозке, плохие условия хранения; b) неправильная сборка оборудования при первичном монтаже или после выполненного ремонта; c) наличие на вращающемся роторе изношенных, сломанных, дефектных, недостающих, недостаточно прочно закрепленных и т. д. деталей и узлов; d) результат воздействия параметров технологических процессов и особенностей эксплуатации данного оборудования, приводящих к неравномерному нагреву и искривлению роторов. Расцентровка: Взаимное положение центров валов двух соседних роторов в практике принято характеризовать термином " центровка ". Если же осевые линии валов не совпадают, то говорят о плохом качество центровки и используется термин " расцентровка двух валов ". Качество центровки нескольких механизмов определяется правильностью монтажа линии вала агрегата, контролируемой по центрам опорных подшипников вала. Причин появления расцентровок в работающем оборудовании достаточно много. Это и процессы износа, влияние технологических параметров, изменение свойств фундамента, искривление подводящих трубопроводов под воздействием изменения температуры на улице, изменение режима работы и т. д. Механическое ослабление: Достаточно часто под термином “ механическое ослабление ” понимается сумма нескольких различных дефектов, имеющихся в конструкции или являющихся следствием особенностей эксплуатации: чаще всего вибрации при механических ослаблениях вызываются соударениями вращающихся деталей между собой или соударениями подвижных элементов ротора с неподвижными элементами конструкции, например, с обоймами подшипников. Все эти различные причины сведены воедино и имеют здесь общее название “механические ослабления” по той причине, что в спектрах вибросигналов они дают качественно примерно одинаковые картины. Механические ослабления, являющиеся дефектом изготовления, сборки и эксплуатации: всевозможные чрезмерно свободные посадки деталей вращающихся роторов, сопряженные с наличием нелинейностей типа “люфт”, имеющих место также и в подшипниках, муфтах, самой конструкции. Механические ослабления, являющиеся результатом естественного износа конструкции, особенностей эксплуатации, следствием разрушения элементов конструкции. В эту же группу следует относить все возможные трещины и дефекты в конструкции и фундаменте, увеличения зазоров, возникшие в процессе эксплуатации оборудования.

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 577; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.22.50 (0.029 с.) |