Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Получение ски на катализаторах циглера-натта

Процесс получения каучука обычно складывается из нескольких основных стадий: · подготовка растворителя, в том числе азеотропная осушка изопентан-изопреновой фракции; · приготовление катализатора (или компонентов каталитического комплекса; · полимеризация; · дезактивация катализатора и отмывка раствора полимера от продуктов дезактивации катализатора; · отгонка мономера и растворителей (дегазация) и выделение каучука; · регенерация возвратных продуктов и очистка сточных вод.

В России наиболее распространенной каталитической системой при получении 1,4- цис -изопренового каучука является титановая, состоящая из β-TiCl3 и алюминийорганического соединения (каучук СКИ-3). Из алюминийорганических соединений наиболее эффективны триизобутил-, трифенил-, три- п -толилалюминий. Для промышленных систем чаще всего используют триизобутилалюминий (ТИБА), позволяющий проводить процесс с высокой воспроизводимостью. Поскольку органические соединения алюминия чрезвычайно пирофорны, их опасно транспортировать на значительные расстояния. Поэтому ТИБА обычно синтезируют непосредственно на заводе-производителе СКИ-3, причем используют его в виде раствора 20%-ной концентрации. Интерес представляют также менее опасные в работе высшие гомологи алюминийалкилов. Такие каталитические системы обладают достаточно высокой стереоселективностью и менее чувствительны к различным примесям.

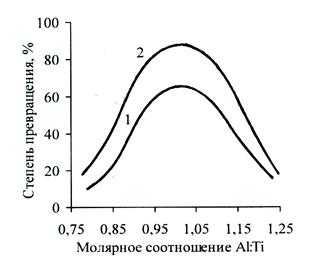

Оптимальным молярным соотношением компонентов каталитического комплекса является 1:1, поскольку при этом скорость полимеризации максимальна (рис. 1), а циклические структуры и олигомеры практически не образуются.

Рисунок.1. Влияние состава каталитического комплекса на степень превращения изопрена за 30 (1) и 60 (2) минут полимеризации.

При избытке триизобутилалюминия происходит более глубокое восстановление Ti(IV) до Ti(III) и даже до элементарного Ti, что приводит к снижению скорости полимеризации и образованию низкомолекулярных продуктов. При избытке тетрахлорида титана образуются алкилалюминидихлориды, вызывающие резкое снижение содержания 1,4- цис -звеньев в полимере и вторичные реакции в полимерных цепях (циклизацию, изомеризацию, сшивание). В результате получаются жесткие, малоэластичные продукты.

При смешении компонентов катализатора в толуоле при температуре –70оС образуется растворимый, окрашенный в красный цвет комплекс, в котором титан четырехвалентен. Применение толуола обусловлено тем, что он образует с катализатором донорно-акцепторные комплексы, что повышает активность катализатора и способствует снижению количества геля в полимере. При повышении температуры до –55оС÷–45оС происходит восстановление титана до трехвалентного, сопровождающееся выпадением осадка и выделением продуктов диспропорционирования алкила – бутана и бутена. Бутан выделяется в количестве, соответствующем протекающей реакции, а бутена всегда образуется несколько меньше расчетного количества вследствие частичной полимеризации. Основу кристаллической решетки образовавшегося катализатора составляет трихлорид титана, а диизобутилалюминийхлорид распределен между раствором и осадком, с поверхностью которого он связан в виде комплексов. Координация молекул ненасыщенного мономера вблизи переходного металла возможна, если атом металла обладает электроно-акцепторными свойствами. Такая электронная недостаточность возникает при восстановлении Ti, поэтому одна из функций ТИБА – алкилирование титана при одновременном удалении от него электронно-акцепторных атомов. Другой функцией ТИБА является стабилизация связи Ti–С, по которой идет процесс роста цепи при полимеризации изопрена, так как в чистом виде алкильные производные переходных металлов чрезвычайно неустойчивы. В соответствии с теоретическими представлениями об анионной полимеризации, с увеличением концентрации катализатора заметно возрастает скорость образования полимера, но уменьшается его молекулярная масса. В промышленности концентрацию каталитического комплекса поддерживают на уровне 1±0,5% масс. (в расчете на мономер). В процессе приготовления катализатора немаловажным оказывается порядок смешения его компонентов. Если алюминийорганическое соединений вводится в раствор тетрахлорида титана, то часть TiCl4 остается непревращенной, и при полимеризации наряду с анионно-координационным механизмом процесса может протекать катионная полимеризация. Кроме того, под действием тетрахлорида титана могут протекать реакции цис-транс -изомеризации и циклизации в уже образовавшихся макромолекулах. Обратный порядок введения компонентов приводит к чрезмерному восстановлению части титана и снижению активности катализатора. Поэтому наиболее эффективно работающий катализатор образуется при одновременной дозировке его компонентов.

В качестве растворителя при приготовлении каталитического комплекса используют толуол или другие ароматические углеводороды, способные к донорно-акцепторным взаимодействиям с компонентами катализатора. Это не только повышает его активность, но и способствует уменьшению содержания геля в получаемом каучуке:

Кроме того, при использовании толуола образуется более однородный, мелкодисперсный каталитический комплекс. Для отвода тепла, выделяющегося при реакции получения каталитического комплекса (252 кДж/моль), используют предварительное охлаждение применяемых растворов компонентов, а также охлаждение реактора через рубашку. Во избежание оседания частиц кристаллического катализатора при его получении и хранении осуществляют непрерывное перемешивание с помощью мешалки и циркуляционного насоса. Наиболее эффективно применять мешалки якорного типа. С целью снижения общего количества толуола в системе полимеризации производят частичную замену толуола на изопентан, при этом титановую компоненту каталитического комплекса растворяют в изопентане, а триизобутилалюминий – в толуоле.

Повышению активности катализатора способствует введение в его состав электронодонорных модифицирующих добавок, например, аминов, эфиров, фенолов, тиоэфиров. Наиболее широко используют в качестве модификатора дифениловый эфир (дифенилоксид) или его смесь с бифенилом (71:29), известную под названием дифил или даутерм. Так, в производстве применяют эфират триизобутилалюминия, получаемый при взаимодействии дифенилоксида с ТИБА при мольном соотношении от 0,05:1 до 0,5:1. Известно также об использовании двух и более модифицирующих добавок, например, электронодонорного и π-донорного типа (ненасыщенные соединения). Таким образом, наиболее активные каталитические системы являются четырех- или даже пятикомпонентными. Поскольку такие катализаторы более активны, их дозировки могут быть значительно меньшими, чем для двухкомпонентных систем. Так, если дозировка двухкомпонентного катализатора составляет 1,5% масс., то для четырехкомпонентного каталитического комплекса она равна 0,4% масс. Активирующее действие модификаторов обычно связывают с двумя факторами: · В результате образования комплекса AlR3 с электронодонором происходит распад димера триизобутилалюминия, обладающего сравнительно низкой активностью:

где R – изо -С4Н9. · Введение электронодонора, способного образовывать комплексы со свободными d2sp3–орбиталями титана, способствует активации катализатора. Кроме того, повышенная активность модифицированных катализаторов может быть связана с пассивацией RAlCl2, который по реакционной способности при восстановлении TiCl4 в β-TiCl3 значительно уступает триалкилалюминию и диалкилалюминийхлориду. Оптимальным соотношением компонентов в модифицированном каталитическом комплексе является триизобутилалюминий: дифенилоксид: тетрахлорид титана = 0,9:0,9:1. При таком соотношении в каучуке содержится около 3% олигомеров и 10% рыхлого геля. Синтез такого каучука (безгелевого)представляет значительный интерес, поскольку повышается однородность различных промышленных партий каучука по свойствам и появляется возможность формирования более совершенной вулканизационной сетки в резинах. Получение безгелевого каучука возможно при использовании каталитических систем на основе лантаноидов. Их особенностью является необходимость увеличения соотношения AlR3 : переходный металл, поскольку при этом возрастает скорость полимеризации. Однако это приводит к снижению молекулярной массы полиизопрена (рис.2), так как триалкилалюминий является активным переносчиком цепи и поэтому оказывает регулирующее действие.

Рисунок 2. Зависимость молекулярной массы полиизопрена от степени превращения при различных соотношениях Al:Ln; 1 – 17,5; 2 – 30; 3 – 50.

Полимеры, образующиеся на этих катализаторах, содержат до 98 % звеньев 1,4- цис - и практически все молекулы полимера присоединятся по типу «голова к хвосту». Содержание 3,4-звеньев зависит от природы лантаноида и симбатно изменяется с температурой полимеризации (Рис.3).

Рисунок 3. Влияние температуры на микроструктуру полиизопрена при полимеризации на различных лантаноидных каталитических системах

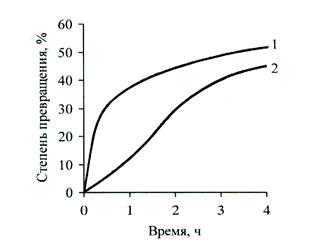

Получение катализатора в промышленности – это самостоятельная производственная операция. Если реакцию образования каталитического комплекса проводят непосредственно в полимеризаторе (in situ), полимеризация протекает с меньшей скоростью (рис.4). Кроме того, получаемый при этом каучук содержит олигомеры и гель.

Рисунок 4. Кинетические кривые полимеризации изопрена в присутствии предварительно синтезированного (1) и полученного in situ (2) каталитического комплекса TiCl4 – ТИБА. При получении каталитического комплекса все операции осуществляют в атмосфере азота, тщательно осушенного и очищенного от кислорода (содержание влаги не должно превышать 0,001% масс., а кислорода – 0,01% масс.). Реакцию проводят в реакторе при интенсивном перемешивании, необходимом как для более эффективного теплообмена, так и для формирования мелкодисперсного катализатора. При понижении температуры синтеза возрастает активность каталитического комплекса. Например, изменение температуры синтеза от 30 до –40оС позволяет ускорить полимеризацию в два раза и одновременно снизить дозировку катализатора. При еще более низкой температуре приготовления каталитического комплекса (–70оС) кроме снижения дозировки катализатора и ускорения процесса полимеризации существенно уменьшается содержание геля в каучуке.

Для повышения активности каталитического комплекса необходимо время для его «созревания». Наиболее высокая скорость полимеризации наблюдается при созревании комплекса в течение 0,5–24 ч, при более продолжительной выдержке комплекса происходит снижение его активности. К компонентам катализатора предъявляют серьезные требования по чистоте, а при наличии нежелательных примесей принимают меры для их удаления. Например, если в TiCl4 присутствуют примеси TiOCl2, НСl и др., его подвергают ректификации в колонне с медной насадкой. Ниже приведено содержание примесей в тетрахлориде титана до (I) и после (II) перегонки в присутствии меди, % масс.

В составе триизобутилалюминия, получаемого при взаимодействии изобутилена с алюминием и водородом: 3 (CH3)2C=CH2 + Al + 1,5 H2 → Al(изо -C4H9)3, могут присутствовать следующие примеси: изобутилен, диизобутилалюминийгидрид, диизобутилалюминийхлорид, диизобутилизобутоксиалюминий и др. Изобутилен практически не участвует в анионной полимеризации и его присутствие не влияет на свойства полимера, а суммарное содержание примесей, являющихся побочными продуктами синтеза триизобутилалюминия, не должно превышать 1% от массы ТИБА. Образующийся каталитический комплекс находится в реакционной смеси в виде тонкой взвеси. По внешнему виду он представляет собой коричневый осадок исключительно высокой степени дисперсности. При определенном соотношении исходных продуктов (ТИБА: TiCl4 = 1: 1) получаемый катализатор является достаточно устойчивым. В отделении приготовления каталитического комплекса сначала готовят толуольные растворы эфирата ТИБА и тетрахлорида титана (концентрация растворов 11÷15% масс.), затем их охлаждают до температуры от –65 до –75оС за счет испарения жидкого этилена в рубашке теплообменника. При смешении растворов компонентов катализатора выделяется тепло, которое отводят за счет испарения этилена в рубашке аппарата приготовления каталитического комплекса. С целью повышения активности катализатора, что в свою очередь приводит к повышению конверсии изопрена и уменьшению расходных норм компонентов катализатора, изопрена и растворителя, катализатор нагревают и выдерживают при температуре от – 55 до –45оС в течение 5 ÷ 60 минут. Затем температуру вновь понижают до исходной, и катализатор перекачивают в мерник для подачи на полимеризацию.

Полимеризация изопрена может проводиться в различных алифатических и ароматических углеводородах, хорошо растворяющих образующийся каучук. Скорость полимеризации в большинстве случаев симбатна скорости растворения полимера в растворителе. При недостаточно высокой скорости растворения полимер обволакивает активные центры катализатора, что приводит к замедлению полимеризации в тем большей степени, чем медленнее растворяется полимер. Из известных растворителей наилучшими являются пентан, гексан, гептан. За ними следуют изопентан, бутан, изооктан. Существенного влияния испытанных растворителей на микроструктуру полиизопрена не замечено. Наиболее удобным растворителем для технологического оформления процесса является изопентан. Наиболее высока скорость полимеризации при использовании бензола и изопентана, но в промышленности нашел применение только последний. Достоинствами этого растворителя являются: сравнительно невысокая вязкость полимеризата, возможность получения высокомолекулярного полимера в течение всего периода полимеризации, низкая температура кипения, что облегчает процесс выделения каучука. В зависимости от активности катализатора полимеризация может протекать как с небольшим индукционным периодом, так и без него. В любом случае, исходя из скорости процесса, полимеризацию можно рассматривать как двухстадийную: на первой стадии (до степени превращения 20–40%) вязкость полимеризата еще не лимитирует скорость процесса; на второй – диффузионные ограничения играют существенную роль. Кинетика первого периода описывается уравнением:

X/(1–X) = –a×K1×K2×k×no2×mo×(τ–τo)/(K3×(1–k×no)), где X – степень превращения мономера; no и mo – начальные концентрации катализатора и мономера; τ и τo – продолжительности полимеризации и индукционного периода; K1, K2, K3 – константы скоростей реакций инициирования, роста и обрыва цепей; k – константа ассоциации активного центра катализатора; a – коэффициент, характеризующий дисперсность катализатора. Во втором периоде кинетика описывается уравнением:

X = 1–exp(A–B×τ0,5) или – ln(1–X) = B×τ0,5 – A, где А и В – константы, учитывающие коэффициент диффузии, исходную концентрацию и удельную поверхность катализатора, а также время, начиная с которого скорость полимеризации начинает лимитироваться диффузионными факторами. Концентрация мономера в шихте практически не влияет на микроструктуру полиизопрена, но оказывает заметное воздействие на его молекулярную массу (рис.5). Скорость полимеризации существенно снижается при достижении концентрации полимера в растворе 3% масc. и выше. Наиболее заметно это проявляется при пониженных скоростях перемешивания, особенно если часть каталитического комплекса и мономера подают во второй полимеризатор, куда поступает полимеризат из первого аппарата.

Рисунок 5. Зависимость молекулярной массы каучука СКИ-3 от концентрации мономера в шихте.

Вязкость полимеризата зависит от концентрации каучука в растворе, его молекулярной массы и содержания геля. Заметное снижение вязкости полимеризата с уменьшением содержания рыхлого геля делает производство безгелевых каучуков экономически более предпочтительным по сравнению с гелевыми каучуками. Это связано с возможностью повышения концентрации полимера в полимеризате до 20% для безгелевых каучуков, тогда как в производстве гелевых каучуков концентрация полимеризата не превышает 13%.

Рисунок 6. Зависимость степени превращения бутадиена и молекулярной массы каучука от концентрации каталитического комплекса (Al:Ti = 2,5).

Примеси, присутствующие в мономере и растворителе, по характеру влияния на процесс делятся на две группы: · вещества, реагирующие с активными центрами каталитического комплекса, но не взаимодействующие с растущими макромолекулами; · примеси, обрывающие процесс полимеризации, но практически не реагирующие с активными центрами катализатора. Наиболее вредное влияние на полимеризацию изопрена оказывает циклопентадиен. При его содержании в шихте порядка 0,015 моль/м3 наблюдается значительный индукционный период и замедление процесса полимеризации, а при концентрации 1,5 моль/м3 – происходит полная дезактивация каталитического комплекса. Сильное влияние на процесс оказывают ацетиленовые и алленовые углеводороды, а также вода, азот-, кислород- и серосодержащие соединения. Все эти примеси по характеру действия относятся к первой группе, в их присутствии снижаются содержание 1,4- цис -звеньев и молекулярная масса полиизопрена, поэтому к изопрену-мономеру, изопентану или изопентановой фракции, используемым в качестве растворителя, предъявляются весьма высокие требования по составу. Так, содержание изопрена в изопрене-ректификате независимо от метода его синтеза не должно быть ниже 99% мас., а содержание примесей не должно превышать, % масc.:

Содержание примесей в изопентане-ректификате (I) и изопентановой фракции (II), содержащих изопентана не менее 97,5 и 92% соответственно, не должно превышать, % мас.:

Полимеризацию изопрена в изопентане осуществляют непрерывным методом в параллельно работающих батареях, состоящих из 3–4 последовательно соединенных полимеризаторов, охлаждаемых через рубашку рассолом с температурой минус 15оС. Для более эффективного отвода тепла (тепловой эффект при полимеризации изопрена составляет 1,04 МДж/кг) полимеризаторы оборудованы спирально-ленточными мешалками со скребками, интенсивно перемешивающими реакционную массу и хорошо очищающими поверхность теплообмена. Обвязка полимеризаторов выполнена так, что можно исключить из работы любой аппарат, не останавливая процесс. Для приготовления подаваемой на полимеризацию шихты свежие мономер и растворитель смешивают в рассчитанных количествах с возвратной изопентан-изопреновой фракцией, прошедшей необходимую очистку и осушку. Контроль за составом шихты осуществляют хроматографически. Шихту охлаждают и смешивают с каталитическим комплексом, после чего подают на полимеризацию. С целью снижения тепловой нагрузки на первые аппараты возможно разделение потока на два, которые перед вторым полимеризатором объединяют. Температура полимеризации в первых полимеризаторах составляет 55–60оС, а в последующих – может снизиться до 35–40оС. Регулирование температуры в полимеризаторах производят увеличением или уменьшением дозировок каталитического комплекса, а также подачей рассола в рубашки полимеризаторов. При общем времени полимеризации около 2 часов обычно достигается степень превращения изопрена 85–90%. Контроль за ходом процесса удобно осуществлять по эффективной вязкости полимеризата, которая возрастает с повышением количества полимера в растворе и его молекулярной массы. Меньшее влияние на вязкость оказывают ММР каучука и разветвленность его макромолекул. Регулировать молекулярную массу каучука (и, следовательно, его пластоэластические свойства) можно изменяя дозировку катализатора, либо вводя в систему такие регуляторы, как водород или олефины. Дозировка водорода обычно составляет не более 1,0 м3/час на 1 т изопрена в шихте. Возможно также введение масла в количестве от 3 до 15% масс. на различных стадиях процесса. Перед дегазацией в полимеризат вводят противостаритель, применяемый либо в виде водной суспензии, либо в виде раствора в подходящем растворителе. Обычно используют смесь фенил-β-нафтиламина (нафтам-2) и 1,4-дифенил- п -фенилендиамина (по 0,5% масс. каждого). Для получения светлых марок каучук заправляют неокрашивающими противостарителями фенольного типа, такими как агидол-1 или агидол-2. Поскольку противостарители при 40оС хорошо растворяются в смеси толуола и метанола, использование этих растворителей позволяет совместить операции дезактивации каталитического комплекса и введения стабилизатора в каучук. Однако при этом следует иметь в виду, что противостарители аминного типа образуют комплексы с продуктами дезактивации катализатора, что снижает их стабилизирующее действие. Противостарители фенольного типа таких комплексов не образуют и поэтому более надежно защищают каучук от термоокислительной деструкции. Стабилизированный полимеризат, направляют на отмывку водой, осуществляемую в две ступени. На первой ступени используют смесь частично обессоленной воды и возвратной воды после дегазации. Это сокращает сброс воды на очистные сооружения и позволяет несколько повысить температуру полимеризата. В смесителе полимеризат эмульгируют в воде и полученную эмульсию направляют в нижнюю часть отмывной колонны, в верхнюю часть которой поступает частично обессоленная вода. За счет разности плотностей полимеризата и воды в колонне возникает противоточное движение этих потоков. По мере подъема в верхнюю часть колонны полимеризат освобождается от остатков каталитического комплекса. Отмытый полимеризат фильтруют и направляют на вторую стадию отмывки. В эжекторе происходит смешение полимеризата с дополнительным количеством воды, и после расслоения эмульсии окончательно отмытый от остатков катализатора полимеризат откачивают на дегазацию. Для освобождения полимера от растворителей (толуола и изопентана) и незаполимеризовавшегося изопрена полимеризат после усреднения направляют на водную дегазацию. Вначале полимеризат подают в эжекторный смеситель, где происходит его смешение с частью циркуляционной воды и образование эмульсии. Эмульсия полимеризата далее поступает в крошкообразователь, куда подают острый пар с давлением 1,0 МПа с целью нагрева эмульсии полимеризата. Другую часть циркуляционной воды вводят в трубопровод после крошкообразователя, чтобы получить пульпу с концентрацией крошки 5–8%. Меняя соотношение этих потоков воды, можно регулировать размер крошки. Для предотвращения слипания крошки и поддержания рН в дегазаторе в пределах 6,5–10,5 в дегазатор дозируют суспензию стеарата Са (антиагломератор) и 2–15%-ный раствор КОН или NaOH. Необходимое количество антиагломератора рассчитывают так, чтобы содержание стеариновой кислоты в каучуке составляло 0,6–1,4% масс. Дегазацию проводят по непрерывной схеме и, как правило, с использованием двух ступеней дегазации, работающих противоточно. Число ступеней может быть и большим, и с увеличением числа ступеней дегазации при одном и том же содержании остаточного растворителя расход пара уменьшается. К такому же эффекту приводит увеличение продолжительности пребывания крошки каучука в дегазаторе. После первой ступени дегазации дисперсию каучука в воде, содержащую около 5% полимера, концентрируют до содержания полимера примерно 10% в специальных фильтрующих устройствах. Фильтр снабжен пульсационной камерой, куда подается азот под давлением (для предотвращения отложений каучука на внутренней поверхности фильтра). Дегазаторы первой и второй ступеней имеют идентичные конструкции: высокая сепарационная верхняя часть, несколько тарельчатых секций с мешалками. Такая конструкция аппаратов позволяет поддерживать в системе дегазации однородность крошки каучука по размерам и интенсифицировать дегазацию. Нижняя часть дегазатора второй ступени отделена от тарельчатой части дегазатора глухой тарелкой и представляет собой сепаратор, где за счет резкого снижения давления водной дисперсии от 0,35 до 0,12 МПа происходит практически полное удаление углеводородов. Возможно проведение одноступенчатой дегазации. В этом случае дегазатор состоит из двух секций, каждая из которых снабжена мешалкой. Верхняя секция предназначена для отгонки из полимеризата основного количества легко летучих углеводородов, в нижней секции происходит полное удаление растворителя из крошки полимера. Режим работы такого дегазатора:

Для поддержания необходимой температуры в барботеры обеих секций подают острый пар с давлением 0,6 МПа. Пульпа каучука из верхней секции перетекает в нижнюю по переточной трубе. Пульпу с содержанием каучука 5–8% масс. из нижней секции дегазатора откачивают в коллектор распределения пульпы и далее – в сборники. При любом варианте проведения процесса каучук после дегазации должен содержать не более 0,5 % масс. изопентана. Пары растворителя, изопрена и воды из верхней части дегазатора направляют в нижнюю часть аппарата циклонного типа, где происходит улавливание унесенной парами крошки каучука, и после фильтров поступают на конденсацию (сюда же присоединяются отдувки от сборников крошки). После расслоения конденсата верхний углеводородный слой (изопентан-изопреновая фракция) подают на отмывку и осушку, а водный – используют для отмывки полимериазата. После дегазатора второй ступени водную дисперсию направляют на выделение и сушку каучука, которые проводят в соответствии с приемами, общепринятыми для каучуков, получаемых в растворе. Пульпу с содержанием до 8% масс каучука собирают в сборники, снабженные мешалками для предотвращения комкования крошки каучука. Кроме того в них имеются кольцевые барботеры, в которые подают пароконденсатную смесь под давлением, что способствует лучшему перемешиванию и поддерживанию температурного режима в баках-сборниках. Из бака-сборника пульпа каучука поступает в концентратор агрегата выделения, где за счет разности в плотностях воды и крошки каучука последняя всплывает. В рабочей зоне концентратора установлены две пропеллерные мешалки для периодического перемешивания и предотвращения слипания крошки каучука в верхнем слое. В верхней части концентратора установлено грабельное транспортирующее устройство, с помощью которого крошка из водного слоя с содержанием воды до 50–60% по наклонному столу концентратора подается на шнековый наклонный транспортер. Циркуляционная вода, освобожденная от крошки каучука, через гидрозатвор стекает в сливной карман, откуда самотеком поступает в общий трубопровод циркуляционной воды и далее – в емкости отделения дегазации. Переливная перегородка кармана снабжена подвижной перегородкой, посредством которой регулируется высота столба водного слоя в концентраторе и, тем самым обеспечивается требуемое количество крошки, подаваемой на шнековый транспортер. Наклонный шнековый транспортер переносит крошку от грабельного устройства в отжимную машину (экспеллер). Поступающая крошка каучука в приемной зоне забирается червячным валом и подается в фильтр-корпус экспеллера. В корпусе экспеллера за счет переменного шага червячного вала происходит постепенное сжатие и отжим влаги из массы каучука. Фильтр-корпус экспеллера выполнен с продольными щелями, проходя через которые вода стекает в поддон экспеллера и далее – самотеком в сборник-гидрозатвор. В корпусе экспеллера установлены разрывные пластины, обеспечивающие лучшее перемешивание и усреднение массы каучука. Червячным валом масса каучука продвигается к выгружному устройству, в котором имеется массивная литая плита с 28 круглыми отверстиями для выхода каучука. Перед плитой во внутренней полости корпуса имеются механические устройства, позволяющие регулировать проходное сечение на выходе и, соответственно, давление в корпусе экспеллера. Измельчение каучука, выходящего из экспеллера, происходит за счет его нарезания четырехлопастным ножом, установленным на валу и вращающимся на расстоянии 3 мм от внешней плоскости плиты. Остаточное влагосодержание в измельченном каучуке после экспеллера составляет 10–15% масс. Пары углеводородов из концентратора и экспеллера отводятся с помощью принудительно вытяжного вентилятора. Крошку каучука из экспеллера подают в приемную зону экспандера, тоже представляющего собой горизонтальную червячную машину. Корпус экспандера, в отличие от экспеллера, выполнен в герметичном исполнении. Во внутренней части корпуса экспандера имеются разрывные болты, что обеспечивает разрыв, перемешивание массы каучука, равномерное ее распределение по всей длине экспандера, а также поступательное движение по внутренней полости. Червячный вал экспандера имеет переменный шаг и набран из червячных втулок. За счет изменяющегося шага обеспечивается перемещение и постепенное сжатие массы каучука внутри корпуса экспандера. Удельное давление, создаваемое в цилиндре экспандера, значительно больше, чем давление паров остаточной влаги, содержащейся в каучуке, в результате чего вода находится в перегретом состоянии. Проходя через корпус экспандера сжимаемый каучук разрывается разрывными болтами, давление в нем постепенно увеличивается и происходит нагрев каучука за счет трения крошки о поверхность вала, корпус экспандера и сил упругой деформации самого каучука. Температура каучука в корпусе экспандера достигает максимальной величины (180–230ºС) перед фильерной плитой. Фильерная плита имеет 96 специальных отверстий для установки фильерных мундштуков с конической проточкой. В момент выхода массы каучука через фильерную плиту вследствие дросселирования (резкого перепада давления) вода мгновенно испаряется, разрывая жгуты каучука. При этом происходит быстрое удаление влаги из всей массы каучука. Кроме того, каучук, выходящий из фильерной плиты, непрерывно измельчается ножом-гранулятором, что способствует улучшению сушки крошки каучука при транспортировке ее через сушильную камеру и по виброподъемникам – к прессам. После экспандера крошка каучука поступает на виброконвейер сушильной камеры (вибросушилку), в которой поддерживается непрерывный воздухообмен. Продув камеры осуществляют горячим воздухом с температурой не более 160оС по ходу движения крошки каучука. Крошка каучука с содержанием остаточной влаги не более 0,6% масс. по вибролотку сушильной камеры поступает на нижние витки спиральных виброподъемников. Температура крошки на выходе из сушильной камеры, составляет 100–120оС. При движении крошки по виброподъемникам происходит окончательная ее сушка и постепенное снижение температуры до 80оС. С виброподъемника крошка каучука поступает на горизонтальный вибропитатель и далее – на взвешивание в бункер дозирующего устройства.При наборе заданной массы крошки каучука в бункере дозирующего устройства (30±0,1 кг), крошка каучука сбрасывается в камеру прессования брикетирующего пресса. Спрессованные брикеты каучука от нескольких одновременно работающих прессов подают на собирающий конвейер, а затем – на узел упаковки. Перед упаковкой каждый брикет проходит контрольное взвешивание. Брикет каучука транспортером подают на пленкооберточную машину, где упаковывают в полиэтиленовую пленку. Упаковка производится автоматически с помощью верхней и нижней прижимных рам. В верхней прижимной раме имеется нагревательный элемент, который в момент прижима расплавляет полиэтиленовую пленку по периметру брикета и тем самым обеспечивает герметизацию каждого брикета. Брикеты каучука в пленке упаковывают в мешки, зашивают и посредством толкателей и подающего транспортера, отправляют на склад готовой продукции.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 1089; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.103.8 (0.075 с.) |