Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кондитерские Гомогенизаторы Турбоблендеры

I Малогабаритные Венчиковый Миксер Универсальные Как видно из схемы, миксеры по принципу работы условно делятся на два основных вида. Планетарные миксеры получили свое название за специфичную передачу, которая от электродвигателя передает вращение рабочей насадке, а ручные — за принцип применения, поскольку их необходимо держать в руках.

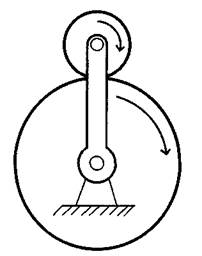

Начнем с основных, то есть планетарных миксеров. Принцип работы планетарной передачи следующий. Планетарная передача состоит из двух катков, или шестерней, соединенных между собой водилой. Большой каток (шестерня) является неподвижным по отношению к самой машине, а малый является ведомым. Благодаря этому вращение ведомого катка происходит как по собственной оси, так и вокруг неподвижного большого катка, тем самым совершается двойной оборот. Именно поэтому передача и получила свое название. Применение планетарной передачи в миксерах вполне объяснимо. Дело в том, что перемешивание продукта происходит в рабочем баке, размер которого превышает размер перемешивающей насадки. И если бы не планетарная передача, было бы невозможно избежать неравномерного перемешивания продукта по краям рабочего бака, особенно в случае густых смесей — от теста до кондитерских паток. Название кондитерских планетарных миксеров весьма условно и связано с тем, что применение миксеров с объемом чаши более 10 л встречается чаще всего именно на кондитерских производствах.

Виды насадок и их практическое применение в планетарных миксерах

асадки играют самую значительную роль в работе миксера. При приобретении миксера первым встает вопрос о поставляемых в комплекте насадках. Обычно их количество составляет три, гораздо реже пять — семь. Однако трех стандартных насадок вполне хватает для эффективной работы с различными продуктами, поскольку планетарный миксер работает как раз по трем основным направлениям: взбивание, перемешивание, замешивание. Рассмотрим, для чего используются насадки. Прутковый венчик состоит из множества сплетенных между собой прутков. Его основная функция — взбивание. Благодаря прутьям и достаточно высокой скорости вращения можно за короткий срок взбить белки, сливки и т.д. Из-за того, что прутья венчика изготов-

ляются из тонкого прутка, категорически неприемлемо его использование для других видов приготовления продукта. Скажем, если попытаться замесить не очень влажное тесто, то можно не только сломать венчик, но и повредить двигатель машины. Также нежелательно применение пруткового венчика для процессов, связанных с перемешиванием. Например, при приготовлении теста для блинов существует вероятность того, что его можно "перебить", и блины начнут легко рваться. Во избежание этой проблемы применяется следующая насадка. Лопатковая насадка используется для перемешивания продуктов при приготовлении различных видов влажного теста, карамельной патоки и т.д., то есть в тех случаях, когда продукт необходимо именно перемешать, а не взбить или замешать. Крюкообразная насадка применяется для замешивания различных продуктов с малым содержанием влаги. Например, с ее помощью миксер может сделать замес не слишком крутого теста, скажем, дрожжевого на опару. Конечно, миксер не может вполне заменить тестомес, он лишь способен сделать замес теста в небольшом количестве. Все-таки основное предназначение миксера — взбивать, а перемешивание и замешивание являются лишь дополнительными возможностями машины, реализация которых, впрочем, носит вполне нормальный с технологической точки зрения характер. Подвиды миксеров

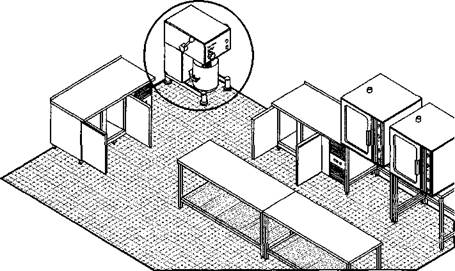

алогабаритные миксеры. К данному подвиду относятся планетарные модели с пониженной вместимостью (до 10 кг). Благодаря незначительным габаритным размерам их располагают на производственных столах. Малогабаритные миксеры в отличие от кондитерских гораздо чаще можно встретить в ресторанах. Объясняется это тем, что в ресторанах нет большого спроса именно на кондитерские изделия, они лишь дополняют основное меню, поэтому иметь на производстве большую напольную машину нецелесообразно.

Удобство малогабаритных миксеров на ресторанной кухне весьма ощутимо. Они не занимают много места, их легко можно убрать на полки для временного хранения. Такие миксеры вполне качественно выполняют те же функции, что и большие кондитерские планетарные миксеры, только в менее значительных количествах.

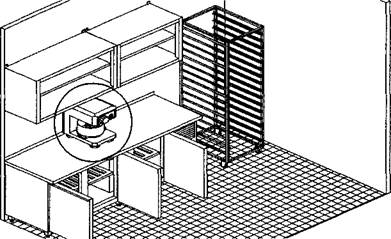

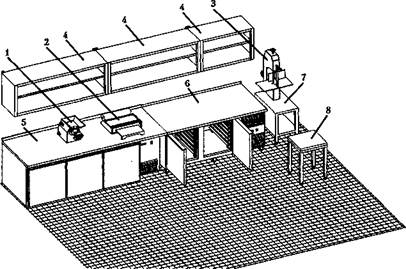

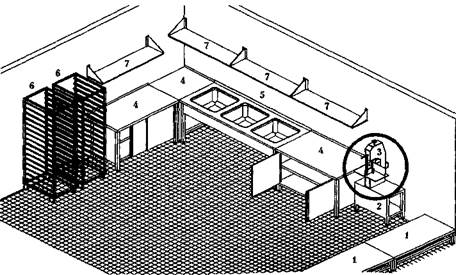

Малогабаритные миксеры устанавливают, как правило, в цехах полуфабрикатов, заготовочных и холодных, реже — в горячих. Выше приведен рисунок заготовочного цеха малого предприятия по производству полу-фабрикатной продукции (салаты, вторые блюда и т.д.), где миксер выполняет функцию приготовления заправок для салатов и сладких начинок для выпечки. Универсальные миксеры представляют собой гибрид малогабаритного миксера и универсальной кухонной машины (УКМ). Отличие от последней заключается в том, что в УКМ любой механизм является съемным. В универсальных же миксерах дополнительные модули и насадки устанавливаются в специальное отверстие, расположенное в корпусе машины и соединенное с двигателем. Преимущество универсальных миксеров состоит в том, что это достаточно малое по габаритам устройство при необходимости может выполнять с помощью насадок самые разные технологические процессы, заменяя тем самым другие виды оборудования. Например, на производстве существует необходимость выполнять в течение рабочего дня следующие действия: взбивать сливки (2,5 кг), рыхлить мясные полуфабрикаты (100 порций — 23,5 кг), готовить панировку (1,5 кг).

Для приготовления данных заготовок понадобились бы миксер (взби-вальная машина), мясорыхлитель, измельчитель для сухарей и специй или куттер, терка с насадками для сыра, соковыжималка для цитрусовых. Вместо них вполне можно использовать универсальный миксер. Конечно, тут стоит сделать оговорку. Вышесказанное вовсе не означает, что, купив универсальный миксер, вы одним махом решите чуть ли не все свои технологические проблемы. В данном случае мы говорим о производстве, где не требуется высокая производительность и, как следствие, нет больших площадей. Иметь здесь крупногабаритную и высокопроизводительную технику, которая большую часть времени будет простаивать, попросту нет смысла. Но если производство достаточно объемно и на нем готовят кулинарные изделия в большом количестве, ни о каких малогабаритных миксерах с возможностью присоединения универсальных насадок и речи быть не может. Но вернемся в наш цех по приготовлению полуфабрикатов. Взбивание сливок массой 2,5 кг в универсальном малогабаритном миксере с объемом рабочей чаши 5 л в среднем займет 8—20 минут, в зависимости от качества взбиваемых сливок (кондитерские или обычные), а также их жирности. Для выполнения работ по мясорыхлению необходимо присоединить к машине мясорыхлительную насадку и приступить к выполнению операции. Производительность данной насадки точно определить достаточно сложно, поскольку важную роль здесь играет качество используемого сырья. Приблизительно же производительность будет колебаться в пределах 10—20 порций в минуту (10 — при двукратном пропускании, 20 — при однократном). Приготовление панировки осуществляется с помощью насадки для измельчения сухарей, кофе и специй, производительность которой по сухарям составляет примерно 10—15 кг/ч. То есть на выполнение работы по измельчению сухарей весом 1,5 кг потребуется не более 8 минут.

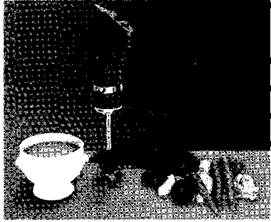

Гомогенизаторы, которые также называют ручными миксерами, выполняют функции по измельчению продукции непосредственно в той емкости, где она готовилась. С помощью самого малого гомогенизатора можно измельчить продукт до состояния пюре с тем лишь условием, что консистенция данного продукта

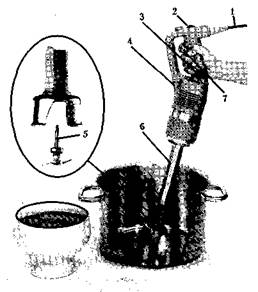

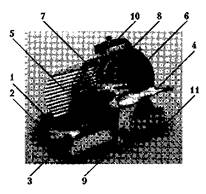

достаточно мягкая. Рассмотрим принцип работы гомогенизатора на примере приготовления крем-супа из шампиньонов. Репчатый лук и шампиньоны после пассеровки закладывают в котел, заливают водой и варят до готовности. Затем добавляют остальные ингредиенты, в том числе сливки. Далее в действие должен вступить гомогенизатор, но давайте на секунду представим, что на кухне его нет. Итак, у нас получился суп в количестве 20 л. Он только что кипел. Что делать повару? Нужно постараться найти замену гомогенизатору. Как это ни смешно, но дело иногда доходит до абсурда. Так, я сам был свидетелем ситуации, когда шеф пытался приготовить крем-суп с помощью... мясорубки! Если же ко всему этому прибавить тот факт, что при применении иного оборудования из котла придется переливать суп (он начнет остывать и утратит первозданный вкус), то необходимость гомогенизатора и вовсе становится очевидной. Гомогенизатор состоит из следующих основных частей: 1— Кабель электропитания для подключения к рабочей сети 220 В. 2 — Переключатель скорости вращения, который служит для регулировки скорости вращения электродвигателя от 2500 до 12500 об/мин. 3 — Кнопка "пуск" с возможностью фиксации. 4 — Корпус. 5 — Тройной режущий нож с горизонтальным изгибом. 6 — Съемная насадка-измельчитель (может заменяться венчиковой насадкой и выполнять функцию ручного миксера). 7 — Кнопка включение/выключение. Применение гомогенизатора предельно простое. В котел помещают, как показано на снимке, рабочую часть с ножом, включают кнопкой "пуск" и производят измельчение. После окончания работы кнопку отпускают, и машина останавливается.

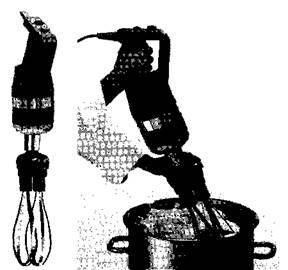

Внимательный читатель наверняка задаст вопрос: как же так, ведь представленный гомогенизатор больше подходит под определение измельчителей, а мы-то говорим о миксерах? Дело в том, что, хотя гомогенизатор и является своего рода измельчителем наподобие куттера, все-таки есть один немаловажный элемент, который объединяет его с миксером, а именно насадка в виде пруткового венчика, которая выполняет функцию взбивания. Есть лишь пара поправок — венчик работает непосредственно в рабочем котле, а вращение происходит прямолинейное, а не планетарное.

Существует также подвид гомогенизатора — турбоблендер, который иногда еще называют погружным измельчителем. Он выполняет те же функции, что и гомогенизатор, но является стационарно-перекатным, а не ручным. Применяют такие аппараты в основном на крупных предприятиях по выпуску большого количества продукции. Вернемся к примеру с крем-супом из шампиньонов, но увеличим его количество до 400 л и будем готовить в крупном стационарном варочном котле. Проблема в том, что даже самый большой гомогенизатор не сможет достать в таком котле до дна и, соответственно, нам не удастся полностью промолоть его содержимое, не залив электродвигатель ручного миксера через вентиляционные отверстия на корпусе. Кроме того, довольно опасно работать вручную над горячим супом с испарениями высокой температуры. Именно поэтому мы и прибегнем к помощи промышленного гомогенизатора — турбоблендера. ГЛАВА 4 МЯСОРУБКИ

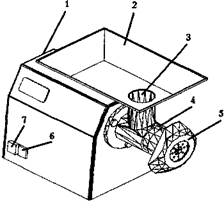

ясорубка — один из важнейших вспомогательных инструментов повара. Она является неотъемлемой частью кухни даже в самом небольшом заведении, что уж говорить о крупных предприятиях или мясоперерабатывающих цехах (впрочем, поскольку в этой книге рассматривается оборудование исключительно для профессиональных кухонь, заострять внимание на промышленных крупногабаритных моделях мы не станем). В последнее время на отечественном рынке оборудования появилось большое количество мясорубок различных видов. Это и стандартные модели, к которым повара привыкли за многие годы работы на предприятиях питания, и всевозможные вариации, отличающиеся, например, строением ножей, наличием разнообразных подрезных решеток и даже самим устройством и функциями. Действительно, мясорубка может выполнять стандартные "обязанности" по измельчению мяса и рыбы, а может использоваться в качестве дополнительного устройства к планетарным универсальным миксерам или входить в состав универсальных приводов. Стандартная мясорубка состоит из нескольких основных деталей:

1 — Корпус мясорубки, выполнен преимущественно из нержавеющей стали в импортных моделях, из крашеного металла — в отечественных. 2 — Загрузочный лоток, изготовлен из пищевой нержавеющей стали, в устаревших моделях — из алюминиевого сплава. 3 — Загрузочная воронка. 4 — Съемная часть, необходима для быстрого монтажа и демонтажа до и после работы. 5 — Стопорное кольцо, предназначено для крепежа режущих элементов внутри шнековой части. 6 — Кнопка "пуск". 7 — Кнопка "стоп". Установка и применение

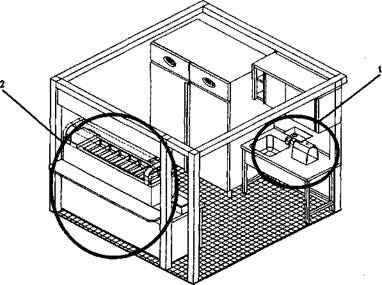

становка мясорубок осуществляется, как правило, в мясные, рыбные и птицегольевые цеха, а также в цеха по приготовлению мясных и других видов полуфабрикатов и колбасные цеха. Мясорубки располагают на производственных столах или на холодильных столах с рабочими поверхностями для возможности кратковременного хранения пропущенного фарша.

На рисунке представлен стандартный мясорыбный цех с расположенным в нем одной линией борудованием: 1 — Мясорубка. Вакуумный упаковщик. Пила для мяса. Полки настенные. Стол холодильный. Стол морозильный. Подставка для пилы. Колода разрубочная. Производительность

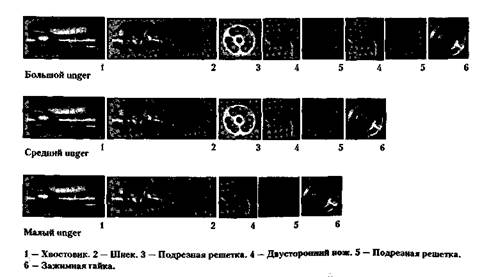

а предприятиях питания мясорубки применяются, исходя из их производительности, которая в свою очередь дается из расчета применения достаточно качественного сырья, то есть мясной продукции не ниже второго сорта. Такое сырье не содержит большого количества жил и пленок, которые, наматываясь на режущие ножи, тормозят работу машины. Кроме того, изначально определяется, что мясо будет предварительно нарезано на куски размером не более 5x5 см. Связано это с тем, что производитель, рекламируя свою продукцию, не может указывать приблизительный разброс производительности, например, от 50 до 500 кг/ч. В данном случае 50 кг — это производительность по пропусканию говяжьей пашины или свиной обрези (основных ингредиентов для производства чебуреков, жилистого мяса с пленками, трудно подвергающегося измельчению), а 500 кг — по пропусканию говяжьей вырезки или свиной шейки (мяса, содержащего минимальное количество жил и пленок). Именно поэтому производитель указывает усредненную производительность, которая в зависимости от применяемого сырья более точно рассчитывается технологом или заведующим производством. На предприятиях питания чаще всего применяют мясорубки с производительностью до 600 кг/ч, такие, например, как МИМ-600 белорусского производства, а также импортные модели, производительность которых не превышает 300 кг/ч. Более мощные агрегаты устанавливают в колбасных и заготовочных цехах и на крупных фабриках-кухнях. Большинство мясорубок, представленных на отечественном рынке, работают по одним и тем же принципам. Мясорубки, на шнеке которых умещались только один двусторонний режущий нож и решетка, давно канули в Лету. Сегодня производители используют "наборную" систему ножей и решеток, которая в импортных моделях называется ип§ег. Полный вариант такой системы состоит из двух двусторонних ножей, одной подрезной и двух ножевых решеток. Он позволяет добиться наибольшей производительности мясорубки, а кроме того, существенно повышает качество обработки сырья. Выпускаются также и другие варианты системы — малый и средний unger.

ГЛАВА 5 МЯСОРЫХЛИТЕЛИ

ажется, всего десятилетие назад крупные столовые, рестораны и фабрики-кухни обязательно имели в номенклатурном списке оборудования один, а то и несколько мясорыхлителей. Сегодня, к сожалению, эти агрегаты незаслуженно забыты. А ведь они существенно облегчают труд работников кухни при приготовлении полуфабрикатов, требующих особой технологической обработки, например, шницелей и ромштексов. В частности, это касается отбивания порционных кусков мяса. Для того чтобы отбить 10—20 порций по 150 граммов каждая, особых физических затрат не нужно. А если речь идет о тысяче таких порций? А ведь это вполне реальная цифра, скажем, на заготовочных предприятиях, снабжающих своей продукцией школы, институты, офисы, а также устраивающих всевозможные банкеты, выездные мероприятия и т.д. Представим, что одна такая компания включила в меню второе блюдо, которое требует отбивания перед обжаркой, и приготовить его надо в количестве пусть не 1000, а хотя бы 600 порций. Даже профессиональному мяснику вряд ли удастся справиться с подобной задачей без ущерба для качества продукции. Кусок мяса с каждой стороны нужно ударить не менее четырех раз, а значит, ему придется выполнить 4800 ударов. А если учесть вес тяпки (не менее 2 кг), то работнику нужно будет приподнять в общей сложности 9,5 тонны. Впечатляет, не правда ли?.. Именно для решения столь сложных задач и применяется мясорыхлитель.

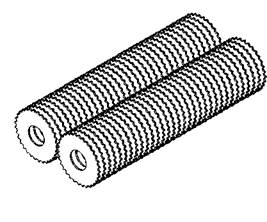

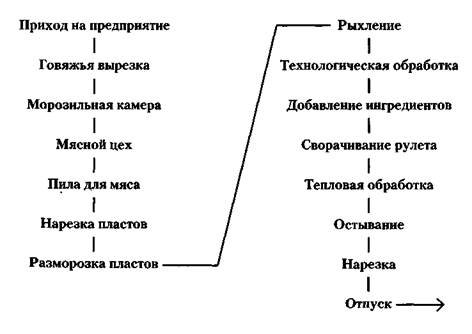

Принцип работы на нем предельно прост. После включения машины и подачи питания на электродвигатель его движение через редуктор передается двум валам, вращающимся навстречу друг другу. Практически по всей их длине на небольшом расстоянии друг от друга располагаются режущие дисковые фрезы. После подачи мясной заготовки через загрузочную горловину, расположенную на верху корпуса, фрезы захватывают ее и пропускают через валы, благодаря чему на ней прорезаются небольшие бороздки. Мясо становится более тонким и в то же время увеличивается в размерах, оно легко режется после тепловой обработки. Для наилучшего качества рыхления рекомендуется пропускать каждый кусочек два раза, через дисковые фрезы мясорыхлителя (вид сбоку) повернув его на 90°. Возьмем в качестве примера ресторан, где помимо реализации блюд через основное меню существует еще и такая услуга, как шведский стол. Что обычно на нем присутствует? Салаты, овощи, разнообразные рулеты... Стоп! Рулеты на кухне обычно заготавливают заранее, причем сразу несколько десятков килограммов. И представлены они, как правило, в ассортименте — говяжьи, свиные, куриные, смешанные. Вспомним, скольких трудов стоит повару, который делает мясную заготовку на рулеты, приготовить хотя бы один мясной пласт. С мясорыхлителями же этот вопрос решается элементарно. При разделке, например, говяжьей вырезки или свиной шейки от повара потребуется лишь нарезать ее вдоль на длинные пласты (не более 1—1,5 см в толщину для беспрепятственного прохождения сквозь рабочие фрезы) и загрузить их в машину. Полный цикл подготовки рулетной продукции выглядит следующим образом. После доставки мясной продукции на предприятие ее складируют в морозильных камерах или ларях. Затем по мере необходимости она поступает в заготовочные или мясные цеха, где ее в замороженном состоянии нарезают на пласты пилами для мяса. Пласты размораживают при комнатной температуре и передают на рыхление, в результате чего из них получаются объемные и достаточно тонкие листы (рыхление в данном случае необходимо для того, чтобы рулет можно было крепко свернуть, не опасаясь его разворачивания при тепловой обработке и выпадения начинки). Далее пласты передаются на технологическую обработку, например, маринование. Затем на производственных столах происходит формование рулета: мясные листы выкладывают на куски фольги (если рулет будет запекаться в фольге) или просто на рабочую поверхность, если его стягивание будет осуществляться с помощью бечевы, на них помещают начинку, сворачивают и придают форму. После этого происходят тепловая обработка и нарезание готового рулета на порционные куски, которые и пойдут на шведский стол.

ГЛАВА 6 ФАРШЕМЕШАЛКИ

аршемешалки применяют в основном в мясных и колбасных цехах заготовочных предприятий или на фабриках-кухнях, то есть там, где кулинарные изделия и полуфабрикаты производятся в значительных количествах и ручной труд по перемешиванию фарша неприемлем. Фаршемешалки могут быть как самостоятельной единицей, так и входить в состав сменного агрегата для универсальных приводов. В мясных цехах их используют вместе с другими видами оборудования — мясорубками, пилами, пельменными аппаратами и т.д. Рассмотрим принцип работы машины. Внутрь рабочего бункера, где находятся два вала с лопастями, расположенными под углом и вращающимися навстречу друг другу, помещают фарш, добавляют необходимые ингредиенты и в течение 2—3 минут производят замес, затем — выгрузку фарша. В машинах без разгрузочного бункера выгрузка фарша производится путем поворачивания рабочего бункера из вертикального положения в горизонтальное. Производительность фаршемешалок, применяемых на пищевых (не промышленных) производствах, как правило, не превышает 300 кг/ч. Этого вполне хватает даже достаточно крупному предприятию. Помимо мясных цехов и полуфабрикатных производств, где применение фаршемешалки само по себе подразумевается технологическими процессами, она окажется полезной в таких предприятиях, как чебуречные и заведения восточной кухни. Скажем, в чебуречных с высокой проходимостью необходимо приготовить в среднем не менее 1500 изделий за торговый день. Учитывая, что, по технологии приготовления, закладка мясного фарша составляет на одно изделие 55 г, на день его нужно заготовить 82,5 кг. Равномерно перемешать такое количество, да еще и с самыми разнообразными ингредиентами вручную более чем сложно и проблематично. Поэтому для облегчения и ускорения труда персонала предприятия применение фаршемешалки является безусловной необходимостью. ГЛАВА 7 ПИЛЫ АЛЯ МЯСА

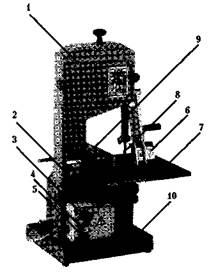

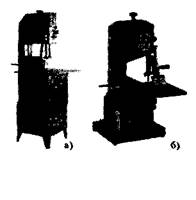

илы предназначены для распилки костей и замороженных мясных брикетов на кусочки заданной толщины. Несмотря на название, данный вид оборудования прекрасно работает не только с мясом, но и с рыбой, и с птицей. В настоящее время на отечественном рынке пищевого технологического оборудования для предприятий питания встречается несколько видов пил, которые различаются, скорее, дизайнерским решением, чем существенными конструктивными особенностями и принципом работы. Выглядит это устройство так: 1 — Корпус пилы (в большинстве случаев выполняется из анодированного пищевого алюминия). 2 — Пакетник. 3 — Кнопка аварийного выключения. 4 — Кнопка "пуск". 5 — Кнопка "стоп". 6 — Толкатель (для предотвращения повреждений рук при проталкивании продукта под режущее полотно). Рабочий стол. Режущее полотно. 9 — Ограничитель (для регулировки толщины нарезаемого куска). 10 — Станина.

Работа с пилой не требует особых навыков, однако обязательно необходимо ознакомиться с техникой безопасности, поскольку этот вид оборудования относится к категории травмоопасных. Сама распилка не представляет особых трудностей. Нарезаемый продукт помещают на производственный стол (7), регулируют ограничителем (9), устанавливают необходимую толщину нарезки и запускают машину в работу путем нажатия кнопки "пуск" (4), расположенной на пакетнике (2). С левой стороны продукт прижимают к ограничителю (9), проталкивают его под полотно (8) с помощью толкателя (6) и пропиливают до конца. После чего повторяют операцию до тех пор, пока продукт не будет полностью нарезан. Далее нажатием на кнопку "стоп" (5) выключают машину. Пилы для мяса, как правило, выпускают в двух вариантах исполнения — напольном и настольном. Первый больше подходит для производств, где предполагается распилка крупных мясных или рыбных продуктов. Машину можно установить посередине помещения для беспрепятственного подхода к ней с любой стороны. Настольный вариант, который в основном устанавливают на пристенные производственные столы, ограничивает доступ, однако свои обязанности выполняет ничуть не хуже. Разве что с очень крупной замороженной рыбой к такой пиле не подберешься. Область применения пил зависит от типа предприятия. Например, в мясных или заготовочных цехах при магазинах кулинарии с их помощью осуществляются нарезка мясных и рыбных полуфабрикатов, распилка костей для суповых наборов и многое другое. Не стоит забывать о том, что при распиливании можно регулировать толщину среза — от 1 до 165 мм, а значит, довольно точно устанавливать в граммах выход нарезаемого продукта.

Также пилы для мяса совершенно необходимы на заготовочных предприятиях, работающих как на централизованную, так и на розничную сеть. Например, разделка охлажденной семги на стейки выглядит следующим образом. Семгу очищают от чешуи и внутренностей и ручным способом производят разделку на филе с кожей без костей. Затем ее выкладывают на лотки и ставят на заморозку в так называемые шоковые фризеры, где продукт за считанные часы охлаждается до -18°С, в морозильные камеры или лари. После того как продукт замерзнет, его распиливают на куски заданной толщины, выкладывают в лотки или гастроемкости и дают оттаять при комнатной температуре в случае, если планируется его приготовление. В противном случае замороженный продукт вакуумируют, маркируют, выкладывают в соответствующую тару и передают на экспедицию для доставки в розничную сеть. Естественно, пилы для мяса не могут эффективно работать без других видов оборудования, например, вспомогательного. Рассмотрим план расстановки оборудования в мясном цехе заготовочного предприятия. Из рисунка видно, что продукция из морозильных камер или аппаратов шоковой заморозки на лотках поступает на подтоварники (1), откуда повар по мере необходимости берет продукт для распилки на пиле (3), расположенной на нейтральной базе (2). Затем нарезанный продукт помещается на стол (4) или в моечную ванну (5) для размораживания. После этого его обрабатывают специями и приправами, хранящимися на полках (7), помещают в гастроемкости или лотки, устанавливают в шпильки (многоярусные тележки для лотков или гастроемкостей) (6) и отправляют в цеха тепловой обработки.

ГЛАВА 8 РЫБООЧИСТИТЕЛЬНЫЕ МАШИНЫ

а предприятиях питания служат для освобождения рыбы от чешуи. Машина состоит из электродвигателя, гибкого вала и рукоятки со скребком. Внутри рукоятки расположен валик, представляющий собой металлическую фрезу, которая приводится в движение электродвигателем через гибкий вал. При прикосновении вращающегося вала непосредственно к чешуе происходит их зацепление и чешуя удаляется. Производительность машин, как правило, не превышает 50—60 кг/ч. Установка и применение

ыбоочистительные машины не очень часто применяются на производстве из-за своих ограниченных функций. Чаще всего они встречаются на таких предприятиях, как заготовочные, рыбоперерабатывающие цеха, а также коптильни. Наиболее перспективным предприятием по применению данного вида оборудования является коптильня, поскольку там ежесуточно (а именно по такому графику работают эти организации) необходима очистка большого количества рыбной продукции. Часто производительность здесь достигает более двух тонн в сутки. Однако рыбоочистительные машины нередко используют в заготовочных или рыбных цехах, когда необходимо очистить большое количество продукта.

ГЛАВА 9 СЛАЙСЕРЫ

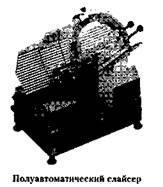

лайсер — это машина для нарезки гастрономических товаров (колбас, овощей, твердых сортов сыра и др.) с заданной толщиной. Этот вид оборудования появился на отечественном рынке чуть более 10 лет назад и сразу же заслужил признание как в индустрии питания, так и в розничной торговле. Появление слайсеров на профессиональной кухне ознаменовало собой начало нового подхода к приготовлению большого количества различных видов холодных блюд и закусок. Они фактически заменили поваров, работавших в холодных цехах по производству холодных блюд, салатов, закусок и имевших хороший навык по тонкой нарезке гастрономических продуктов. Сегодня слайсеры стали столь же неотъемлемым атрибутом кухни, как, например, плита. Судите сами: на нарезку одного батона сырокопченой колбасы тонкими — в 1 мм — ломтиками повар тратит не менее 5—7 минут, на слайсере же это время сокращается вдвое. А при стандартной нарезке в 2,5—3 мм машина справится с задачей и вовсе за 1,5—2 минуты. Кроме того, данная операция не только не потребует каких-либо серьезных физических затрат, но и будет выполнена идеально — нарезка получится ровной, что называется, кусочек к кусочку. К тому же не стоит забывать о возможности регулировки толщины нарезки продукта, которая колеблется в пределах от 1 до 16 мм. При регулировке толщины нарезки можно рассчитать выход в граммах любого вида продукта, задавая для каждого свою толщину. Практически все полуавтоматические слайсеры, поступающие на рынок оборудования для общественного питания, работают по одному и тому же принципу и отличаются друг от друга незначительными конструктивными особенностями, дизайнерскими решениями, а также качеством выполненных деталей. Полуавтоматический слайсер состоит из следующих основных деталей:

1 — Станина. 2 — Переключатель "пуск"/ "стоп". Регулятор толщины нарезки. 4 — Рабочая поверхность — место выкладки нарезаемого продукта. 5 — Направляющая пластина, располагается под наклоном для плотного прилегания нарезаемого продукта. Может смещаться справа налево при прокручивании регулятора толщины нарезки, обнажая на заданную толщину дисковый режущий нож. 6 — Прижимное устройство, имеет с нижней и левой боковой сторон мелкие заостренные зубья для плотного удержания и прилегания нарезаемого продукта к рабочей поверхности и направляющей пластине. 7 — Защитный кожух, предохраняет руки работника от попадания под дисковый нож, а также благодаря ручке помогает выполнять поступательно-возвратное движение для нарезки продукта.

8 — Дисковый нож, имеет правую заточку, выполняет нарезку продукта, закрыт с задней части машины защитной крышкой. 9 — Регулятор рабочей каретки, на которой закреплены рабочая поверхность, прижимное устройство и защитный кожух. Необходим для регулировки легкости и плавности хода рабочей каретки, а также для ее съема. 10 — Затачивающее устройство. При нажатии соответствующей кнопки, расположенной на корпусе, к дисковому ножу подаются расположенные под разными углами два кругообразных абразивных диска, которые выполняют его заточку. 11 — Ножки, выполняются из резинового материала с выпуклой нижней частью для плотной фиксации машины на производственном столе. Работа на слайсере не представляет каких-либо трудностей. Необходимо лишь соблюдать меры безопасности, так как пренебрежение ими часто становится причиной серьезных травм рук.

В начале работы нарезаемый продукт укладывают на рабочую поверхность (4) и придвигают его прижимным устройством (6) к направляющей пластине (5). Регулятором толщины нарезки (3) выставляют нужную толщину, при необходимости регулируют плавность хода каретки винтом (9). Включают машину в работу нажатием кнопки (2), отводят каретку назад за ручку защитного кожуха (7) и выполняют движение вперед-назад, подавая продукт к дисковому ножу (8), который производит нарезку. По окончании операции машину выключают и с левой стороны на ее станине (1) забирают нарезанный продукт. Работа на автоматическом слайсере не несет каких-либо серьезных отличий. Основные состоят в том, что, во-первых, прижимание продукта осуществляет не одно прижимное устройство, а два (тем самым ограничивается участие человека в процессе), во-вторых, рабочая каретка выполняет движение автоматически, без помощи оператора. Главное различие модельного ряда слайсеров заключается в диаметре дискового режущего ножа. Широкая размерная линейки позволяет покупателю оборудования выбрать наиболее подходящий нож в зависимости от величины нарезаемого продукта. Скажем, нет никакого смысла приобретать слайсер с диаметром ножа в 195 мм, если нужно резать продукт, высота которого превосходит эту величину. Он просто не будет прорезан до конца. Кроме того, нельзя забывать о том, что режущий диск на четверть закрыт рабочей кареткой, то есть каретка находится выше, чем нижняя точка режущего диска. Из этого следует, что при применении диска с диаметром 195 мм максимальная высота нарезаемого продукта будет вообще около 145 мм. Данный расчет помогает определить именно тот диаметр, который полностью соответствует требованиям вашего заведения или магазина. Размерная линейка дисковых ножей и максимальные величины высоты продукта при применении данных диаметров приведены ниже.

Модельный ряд от 195 до 275 мм — идеальное решение для ресторана, где продукт выше 206 мм нарезается крайне редко. Машины с более габаритными ножами применяют в отделах гастрономии при магазинах и супермаркетах, для них предназначен модельный ряд от 275 до 350 мм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 389; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.244.216 (0.101 с.) |