Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Загрязненные, замасленные конденсаты

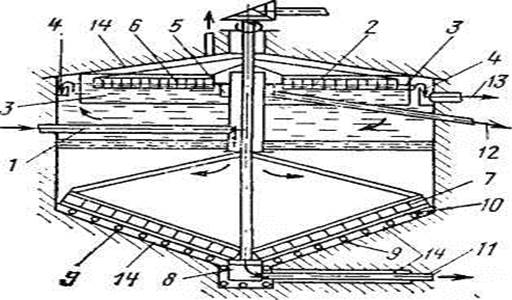

Очистка обычно горячих (до 100 °С) загрязненных нефтепродуктами станционных или внешних конденсатов проводится по следующей основной схеме: отстаивание — улавливание плавающих и тонущих загрязнений в сборных баках, нефтеловушках, баках-отстойниках; флотация во флотаторах (ЦНИИ МПС) с применением А1(ОН)3 только в случаях высокой дисперсности нефтепродуктов (конденсаты после паровых прессов, молотов, машин и др.); фильтрация через осветлительные, мелкозернистые фильтры, загруженные термически, химически и механически стойкими материалами (диаметр зерен 0,3— 1,5 мм) - антрацитом, термоантрацитом, пековым коксом, магнетитом, прокатной окалиной, сульфоуглем, хуже кварцем. Если конденсат, профильтрованный через осветлительные фильтры и содержащий 3—5 мг/л нефтепродуктов, нуждается в умягчений или - обессоливании, то его направляют на известково-коагуляционную предочистку, где он доочищается совместно с исходной водой. Если профильтрованный конденсат с содержанием нефтепродуктов 3—5 мг/л не нуждается в умягчении или обессоливании, то его для дополнительного обезмасливания направляют на сорбционные фильтры, загруженные активированным углем, где он очищается от нефтепродуктов до содержания менее 1,0 мг/л. При отсутствии предочистки конденсат после сорбционных фильтров для умягчения или обессоливания должен направляться на Na-катионитные или обессоливающие Н—ОН - ионитные фильтры или на ФСД. При обезмасливании на зернистых осветлительных фильтрах конденсат попутно освобождается и от взвешенных примесей — сальниковой набивки, окислов железа и других продуктов коррозии. Очищенные конденсаты после осветлительных фильтров, если их нельзя направить для дальнейшей очистки и питания котлов, можно подавать для питания испарителей или в оборотные системы. Неочищенные замасленные конденсаты можно сбрасывать в систему ГЗУ и на установки для очистки обмывочных вод РВП после отделения ванадиевого шлама. Загрязненные нефтепродуктами конденсаты от внешних потребителей пара должны проходить очистку от нефтепродуктов у потребителей, а на ТЭС только умягчаться, обессоливаться или направляться на предочистку. Для улавливания «залповых» загрязнений конденсата и выравнивания производительности перед очистными сооружениями должны устанавливаться приемные баки, рассчитанные на пребывание в них конденсата в течение 2—3 ч. Из приемных баков частично обезмасленный конденсат должен самотеком (во избежание измельчения капель) поступать в нефтеловушку, где происходит вторичное всплывание легких нефтепродуктов и оседание тяжелых (мазут). Схема радиальной нефтеловушки - маслоотстойника изображена на рис. 1.7, а радиального флотатора—на рис. 1.8. Как всплывшие, так не осевшие загрязнения передвигаются к центру бака-ловушки скребками, отводятся и сжигаются. Частично обезмасленный конденсат (10— 15 мг/л) поступает в приемный

резервуар, а из него насосом подается на осветлительиые фильтры и, если нужно, под напором того же насоса в сорбционные и ионитные фильтры. Возможно применение нефтеловушек и флотаторов прямоугольной формы (рис. 1.9).

Рис. 1.7 Отстойник-ловушка для конденсата коксохимического производства конструкции Гипрококс 1 — вход грязного конденсата; 2 — гребки для масла; 3—кольцевой затвор для всплывшего масла; 4 — сборный желоб для отстоенного конденсата; 5 —сборный желоб для масла (у<1): 5—пленка масла; 7 — скребки для смолы (У>1); 8 —приямок для смолы; 9 — паровая рубашка; 10 — подвод пара; /Г—откачка смолы; 12— периодический слив масла; 13 — отвод отстоенного конденсата; 14 —тепловая изоляция

Рис. 1.8 Радиальный флотатор: 1 — подвод конденсата, насыщенного воздухом; 2 — отвод очищенного конденсата; 3 —отвод масляной пены с водой; 4—отвод шлама; 5 — распределительное устройство; 6 — приводная станция — редуктор для гребков; 7—гребки; 8 — приемная труба для масляной пены; 9 — подвод пара для разжижения и отделения масла от воды в приемной трубе На конденсатоочистке постоянно должен быть запас фильтрующих материалов для загрузки хотя бы одного осветлительного и одного сорбционного фильтров. Конденсат должен, возможно, меньше соприкасаться с воздухом (кроме флотаторов). В резервуары и отстойники конденсат должен подводиться снизу под поверхность во избежание или уменьшения продолжительности контакта его с воздухом. С этой же целью не следует полностью удалять масляную пленку-слой с конденсата в отстойниках-ловушках (допустимая толщина слоя до 100 мм).

Во все резервуары и отстойники должен быть подведен пар для создания защитной паровой подушки. При температуре конденсата более 85 °С паровая подушка создается за счет самоиспарения. Промывка как осветлительных, так и сорбционных фильтров от задержанных масел и взвеси должна проводиться сначала путем кипячения материала в фильтре в растворе щелочи (0,1—0,2% NaOH) в течение 1—2 ч с последующими промывками горячей водой, продувкой паром снизу и завершающей промывкой материала горячей умягченной водой снизу, а затем сверху до полного осветления выходящей из фильтра воды-конденсата. Регенерация ионитных фильтров для умягчения, обессоливания конденсата проводится так же, как фильтров 2-й ступени. При прогрессирующем обрастании зернистой загрузки фильтров для обезжелезивания конденсата (не обезмасливания) окислами железа фильтрующий материал вытесняют водой в фильтр для гидроперегрузки или бак, где его обрабатывают серной или лучше соляной кислотой для растворения окислов железа. После обработки кислотой материал промывают водой и снова загружают в фильтр. При передаче загрязненного материала из фильтра в бак пульпу пропускают через ультразвуковой аппарат для улучшения отделения окислов железа от зерен фильтрующего материала. Бак или фильтр гидроперегрузки должны быть защищены от коррозии.

Рис. 1.9 Прямоугольный флотатор ЦНИИ МПС-5, ЦНИИ МПС-10: 1 — приемный бак - усреднитель; 2 — приемный клапан; 3 — сборный желоб - карман для всплывшего масла; 4 — насос; В — бак для коагулянта (эмульсия Al(OH)s); 6 — подвод коагулянта в обрабатываемый конденсат; 7 — флотатор; 8 — труба - циклон; 9 — трубы для подвода воды, насыщенной воздухом; 10 — регулирующие дроссельные шайбы; II — приемный карман для очищенного конденсата; 12 — скребковый транспортер для масляной пены; 13 — приемный карман для масляной пены; 14 — насос; 15 — эжектор для подсоса воздуха; 16 — напорный бачок для растворения воздуха и выделения его избытка; 17 — насос очищенного конденсата; 13 — подвод сжатого воздуха; 18а — подвод замасленного конденсата; 19 — слив масла; 20 — выпуск осадка; 21 — ведро; 22 — подача очищенного конденсата на механические фильтры; 24 — слой масла (пены)

В случае необходимости вскрытия ионитного фильтра и перегрузки фильтрующего материала следует вытеснять горячий конденсат из фильтра снизу вверх в канализацию или баки-сборники неочищенного конденсата, постепенно понижая температуру подаваемой воды на 1,5—2°С в минуту во избежание растрескивания, измельчения зерен материала — ионита. Это в первую очередь необходимо для синтетических ионитов КУ-2, АВ-17 и др. Температуру воды снижают до 25— 30 °С, после чего ее спускают из фильтра и вскрывают лазы. Для улучшения отделения масел и смол целесообразно в конденсат (перед подачей его в отстойники-флотаторы) вводить суспензию А1(ОН)3, а также флокулянты (полиакриламид ПАА, ВА и др.). Пленка из Al(OH)s или целлюлозы, создаваемая на поверхности фильтрующего материала осветлительных фильтров, задерживает взвесь эмульгированных смол или масел лучше, чем обычная зернистая загрузка.

Все оборудование конденсатоочисток дожно быть защищено от коррозии термостойкими покрытиями; дренажные системы фильтров должны быть трубчато - щелевыми из нержавеющей стали. Конденсатоочистительные установки должны быть при температуре конденсата более 45 °С теплоизолированы и оснащены всеми необходимыми контрольно- измерительными приборами: термометрами, манометрами, расходомерами, уровнемерами, солемерами, холодильниками с подводящими трассами и змеевиками из трубок нержавеющей стали. Канализация должна быть закрытая с вестовой трубой вне здания и подачей холодной технической воды для конденсации пара и охлаждения сбрасываемых горячих растворов, промывочной воды или конденсата. Замасленный пар от поршневых, паровых машин, прессов, молотов и его конденсат очищают сначала у потребителя. Пар отделяется от влаги и масел в механических пароочистителях (цепных, отбойных или встроенных в трубопроводы «карманах» -ловушках) и затем в паропромывателях, куда для улучшения отделения масел вводится суспензия гидрата окиси алюминия. Конденсат такого обезмасленного пара проходит дальнейшую очистку в приемных резервуарах, в отстойниках - ловушках (флотаторах), а затем на осветлительных зернистых фильтрах, наконец, в случае необходимости в сорбционных фильтрах, загруженных активированным углем или пековым коксом. Замену замасленного активированного угля или пекового кокса рекомендуется проводить послойно: верхний, наиболее замасленный слой удалять и сжигать, нижний, мало загрязненный выгружать и на его место в фильтре загружать свежий уголь, а поверх него вновь загружать выгруженный из фильтра нижний, частично замасленный слой угля с целью донасыщения его маслом. При полном обеспечении котлов ТЭС чистыми или очищенными станционными конденсатами, очистка которых более надежна и проста, а также дистиллятом испарителей или обессоленной водой очищенные производственные конденсаты следует направлять менее требовательным потребителям, пар которых не перегревается и не расходуете» в турбинах с конденсаторами или в теплообменниках с трубками из медных сплавов, что позволяет упростить очистку конденсата.

|

|||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 737; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.216.174 (0.014 с.) |