Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор количества стадий обработки ⇐ ПредыдущаяСтр 6 из 6

На рис. 5 приведены схемы обработки поверхностей концевыми фрезами. Независимо от схемы работы концевой фрезы ширина фрезерования B измеряется в направлении, параллельном оси фрезы, а глубина резания t — в направлении, перпендикулярном оси фрезы. У концевых фрез, также как и у других типов фрез, главные режущие лезвия расположены на цилиндрическом участке. Концевая фреза может быть использована так, что в работе будут участвовать только главные режущие лезвия (рис. 5, а). В этом случае фреза применяется для обработки вертикальной плоскости, обработки контура или прорезания сквозного паза. Концевая фреза может также обрабатывать горизонтальные плоскости, уступы и глухие пазы. В этом случае в работе участвуют также вспомогательные режущие лезвия, расположенные на торце фрезы. Диаметр фрезы определяют для каждого участка заготовки исходя из его конфигурации, а затем окончательно принимают наименьший из установленных диаметров. Если нет ограничений по конфигурации детали, то для обработки используют фрезы максимально допустимого для станка диаметра. При фрезеровании обработку обычно проводят за одну (черновую) или две (черновую и чистовую) стадии обработки. Черновую стадию обработки рекомендуется выполнять за один проход, однако для больших припусков черновую стадию обработки приходится разбивать на несколько проходов. Решение о возможности удаления припуска за один проход принимают на основе подсчета произведения глубины резания t на ширину фрезерования B. Его значение при обработке плоскости, уступа или сквозного паза не должно превышать: при обработке сталей и чугуна быстрорежущими фрезами

Рис. 5 Если черновая обработка может быть проведена за один проход, принимают решение о необходимости чистового прохода, т. е. о количестве стадий обработки исходя из заданной точности детали. Количество стадий обработки (одна — черновая, или две — черновая и чистовая) выбирают с помощью показателя количества стадий обработки K со, который определяют по формуле

K со = d × K мd× Kz d× Kl d × KB d, гдеd — допуск выполняемого размера, мм. Поправочный коэффициент K мd характеризует обрабатываемый материал (табл. 24). Таблица 24

Поправочный коэффициент Kz d характеризует число зубьев фрезы z:

Поправочный коэффициент Kl d характеризует отношение вылета фрезы l к ее диаметру D:

Поправочный коэффициент KB d характеризует отношение диаметра фрезы D к ширине фрезерования B:

Подсчитанное значение K сосравнивают со значением, приведенным в табл. 25. Если подсчитанное значение окажется меньше табличного, то обработку необходимо проводить в две стадии, если больше или равно, можно проводить обработку в одну стадию. Таблица 25

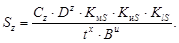

В том случае, если обработка должна выполняться в две стадии, на чистовую обработку обычно оставляют глубину резания 0,2…0,3 мм. При обработке паза чистовой проход обычно не делают. В некоторых случаях приходится делать несколько черновых проходов, увеличивая глубину паза. Количество черновых проходов устанавливают исходя из максимального значения (t×B)max, которое при обработке паза составляет примерно половину от того значения, которое получается при расчете по вышеприведенным формулам. Выбор подачи на зуб фрезы После определения количества стадий обработки и глубины резания t на каждом проходе приступают к выбору подачи на зуб фрезы. Подача на зуб фрезы Sz, мм/зуб, при обработке уступов, контуров и плоскостей может быть рассчитана по формуле

Значения Cz, z, x и u приведены в табл. 26. Таблица 26

Поправочный коэффициент K м S характеризует твердость обрабатываемого материала (табл. 27):

Поправочный коэффициент K и S характеризует инструментальный материал. Для быстрорежущей стали K и S = 1,0, для твердого сплава K и S = 0,8. Таблица 27

Поправочный коэффициент KlS характеризует жесткость фрезы и зависит от ее диаметра D и величины вылета фрезы из шпинделя l:

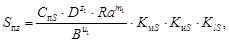

Для стандартных фрез, в первом приближении, l=4D0,75. Подача на зуб S п z, мм/зуб, при обработке пазов может быть вычислена по формуле

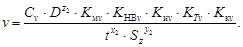

где Ra — заданная шероховатость обработанной поверхности паза, мкм. Значения параметров C п S, z 1, m 1 и u 1 приведены в табл. 28, а значения поправочных коэффициентов K м S, K и S и KSl были приведены выше. Выбор скорости резания Скорость резания v, мм/мин, при обработке плоскостей, уступов, контуров может быть подсчитана по формуле

Значения Cv, z 2, x 2 и y 2 приведены в табл. 28. Поправочный коэффициент K м v учитывает группу обрабатываемого материала (табл. 29). Таблица 28

Таблица 29

Поправочный коэффициент K HB v учитывает твердость обрабатываемого материала:

Значения C HB v и n 2приведены в табл. 28. Поправочный коэффициент K и v учитывает инструментальный материал (табл. 30). Таблица 30

Поправочный коэффициент KvT учитывает принятый период стойкости фрезы (нормативный период стойкости для фрез 60 мин):

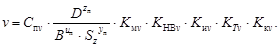

Значения CTv и n 3 приведены в табл. 28. Поправочный коэффициент K к v учитывает состояние обрабатываемой поверхности. При работе по корке для стали и чугуна Значения параметров Cv, z 2, x 2, и y 2 приведены в табл. 28. Скорость резания при обработке пазов подсчитывают по формуле

Значения C п v, z п, u п и y 2приведены в табл. 28, а поправочные коэффициенты были выбраны выше. Мощность при фрезеровании Эффективная мощность на резание при обработке плоскостей, уступов и контуров может быть определена по формуле

Значения CN, z 3, x 3 и y 3приведены в табл. 31. Таблица 31

Поправочный коэффициент K м N учитывает группу обрабатываемого материала (см. табл. 30). Поправочный коэффициент K HB N учитывает твердость обрабатываемого материала:

Значения C HB N и n 5 приведены в табл. 31. Поправочный коэффициент K и N учитывает инструментальный материал (см. табл. 30). Поправочный коэффициент KNT учитывает принятый период стойкости фрезы:

Значения CTN и n 4 приведены в табл. 31. Поправочный коэффициент K к N учитывает состояние обрабатываемой поверхности. При работе по корке для стали и чугуна K к N = 0,8, для алюминиевых и медных сплавов K к N = 0,85. При работе без корки K к N = 1. Эффективная мощность на резание N эф, кВт, при обработке пазов может быть рассчитана по формуле Значения C п N, z п N, u п N и y п N приведены в табл. 31, а поправочные коэффициенты были выбраны выше.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 668; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.213.128 (0.023 с.) |