Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинетика предотказного состояния

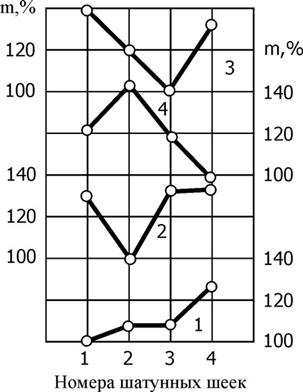

Закономерное изнашивание и изменение геометрической формы деталей в процессе эксплуатации приводит к появлению отказов. Отказ - это нарушение работоспособности. Зачастую его истолковывают как дискретное событие. Однако это можно отнести уже к критической стадии развития отказа, при которой возникают недопустимые (патологические) нарушения работоспособности. В процессе эксплуатации важно предупредить их возникновение. Закономерности развития отказов сходны для различных элементов автомобилей и других машин. Наиболее характерно они проявляются на двигателе. При анализе основных этапов деформирования и развития проворачивания шатунных вкладышей показаны основные факторы, влияющие на интенсивность этого процесса, одним из которых является давление в системе смазки. О конструктивно-технологических резервах снижения интенсивности развития процесса возникновения проворачивания вкладышей свидетельствуют формы кривых распределения наработки двигателей до ремонта (Рис. 2.35). Кривые получены по результатам обработки статистических данных по 518 двигателям КамАЗ-740. Как видно из Рис. 2.35, наработка до ремонта по признакам износа распределяется по закону близкому к нормальному, с коэффициентом вариации 0,465, а до проворачивания шатунных вкладышей - по закону, близкому к экспоненциальному, с коэффициентом вариации 0,776. Как известно, по нормальному закону распределяются постепенные отказы износного характера, а по экспоненциальному — внезапные отказы, обусловленные конструктивно-технологическими недоработками и нарушениями правил эксплуатации. Частота случаев проворачивания шатунных вкладышей неравномерна по номерам цилиндров (Рис. 2.11). Наиболее часто проворачиваются шатунные вкладыши в пятом и третьем цилиндрах на первой и третьей шатунных шейках. Из схемы смазки подшипников коленчатого вала (Рис. 2.12) видно, что масло к этим шатунным подшипникам поступает от первой и четвертой коренных опор. Максимальная суммарная частота проворачивания вкладышей на третьей шатунной шейке 37% (Рис. 2.11) совпадает с максимальным количеством потребителей масла, питающихся от четвертой коренной опоры (Рис. 2.36). О пониженном расходе масла через эти шатунные подшипники свидетельствует также и то, что в полостях шеек, на которых провернулись вкладыши, наблюдается минимальное количество отложений по отношению к другим шейкам без проворачивания (Рис. 2.37).

Рис. 2.36. Схема системы смазки двигателя: I-V - номера коренных опор; 1 - коренные подшипники; 2 - шатунные подшипники; 3 - распределительный вал; 4 - топливный насос высокого давления; 5 - гидромуфта; 6 - оси коромысел; 7 - компрессор

Расход масла через шатунные подшипники определяется давлением масла в кольцевом канале коренного подшипника, от которого они питаются, режимом работы и техническим состоянием двигателя. Для сравнительной оценки расхода масла через шатунные подшипники были проведены стендовые исследования по определению давления в кольцевых каналах коренных опор, а также неравномерность давления по номерам коренных опор на всех скоростных и нагрузочных режимах. Для измерения давления использовали установку, схема которой приведена на Рис. 2.38. В нижнюю часть пяти пьезометрических столбов подведено масло из кольцевых каналов коренных опор, а в верхнюю часть с помощью коллектора подведен сжатый воздух. Давление воздуха изменяли редуктором и контролировали по манометру. Нижний (нулевой) уровень пьезометрических столбов находился на высоте точек забора масла из кольцевых каналов коренных опор.

Давление в кольцевом канале рi определяли по манометру с учетом показаний пьезометра

где рв - давление в воздушном коллекторе; Нi - высота i -го столба масла; g - плотность масла (g = 0,811…0,824 г/см3). Исследования проводили на режимах холостого хода (ХХ) и внешней скоростной характеристики (ВСХ). Частоту вращения коленчатого вала на режиме ХХ изменяли подачей топлива, а на режиме ВСХ — нагрузкой на двигатель. Температуру охлаждающей жидкости поддерживали в пределах 80…88°С. Результаты измерений показали, что на всех режимах давление в кольцевых каналах коренных опор ниже, чем в главной масляной магистрали. На малых скоростных режимах эта разница составляет 0,03…0,05 МПа, а на средних и высоких (выше 1200 мин-1) – 0,1…0,13 МПа. Из всех четырех коренных опор питающих шатунные подшипники, самое низкое давление в четвертой, а самое высокое — в пятой. На Рис. 2.39 приведены зависимости давления масла в главной магистрали в кольцевом канале четвертой коренной опоры от частоты вращения коленчатого вала. Видно, что наибольшая разница давлений (0,13…0,14 МПа) наблюдается при 2000…2400 мин-1, то есть при частотах, характерных для эксплуатационных условий. При этих же скоростных режимах давление масла на ХХ незначительно (0,01…0,02 МПа) отличается от давления на режиме ВСХ. На режиме максимального крутящего момента эта разница несколько выше (0,06…0,09 МПа). Распределение среднего по всем режимам давления масла по коренным опорам приведено таблично (см. Таблица 2.2). Здесь же дано относительное снижение давления масла по опорам относительно давления в магистрали.

Таблица 2.2 Распределение давления масла по номерам коренных опор

От четвертой коренной опоры, имеющей самое низкое давление масла, смазываются шатунные подшипники третьей шатунной шейки с наибольшей суммарной частотой проворачивания вкладышей (Рис. 2.11). От пятой же коренной опоры, имеющей самое высокое давление, смазываются шатунные подшипники четвертой шатунной шейки с наименьшей суммарной частотой проворачивания вкладышей (Рис. 2.11). Из таблицы 2.2 видно, что и в первой коренной опоре наблюдается довольно высокое давление масла, но питающаяся от нее первая шатунная шейка также имеет большую суммарную частоту проворачивания вкладышей. Это можно объяснить тем, что в первой коренной шейке коленчатого вала в отличие от остальных для подвода масла в шатунные подшипники выполнен не сквозной канал, а односторонний, что обуславливает большую в два раза пульсацию масла в шатунных подшипниках первой шейки и меньший расход масла через них. Таким образом, установлена неравномерность давления по кольцевым каналам коренных опор и установлено, что коренные опоры, которые имеют низкое давление, питают шатунные подшипники с наибольшей частотой проворачивания вкладышей. Следовательно, имеется четкая связь между неравномерностью давления масла по коренным опорам и неравномерностью частоты проворачивания шатунных вкладышей, смазываемых от этих опор.

Как следует из таблицы 2.2, давление в кольцевых каналах коренных подшипников довольно высокое (в среднем выше 0,3 МПа), а неравномерность давления по опорам невелика (в среднем 0,023 МПа, или 8,8%). Следовательно, неравномерность распределения давления масла по коренным опорам обуславливает только неравномерность частоты случаев проворачивания соответствующих шатунных вкладышей, а не сам факт их проворачивания. Приведенные данные получены на новом двигателе, отвечающем требованиям сдаточных испытаний по параметрам системы смазки. Однако даже у новых двигателей наблюдается вариация давления в системе смазки на одинаковых режимах. В процессе эксплуатации вследствие изнашивания деталей двигателя давление в системе смазки закономерно снижается. При большой наработке оно снижается более, чем в два раза (Рис. 2.7).

Следовательно, в процессе эксплуатации изменяются и условия смазки шатунных подшипников. В результате статистических исследований параметров системы смазки новых двигателей и двигателей, поступивших в ремонт, были получены три зависимости давления в системе смазки от частоты вращения коленчатого вала (Рис. 2.40), которые свидетельствуют о существенной разнице давлений масла в новых двигателях и особенно в двигателях после эксплуатации. Тепловое состояние шатунных подшипников, а следовательно и вероятность их проворачивания во многом обусловлены величиной расхода масла через них и их конструктивными особенностями. В исследуемом дизеле КамАЗ-740 (8Ч12/12) масло к шатунным подшипникам (Рис. 2.41) подводится из кольцевого канала 1 в коренном вкладыше через канал в коренной шейке и щеке 2 и центробежный грязеуловитель 3. При такой схеме подвода давление на входе в шатунный подшипник составляет

где рок - давление масла в кольцевом канале коренного подшипника; rк - радиус коренной шейки (47,5 мм); rш - радиус кривошипа (60 мм); g - плотность масла (0,811…0,824 г/см3); w - угловая скорость коленчатого вала; g - ускорение силы тяжести;

Из уравнения (1.71) следует, что расход масла через сечение А—А (Рис. 2.41) и подвод масла в шатунную шейку определяются разностью давлений в кольцевом канале рок и давления от действия центробежных сил на входе в канал коренной шейки

Однако, при этом не учтена еще одна составляющая энергетических потерь, которая учитывает потери на переход удельного объема масла из кольцевого канала во вращающийся канал в коренной шейке. Эти потери равны нулю при w=0 или одинаковой скорости масла и вала. Так как масло в кольцевом канале вращаться не может, поскольку канал имеется только в верхнем вкладыше, то на переход в коленчатый вал затрачивается энергия удельного объема масла. Удельную энергию Е1 масла в кольцевом канале можно определить по уравнению Бернулли

В точке, лежащей непосредственно на входе в канал коренной шейки, удельная энергия масла складывается из двух составляющих (если пренебречь относительным движением масла вдоль канала)

где U2=wr2. Так как переход из кольцевого канала на поверхность коренной шейки совершается только за счет внутренней энергии единицы массы жидкости без дополнительного сообщения энергии извне, то Е1 = Е2 откуда

Таким образом, при переходе из кольцевого канала на поверхность коленчатого вала давление снижается на величину

В процессе эксплуатации давление в магистрали и в коренных подшипниках снижается. Для оценки этого снижения был проведен эксперимент на двигателе, в ходе которого осуществляли принудительный перепуск масла из главного масляного канала. При этом измеряли давление в кольцевых каналах коренных подшипников. В ходе шести этапов снижения давления в главной магистрали определено, что на всех скоростных режимах как с нагрузкой, так и без нагрузки давление в кольцевом канале четвертого коренного подшипника (с минимальным из всех коренных подшипников давлением) составляет в среднем 82% давления в главной масляной магистрали. С учетом этого, пользуясь уравнением (1.76) определим, с каким давлением поступает масло к шатунным подшипникам (сечение А—А на Рис. 2.41) двигателей после эксплуатации. На Рис. 2.42 приведены зависимости давления в главном масляном канале рм, в канале коренного подшипника рок, величины снижения давления в канале коренной шейки от действия центробежных сил

При условии неразрывности масляного потока в канале подвода масла к шатунным подшипникам (по сечению Б—Б и В—В на Рис. 2.41) расход масла через шатунные подшипники определяется давлением рош по уравнению (1.76). Если прирост давления от действия центробежных сил в канале 2 превышает давление в сечении А—А, то есть

то произойдет разрыв масляного потока к шатунным подшипникам. Как видно, условие (1.77) наступает при n > 2000 мин-1. Следовательно, в эксплуатации возможен разрыв потока масла к шатунным подшипникам, что приведет к ухудшению условий смазки. При разрыве потока масла к шатунному подшипнику в плоскости отверстий (Рис. 2.41, уровень В—В) образуется граница слоя масла. При этом масло, вытекающее из наклонного канала в щеке, будет оказывать динамическое воздействие на поверхность В—В в области ближнего отверстия, снижая здесь уровень масла и создавая турбулентность. Возникающая при этом волна направляется в зону дальнего отверстия, улучшая условия смазки дальнего вкладыша. То есть, шатунные вкладыши, расположенные ближе к каналу подвода масла, находятся в менее благоприятных условиях смазки, чем дальние. Проведенный анализ распределения частоты проворачивания шатунных вкладышей (Рис. 2.11) также подтверждает справедливость приведенных рассуждений. Вкладыши, ближние к каналу подвода масла, в четыре - шесть раз чаще проворачиваются, чем дальние. Следует отметить, что данные по величине давления в системе смазки двигателей, находящихся в эксплуатации (Рис. 2.42), являются средними. То есть половина двигателей имеют значения давления ниже, а следовательно, для них экстремальный режим, при котором происходит разрыв потока масла к шатунным подшипникам, наступает при еще меньшей частоте вращения коленчатого вала. Для оценки потерь давления на участке от кольцевого канала коренного подшипника до оси коленчатого вала измеряли давление в кольцевом канале и одновременно наблюдали за истечением масла из трубки 1 (Рис. 2.43), выводящей масло из канала коренной шейки наружу. При снижении давления в системе смазки перепуском масла истечение из трубки прекращалось. Измеренное в этот момент давление в кольцевом канале равно величине потерь давления на преодоление центробежных сил, что представлено таблично (см. Таблица 2.3).

Рис. 2.43. Схема определения потерь на участке кольцевого канала коренного подшипника до оси коленчатого вала и режимов истечения из шатунной полости: 1 - трубка от канала в коренной шейке; 2 и 3 - трубки из шатунной полости

Таблица 2.3. Изменение давления на участках системы смазки

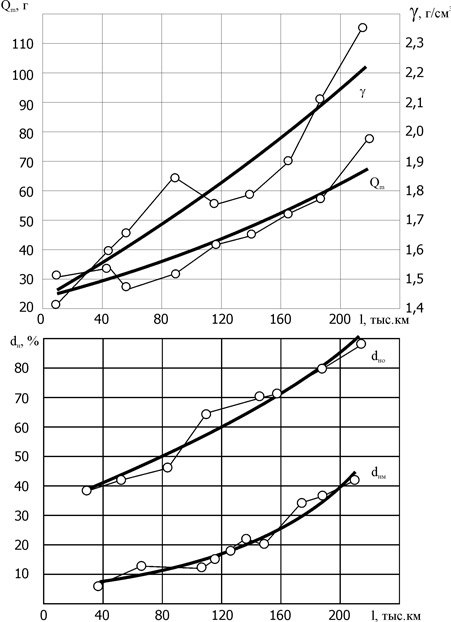

Эти потери, а также центробежные силы внутри шатунной полости определяют режимы смазки шатунных подшипников. Первый критический режим — с давлением в системе смазки, при котором на определенной частоте вращения масло на смазку шатунных подшипников не поступает. Из приведенных в таблице 2.3 данных следует, что критическим давлением в системе смазки на номинальном режиме 2600 мин-1 является Р`кр = 0,16 МПа. При несколько больших значениях давления масла обнаружены режимы пульсирующего подвода масла к шатунным подшипникам, причем для каждого установлена определенная цикличность. Например, при 2600 мин-1, давлении в системе смазки Р²кр = 0,23 МПа, температуре масла 98°С, при общей длительности цикла 115 с, в первые 55 с наблюдалось истечение, а следующие 60 с истечение отсутствовало. Эту цикличность можно объяснить следующим образом. При истечении с пульсациями устанавливается равенство расходов масла, поступающего в шатунную полость и вытекающего через подшипники. Цикличность объясняется действием своеобразного регулятора расхода через шатунные подшипники - изменением зазора в шатунных подшипниках из-за образовавшегося прогиба вкладышей. В момент, когда полость опорожняется, к шатунным подшипникам подводится меньше масла, из-за ухудшения теплоотвода происходит разогрев шатунных вкладышей со стороны рабочей поверхности и они приобретают прогиб. При этом уменьшается зазор в шатунном подшипнике, снижается и расход масла через него. Снижение расхода масла из шатунной полости приводит к ее заполнению за счет притока масла на шатунный подшипник, подающегося под суммарным давлением, складывающегося из статического и динамического. В этот момент расход масла через подшипник возрастает и одновременно, возрастает теплоотвод от вкладыша, он принимает первоначальную форму - прогиб снижается. Это приводит к увеличению зазора и расходу масла через подшипник. Полость вновь опорожняется, при этом масло в шатунные подшипники подается только под действием приращения от центробежных сил (динамического давления) и в меньшем количестве, поэтому цикл с образованием прогиба повторяется. Таков механизм влияния условий смазки на интенсивность процесса проворачивания шатунных вкладышей. Поэтому давление в системе смазки в процессе эксплуатации двигателей КамАЗ не должно снижаться ниже критического значения (при 2600 мин-1 Р²кр = 0,23 МПа). Важным показателем работоспособности коленчатого вала является количество и плотность отложений в центробежном грязеуловителе в полости шатунной шейки. Эти показатели свидетельствуют о качестве используемых масел, их очистки и обуславливают надежность работы шатунных подшипников. В процессе эксплуатации количество отложений возрастает, что обусловлено накоплением продуктов окисления деталей (несгораемых). Так как в двигателе большинство сопряжений является динамически нагруженными, то интенсивность поступления продуктов изнашивания в грязеуловители в процессе эксплуатации возрастает. Кроме того, из-за увеличения зазоров в коренных подшипниках в канал подвода масла в полость шатунной шейки в процессе эксплуатации поступает все больше абразивных частиц. Эти факторы обуславливают увеличение интенсивности отложений и их плотности в процессе эксплуатации. Следовательно, зависимость количества отложений и их плотности от наработки можно принять экспоненциальной (1.14). Эта же зависимость справедлива и для содержания в механических примесях как в масле, так и в отложениях в полостях шатунных шеек несгораемых частиц. Обработка статистических данных по 72 двигателям КамАЗ-740 позволила получить параметры экспоненциальной зависимости (1.14) для этих показателей работоспособности (Таблица 2.4) от наработки. Сами зависимости приведены на Рис. 2.44. Таблица 2.4 Параметры экспоненциальной зависимости (1.14) показателей технического состояния от наработки двигателей КамАЗ-740

Как следует из Рис. 2.44, плотность отложений в полостях шатунных шеек значительно увеличивается и достигает 2,4 г/см3. Основную долю отложений составляют несгораемые частицы (до 90% к наработке 220 тыс.км), состоящие из частиц пыли и продуктов изнашивания. С учетом плотности отложений и массы объем полостей, занятых отложениями уже к наработке 100…120 тыс·км достигает 50%, то есть подходит к плоскости смазочных отверстий, а к наработке 220 тыс·км достигает 75%, что существенно ухудшает условия смазки шатунных подшипников и определяет их предотказное (предпроворотное) состояние. Следует отметить, что качество используемых масел невысокое по большинству нормируемых показателей, а периодичность его замены в среднем в два раза выше нормы. Очистка системы смазки при замене масла, как правило, не производится.

Рис. 2.44. Зависимость количества отложений Qm в шатунных шейках и их плотности g, доли несгораемых в отложениях dно и в механических примесях масла dнм от наработки двигателя КамАЗ-740.

Таким образом, в результате закономерного изнашивания, изменения геометрической формы деталей, параметров системы смазки двигателей изменяются условия работы подшипников коленчатого вала, что интенсифицирует указанные процессы в конечном итоге приводит к патологически нарушениям работоспособности в форме проворачивания вкладышей, задира шеек. Аналогично развиваются отказы и других элементов двигателей и других агрегатов. Поэтому важно для предупреждения этих отказов выполнять диагностирование технического состояния этих сопряжений. В частности давление масла в системе смазки на номинальном режиме не должно снижаться у двигателей КамАЗ-740 ниже 0,23 МПа или на 45…50% от номинального.

Усталостные разрушения

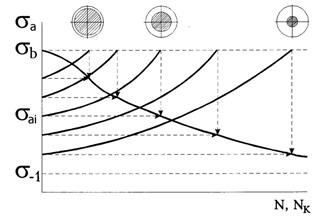

Основные закономерности развития усталостных разрушений в процессе эксплуатации могут быть получены на основе кривой усталости. Основой для аналитического описания кривой многоцикловой усталости деталей можно считать структурную неоднородность материала и модель Е. Орована процесса микропластического деформирования и разрушения пластических элементов материала при переменном нагружении. При определенном условиями эксплуатации среднем уровне амплитуды напряжений в детали sа, в процессе эксплуатации и с возрастанием числа циклов нагружения N, в материале детали постепенно возрастает число разрушенных пластических элементов, в результате чего сокращается число несущих упруго-деформируемых элементов. Это можно пояснить графически (Рис. 2.45) с учетом фактической неоднородности и диаграмм напряжения и деформации различных элементов детали, имеющих и различный уровень предела текучести, закон распределения которого можно принять нормальным. По мере разрушения пластических элементов с возрастанием числа циклов нагружения сокращается число несущих упруго деформируемых элементов (незаштрихованная площадь под кривой распределения на Рис. 2.45), а фактическая амплитуда напряжений в упруго деформируемых элементах sаф возрастает, что приводит и к превышению среднего предела текучести

Рис. 2.45. Схема влияния структурной неоднородности материала детали на рост фактической амплитуды напряжений sаф с увеличением числа циклов нагружения:

а - семейство диаграмм нагружения и деформации элементов материала; б - распределение предела текучести и рост sаф в процессе циклического нагружения

В результате распространения усталостных трещин вглубь детали сечение разрушения имеет две характерные зоны (Рис. 2.46). В зоне вязкого (пластического) разрушения Fb поверхность гладкая (зеркальная), т.к. в процессе деформации микронеровности (зерна) взаимно приглаживаются. В зоне хрупкого разрушения "долома" Fx поверхность имеет матовую зернистую структуру. Соотношение и расположение этих зон зависит от амплитуды и вида нагружения (растяжение-сжатие, изгиб, кручение; симметричный, ассиметричный, пульсирующий циклы).

Для математического описания процесса усталостного разрушения, то есть изменения фактической амплитуды напряжений sаф и площади разрушения Fр с ростом числа циклов нагружения N необходимо рассмотреть некоторые соотношения и допущения. В качестве первого допущения считаем, что интенсивность разрушения aF возрастает прямо пропорционально фактической амплитуде действующих напряжений sаф, то есть

где a - коэффициент пропорциональности, характеризующий изменение af на единицу амплитуды напряжений Это первое допущение можно объяснить законом Гука, по которому в пределах упругости деформация (приводящая к микропластическим разрушениям) прямо пропорциональна величине приложенных напряжений. Зависимость sаф от Fp, как второе допущение, можно принять линейной в виде

где Величина

Интегрирование дифференциального уравнения (1.80) при начальных условиях Fp = 0 при N=0 позволяет получить зависимость площади разрушения Fp от числа циклов N в виде

где b =ас - коэффициент, с учетом смысла, параметров а и с имеет размерность, обратную N, С учетом зависимостей (1.79) и (1.81) получим зависимость фактической амплитуды напряжений sаф от числа циклов нагружения

То есть, в процессе эксплуатации фактическая амплитуда напряжений в несущих элементах материала детали возрастает по экспоненциальной зависимости (1.82). Разрушение детали произойдет тогда (при N=Nk ), когда sаф достигнет предела прочности sb для оставшихся несущих элементов, то есть с учетом зависимости (1.82)

Отсюда вытекает аналитическое выражение кривой многоцикловой усталости

Графическое пояснение развития разрушения в процессе эксплуатации по зависимости (1.82) и построение кривой многоцикловой усталости по условию (1.83) приведено на Рис. 2.47, где приведено семейство кривых (1.82) при различных уровнях sа. Здесь также показано влияние исходного уровня амплитуды напряжений sа на величину площади хрупкого разрушения Fx. Видно, что по мере роста sа площадь Fx (заштрихованная) увеличивается.

Для сложившихся условий эксплуатации автомобиля можно считать, что в единицу времени или за единицу пробега деталь испытывает определенное число циклов нагружения. Следовательно, зависимости (1.82) и (1.84) справедливы и для таких измерителей процесса эксплуатации, как время t и пробег l вместо N, то есть

В этом случае значения параметра b, будут другими, чем в зависимостях (1.82) и (1.84). Наиболее часто в автомобиле усталостным разрушениям подвержены такие детали, как рессоры, поворотные кулаки, полуоси, пружины подвески, зубчатые передачи, подшипники качения, а также в некоторых случаях рабочая поверхность вкладышей подшипников коленчатого вала. Зачастую после ремонта усталостным разрушениям подвержены и коленчатые валы, особенно восстановленные наплавкой. Как правило, последствия усталостных разрушений тяжелее, чем отказов, обусловленных изнашиванием, так как их редко контролируют в процессе эксплуатации, вследствие чего их часто относят к разряду "внезапных" отказов. Для прогнозирования усталостных разрушений деталей необходимо, кроме закономерностей их развития в процессе эксплуатации, иметь и численные измерители, позволяющие оценить степень усталостных разрушений, их предельные значения и зависимости от наработки (тип зависимости и параметры). Показателями усталостного разрушения таких деталей, как рессоры, поворотные кулаки, полуоси и подобные, могут быть концентрация микротрещин, их глубина, длина и пропорциональная им площадь разрушения. В настоящее время существуют методы и средства контроля (диагностирования) этих показателей усталостного разрушения. В качестве оценочного показателя (измерителя) для таких деталей, как рессоры, предложено отношение поврежденной площади сечения Fn к номинальной площади сечения Fn (D=Fn/Fн). Данный критерий является безразмерным и удобным для прогнозирования. Однако несколько затруднено определение номинальной площади Fn, так как в процессе эксплуатации возникает и развивается, как правило, множество усталостных трещин, суммарная площадь которых может превышать номинальную площадь сечения детали (например, рессоры) и критерий D может быть больше единицы, что снижает его информационную ценность. Кроме того, трещины в деталях зачастую распространяются не перпендикулярно поверхности детали, а под некоторым углом и по сложной криволинейной поверхности. Для таких деталей, как зубчатые колеса, беговые дорожки подшипников качения, вкладыши подшипников усталостные разрушения чаще всего проявляются в виде выкрашивания рабочей поверхности - питтинга. Количество выкрошенного материала можно оценить по площади, занимаемой лунками (оспинками), отнесенной к площади всей рабочей поверхности, что аналогично критерию D, который в этом случае меньше единицы. Все показатели усталостного разрушения деталей (длина трещины, их глубина, концентрация микротрещин, площадь выкрашивания и др.) прямо пропорциональны площади разрушения и с ростом числа циклов нагружения возрастают по экспоненциальной зависимости (1.81), аналогично и с ростом наработки t или l. Следует отметить, что зависимость (1.81) получена для периода эксплуатации после приработки. В начале периода приработки величина напряжений и их амплитуды более высокая, чем в конце вследствие технологических отклонений. Эта величина может с большей вероятностью превышать предел текучести, что приводит к начальным разрушениям в области малоцикловой усталости. В результате в конце периода приработки в детали накапливается площадь разрушения Fp0. С учетом зависимости (1.81) общая площадь разрушений составит

Приведенные аналитические зависимости подтверждаются многочисленными экспериментальными и статистическими данными (Рис. 2.48…Рис. 2.50) с коэффициентом корреляции от 0,795 до 0,99. Следует отметить, что степень усталостного разрушения при отказе детали зависит от вида нагружения и от типа деталей.

Рис. 2.48. Зависимость длины усталостной трещины в стальном образце от числа циклов нагружения при амплитуде нагрузки (кН):

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 507; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.152.162 (0.076 с.) |

Рис. 2.37. Распределение отложений m в полости шатунных шеек по номерам шатунных шеек при проворачивании вкладышей на первой 1, второй - 2, третьей - 3 и четвертой - 4 шатунных шейках.

(за 100% принято количество отложений в полости шейки, на которой произошло проворачивание вкладышей)

Рис. 2.37. Распределение отложений m в полости шатунных шеек по номерам шатунных шеек при проворачивании вкладышей на первой 1, второй - 2, третьей - 3 и четвертой - 4 шатунных шейках.

(за 100% принято количество отложений в полости шейки, на которой произошло проворачивание вкладышей)

Рис. 2.38. Схема установки для измерения давления масла в кольцевых каналах коренных подшипников:

1 - пьезометрические столбы; 2 - воздушный коллектор; 3 - манометр; 4 - редуктор; 5 - измерительная шкала

Рис. 2.38. Схема установки для измерения давления масла в кольцевых каналах коренных подшипников:

1 - пьезометрические столбы; 2 - воздушный коллектор; 3 - манометр; 4 - редуктор; 5 - измерительная шкала

Рис. 2.39. Зависимость давления в главной масляной магистрали (1) и в кольцевом канале четвертой коренной опоры (2) от частоты вращения коленчатого вала на режимах:

— - холостого хода;

--- - внешней скоростной характеристики

Рис. 2.39. Зависимость давления в главной масляной магистрали (1) и в кольцевом канале четвертой коренной опоры (2) от частоты вращения коленчатого вала на режимах:

— - холостого хода;

--- - внешней скоростной характеристики

Рис. 2.40. Зависимость давления в главной масляной магистрали от частоты вращения коленчатого вала:

1 и 2 - лучшая и худшая характеристики новых двигателей; 3 - характеристика после эксплуатации двигателя.

Рис. 2.40. Зависимость давления в главной масляной магистрали от частоты вращения коленчатого вала:

1 и 2 - лучшая и худшая характеристики новых двигателей; 3 - характеристика после эксплуатации двигателя.

- снижение давления в канале коренной шейки от действия центробежной силы;

- снижение давления в канале коренной шейки от действия центробежной силы;  - приращение давления масла в полости шатунной шейки от давления центробежной силы.

- приращение давления масла в полости шатунной шейки от давления центробежной силы.

, которую следует учитывать наряду с потерями на преодоление центробежных сил внутри канала коленчатого вала. После уточнения

, которую следует учитывать наряду с потерями на преодоление центробежных сил внутри канала коленчатого вала. После уточнения

от частоты вращения коленчатого вала двигателей после эксплуатации.

от частоты вращения коленчатого вала двигателей после эксплуатации.

и предела прочности. Оставшееся сечение детали при этом уже подвергается хрупкому разрушению (происходит долом детали).

и предела прочности. Оставшееся сечение детали при этом уже подвергается хрупкому разрушению (происходит долом детали).

.

. ,

,

; с - коэффициент пропорциональности, характеризующий изменение амплитуды напряжения на единицу площади разрушения (

; с - коэффициент пропорциональности, характеризующий изменение амплитуды напряжения на единицу площади разрушения ( ).

). применяется в качестве свободного члена вследствие того, что усталостные разрушения начинают развиваться только при условии sa>s-1, то есть при превышении амплитуды предела усталости. С учетом зависимости (1.79) дифференциальное уравнение (1.78) примет вид

применяется в качестве свободного члена вследствие того, что усталостные разрушения начинают развиваться только при условии sa>s-1, то есть при превышении амплитуды предела усталости. С учетом зависимости (1.79) дифференциальное уравнение (1.78) примет вид

или

или  ,

,

- характеризует интенсивность разрушения в начале эксплуатации, обусловленную наличием концентраторов напряжений на поверхности детали (шероховатость, микротрещины от обработки и др.), неоднородностью материала, имеет размерность площади.

- характеризует интенсивность разрушения в начале эксплуатации, обусловленную наличием концентраторов напряжений на поверхности детали (шероховатость, микротрещины от обработки и др.), неоднородностью материала, имеет размерность площади.

.

.