Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры процессов термической обработки ⇐ ПредыдущаяСтр 10 из 10

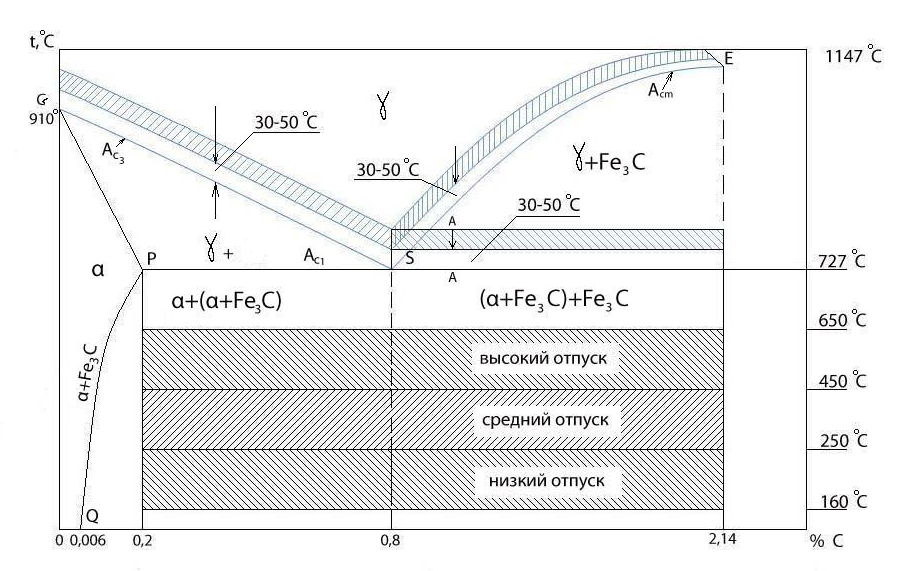

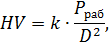

К основным параметрам процесса термической обработки относятся температура нагрева, время выдержки и скорость охлаждения. Температура нагрева для доэвтектоидной и заэвтектоидной стали выбирается по-разному. Так, при термической обработке стали температуры, до которых необходимо нагреть ту или иную сталь, определяются расположением соответствующих точек на диаграмме состояния Fe-С (рис. 6).

Рис. 6. Критические точки и области температур нагрева для основных видов термообработки стали

Доэвтектоидную сталь при отжиге, нормализации и закалке нагревают до температур, на 30–50 °С превышающих точку Ас 3, а заэвтектоидную при закалке – на 30–50 °С выше точки Ас 1. Превышение оптимальной температуры уже на 60–70 °С неизбежно укрупняет зерно аустенита (перегрев), понижая пластичность стали, более значительное превышение приводит к выгоранию углерода из поверхностного слоя заготовки (пережог). Перегрев еще удается устранить повторной термической обработкой, если таковая допускается техническими условиями. Пережог же – брак неустранимый. В практике термической обработки и перегрев, и пережог недопустимы. После нагрева до оптимальной температуры и соответствующего прогрева доэвтектоидная сталь, согласно диаграмме состояния (рис. 6) имеет мелкозернистую аустенитную структуру, а заэвтектоидную дополняет вторичный цементит. Длительность выдержки для прогрева заготовки при той или иной температуре в общем случае определяется теплопроводностью материала, ее формой, габаритными размерами, а также количеством заготовок в данной садке. В практике термической обработки длительность прогрева подбирается эмпирически. Расчет времени выдержки для технологических процессов производят исходя из максимальной толщины материала детали, подвергаемой термической обработке: на прогрев поверхности детали отводится 5 минут, к которым прибавляется по 1 минуте на каждый миллиметр толщины материала: Т выд = 5 мин + (1 мин· В), где Т выд – время выдержки детали при температуре нагрева, мин, В – максимальная толщина металла детали, подвергаемой термообработке, мм, в случае цилиндрической детали В = d мм (диаметру). Для случаев штучной садки заготовок при термической обработке в лабораторных печах требуемую длительность прогрева можно рассчитать, пользуясь табл. 1.

Таблица 1 Нормы длительности прогрева штучных заготовок стали

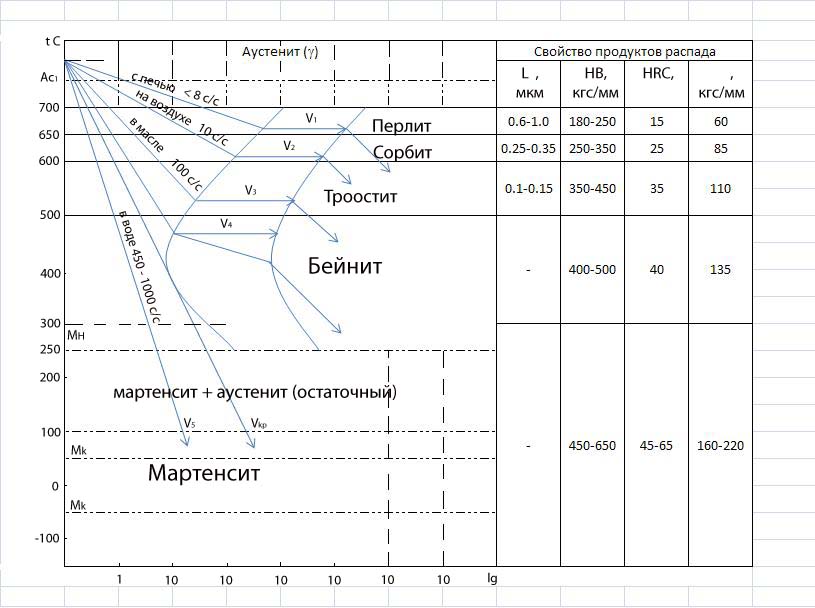

Скорость последующего охлаждения в каждом конкретном случае должна обеспечить стабильность получения требуемой структуры в условиях массовой термической обработки заготовок. Поэтому для охлаждения заготовок обычно используются вполне определенные и легкодоступные охлаждающие среды: спокойный воздух, минеральное масло (холодное и горячее) и вода. При последующем охлаждении в зависимости от того, с какой скоростью его провести, можно получить равновесную или предельно неравновесную структуру. Причем структура будет изменяться в пределах границ каждого аустенитного зерна практически без изменения его размеров. При отжиге, который производится с целью приведения стали в равновесное состояние, заготовки охлаждаются вместе с печью. В этом случае фазовые превращения пройдут в полном соответствии с диаграммой состояния, и сталь приобретёт равновесную диаграммную структуру. У доэвтектоидной стали она будет ферритно-перлитной, у заэвтектоидной будет состоять из зерен перлита и вторичного цементита. Теперь обратимся к данным рис. 7, где на кривые изотермического распада аустенита наложены векторы, каждый из которых характеризует собой непрерывное охлаждение с некоторой, в первом приближении постоянной, скоростью. Случаю равновесного охлаждения на рис. 7 соответствует вектор скорости охлаждения V 1.

Рис. 7. Кривые распада аустенита и свойства продуктов этого распада, проявляющиеся при охлаждении стали

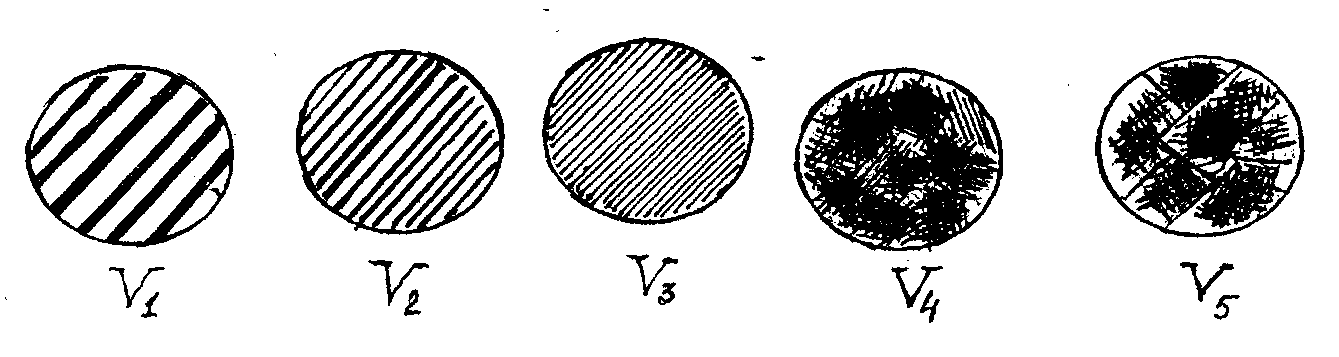

При нормализации охлаждение заготовок проводится на воздухе. На рис. 7 такому же неравновесному охлаждению соответствует вектор скорости охлаждения V 2. При охлаждении на воздухе диффузионный или перлитный распад аустенита протекает в интервале температур ниже точки равновесного образования перлита 727 °С и, следовательно, с меньшей диффузионной подвижностью атомов. Образующиеся при этом в каждом аустенитном зерне пластинки феррита и цементита (рис. 8) окажутся более тонкими, чем в перлите. Полученную при охлаждении на воздухе структуру называют сорбитом.

При закалке стали охлаждение осуществляется в масле и в воде. Случаю охлаждения в масле на рис. 7 соответствует вектор V 3. Здесь перлитный распад аустенита произойдет при температурах более низких, чем при охлаждении на воздухе и, соответственно, при меньшей диффузионной подвижности атомов. В итоге будут тоньше пластинки феррита и цементита (рис. 8). Полученную таким образом структуру называют трооститом.

Рис. 8. Схемы структуры бывшего аустенитного зерна после непрерывного охлаждения с разной скоростью

В интервале температур 510 °С – Мн (температура начала мартен-ситного превращения около 300 °С) происходит промежуточное превращение, при котором переохлажденный аустенит частично претерпевает бездиффузионный распад, превращаясь в структуры мартенситного типа, а часть аустенита превращается в троостит. Таким образом, при скоростях охлаждения, равных 250–450 °С (рис. 7, V 4), образуются структуры игольчатого троостита. Минимальная скорость V кр, при которой удается избежать диффузионных превращений, называется критической скоростью закалки. Наконец, охлаждение в воде обеспечивает закритическую скорость охлаждения стали V 5 (рис. 7), когда диффузионный распад аустенита невозможен, так как время его пребывания при температурах, обеспечивающих диффузионный распад, ничтожно мало. В данном случае происходит бездиффузионное превращение аустенита в феррит, перенасыщенный углеродом. Происходит это в каждом аустенитном зерне посредством последовательного протекания сдвигов и перестройки в плоскости каждого сдвига ГЦК решетки аустенита в ОЦК решетку феррита. В итоге каждое зерно аустенита превращается в тонкую мозаику из перенасыщенного углеродом феррита, т.е. приобретает структуру, называемую мартенситом. Причем каждый мартенситный кристалл, ввиду особенностей условий его образования, имеет сложное блочное строение с высокой плотностью дислокаций и высоким уровнем внутренних напряжений. Поэтому мартенситная структура предельно прочна и чрезвычайно хрупка. Мартенситное превращение происходит в интервале температур Мн и Мк (начало и конец мартенситного превращения). Положение точек Мн и Мк на рис. 7 зависит от содержания углерода в стали (в аустените). Чем больше углерода в аустените, тем ниже температура мартенситного превращения. При содержании углерода в стали, равном 0,6% и более она достигает отрицательных значений (рис. 7, Мк< 0 °С). Поэтому в закаленной структуре высокоуглеродистой стали остается большое количество остаточного аустенита, для разложения которого применяется обработка холодом. В закаленной заэвтектоидной стали, нагреваемой при закалке до температур, на 30–50 °С превышающих критическую точку Ас1 (рис. 6), после охлаждения в воде, наряду с мартенситом, в структуре будут присутствовать частицы вторичного цементита. Их присутствие увеличивает износостойкость, что чрезвычайно важно, прежде всего, для материала режущего инструмента.

Таким образом, по мере увеличения скорости непрерывного охлаждения (рис. 7) сужается интервал температур перлитного распада аустенита, а малая диффузионная подвижность атомов предопределяет большую степень дисперсности продуктов распада, т.е. уменьшает толщину пластинок феррита и цементита (рис. 8). Соответственно образуются структуры сорбита и троостита с большей прочностью, чем у перлита. А охлаждение с критической скоростью при закалке с охлаждением в воде превращает аустенит в прочный, очень хрупкий мартенсит. Чрезмерно высокая хрупкость мартенсита приводит к необходи-мости отпуска закаленной на мартенсит стали. Он проводится для повышения пластичности стали посредством снятия внутренних напряжений. Нагрев стали при отпуске производят до температур, не превышающих Аr 1. Нагрев развязывает протекание диффузионных процессов, а они, наряду со снятием внутренних напряжений, вызывают и диффузионный распад мартенсита как пересыщенного твердого раствора, нарушают его тонкую блочную и дислокационную структуру, что, вполне естественно, сопровождается понижением прочности. В зависимости от температуры, до которой при отпуске нагревают заготовку, различают низкотемпературный отпуск (160–250 °С), среднетем-пературный отпуск (250–450 °С) и высокотемпературный отпуск (450–650 °С). Чем выше температура отпуска, тем полнее снимаются внутренние напряжения и, естественно, возрастает пластичность. При этом интенсивнее протекают распад мартенсита и образование из него менее прочных структур отпущенного мартенсита, троостита и сорбита. Троостит и сорбит, полученные при отпуске, имеют частицы цементита зернистой формы, а не пластинчатой, которая образуется при перлитном распаде аустенита (рис. 8). В сорбите они несколько крупнее, чем в троостите, с более округленной внешней геометрией. Такая структура придает сорбиту оптимальное соотношение прочности с пластичностью. Поэтому сорбитная структура наиболее желательна у материала силовых элементов конструкций. Термическая обработка стали обычно включает в себя закалку и последующий высокотемпературный отпуск и называется термоулучшением.

Измерение твердости Общая идея: в плоскую поверхность образца из исследуемого материала с заданным усилием специальный наконечник – индентор. О твердости судят либо по площади полученного отпечатка, либо по глубине вдавливание индентора.

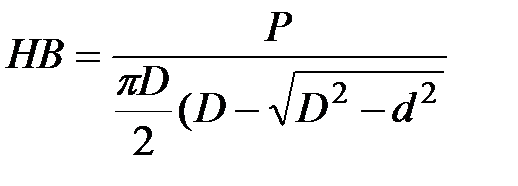

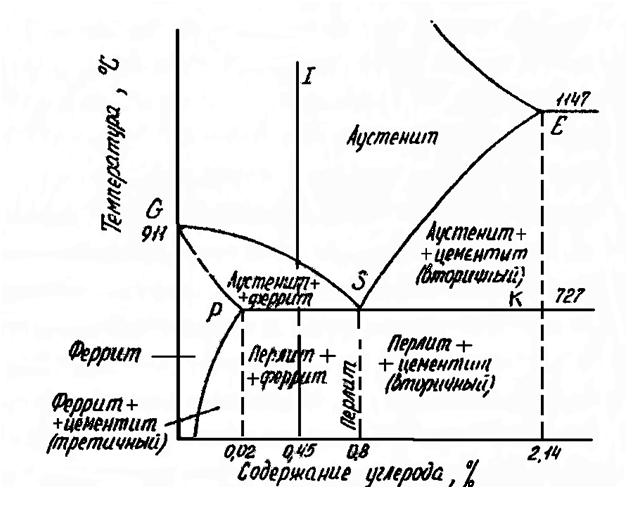

Измерение твердости методом Бринеля.

Индентор – шарик диаметра 2,5; 5 или 10 мм. Твердость по шкале Бринеля:

Р – усилие вдавливания, D – диаметр шарика, d – диаметр полученного отпечатка, измеряемый после удаления индентора. Достоинства метода: высокая универсальность, то есть способность к измерению материалов с разной структурой. Недостатки метода: необходимость дополнительных измерений; необходимость дополнительных расчетов для получения НВ приводит к тому, что метод не оперативный. Испытания проводят на специальных прессах – твердомерах, развивающих строго определенное усилие вдавливания, являющееся стандартным. За счет изменения диаметра индентора, можно измерять твердость материалов в широком диапазоне.

Измерение твердости методом Роквелла.

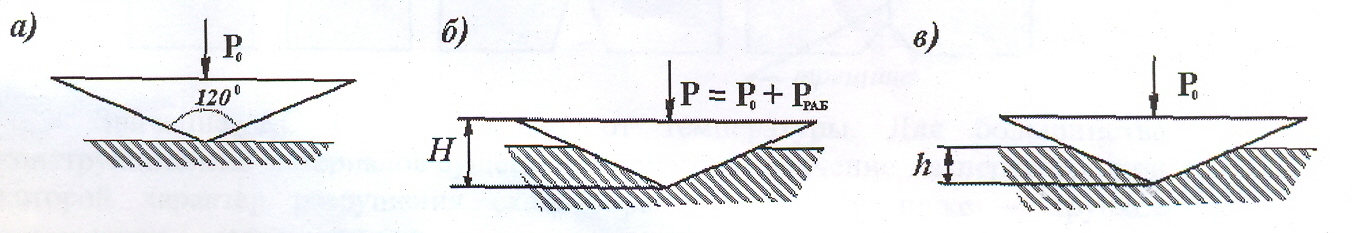

В методе Роквелла твердость определяется глубиной вдавливания конуса с углом при вершине 120о.

Нагружение происходит в три этапа: а) предварительное малое усилие Р0 для обеспечения контакта с образцом; б) основное нагружение усилием Р = Р0 + Рраб;в) снятие рабочего усилия Рраб. Остается Р0 для обеспечения контакта с образцом. О твердости материала судят по глубине вдавливания h, измеряемого на 3-м этапе нагружения. Для повышения универсальности существуют три шкалы:

Разным шкалам соответствуют разные рабочие усилия.

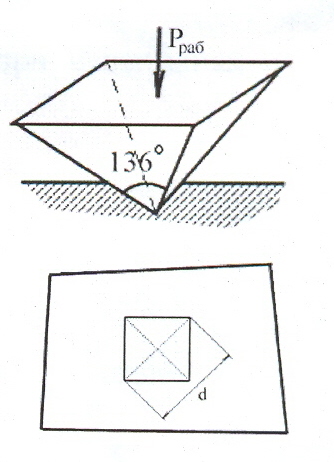

Измерение твердости методом Викерса.

Методы Бринеля и Роквелла малопригодны для измерения твердости тонких образцов из-за высоких усилий 9,8 Н < Рраб < 1200 Н. Индентор – четырехгранная пирамида; угол при вершине 136о.

где D – диагональ отпечатка, k –размерный коэффициент. Недостатки метода: дополнительные измерения и расчеты. Достоинства метода: возможность измерять тонкие образцы. Контрольные вопросы

1. Что такое термическая обработка? 2. Какие виды термической обработки вы знаете? 3. Что такое обработка холодом? 4. Что такое старение? 5. Как влияет скорость охлаждения на структуру стали? 6. Что такое время выдержки и как оно определяется? 7. Что такое закалка на сорбит, троостит, бейнит, мартенсит? 8. Как произвести отжиг на мелкое зерно? 9. Что такое нормализация? 10. Какие существуют виды отпуска и для чего они применяются?

Контрольные задания 1. Для чего применяется отжиг после холодной пластической деформации? Выбор режима отжига. 2. Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения в интервале температур от 1600 до 0 °С (с применением правила фаз) для сплава, содержащего 2,7%С. Для заданного сплава определите процентное содержание углерода в фазах при температуре 950 °С. 3. Энергетические условия процесса кристаллизации. Почему превращения происходят при строго определенных температурах? 4. Какую роль играют несовершенства структуры кристаллов. Какую роль играют дислокации в вопросах прочности и пластичности материала.

5. Вычертите диаграмму состояния железо – карбид железа, спишите превращения и постройте кривую нагревания в интервале температур от 0 до 1600 °С с применением правила фаз для сплава, содержащего 0,3%С. 6. Отжиг. Цель и назначение диффузионного, изотермического отжига. 7. Назовите режим термической обработки температуру закалки, охлаждающую среду и температуру отпуска фрез из стали У12. Опишите сущность проходящих превращений, структуру и твердость инструмента после термообработки. 8. Опишите, в каких отраслях промышленности особенно перспективно применение титана и сплава титана. Литература

1. Арзамасов Б.И. Материаловедение технология конструкционных материалов. – М: Издательский центр «Академия», 2007. 2. Материаловедение. Технология конструкционных материалов: Учеб. пособие / под ред. В.С. Чередниченко. – 3-е изд., стер. – М.: Омега-Л, 2007. – 752 с. 3. Материаловедение. Технология металлов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; под общ. ред. Г.П. Фетисова. – М: Высш. шк., 2006. 5. Ржевская С.В. Материаловедение: Учебник для вузов. – 4-е изд. – М.: Логос, 2004. – 424 с.

Лабораторная работа № 13

ОПРЕДЕЛЕНИЕ КРИТИЧЕСКИХ ТОЧЕК УГЛЕРОДИСТОЙ СТАЛИ МЕТОДОМ ПРОБНЫХ ЗАКАЛОК

Цель работы

Экспериментальное определение критических точек углеродистой стали методом пробных закалок.

Критическими точками называют температурные начала и концы превращений, протекающие в сплавах при нагреве или охлаждении. Для углеродистых сталей, являющихся сплавами железа с различными элементами, среди которых углерод является основной добавкой, и поэтому часто называемых железоуглеродистыми сплавами, наиболее важными критическими точками, определяющими режимы нагрева под различные виды термической обработки (отжиг, закалка, нормализация) или под горячую обработку давлением, являются открытые Д.К. Черновым точки А1 и А3 (буква А - начальная буква латинского слова arret - остановка, индексы 1 и 3 - номера критических точек). Для того чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с или r (начальные буквы французских слов нагревание и охлаждение соответственно). Указанные критические точки А 1 и А 3 соответствуют фазовым превращениям в твердом состоянии, основой которых служит полиморфные или аллотропическое превращение железа. Положение этих точек для сталей характеризуется линиями диаграммы состояния железо-цементит (рис. 1). На линии PSK (727 °С) лежат нижние критические точки, обозначаемые А, а на линии GS (727–911 °С) – верхние, обозначаемые А 3. В процессе нагрева эвтектоидной стали, содержащей 0,8% углерода (рис. 1), полное превращение перлита в аустенит происходит при постоянной температуре (727 °С). Для доэвтектоидных сталей, содержащих менее 0,8% углерода и имеющих структуру феррита и перлита, при нагреве до 727 °С перлит превращается в аустенит. *Перлит – механическая смесь феррита (твердый раствор углерода в **Аустенит – твердый раствор углерода в φ-железе. При повышении температуры выше критической точки Ас, (линия PSK на рис. 1) феррит растворяется в аустените.

Рис. 1. «Стальной» участок диаграммы состояния железо-цементит

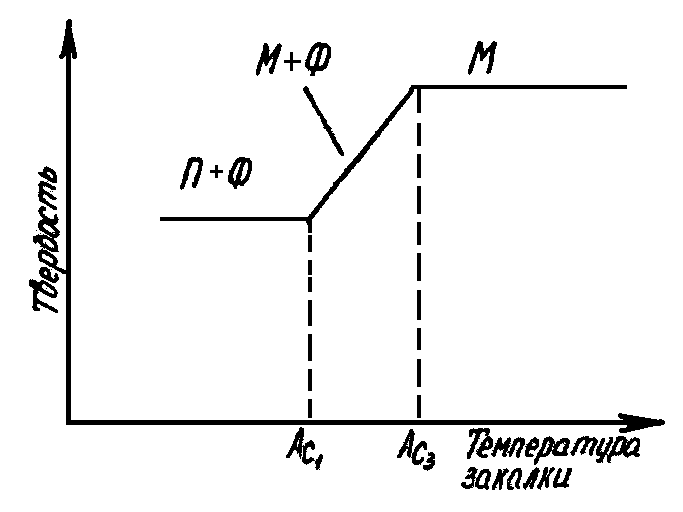

При достижении температуры, соответствующей критической точке Ас ∼ этот процесс заканчивается и при температурах выше Ас; структура стали состоит из аустенита. Для заэвтектоидных сталей, содержащих более 0,8% углерода (до 2,14%) и имеющих структуру перлита и цементита (рис. 1), при нагреве до 727 °С перлит превращается в аустенит. Дальнейшее повышение температуры между точками, лежащими на линиях PSK и ES сопровождается растворением цементита в аустените. При температурах выше критической точки Аcm (линия ЕS на диаграмме) структура стали состоит из одного аустенита. При медленном охлаждении рассмотренные процессы и превращения протекают в обратной последовательности. В настоящей работе для определения критических точек применяется метод пробных закалок при различных температурах и замером твердости, являющейся структурно чувствительным свойством. Критические точки Ас 1, и Ас 3 доэвтектоидной стали, например стали 45 (сплав I, рис. 1) определяют следующим образом. Несколько образцов нагревают до различных температур, причем нижняя температура нагрева должна быть заведомо ниже предполагаемой точки Ас 1, а верхняя - заведомо выше предполагаемой точки Ас 3. Все образцы охлаждают в воде (закаливают) и затем измеряют ихтвердость на твердомере Роквелла. В исходном состоянии микроструктура образцов стали 45 состоит из перлита и феррита. Нагрев до температуры ниже критической точки Аr 1, не приводит к изменению структуры и, следовательно, при охлаждении в воде исходная структура не изменяется. Таким образом, твердость образцов, нагреваемых под закалку до температур ниже Аr 1, не зависит от температуры нагрева. Состоящая из аустенита и феррита структура образцов, нагретых до температур, лежащих между точками Ас 1, и Ас 3, после охлаждения в воде (скорость выше критической скорости охлаждения) будет состоять из очень твердого мартенсита (пересыщенный твердый раствор углерода в a -железе) и феррита, имеющего значительно меньшую твердость. Подобный режим нагрева и охлаждения называется неполной закалкой, твердость после которой будет выше, чем после нагрева до температур ниже точки Ас. Относительное количество феррита и мартенсита после охлаждения в воде изменяется в зависимости от температуры нагрева под закалку в интервале температур Ас, Ас д. Чем ниже эта температура, т.е. чем меньше превышает она точку Ас, тем меньше аустенита и больше феррита в структуре образцов, а после охлаждения меньше мартенсита и больше феррита, и, следовательно, тем ниже твердость (рис. 2).

Рис. 2. Зависимость твердости от температуры нагрева под закалку (схема) Мезоструктура образцов, нагретых выше верхней критической точки Ас 3, представляет собой аустенит, а после закалки – мартенсит. Твердость этих образцов максимальна и практически не зависит от температуры нагрева (если температура перегрева над Ас 3 не слишком высока). После измерения твердости всех образцов на твердомере Роквелла строят график зависимости твердости HRA от температуры нагрева под закалку (рис. 2). По вертикали откладывают твердость закаленных образцов, а по горизонтали – температуры нагрева под закалку. Полученная зависимость позволяет определить критические точки Ас 1, и Ас 3. Точке Ас, соответствует температура, от которой начинает повышаться твердость закаленных образцов, а в точке Ас 1 – температура, при которой достигается максимальная твердость после закалки.

Порядок выполнения работы

Для проведения работы студентов разбивают на четыре бригады, каждой из которых выдают по три образца из стали 45 и указывают температуры нагрева под пробную закалку: первой бригаде – 680, 720, и 730 °С; второй – 750, 770 и 790 °С; третьей – 800, 815, 830 °С; четвертой – 840, 860 и 900 °С. Каждой бригаде предоставляются муфельная электрическая печь сопротивления, термопара с гальванометром, щипцы, бачок с водой и твердомер Роквелла. Для выполнения работы необходимо: 1. Установить в печи нижнюю из трех заданных температур, регулируя температуру при помощи трансформатора или реостата. 2. Загрузить все три образца в печь и выдержать их при температуре нагрева первого образца (самой низкой) в течение 10 мин. Далее закалить один из образцов так, как указано в п. 3. После этого повысить температуру печи до температуры закалки второго образца, выдержать образцы в печи в течение 7 мин. и закалить один из двух оставшихся образцов, далее повысить температуру до температуры нагрева третьего образца, выдержать образец в течение 5 мин., и закалить его. 3. Закалку производить следующим образом: взять образец щипцами, быстро опустить в воду и охладить, энергично перемещая его в воде. 4. Зачистить образцы с двух сторон до металлического блеска и измерить твердость на приборе Роквелла, вдавливая конус из твердого сплава под нагрузкой 600 Н. Расстояние отпечатка от края образца или от другого отпечатка должно быть не менее 2,5 мм. Средний из трех измерений результат записать на доске. 5. На основании работы всех бригад заполнить второй и третий столбцы таблицы п. 4 отчета. 6. По полученным всеми бригадами данным построить в п. 5 отчета график зависимости твердости от температуры нагрева под закалку. 7. По графику определить критические точки Ас и Ас 3. 8. По положению критических точек Ас, и Ас 3 определить мезоструктуры образцов после закалки с разных температур.

Контрольные вопросы

1. Какие критические точки процесса превращения сталей открыты Д.И. Черновым? 2. Что такое перлит? 3. Что такое аустенит и феррит? 4. Какую структуру имеют доэвтектоидные стали? 5. Какую структуру имеют заэвтектоидные стали? 6. Какой метод применяется для определения критических точек? 7. Какие температуры соответствуют критическим точкам на диаграмме Fe-C? 8. Что такое Ac 1, Ac 2, Ac 3 и Ar 1, Ar 2, Ar 3? 9. Как определяется твердость по Бриннелю, Роквеллу, Виккерсу? 10. Как производят закалку?

Литература

1. Арзамасов Б.И. Материаловедение технология конструкционных материалов. – М: Издательский центр «Академия», 2007. 2. Материаловедение. Технология конструкционных материалов: Учеб. пособие / под ред. В.С. Чередниченко. – 3-е изд., стер. – М.: Омега-Л, 2007. – 752 с. 3. Лабораторный практикум по материаловедению. – М.: Изд-во МЭИ, 1998.

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 190; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.21 (0.101 с.) |