Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Рабочие процессы и основы расчета автомобиляСтр 1 из 5Следующая ⇒

Рабочие процессы и основы расчета автомобиля Методические указания к лабораторным работам по дисциплине «Автомобили» специальность 190601.65 – «Автомобили и автомобильное хозяйство» Великий Новгород

РИС НовГУ Рецензент: Никитин Е.И. Рабочие процессы и основы расчета: Метод. указания к лабораторным работам по курсу «Автомобили» ч. 2. / Авт.- сост. А. М. Абрамов: НовГУ им. Ярослава Мудрого. — Великий Новгород, 2011. — 105 с. Изложены общие теоретические понятия, описание рабочих процессов некоторых механизмов трансмиссии автомобиля, методика про ведения лабораторных работ и обработки экспериментальных данных при определении оценочных характеристик механизмов. Предназначены для студентов специальности 190601.65 «Автомобили и автомобильное хозяйство». УДК 629.113.7.018:372.147 Ó Федеральное государственное бюджетное образовательное учреждение Новгородский государственный университет имени Ярослава Мудрого, 2011 Ó А.М. Абрамов, 2011

СОДЕРЖАНИЕ ВВЕДЕНИЕ. 3 1 ОБЩИЕ ПОЛОЖЕНИЯ И ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ.. 4 2 Лабораторная работа № 1 « Рабочие процессы и анализ конструкции сухих фрикционных сцеплений». 5 3 Лабораторная работа №2 « ИССЛЕДОВАНИЕ РАБОЧИХ ПРОЦЕССОВ ГИДРОПРИВОДА СЦЕПЛЕНИЯ С ПНЕВМАТИЧЕСКИМ УСИЛИТЕЛЕМ». 18 4 Лабораторная работа №3 « РАБОЧИЕ ПРОЦЕССЫ И АНАЛИЗ КОНСТРУКЦИЙ КОРОБОК ПЕРЕМЕНЫ ПЕРЕДАЧ». 25 5 Лабораторная работа №4 « Рабочие процессы и анализ конструкций карданных передач». 33 6 Лабораторная работа №5 « РАБОЧИЕ ПРОЦЕССЫ И АНАЛИЗ КОНСТРУКЦИЙ ГЛАВНЫХ ПЕРЕДАЧ». 44 7 Лабораторная работа №6 « РАБОЧИЕ ПРОЦЕССЫ И АНАЛИЗ КОНСТРУКЦИЙ ДИФФЕРЕНЦИАЛОВ ПОЛУОСИ». 51 8 Лабораторная работа №7 « РАБОЧИЕ ПРОЦЕССЫ И АНАЛИЗ КОНСТРУКЦИЙ ПОДВЕСОК». 60 9 Лабораторная работа №8 « ОПРЕДЕЛЕНИЕ ОЦЕНОЧНЫХ ПАРАМЕТРОВ РУЛЕВОГО МЕХАНИЗМА АВТОМОБИЛЯ». 66 10 Лабораторная работа №9 « ОПРЕДЕЛЕНИЕ ОЦЕНОЧНЫХ ПОКАЗАТЕЛЕЙ УСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ». 73 11 Лабораторная работа №10 « ОПРЕДЕЛЕНИЕ НАГРУЖЕННОСТИ ДЕТАЛЕЙ РУЛЕВОГО ПРИВОДА АВТОМОБИЛЯ». 78 12 Лабораторная работа №11 « Исследование рабочих процессов гидравлического тормозного привода». 81 13 Лабораторная работа №12 « ИССледование СИСТемы ПИТАНИЯ ПНЕВМОПРИВОДА ТОРМОЗОВ КамАЗ». 87

14 Лабораторная работа №13 « Исследование РАБОЧИХ ПРОЦЕССОВ РЕГУЛЯТОРОВ ТОРМОЗНЫХ СИЛ». 95 15 Лабораторная работа №14 « Исследование статической характеристики тормозной камеры с энергоаккумулятором» 102 СПИСОК ЛИТЕРАТУРЫ.. 105 ВВЕДЕНИЕ Методические указания к лабораторным работам написаны в соответствии с программой дисциплины "Автомобили ч.2", и предназначены для студентов специальности 190601.65 "Автомобили и автомобильное хозяйство". Цель настоящих работ - научить исследованию рабочих процессов и практическим навыкам по анализу и оценке различных конструкций, умению давать заключение о режимах работы и техническом состоянии узлов и агрегатов. Лабораторные работы выполняются на современном оборудовании с использованием регистрации параметров на ПК с последующей их обработкой. Каждая лабораторная работа содержит цель работы, краткое описание оценочных параметров нагруженности и качества функционирования того или иного узла, описание стенда и методики определения параметров. В указаниях содержатся требования по оформлению отчета, а также контрольные вопросы учебно-, научно-исследовательского характера. ОБЩИЕ ПОЛОЖЕНИЯ И ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ Лабораторные работы проводятся в специально предназначенном для этого помещении с использованием соответствующих лабораторных установок, измерительных приборов и инструментов. Каждый студент, приступающий к выполнению лабораторной работы, должен ознакомиться с правилами техники безопасности (ТБ) приведенными ниже, и строго руководствоваться ими в своей практической работе. Студенты, прошедшие инструктаж по технике безопасности, обязаны поставить свою подпись в соответствующем журнале. Правила техники безопасности требуют: до начала работы - подробно ознакомиться с содержанием работы и порядком ее проведения на лабораторном оборудовании: проверить закрепление всех элементов лаботорной установки и возможность их безопасного функционирования; в процессе работы - при обнаружении каких-либо неисправностей срочно сообщить об этом преподавателю:

после окончаний работы - лабораторная установка должна быть приведена в первоначальное состояние. Запрещается - приступать к выполнению работы бeз разрешения преподавателя; - разбирать опытные образцы приборов и лабораторных установок.

2 Лабораторная работа № 1 « Рабочие процессы и анализ конструкции сухих фрикционных сцеплений» Цель работы: научиться экспериментально определять влияние износа фрикционных накладок на коэффициент запаса сцепления. Основные положения Сцепление автомобиля - это механизм трансмиссии, передающий крутящий момент двигателя и позволяющий кратковременно отсоединять двигатель от трансмиссии и вновь плавно их соединять. По характеру передачи крутящего момента сцепления разделяются на фрикционные и электромагнитные. Работа фрикционного сцепления основана на использовании сил трения, действующих в зоне контакта ведущих и ведомых частей. Электромагнитные сцепления передают момент за счёт сил магнитного притяжения частиц ферромагнитного наполнителя, расположенного между ведомыми и ведущими частями сцепления. На современных автомобилях преимущественное распространение получили фрикционные сцепления, классификация которых приведена в литературе [1]. В настоящее время применяют два типа фрикционных сцеплений: — с периферийным расположением пружин; — с диафрагменной пружиной. Схема сцепления с периферийными пружинами, которую называют также рычажной, показана на рис. 2.1. В состав сцепления входят: — ведущая часть: маховик 6, кожух сцепления 14, нажимной (ведущий) диск 11 и устройство 7 для передачи момента с маховика на нажимной диск; — ведомая часть: ведомый диск 5, гаситель 3 крутильных колебаний (демпфер), ступица 26 и вал 27, который в большинстве конструкций является первичным валом коробки передач; — нажимное устройство: цилиндрические витые пружины 24, расположенные периферийно на одной или нескольких окружностях; — механизм выключения: отжимные рычаги 12, вилки 13, подшипники в соединениях рычагов с нажимным диском и вилками, детали крепления вилок к кожуху; — привод сцепления: педаль 19, гидравлические цилиндры 20 и 23, вилка 22, муфта 16 выключения с нажимным подшипником 15 (при механическом приводе педаль и вилка соединяются тягой 21).

Рис 2.1. Схема рычажного сцепления а) сцепление включено, б) сцепление выключено С целью обеспечения соосного расположения коленчатого вала 1 и первичного вала 27 блок двигателя 8, картеры сцепления 10 и коробки передач 17 фиксируются при сборке по базовым поверхностям А и Б. Базовыми поверхностями А служат штифты 9 на блоке двигателя и отверстия во фланце картера сцепления. Базовыми поверхностями Б являются центральное отверстие в картере сцепления и наружная поверхность фланца крышки 18 подшипника первичного вала. Кожух сцепления в сборке крепится к маховику специальными болтами с цилиндрической поверхностью, не допускающими смещения кожуха и, следовательно, нарушения балансировки при вращении с высокой скоростью. Сцепление во включенном состоянии является уравновешенным механизмом, который не передаёт на коленчатый вал осевого усилия нажимных пружин. При выключении сцепления на коленчатый вал действует осевое усилие нажимных пружин.

Диафрагменное сцепление (рис. 2.2) отличается от рычажного нажимным устройством и механизмом выключения. Нажимное устройство создаётся центральной диафрагменной (тарельчатой) пружиной 6. Она имеет в свободном состоянии форму усечённого конуса, состоящего из сплошного кольца с радиально расположенными лепестками, которые выполняют функции рычагов механизма выключения. В механизме выключения отсутствуют вилки рычагов, подшипники и детали крепления вилок.

Рис. 2.2. Схемы диафрагменного сцепления а) сцеление включено, б) сцепление выключено Диафрагменная пружина с помощью двух проволочных опорных колец 7 и заклёпок 8 крепится к кожуху 3. При креплении кожуха к маховику 1 наружная кромка пружины опирается на кольцевой выступ нажимного диска 4, пружина распрямляется и принимает форму диска. Силы упругости, вызванные деформацией пружины, прижимают нажимной диск к ведомому 2. При включении сцепления выжимной подшипник через упорный фланец давит на лепестки. Пружина выгибается в обратную сторону и через фиксаторы 5 отводит нажимной диск от ведомого. В работе сцепления различают следующие режимы: 1) сцепление включено; 2) сцепление выключено; 3) включение сцепления. Сцепление включено Автомобильные сцепления относятся к постоянно включенным (замкнутым), у которых основным рабочим процессом является передача крутящего момента от двигателя к трансмиссии. Момент с маховика и нажимного диска за счёт сил трения передаётся на фрикционные накладки ведомого диска и далее через гаситель крутильных колебаний на ступицу и вал. Силы трения создаются усилием нажимных пружин, установленных с натягом (сжатием) между кожухом и нажимным диском. Момент трения Мс сцепления:

где Т = m × RS — результирующая тангенциальная сила трения, Н; RS — суммарное усилие нажимных пружин на поверхности трения, Н; m — коэффициент трения; Rср — средний радиус поверхности трения, м; i — число поверхностей трения. Момент трения в процессе эксплуатации снижается из-за износа фрикционных накладок, уменьшения коэффициента трения и изменения упругих свойств пружин. С целью обеспечения надёжной передачи момента двигателя сцепления проектируются так, чтобы момент трения превышал максимальный момент Мсmax двигателя:

где b — коэффициент запаса сцепления. Момент трения может изменяться примерно на 8—10 % вследствие осадки пружин и на 15 % — вследствие износа накладок (в сцеплениях с цилиндрическими пружинами). Момент трения может уменьшаться и при неполном включении сцепления, когда отсутствует зазор d (рис. 2.1) между отжимными рычагами и выжимным подшипником и нажимное усилие пружин не полностью передаётся на поверхности трения.

При включенном сцеплении в трансмиссии могут возникать динамические нагрузки из-за циклического изменения момента двигателя даже при работе на установившихся режимах, изменения сил сопротивления движению автомобиля и при интенсивном торможении. Значительные центробежные силы могут действовать при неудовлетворительной балансировке элементов сцепления. Сцепление выключено Выключение сцепления — разъединение поверхностей трения, передающих момент, производится при переключении передач, торможении автомобиля и запуске двигателя. При выключении сцепления усилие водителя передаётся от педали 19 (рис. 2.1) через детали привода на вилку 22 и далее на муфту 16, которая скользит по переднему концу крышки 18 подшипника. Выбирается зазор между отжимными рычагами и выжимным подшипником, рычаги поворачиваются в вилках 13 и отводят нажимной диск, сжимая нажимные пружины. Между маховиком, нажимным диском и фрикционными накладками образуются зазоры. Водителю при движении автомобиля приходится часто пользоваться сцеплением. Поэтому и усилие на педали, и ход педали при выключении сцепления должны быть небольшими, чтобы водитель не утомлялся. После выключения сцепления ведомый диск, первичный и промежуточный валы коробки передач продолжают вращаться. В коробке передач для безударного переключения шестерен устанавливаются синхронизаторы, которые за счёт пробуксовывания увеличивают или снижают скорость вращения ведомых частей сцепления и промежуточного вала с целью выравнивания угловых скоростей соединяемых деталей. Работа буксования и, следовательно, износ фрикционных элементов синхронизатора будут тем больше, чем больше момент инерции ведомых частей сцепления. Момент инерции ведомых частей увеличивается, если сцепление нечисто выключено — отсутствует зазор между маховиком, нажимным диском и ведомым диском. Для уменьшения износа накладок ведомого диска сцепление должно выключаться быстро и чисто. Включение сцепления Включение сцепления происходит при снятии усилия водителя с педали. Нажимной диск под действием нажимных пружин перемещается к маховику и прижимает к нему ведомый диск. Муфта включения, рычаги и педаль возвращаются в исходное положение возвратными пружинами. При включении сцепления момент трения изменяется от Мс =0 до Мс =max. Процесс включения при трогании с места можно разделить на два этапа. Первый этап — с момента соприкосновения поверхностей трения (Мс = 0) до начала движения автомобиля, когда момент Мс становится равным моменту Мy сопротивления движению автомобиля. На этом этапе вращающийся маховик и нажимной диск скользят по неподвижному ведомому диску.

Второй этап — с начала движения автомобиля до выравнивания угловых скоростей ведущих и ведомых частей wе = wс. При буксовании сцепления во время включения выделяется большое количество тепла, которое может вызвать чрезмерный нагрев дисков, пружин и накладок. Включение может быть плавным и резким. Кроме того, оно может быть неполным, в том случае, когда сцепление работает продолжительное время с пробуксовыванием, например, при маневрировании автомобиля. При плавном включении сцепления ускорения автомобиля во время трогания с места не превышает 3—4 м/с2, нет отрицательных воздействий на пассажиров и груз, динамические нагрузки в трансмиссии незначительные. При резком включении сцепление к маховику двигателя, вращающемуся с высокой скоростью, подводится большой момент сопротивления неподвижного автомобиля. Скорость вращения маховика быстро снижается и к крутящему моменту двигателя добавляется инерционный момент массы маховика. Момент трения сцепления при резком включении также увеличивается за счёт добавления к нажимному усилию пружин силы инерции нажимного диска, скорость которого быстро снижается во время прижатия к ведомому диску. Через трансмиссию может кратковременно передаваться момент, превышающий в 2—3 раза максимальный момент двигателя. Резкое включение сцепления является ненормальным, но в некоторых случаях необходимым. Анализ конструкций сцеплений Анализ и оценка конструкций сцеплений в целом и их отдельных элементов должны производиться на основании предъявляемых к ним требований. Конструкции сцеплений должны обеспечивать ряд специфических требований: — во включенном состоянии передавать крутящий момент двигателя без пробуксовывания, предохранять детали трансмиссии от перегрузок, не вызывать осевых усилий на коленчатый вал двигателя, надёжно отводить тепло, выделяющееся во время буксования при включении от поверхностей трения; — чистое, лёгкое и удобное выключение, малый момент инерции ведомых частей; — плавное включение; — небольшие затраты на производство и в эксплуатации при высокой надёжности и долговечности. Нажимные пружины Стабильность момента трения и, следовательно, надёжная передача момента двигателя в значительной степени зависят от типа нажимных пружин. На рис. 2.3 для сравнительной оценки приведены упругие характеристики диафрагменной (линия 1) и цилиндрических пружин (линии 2 и 3) различной жесткости. Все пружины создают одинаковое усилие Рвкл при включённом сцеплении и сжатии соответственно на величины f1, f2 и f3. Износ фрикционных накладок на величину Df смоделирован на рисунке уменьшением сжатия пружин на ту же величину. Нажимное усилие диафрагменной пружины при износе накладок практически не изменяется. У цилиндрических пружин нажимное усилие при одинаковом износе накладок уменьшается тем больше, чем больше жёсткость пружины. При выключении сцепления увеличивается сжатие пружин. У диафрагменной пружины при выключении сцепления (участок А — А2) усилие пружины уменьшается и, следовательно, снижается усилие водителя. В сцеплении с цилиндрическими пружинами усилие водителя при выключении возрастает тем больше, чем больше жёсткость пружин. Однако пружины малой жёсткости имеют большую длину, что приводит к увеличению размера сцепления в осевом направлении. Ещё недавно применение диафрагменных пружин сдерживалось сложностями их изготовления: узкие температурные допуски на закалку и отпуск, затруднена вырубка узких прорезей между лепестками, жёсткие требования на толщину заготовки. Однако в настоящее время эти вопросы решены и диафрагменные сцепления получают все более широкое применение.

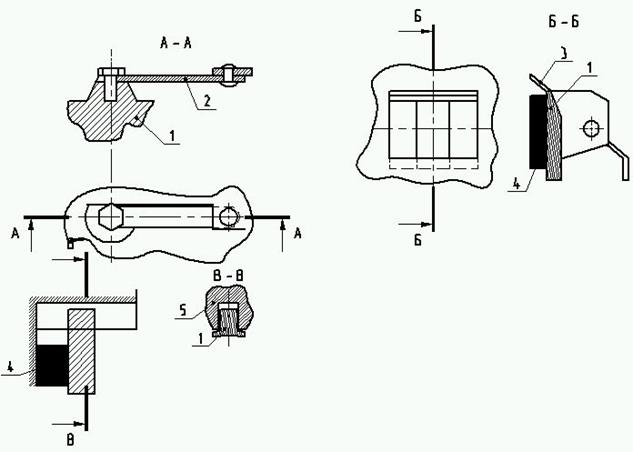

Рис. 2.3. Упругие характеристики пружин Нажимные диски Обычно изготовляются из серого чугуна, обладающего хорошими фрикционными и противозадирными свойствами при работе с фрикционными накладками. Диски должны быть достаточно жесткими для обеспечения равномерного давления на ведомый диск и уменьшения коробления при нагреве. Для передачи крутящего момента с маховика на нажимной (ведущий) диск применяют специальные устройства (рис. 2.4): а) пружинные пластины между диском и кожухом; б) выступы на диске и окна в кожухе; в) шипы на диске и пазы в маховике. Эти устройства одновременно фиксируют нажимные диски в окружном и радиальном направлении при включении сцепления. В устройствах б) и в) при включении сцепления возникает трение между сопряжёнными деталями, уменьшающее нажимное усилие на поверхностях трения, происходит износ опорных поверхностей. Устройства должны быть равномерно расположены на окружности диска, чтобы сохранялась балансировка и не происходил перекос дисков при включении сцепления. Ведомые диски Конструкция ведомых дисков должна обеспечивать плавное включение сцепления и гашение крутильных колебаний. Фрикционные накладки должны иметь высокий малоизменяющийся коэффициент трения, особенно при нагреве.

Рис. 2.4. Устройства для передачи крутящего момента 1 – Нажимной диск; 2 – пластина; 3- кожух; 4 – ведомый диск; 5 - маховик Плавность включения обеспечивается применением упругих в осевом направлении ведомых дисков. Упругость достигается размещением между фрикционными накладками элементов типа пластинчатых пружин, которые могут быть выполнены непосредственно в диске или в виде специальных деталей, приклёпанных к диску. В первом случае на периферийной части диска делают ^ -образные прорези. Образующиеся секторы через один отгибают в разные стороны и к ним приклёпывают фрикционные накладки. Такая конструкция затрудняет получение секторов одинаковой жесткости. Во втором варианте к диску приклёпываются тонкие стальные волнистые секторы, к которым также приклёпывают накладки. В обоих вариантах в свободном состоянии между фрикционными накладками имеется зазор, равный изгибу пружинных элементов. Упругий ведомый диск позволяет увеличить ход педали, при котором происходит включение сцепления, и тем самым обеспечивать плавное нарастание момента трения. В двухдисковых сцеплениях упругие диски не применяют из-за существенного увеличения хода педали при включении сцепления. Фрикционные накладки изготовляются из асбофрикционного материала, состоящего из асбеста, металлических и минеральных наполнителей и связующего вещества. Накладки должны обладать необходимой прочностью на разрыв и иметь хорошую стабильность коэффициента трения. В трансмиссии при передаче крутящего момента действуют крутильные колебания, вызываемые, в основном, циклическим изменением крутящего момента двигателя даже при работе в установившемся режиме. Для снижения крутильных колебаний в ведомом диске устанавливают гаситель крутильных колебаний. Гаситель представляет собой упругую муфту, соединяющую ведомый диск со ступицей сцепления. Наибольшее распространение получили гасители с цилиндрическими тангенциально-расположенными пружинами и фрикционными элементами. Крутящий момент передаётся от ведомого диска через пружины на фланец ступицы. Колебания момента заставляют пружины попеременно сжиматься и разжиматься, и диск совершает перемещения относительно фланца ступицы. При этом на фрикционном элементе гасителя, расположенном между диском и фланцем ступицы, возникает момент трения. Упругий элемент (пружины) гасителя изменяет собственные частоты трансмиссии и предназначен для вывода резонансных режимов из зоны эксплуатационных скоростей. В реальных конструкциях трансмиссий осуществлять это полностью не удаётся, и гасители только снижают минимальные величины инерционных моментов при возникновении резонансных режимов. Фрикционный элемент гасителя служит для уменьшения амплитуды крутильных колебаний (размаха крутящего момента). Размахи крутящего момента могут достигать величины, превосходящей максимальный момент двигателя более чем в 1,3 раза. Для эффективного действия гасителя на фрикционный элемент должно действовать постоянное нажимное усилие, создаваемое специальными пружинами. Угловое перемещение ведомого диска относительно фланца ступицы ограничивается специальными упорами или полным сжатием пружин гасителя. Момент, при котором происходит максимальная деформация пружин гасителя, называется моментом замыкания. Рычаги выключения сцепления Рычаги, шарнирно соединённые с нажимным диском и кожухом, служат для принудительного отвода диска при выключении сцепления. Диск во время выключения движется поступательно вдоль оси сцепления. Наружный конец рычага должен поворачиваться относительно опоры на кожухе, функцию которого выполняет вилка. Для компенсации кинематического несоответствия движения диска и конца рычага опора последнего на кожухе должна иметь возможность перемещаться в радиальном направлении. Чаще всего это достигается шарнирным креплением вилки к кожуху, которое позволяет вилке качаться относительно кожуха. Рычаги соединяются с диском и вилкой с помощью игольчатых подшипников. Вилка опирается на кожух гайкой с шаровой поверхностью. Гайка прижимается к кожуху конусной витой или пластинчатой пружиной. Число рычагов принимается кратным числу нажимных пружин, чтобы исключить перекос диска при выключении сцепления. Тепловой режим При буксовании сцепления на поверхностях трения выделяется тепло, повышается температура фрикционных накладок, снижается коэффициент трения и уменьшается момент трения. При чрезмерном нагреве возможно коробление ведомого и нажимного дисков, появление трещин на нажимном диске и снижение упругости нажимных пружин. Для быстрого отвода тепла нажимные диски изготовляются массивными. Кожух сцепления делается ажурным для интенсивной циркуляции воздуха, в картере имеются вентиляционные лаки. Между нажимным диском и пружинами устанавливаются теплоизолирующие шайбы. В двухдисковых сцеплениях внутренний нажимной (промежуточный) диск с обеих сторон закрыт ведомыми дисками и плохо охлаждается. Для охлаждения диска в нём иногда делают радиальные воздушные каналы. Привод сцепления Приводы сцепления бывают механические и гидравлические. Механический привод имеет более низкий КПД, больший свободный ход педали из-за зазоров в шарнирных соединениях и расположения элементов привода на перемещающихся друг относительно друга кабине и двигателе, требуется специальное уплотнение пола кабины. Чем дальше расположено место водителя от сцепления, тем сложнее его привод. Гидравлический привод имеет более высокий КПД, обладает большей жесткостью, хорошо приспособлен для дистанционного управления, проще при опрокидывающейся кабине. Если усилие водителя при выключении сцепления превышает 200—250 Н, в привод устанавливают усилитель, который должен обладать следящим действием. В конструкцию привода, как правило, включается устройство для регулирования зазора между отжимными рычагами и выжимным подшипником. Регулировка позволяет поддерживать зазор в процессе эксплуатации в заданных пределах и тем самым обеспечивать полное включение и чистое выключение сцепления. Одно- и двухдисковые сцепления При передаче больших крутящих моментов целесообразно применять двухдисковые сцепления, которые обеспечивают требуемый момент трения при меньших диаметрах ведомых дисков. Увеличение диаметра ведомого диска в однодисковом сцеплении для получения большого момента ограничивается размерами маховика и максимально допустимой окружной скоростью нажимного диска. Однодисковые сцепления по сравнению с двухдисковыми имеют следующие преимущества: — простота конструкции и обслуживания, меньше масса и размер в осевом направлении, дешевле в производстве; — более стабильный момент трения, так как лучше отвод тепла от поверхностей трения; — меньше момент инерции ведомой части; — чистое выключение достигается без дополнительных устройств, меньше ход педали при выключении. Рычажные и диафрагменные сцепления На современных автомобилях применяют два типа сцеплений: рычажные с периферийным расположением пружин и диафрагменные. Первые в основном применяют на грузовых автомобилях, вторые — на легковых. По прогнозам специалистов диафрагменные сцепления в ближайшие годы получат более широкое применение и на грузовых автомобилях. Диафрагменные сцепления по сравнению с рычажными имеют следующие преимущества: — более стабильный момент трения; — отсутствует сложный с большим количеством пар трения рычажный механизм выключения; — легче в управлении благодаря отрицательной жесткости диафрагменной пружины на участке выключения сцепления; — выше плавность включения благодаря гибкости лепестков пружины, выполняющие функции рычагов; — хорошо балансируется и сохраняет балансировку в процессе эксплуатации; — число деталей в 2 раза меньше; — себестоимость изготовления примерно на 30 % ниже; — габаритные размеры в осевом направлении меньше примерно в два раза. Сцепление является одним из наиболее ответственных агрегатов трансмиссии, поэтому их качественную проверку проводят при дорожных и стендовых испытаниях. Исследованию подвергается как все сцепление, так и его отдельные детали: измеряют момент трения сцепления, балансировку сцепления, термостойкость фрикционных накладок, а также определяют характеристики демпфера, механизма выключения сцепления, нажимных пружин и фрикционных материалов. При определении долговечности сцепления устанавливают износостойкость фрикционных накладок и долговечности нажимных пружин, деталей механизма выключения, демпфера крутильных колебаний, ведомого диска и картера сцепления.

Порядок выполнения работы 1. Используя лабораторную установку (рис. 2.5): — определить момент сцепления Мс; — рассчитать коэффициент запаса сцепления b; — построить характеристику нажимного устройства Мс = Y (f). 2. Используя плакаты, схемы, макеты, каталоги, учебные экспонаты, литературу, провести сравнительный анализ предложенных преподавателем конструкций сцеплений, выделить их основные особенности. При проведении анализа выяснить каким образом в данных конструкциях реализованы предъявляемые к ним требования. Описание лабораторной установки и проведения работы Оценочными параметрами сцепления являются: — коэффициент запаса сцепления; — усилие нажимных пружин; — степень износа накладок.

Рис. 2.5. Схема лабораторной установки

Лабораторная установка позволяет определить момент запаса сцепления, снять характеристику нажимного устройства. Установка включает в себя раму 1, на которой жестко закреплён маховик 2, а на нём соответственно установлено сцепление 3, вилка выключателя 4 и первичный вал 5 коробки передач. Поворачивая первичный вал 5 с помощью динамометрического ключа 6, определяют момент начала его вращения. Величина этого момента соответствует моменту сцепления Мс. Зная максимальный момент двигателя Мсмах = 58 Н × м, определяют величину коэффициента запаса сцепления b. Для снятия характеристики нажимного устройства поворачивают гайку управления вилкой сцепления на половину оборота, имитируя тем самым начало процесса выключения сцепления, и замеряют соответствующий новому положению Мс. И так далее через каждые пол-оборота гайки до полного выключения сцепления (Мс = 0). По полученным значениям строят характеристику Мс = Y(f). Содержание отчёта В отчёте должна быть отражена цель работы, представлены результаты измерений в виде таблицы, приведены полученные значения Мс, расчётное значение b и характеристика Мс = Y(f) в виде графика. Также должны быть представлены результаты сравнительного анализа изучаемых конструкций (оценка выполнения требований, положительные и отрицательные характеристики конструктивных элементов, оценочные параметры). Сделать выводы по результатам анализа. Контрольные вопросы 1. Назначение сцепления и его основных деталей. 2. Требования, предъявляемые к конструкциям сцеплений. 3. Основные рабочие процессы сцеплений. 4. Обеспечение теплового режима сцепления. 5. Преимущества однодисковых сцеплений над двухдисковыми. 6. Особенности диафрагменных сцеплений. 7. Основные регулировки сцеплений.

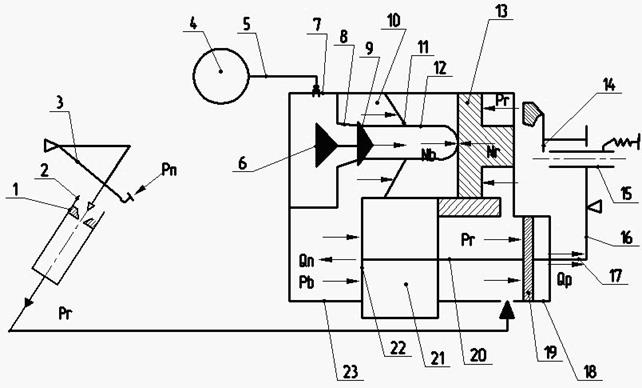

3 Лабораторная работа №2 « ИССЛЕДОВАНИЕ РАБОЧИХ ПРОЦЕССОВ ГИДРОПРИВОДА СЦЕПЛЕНИЯ С ПНЕВМАТИЧЕСКИМ УСИЛИТЕЛЕМ» Цель работы: научиться определять статистические характеристики следящего механизма и привода. Общие положения На современных грузовых автомобилях и автобусах с двигателями большой мощности широко применяется привод сцепления с пневматическим усилителем — сервопривод. Такой привод уменьшает утомляемость водителя и, следовательно, повышает безопасность движения. Гидравлический привод имеет высокий КПД и более простую конструкцию в сравнении с механическим при опрокидывающейся кабине и большом удалении места водителя от сцепления. Как правило, грузовые автомобили и автобусы снабжаются компрессорами для питания тормозной системы, поэтому на них целесообразно применять пневматические усилители. Усилители должны обладать следящим действием, иметь линейную статическую характеристику, стабильную в различных условиях эксплуатации, с малой петлёй гистерезиса, быть надёжным в эксплуатации. Привод должен сохранять работоспособность при неработающем усилителе. Гидравлический привод с пневматическим усилителем состоит из следующих основных элементов (рис. 3.1): главного цилиндра 2 с педалью 3, рабочего гидравлического цилиндра 18, пневматического цилиндра 23 усилителя, следящего механизма 7, гидравлических и пневматических трубопроводов.

Рис. 3.1. Схема привода сцепления с пневматическим усилителем

Рабочие процессы усилителя Сцепление включено. На педали усилия водителя нет (Рп = 0), в гидроприводе давление отсутствует. В следящем механизме диафрагма 11, подвижное седло 12 и поршень 13 отжаты пружиной 10 в крайнее правое положение. Выпускной клапан 9 открыт, а соединённый с ним стержнем впускной клапан 6 закрыт пружиной 8. Полости А и Б соединены с атмосферой через подвижное седло и полость В. В цилиндре усилителя поршень 22 и соединённый с ним штоком 20 поршень 19 гидроцилиндра отведены пружиной 21 в крайнее левое положение. Усилия на штоке 17 нет. Муфта 15 отведена от нажимных рычагов 14 возвратной пружиной. Выключение сцепления. На педаль действует усилие Рп, которое создаёт в гидросистеме привода давление жидкости:

где iп — передаточное число педали; F1 — площадь поршня главного цилиндра. Давление жидкости на поршень 19 вызывает на штоке 17 силу:

где F2 — площадь поршня 19. Одновременно жидкость давит на поршень 13, смещая его и диафрагму с подвижным седлом влево. Закрывается выпускной клапан 9, отсоединяя полости А и Б от атмосферы. Открывается впускной клапан, и в полости А и Б поступает сжатый воздух из ресивера 4. Давление воздуха PВ на поршень 22 создает на штоке 20 усилие QУ, которое передается на поршень 19 и далее на шток 17.

где F3 — площадь поршня 22; Qп — сила возвратной пружины 21. При исправном усилителе на штоке 17 действует суммарная сила:

Если усилитель неисправен, то на шток действует только сила Qр, и водителю для выключения сцепления необходимо прикладывать к педали большее усилие. Для обеспечения требуемого режима выключения сцепления сила на штоке усилителя должна быть пропорциональна усилию водителя на педали. Это обеспечивается следящим механизмом.

Рабочие процессы следящего механизма Следящий механизм в приводе сцепления является регулятором давления воздуха прямого действия диафрагменного типа. Его назначение: регулировать давление воздуха в цилиндре 23 и, следовательно, силу Qy усилителя, в зависимости от усилия водителя на педали. Следящий механизм должен иметь линейную характеристику. При выключении сцепления на диафрагму 11 следящего механизма действуют силы: справа сила Nr давление жидкости на поршень 13, слева сила Nп пружины 10 и сила Nв давления воздуха, сила трения между поршнем и цилиндром не учитывается. Поршень начнет движение влево, когда сила Nr сравняется с силой Nп пружины (впускной клапан закрыт и Pв = 0): Nг = Pг × F4 = Nп, (3.5) где F4 — площадь поршня 13. Давление Pr и, следовательно, сила Nr характеризуют начальную нечувствительность следящего механизма.

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 754; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.156.212 (0.164 с.) |

УДК 629.113.7.018:372.147 Печатается по решению

УДК 629.113.7.018:372.147 Печатается по решению

, (2.1)

, (2.1) , (2.2)

, (2.2)

, (3.1)

, (3.1) , (3.2)

, (3.2) , (3.3)

, (3.3) . (3.4)

. (3.4)