Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Естественные теплоизоляционные материалы

К огнеупорным естественным теплоизоляционным материалам относятся: диатомит, инфузорная земля, трепел и вермикулит. Первые три материала имеют состав SiО2· п Н20. Диатомит - продукт разложения водорослей, имеет рыхлую землистую структуру. Применяют в виде порошка или изделий, изготовленных на глинистой связке: плотность изделий 500, 600 и 700 кг/м3, коэффициент теплопроводности соответственно равен 0,18, 0,21, 0,27 Вт/(м·К). Коэффициент теплопроводности засыпки из диатомита колеблется в пределах 0,12-0,16 Вт/(м·К). Предельная температура применения диатомитовых изделий 1000 °С, засыпки 900 "С. Инфузорная земля является продуктом разложения животных организмов; применяют чаще в виде порошка. Трепел - продукт выветривания горных пород, пористый материал с низкой теплопроводностью; применяют в виде порошка или изделий. По свойствам изделия из трепела близки к диатомитовым. Вермикулит - это разновидность слюды, имеющая способность при нагреве значительно увеличивать свой объем. Используют вермикулит в виде засыпки или в виде плит. Применяется до температуры 700-900°С. В обожженном виде носит название - зонолит. Предельная температура применения зонолита 1000-1100°С. Коэффициент теплопроводности вермикулита и зонолита 0,1 Вт/(м·К). К неогнеупорным изоляционным материалам относится асбест. Асбест является водным силикатом магния состава ЗМgО·2SiО2·2Н20, имеет волокнистое строение, пористый. Применяют в виде крошки для засыпки или в виде изделий- шнура, картона, плит, ткани и ваты. При изготовлении картона и плит в качестве связующего добавляют 15-20 % огнеупорной глины. Коэффициент теплопроводности изделий из асбеста находится в пределах 0,13-0,17 Вт/(м·К). Асбестовую крошку применяют как основную составную часть теплоизоляционных обмазок. Предельная температура применения асбеста 500 °С. При более высокой температуре асбест теряет гидратную влагу, разрушается и, рассыпаясь в порошок, уплотняется, теряя свою пористость и теплоизоляционные свойства. Искусственные теплоизоляционные материалы. К искусственным теплоизоляционным материалам относятся пористые легковесные огнеупоры и изделия из различных волокон. Для получения легковесных огнеупоров с высоким процентом равномерно распределенной пористости применяют три различных способа: 1) выгорающих добавок; 2) пеноспособ; 3) химический.

Легковесные изделия могут изготавливаться из шамота, динаса, диатомита, высокоглиноземистого сырья и т.д. Способ выгорающих добавок заключается, что в шихту состоящую из огнеупорных порошка (15-20%) и глины (40-50%), вводят древесные опилки, древесный уголь или антрацит (30-35 %). Массу перемешивают на бегунах, увлажняют (до 25-40%), формуют, сушат и обжигают. При изготовлении динасовых и корундовых легковесов содержание огнеупорной глины в составе шихты снижается и для связи вводят органические Плотность легковесных изделий колеблется в зависимости от исходного сырья и от пористости изделия в пределах от 800 до 1300 кг/м3. Коэффициенттеплопроводности шамота и динаса-легковеса 0,4-0,5 Вт/(м·К), муллитокремнеземистого легковеса 0,71 Вт/(м·К). Предельная температура применения шамота-легковеса 1200оС, муллитокремнеземистого легковеса 1400 оС. Предел прочности при сжатии шамота-легковеса 1-3 МПа. При пеноспособе производства изоляционных изделий готовят шликер, состоящий из 90 % мелкоразмолотого огнеупора (шамота и др.) и 10 % огнеупорной глины, и добавляют к нему пенообразующую эмульсию из канифольного мыла и столярного клея. Массу перемешивают, добавляют квасцы для сохранения пены, разливают массу по формам, дают затвердеть, после чего изделия сушат и обжигают. Изделия, полученные таким способом, называют пеноизделиями. Пористость этих изделий больше 75-85 % и равномернее распределена, чем при изготовлении изделий с применением выгорающих добавок. Плотность изменяется от 300 до 1000 кг/м3 в зависимости от огнеупорной основы и количества введенной в шликер пенообразующей эмульсии. Соответственно изменяется и коэффициент теплопроводности изделий от 0,15 до 1,6 Вт/(м·К) - для мулли-токремнеземистых пеноизделий. Предельная температура применения пеноша-мота 900 °С. Пеноизделия обладают очень низкой механической прочностью, поэтому для обеспечения прочности тонкой футеровки высоких стен печи устанавливают в стенах металлическую арматуру или (если позволяет толщина стен ) закладывают кирпичи повышенной прочности. Обычно пеноизделия применяют в качестве второго (наружного) теплоизоляционного слоя.

При химическом методе изготовления шамотных легковесных огнеупоров в шихту вводят около 3 % доломита и 5-6 % гипса. Добавка слабой серной кислоты способствует выделению из доломита углекислоты, которая вспучивает массу, а добавленный гипс удерживает полученную пену от оседания. Разлитый по формам сырец сушат и обжигают. Изделия по изолирующим свойствам близки к пеноизделиям. Химический способ применяют на заводах сравнительно редко, так как использование серной кислоты требует соблюдения особых мер охраны труда. Волокнистые изоляционные материалы получили распространение сравнительно недавно. Их изготавливают на основе природных или искусственных материалов. Волокнистую теплоизоляцию применяют в виде ваты, плит, картона, войлока и др. Размеры волоки зависят от исходного сырья и технологии изготовления. Диаметр волокон около 2—20 мкм, длина 15—150 мм. Приизготовлении изделий волокна пропитывают связующим раствором. Преимущества волокнистой изоляции по сравнению с легковесными изделиями следующие: низкая плотность, малая теплопроводность, хорошая эластичность и устойчивость против вибрации, высокая термостойкость, химическая стойкость, пониженная теплоемкость. Волокнистую теплоизоляцию изготавливают из минерального волокна, керамического волокна и стекловолокна. Минеральные волокна. Основным сырьем для производства минерального волокна являются отвальные шлаки рудоплавильных печей черной и цветной металлургии или горные породы типа андезит и базальт. Расплавленные шлаки (или породу) продувают струей воздуха или пара и получают тонкое волокно (2-20 мкм) длиной 10-110 мм. Основными химическими составляющими минеральных волокон являются:SiО2 (40-45%), СаО (30-40%), А12О3 (10-20%), Fе2О3 (2-5%) и др. Максимальная температура службы 600°С. Коэффициент теплопроводности менее 0,05 Вт/(м·К). Керамические волокна. Необходимым условием для создания эффективной, экономически выгодной и надежной футеровки из волокнистых материалов в печах различного типа и термических агрегатах разных отраслей промышленности является применение керамического волокна, полученного в соответствии с высокими стандартами качества. Такой материал в полной мере соответствует требованиям по термической стабильности, механической прочности, объемной плотности и теплоизоляционной способности. Промышленностью Украины выпускаются муллитокремнеземистые волокнистые изделия в виде войлока, рулонного фетра, картона, плит: МКС-80-22 (80 % А12О3, 22 % По). МКРС-60-24, МКРР-130 (плотность 130 кг/м3), МКРВ-200, МКРП-340, МКРК-500. Предельная температура службы 1150°С; муллитокремнеземистые хромсодержащие МКРПХ-450 имеют предельную температуру службы 1300°С Высокая температура службы и низкая теплопроводность [λ = 0,05÷0,25 Вт/м·К)] позволяют использовать их в конструкциях, где к их стойкости предъявляются особо повышенные требования (изоляция глиссажных труб методических печей, печных роликов и т. п.). Принцип многослойной футеровки - это стандартная методика изготовления огнеупорной футеровки, включающая использование керамического волокна для нагревательных печей и печей термической обработки в машиностроительной, металлургической, керамической и огнеупорных отраслях. К технологическим и экономическим достоинствам такой конструкции относятся следующие свойства.

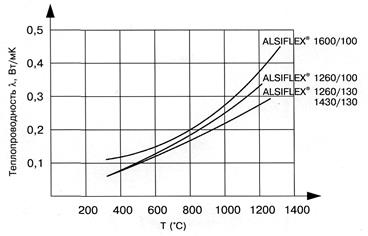

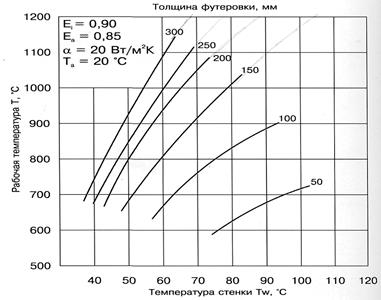

Малый вес огнеупорной футеровки обусловливает заметную экономию на стальных конструкциях печи. Волокнистая футеровка почти на 95% легче футеровки, изготовленной из шамотных или иных высокоплотных огнеупорных материалов. Это обеспечивает: крайне низкую тепловую инерционность, существенно сокращая энергетические затраты на разогрев и охлаждение тепловых агрегатов. Печи с многослойной волокнистой футеровкой всегда готовы к работе, так как практически отсутствует необходимость длительного нагрева. Для волокнистых футеровок характерны следующие свойства: - практически неограниченная термическая стойкость, создание рабочей зоны футеровки из керамического волокна - идеальное решение в тех случаях, когда легковесные огнеупорные кирпичи или огнеупорный бетон не могут должным образом противостоять циклическим термическим напряжениям. Благодаря низкому уровню теплопроводности, такая футеровка обеспечивает снижение; - температуры наружной поверхности и, как следствие, потери тепла. Это, в свою очередь ведет к значительной экономии энергии. Принцип многослойной футеровки является экономически эффективным, поскольку для его реализации в общем случае нет необходимости в проведении подготовительных производственных операций. Стойкость к газовым потокам со скоростью до 10 м/сек В качестве примера в таблице 6 и на рис.2,3. Приведены сведения об основных свойствах керамоволокнистых матов ALSIFLEX (фирма Promat)

Рис. 2 Кривая теплопроводности матов ALSIFLEX

Рис.3 Диаграмма теплопередачи матов ALSIFLEX

Таблица 6 Основные свойства керамоволоконистых матов ALSIFLEX

Стекловолокна. Теплоизоляционные покрытия из стекловолокна изготавливают различными способами: 1) расплавленное стекло наматывают в виде лент; 2) размягчают конец стеклянного стержня и вытягивают его, наматывая в виде труб; 3) расплавленное стекло, вытекающее из тигля, продувают воздухом и полученную из волокон ленту сматывают в рулон. Теплопроводность покрытий из стекловолокна 0,02-0,05 Вт/(м-К). Основными составляющими стекловолокна являются кремнезем и оксид кальция. Предельная температура службы 300 оС. В табл. 7 приведены некоторые данные по сравнительной характеристике теплоизоляционных изделий. Таблица 7 Свойства теплоизоляционных изделий

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 852; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.112.69 (0.019 с.) |