Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ротор смешанного или барабанно-дискового типа

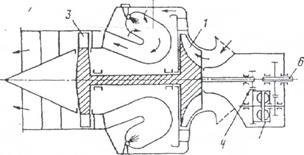

Ротор смешанного или барабанно-дискового типа (рис. 3.31) имеет в своей конструкции и диски, и барабанные участки и поэтому сочетает достоинства двух рассмотренных выше типов роторов. Ротор смешанного типа состоит из отдельных секций, включающих в себя либо диск с развитым цилиндрическим (или коническим) буртом (рис. 3.31, поз. 1), выполненным совместно с диском, либо диск и отдельную кольцевую проставку, передающую крутящий момент. Секции соединяются между собой, и бурты или проставки образуют барабан. К передним и задним дискам крепятся цапфы. Для получения высокой жесткости, надежной передачи крутящего момента и центровки целесообразно применять диски с буртами, которые следует располагать на возможно большем радиусе. Однако использование подобных секций существенно усложняет производство. Кроме того, кольцевые бурты дополнительно нагружают диски. Для устранения этого недостатка место расположения буртов определяется из условия равенства радиальных деформаций диска и бурта, что позволяет их взаимно разгрузить. Ротор, состоящий из дисков и кольцевых проставок, проще в изготовлении, но имеет большое число разъёмов, что снижает его жесткость и увеличивает массу по сравнению с ротором, использующим диски с буртами.

Рис. 3.31. Ротор барабанно-дискового типа: 1 — развитой бурт; 2 — рабочая лопатка; 3 —- радиальный штифт; 4 — диск. Соединение секций в роторах смешанного типа довольно разнообразно. Все типы роторов можно разделить на два класса — разъемные и неразъемные (в условиях эксплуатации и эксплуатационного ремонта). В неразъемных роторах секции соединяются при помощи радиальных штифтов 3 и натяга (см. рис, 3.31) и методом сварки. Разъемные роторы отличаются конструктивным выполнением соединения секций и передачи крутящего момента от ступени к ступени. Наиболее часто используются соединения при помощи призонных болтов и торцевых шлиц со стяжным болтом (болтами). В роторах с первым типом соединения передача крутящего момента и центровка осуществляются призонными болтами. Опоры роторов В опорах современных ГТД применяют подшипники качения, нередко ограничивающие надежность и ресурс работы. Подшипники роторов работают при значительных нагрузках, больших угловых скоростях и повышенных температурных режимах.

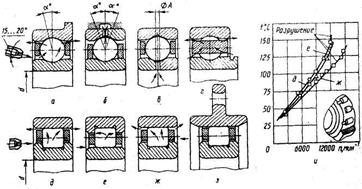

Подшипники, применяемые в ГТД. В ГТД применяют, несмотря на некоторые недостатки (большие радиальные размеры и большая масса), исключительно подшипники качения, обладающие по сравнению с подшипниками скольжения рядом преимуществ: способностью работать при больших частотах вращения, малыми размерами по длине, значительно меньшими коэффициентами трения. Меньшее трение в подшипнике требует и меньшего количества смазочного масла для его охлаждения. Для роторов авиационных двигателей используют шариковые и роликовые подшипники средних, легких и сверхлегких серий, классов точности 4 и 5. В опорах компрессоров и турбин применяются преимущественно шариковые и роликовые подшипники с точеными неразъемными сепараторами, разделяющими шарики и ролики по окружности1, что исключает трение непосредственно между ними. Под действием осевой силы в подшипнике образуется угол контакта α, которым определяется допустимая величина воспринимаемой подшипником осевой силы.

Подшипники, приведенные на рис. 4.49, б, в, имеют разъемные кольца – наружное либо внутреннее. Разъем позволяет увеличить число шариков, углубить беговые дорожки и использовать неразъемный более прочный сепаратор. Увеличение числа шариков уменьшает контактные напряжения в точках контакта, большая глубина канавок в кольцах дает возможность иметь увеличенный угол контакта α, а следовательно, и возможность воспринимать большую осевую силу по сравнению с подшипниками двухточечного контакта при прочих равных условиях.

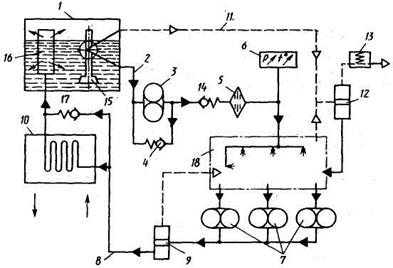

Роликовые подшипники, используемые в ГТД (рис. 4.49, д, е, ж, з), различаются тем, что буртики, удерживающие ролики от осевого перемещения внутри подшипника, выполнены на наружном или внутреннем кольце. Такая конструкция подшипников дает возможность перемещения одного кольца по отношению к другому при различном удлинении ротора и корпуса двигателя при изменении их теплового режима работы. В подшипниках с фиксацией роликов во внутреннем кольце имеет место меньшее гидравлическое сопротивление выходу масла из подшипника, благодаря чему рабочая температура подшипника обеспечивается при меньшем количестве подаваемого на охлаждение масла. Для уменьшения диаметральных размеров и массы подшипника иногда внутреннее кольцо подшипника отсутствует. В этом случае ролики катятся по цементированным или азотированным поверхностям вала, выполняемым с высокой точностью. Внутреннее кольцо роликового подшипника на валу РВД установлено через промежуточную втулку, под которой выполнена магистраль подвода масла к подшипнику. Часть масла, подаваемая из форсунки и прошедшая через подшипник, разбрызгивается импеллером на поверхности, образующие полость за опорой, в том числе и корпуса, тем самым еще раз участвуя в поддержании необходимого теплового режима подшипника. Система масляных и воздушных уплотнений обеспечивает герметизацию масляных полостей. СИСТЕМА СМАЗКИ ГТД Шариковые и роликовые подшипники опор роторов и приводов ГТД испытывают в авиационных двигателях высокие нагрузки в условиях повышенных рабочих температур и требуют для обеспечения своей работоспособности надежного смазывания и охлаждения. Помимо подшипников качения, в конструкции любого двигателя имеется немало нагруженных элементов, требующих смазывания. Это зубья шестерен, шлицы рессор, сферические элементы соединительных муфт. Их смазывание необходимо для снижения потерь мощности на трение, повышения надежности их работы.Масло отводит тепло, уносит продукты изнашивания с трущихся поверхностей, уменьшает трение и изнашивание деталей, предохраняет поверхности от наклепа. Устройство системы смазки Применяются две принципиальные схемы смазки ГТД: — циркуляционная, в которой все масляные полости являются замкнутыми и масло используется многократно для смазывании и охлаждения деталей, вновь возвращаясь к ним после откачки отделения воздуха, очистки и охлаждения; — разомкнутая (нециркуляционная), в которой масло используется однократно и после смазывания и охлаждения деталей выбрасывается в атмосферу через сопло двигателя. Для малоресурсных ГТД разового применения, в подъемны двигателях СВВП с кратковременным циклом работы часто при меняют разомкнутую схему смазки. Эта схема отличается от циркуляционной большей простотой (ряд агрегатов отсутствует), меньшей массой, но значительно большим расходом масла, которое подается порционно. В ГТД разового применения с разомкнутой системой смазки иногда вместо масла может подаваться керосин, являющийся одновременно основным топливом. Циркуляционная система смазки любого двигателя состоит из трех подсистем: нагнетания, откачивания и суфлирования (рис. 12.1).

Для нагнетания масла и подачи его в требуемые места масло из бака 1 поступает по всасывающей магистрали 2 к нагнетающему маслонасосу 3, далее проходит через фильтр тонкой очистки 5 и по трубопроводам поступает к масляным форсункам. Давление и температура масла за маслонасосом постоянно контролируются посредством устанавливаемых датчиков 6.

Рис. 12.1. Схема циркуляционной системы смазки: 1 — масляный бак; 2 — всасывающая магистраль; 3 — нагнетающий маслонасос; 4 — редукционный клапан; 5 — фильтр тонкой очистки; 6 — датчики замеров давления и температуры масла; 7 — откачивающие маслонасосы; 8 — откачивающая магистраль; 9 — воздухоотделитель; 10 — радиатор; 11 — суфлирующая магистраль; 12 — центробежный суфлер; 13 — баростатический клапан; 14 — обратный клапан; 15 — маятниковый заборник масла; 16 — воздухоотделитель; 17 — перепускной клапан; 18 — масляные полости двигателя В большинстве двигателей с целью повышения высотности масляной системы суфлирующие системы выполняют закрытыми, что означает поддерживание в масляных полостях, включая маслобак, некоторого избыточного давления. Это достигается установкой на суфлер баростатического клапана 13, который автоматически управляет выходной площадью суфлера. 22 Основные требования к КС Камера сгорания авиационного газотурбинного двигателя является одним из важнейших узлов, от степени совершенства которой во многом зависят основные данные всего двигателя, его экономичность, надежность и ресурс. Основное назначение камеры сгорания - преобразование химической энергии топлива в тепловую, что приводит, к увеличению температуры рабочего тела. В современных двигателях температура газов на выходе из камер сгорания доходит до 1550...1670 К при уровне давлений до 2,5...3,5 МПа. К камерам сгорания предъявляются следующие основные требования: 1. Устойчивый процесс горения во всем эксплуатационном диапазоне по составу топливовоздушной смеси, изменения давления и температуры на входе в камеру сгорания. 2. Высокая полнота сгорания топлива; hг= 0,97...0,98.

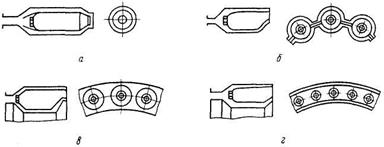

3. Малые потери полного давления; d=4...8%. 4. Минимальные габариты и вес. 5. Заданная эпюра температур по радиусу на выходе из камеры сгорания при минимальной окружной неравномерности температуры. 6. Минимальная дымность и токсичность выхлопных газов. 7. Надежный запуск камеры сгорания на земле и в воздухе. 8. Высокая надежность при заданном ресурсе. 9. Технологичность, ремонтопригодность. Камера сгорания авиационного газотурбинного двигателя (ГТД) является сложным и ответственным узлом, от степени совершенства которого во многом зависят основные данные всего двигателя, его надежность и ресурс. Условно рабочий процесс в камере сгорания можно разделить на несколько элементарных процессов, основными из которых являются: смесеобразование, зажигание и горение топливо–воздушной смеси, стабилизация пламени, смешение продуктов сгорания со вторичным воздухом, охлаждение воздухом горячих стенок жаровой трубы. Камеры сгорания авиационных ГТД могут иметь различную форму проточной части и конструктивное выполнение. Наибольшее распространение получили камеры сгорания трех основных схем: трубчатая, трубчато–кольцевая и кольцевая (рис. 8.1). В трубчатой камере сгорания цилиндрическая жаровая труба расположена внутри цилиндрического корпуса (рис. 8.1, а). В авиационных ГТД камеры такой схемы выполняются в виде блока из нескольких трубчатых камер (рис. 8.1, б). Отдельные камеры сгорания соединяются между собой специальными патрубками для выравнивания давления воздуха и газа, а также переброса пламени между жаровыми трубами при запуске. Выходная часть жаровых труб объединена в общий газосборник с кольцевым выходом на турбину. Трубчатые камеры сгорания использовались в турбореактивных двигателях ранних конструкций. В газотурбинных двигателях малой мощности применение одиночной трубчатой камеры сгорания может оказаться выгодным и в настоящее время. В трубчато-кольцевой камере сгорания несколько цилиндрических жаровых труб устанавливается внутри кольцевого корпуса (рис. 8.1, в). Жаровые трубы соединены между собой патрубками, выполняющими те же функции, что и в блоке трубчатых камер. Газосборники жаровых труб конструктивно выполняются двух типов: индивидуальными (секторными) и общими кольцевыми.

В кольцевой камере сгорания жаровая труба кольцевой формы расположена концентрично в кольцевом пространстве, образованном наружным и внутренним корпусами (рис. 8.1, г). Трубчатая. Достоинства: Хорошая механическая прочность, Хорошее согласование полей течения топлива и воздуха, Небольшой расход воздуха при автономной обработке Недостатки: Большие габаритные размеры и масса,Значительные потери полного давления, Требуются соединительные патрубки, Трудности с осуществлением переброса пламени

Трубчато – кольцевая Достоинства: Хорошая механическая прочность, Хорошее согласование полей течения топлива и воздуха, Небольшой расход воздуха при автономной обработке отдельных жаровых труб, Малые потери полного давления, Меньше, чем у трубчатой камеры, длина и масса Недостатки: Меньшая, чем у кольцевой, компактность камеры, Требуются соединительные патрубки, Трудности с осуществлением переброса пламени Кольцевая Достоинства: Минимальные длина и масса, Минимальные потери полного давления, Быстрое распространение пламени Недостатки: Большие напряжения во внешней обечайке жаровой трубы, При автономной отработке камеры требуется расход воздуха, равный расходу в двигателе, Трудно согласовать поля течения топлива и воздуха, Трудно обеспечить стабильность поля температуры на выходе Пусковые системы ГТД В зависимости от требуемой мощности и условий применения используются различные стартеры, из которых наибольшее распространение получили три типа: электрический, газотурбинный и воздушный. Электростартер (ЭСТ). Электростартер представляет собой электрический двигатель постоянного тока, питаемый от аккумуляторных батарей или от газотурбинной вспомогательной установки с электрогенератором. Ротор электростартера через зубчатую передачу соединяется при запуске с ротором двигателя. В электростартере при постоянном напряжении питания по мере увеличения n из-за уменьшения силы тока существенно понижается крутящий момент. Силу тока, а, следовательно, и крутящий момент при увеличении n можно повысить, увеличив напряжение питания. Для этого используют переключение аккумуляторных батарей с параллельной схемы на последовательную: в начале запуска осуществляют питание электростартера напряжением 24 В, а затем 48 В. В результате не возникает чрезмерно большой ток в начале запуска и увеличивается мощность стартера при повышенной n. Система питания 24/48 В несколько усложняет аппаратуру включения и приводит к более быстрой разрядке аккумуляторных батарей, но позволяет ускорить запуск. Помимо электростартеров широкое применение нашли электрические стартеры-генераторы, которые на запуске работают как стартеры, а на основных режимах—как генераторы, приводимые от двигателей. Это позволяет иметь один электрический агрегат вместо двух и снизить массу системы. Электростартер, или стартер-генератор, состоит из двух основных узлов: неподвижного статора и вращающегося ротора—якоря. Возможности электрических устройств сильно расширяются, если в качестве источника питания вместо батарей используется специальный энергоузел (вспомогательная силовая установка), состоящий из электрогенератора, вращаемого небольшим газотурбинным двигателем. Преимуществами подобного способа питания являются неограниченная возможность повторных запусков и уменьшение количества батарей; это во многих случаях оправдывает его недостатки—усложнение системы питания и более длительный запуск двигателя из-за необходимости предварительного вывода на рабочий ре энергоузла.. Роторы электростартера и двигателя соединяются через шестеренчатую передачу, служащую для согласованияих частот вращения. Чтобы соединять роторы при запуске и разъединять их после отключения питания стартера, эта передача включает механизм сцепления—осевую (или центробежную) храповую муфту или обгонную роликовую муфту. Расцепление муфты происходит после выключения электростартера, когда его частота вращения начинает уменьшаться, частота вращения ротора двигателя продолжает возрастать. Газотурбинные стартеры обеспечивают автономность системы запуска, не требуют мощных аккумуляторных батарей, не ограничивают возможную величину пусковой мощности и число последовательных запусков. Недостатком такой системы является ее удорожание, увеличение времени запуска из-за необходимости предварительного запуска и вывода на режим стартера, необходимость применения на каждом двигателе своего сложного и дорогого стартера со всеми его системами. Воздушный турбостартер. Основным элементом воздушного стартера является воздушная турбина, питаемая сжатым воздухом от вспомогательной силовой установки (ВСУ) или (в многодвигательной силовой, установке) откомпрессора уже работающего двигателя. ВСУ может быть наземной (аэродромной) или бортовой, если требуется автономность запуска. В многодвигательной силовой установке одна бортовая ВСУ обслуживает все двигатели, на которых устанавливаются только воздушные турбины. Лопатки рабочего колеса изготовлены за одно целое с диском. Корпус турбины объединен в одном агрегате с клапаном подвода воздуха, снабженном регулятором постоянного давления, что позволяет поддерживать требуемое давление поступающего воздуха независимо от давления в магистрали. Турбокомпрессорный стартер. Турбокомпрессорный стартер представляет собой небольшой газотурбинный двигатель, раскручивающий ротор основного двигателя; обычно он расположен в коке (в носке) основного двигателя. Поскольку турбокомпрессорный стартер работает кратковременно, только во время запуска, то к его экономичности требования не предъявляются. Он должен быть компактным, легким, простым, дешевым и обладать быстрым и надежным собственным запуском. Соответственно этим требованиям турбокомпрессорный стартер

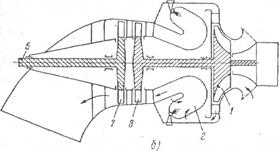

Рис. 20.7. Схемы газотурбинных стартеров:

Газотурбинный двигатель ВСУ обычно выполняется одновальным с отбором воздуха за компрессором. Рис. 20,9. Схема газотурбинной вспомогательной силовой установки с отбором сжатого воздуха за компрессором:1—корпус приводов с агрегатами; 2— центробежный компрессор: 3—-патрубок отбора воздуха с заслонкой; 4— камера сгорания; 5-турбина. Термины и определения. Пусковая система ГТД (ПС) (НДП - система запуска ГТД) - совокупность устройств предназначенных для принудительной раскрутки ротора ГТД при запуске. ПС с непосредственной подачей сжатого воздуха. НДП - система запуска с непосредственно подачей сжатого воздуха) (ПСНП) - пусковая система ГТД, в которой пусковым устройством является турбина компрессора, работающая при его запуске вследствие подачи сжатого воздуха на рабочие лопатки турбины. Пусковое устройство ПУ) (НДП - стартер) - устройство, предназначенное для принудительной раскрутки ротора ГТД в процессе запуска.

Стартер-генератор (НДП - генератор-стартер) - электрический генератор, используемый в качестве пускового устройства при запуске ГТД. Турбокомпрессорный стартер (ГКС) - ГТД, используемый в качестве пускового устройства при запуске основного ГТД. Турбокомпрессорный стартер - энергоузел ГГКСЭ) - ГТД, используемый в качестве пускового устройства при запуске основного ГТД, а также в качестве источника энергии для питания бортовых систем ЛА. Воздушный турбостартер ГВТС) (НДП - воздушная турбина) - турбина, работающая на сжатом воздухе и используемая в качестве пускового устройства для запуска ГТД. .

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1297; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.109.30 (0.05 с.) |

Рис. 4.49. Типы применяемых однорядных шариковых и роликовых подшипников (подвод и отвод масла): а — шариковый двухточечный подшипник с буртиком; б — трехточечный подшипник с пазами на наружном кольце; в — четырехточечный подшипник с отверстиями для подвода масла; г — подшипник с технологическим буртиком под съемник; д, е — роликовые подшипники с центрированием сепаратора по наружному кольцу, ж — с центрированием сепаратора по внутреннему кольцу; э — подшипник с крепежным фланцем; и — график работоспособности подшипников при различных способах отвода масла

Рис. 4.49. Типы применяемых однорядных шариковых и роликовых подшипников (подвод и отвод масла): а — шариковый двухточечный подшипник с буртиком; б — трехточечный подшипник с пазами на наружном кольце; в — четырехточечный подшипник с отверстиями для подвода масла; г — подшипник с технологическим буртиком под съемник; д, е — роликовые подшипники с центрированием сепаратора по наружному кольцу, ж — с центрированием сепаратора по внутреннему кольцу; э — подшипник с крепежным фланцем; и — график работоспособности подшипников при различных способах отвода масла Использованное масло самотеком стекает в маслоотстойники опор роторов и в поддоны коробки приводов агрегатов, откуда откачивающими маслонасосами 7 по трубопроводам 8 доставляется обратно в бак, проходя по пути воздухоотделитель 9, удаляющий воздух из вспененного масла, и радиатор 10, снижающий температуру масла.

Использованное масло самотеком стекает в маслоотстойники опор роторов и в поддоны коробки приводов агрегатов, откуда откачивающими маслонасосами 7 по трубопроводам 8 доставляется обратно в бак, проходя по пути воздухоотделитель 9, удаляющий воздух из вспененного масла, и радиатор 10, снижающий температуру масла. Рис. 8.1. Схемы камер сгорания: а — трубчатая (одиночная); б — трубчатая (с большим числом жаровых труб); в — трубчато-кольцевая; г — кольцевая

Рис. 8.1. Схемы камер сгорания: а — трубчатая (одиночная); б — трубчатая (с большим числом жаровых труб); в — трубчато-кольцевая; г — кольцевая

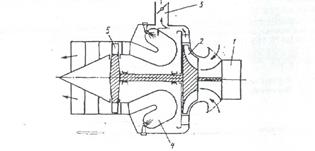

выполняют с простыми элементами и низкими параметрами цикла. Запуск турбокомпрессорного стартера производится электростартером, питаемым от аккумуляторных батарей. Так как частота вращения ротора турбокомпрессорного стартера высока (30000—80000 об/мин), то в его конструкцию всегда включен редуктор. Две схемы турбокомпрессорных стартеров приведены на рис. 20.7:

выполняют с простыми элементами и низкими параметрами цикла. Запуск турбокомпрессорного стартера производится электростартером, питаемым от аккумуляторных батарей. Так как частота вращения ротора турбокомпрессорного стартера высока (30000—80000 об/мин), то в его конструкцию всегда включен редуктор. Две схемы турбокомпрессорных стартеров приведены на рис. 20.7: а —одновальный с гидромуфтой; б - со свободной турбиной; /—центробежный компрессор; 2— камера сгорания; 3—турбина; 4 —редуктор; 5 —гидромуфта; б —выводной валик стартера; 7— свободная турбина; 5—турбина компрессора

а —одновальный с гидромуфтой; б - со свободной турбиной; /—центробежный компрессор; 2— камера сгорания; 3—турбина; 4 —редуктор; 5 —гидромуфта; б —выводной валик стартера; 7— свободная турбина; 5—турбина компрессора Электростартер Э СТ) — электрический двигатель, используемый в качестве пускового устройства ГТД.

Электростартер Э СТ) — электрический двигатель, используемый в качестве пускового устройства ГТД.