Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тарелки ректификационных аппаратов и насадки насадочных аппаратов

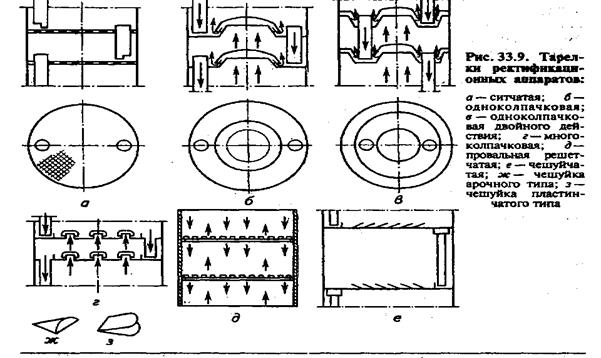

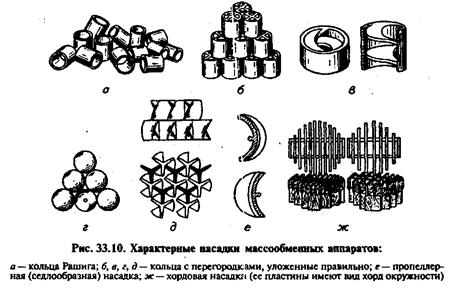

Частные конструктивные особенности массообменных аппаратов рассматриваются в соответствующих разделах курса. Здесь мы рассмотрим основные конструктивные особенности тарелок ректификационных аппаратов и насадок насадочных аппаратов (скрубберов). Тарелки. Наиболее распространены тарелочные ректификационные аппараты. На рисунке 33.9 приведены тарелки ректификационных колонн. Наиболее проста по конструкции ситчатая тарелка. Жидкость на ее перфорированной поверхности (сите) удерживается давлением пара и при его понижении «проваливается». Для чистых жидкостей (не содержащих твердых частиц) размеры отверстий сит равны 2...3 мм, а при наличии твердых частиц увеличиваются до 7...8 мм. Для выравнивания уровня жидкости тарелки устанавливают с наклоном в сторону течения жидкости по их поверхности. Недостаточное выравнивание приводит к прорыву пара в местах меньшего ее уровня. Этого недостатка лишены провальные тарелки. Они не имеют сливных стаканов, и жидкая фаза стекает в них через те же отверстия, через которые барботируется пар. Отверстия таких решеток могут иметь различную форму; наиболее технологичны прямоугольные отверстия. Ширина их составляет З...4мм для чистых жидкостей и больше —для жидкостей, содержащих твердые частицы. Недостаток провальных решеток – узкий диапазон регулирования по скоростях движения пара, при отклонении от которых режим работы тарелки нарушает и эффективность ее падает. В чешуйчатых тарелках чешуйки направляют пар в сторону движения жидкости по поверхности тарелки. Это способствует выравниванию уровня жидкости на них. Насадки. Характерные насадки масообменных аппаратов приведены на рис. 33.10

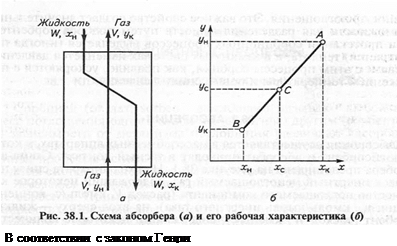

Абсорбция Абсорбция осуществляется в массообменных аппаратах, в которых абсорбент и абсорбат приводят в тесный контакт. Схема абсорбера представлена на рисунке 38.1. На вход аппарата снизу подается инертный непоглощаемый газ, содержащий некоторое количество поглощаемого компонента (расход V, кмоль/с, концентрация ун, кмоль/кмоль инертного газа), на вход сверху — жидкий сорбент (расход W, кмоль/с), содержащий некоторое количество поглощаемого компонента (хн, кмоль/кмоль) чистого абсорбента. Таким образом обеспечивается противоточное движение фаз. На выходах из аппарата соответствующие величины обозначены индексом «к».

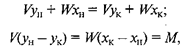

Уравнение материального баланса по абсорбату без учета потерь имеет вид

где М— количество компонента, передаваемого из одной фазы в другую, кмоль/с. Удельный расход сорбента В координатах х — у уравнение материального баланса (рабочая линия) изображается прямой линией (рис. 38.1) зависимости концентрации одного потока вещества у от концентрации другого х. По этой рабочей характеристике для любого сечения аппарата устанавливают концентрации извлекаемого компонента в обоих потоках. В соответствии с правилом фаз Гиббса для рассматриваемой системы, в которой есть две фазы (ƒ= 2) и три компонента (к = 3), имеется три степени свободы: S=3 —2 + 2 = 3. В качестве независимо изменяющихся компонентов удобно выбрать состав одной из фаз, давление и температуру. Остальные параметры зависят от них. Условия равновесия в данной системе определяются законами Генри и Рауля. В соответствии с законом Генри x=pпΨ где Ψ — коэффициент пропорциональности между концентрацией х поглощаемого компонента в жидкости и парциальным давлением паров рп этого компонента на жидкость. В соответствии с законом Рауля

pп=xpн.п т. е. парциальное давление паров компонента смеси рп над зеркалом жидкости равно произведению мольной концентрации х этого компонента в жидкости на давление рнп его насыщенных паров. Учитывая, что рп=ур где у — мольная концентрация поглощаемого газа в газовой смеси; р — суммарное давление газовой смеси,

Для протекания процесса в соответствии с рисунком 38.1 линия фазового равновесия должна проходить ниже рабочей. Движущая сила процесса — разность фактических и равновесных концентраций инертного газа при соответствующей рассматриваемому сечению аппарата концентрации абсорбата в жидкости. С ней функционально связана разность фактических и равновесных парциальных давлений абсорбата над поверхностью абсорбента в этом же сечении. В зависимости от того, какую величину берут в качестве движущей силы процесса, размерности соответствующих феноменологических коэффициентов оказываются разными.

По физическому смыслу коэффициент абсорбции к является проводимостью, т. е. величиной, обратной сопротивлению процесса массопередачи. Можно утверждать, что все сопротивление процессу сосредоточено в пограничных пленках, в которых он протекает только путем молекулярной диффузии.

В расчетах массопередачи используются либо критериальные уравнения, на основании которых определяют сопротивления массопередаче в газовых и (или) жидкостных пленках массообменного аппарата, либо эмпирические уравнения связи коэффициента абсорбции с основными действующими факторами в конкретных типах устройств. Примерами таких зависимостей могут быть следующие (для случая соприкосновения газа с тонкой пленкой, стекающей по стенкам насадки):

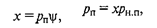

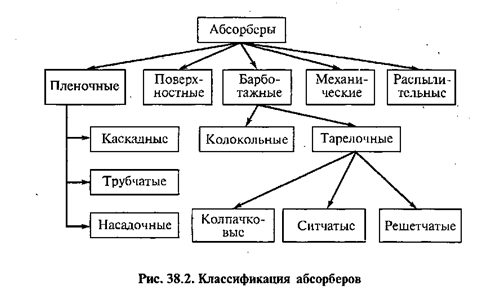

Классификация абсорберов

Абсорберы пищевой промышленности классифицируют по конструктивным признакам (рис. 38.2). Основные типы абсорберов схематично представлены на рисунке 38.3. Наибольшее распространение в пищевой промышленности получили насадочные и тарелочные абсорберы. Насадочный абсорбер (скруббер). Представляет собой цилиндрическую башню, заполненную насадкой. Наиболее распространены кольцевая и хордовая насадки. Кольца насадки называют также кольцами Рашига. Хордовые насадки изготовляют из деревянных досок, собираемых в специальные конструкции, обеспечивающие большую площадь контакта и малое гидравлическое сопротивление. В расчетах насадочных абсорберов параметры насадки определяют следующим образом.

Вначале из уравнений материального баланса находят все массовые и объемные потоки компонентов. Необходимую площадь поверхности контакта в насадке определяют из основного уравнения массопередачи при учете неполного использования насадки для протекания рабочего процесса. Сопротивление и коэффициент абсорбции вычисляют, руководствуясь приведенными выше рекомендациями. Можно также определить необходимую площадь поверхности насадки по приведенному в главе 32 методу, использующему понятия числа единиц переноса и высоты единицы переноса. В абсорберах с псевдоожиженным (кипящим) слоем рабочий процесс значительно интенсифицируется. В них в качестве насадки используют полые шары диаметром 70...75 мм, изготовленные:

из полиэтилена, стекла, резины, латунной фольги, нержавеющей стали или других материалов; плотность насадки не превышает плотности абсорбента. Насадка помещается между двух решеток и имеет высоту 100...200 мм при расстоянии между решетками до 500 мм. Под действием газового потока насадка образует псевдоожиженный слой и может подниматься пока не упрется в верхнюю решетку. Нормальный режим работы такого абсорбера — это псевдоожижение без «захлебывания», т. е. без упора в верхнюю решетку. Тарелочные абсорберы. Представляют собой вертикальные колонны, разделенные по высоте рядом тарелок, на которых создается определенный по высоте уровень абсорбента, перетекающего вниз с тарелки на тарелку. Через колпачки решетки или сита сквозь слой абсорбента барботируется газ, содержащий выделяемый продукт. Каждая такая тарелка является ступенью абсорбции. Нами рассматривался способ определения необходимого числа ступеней контакта при заданных рабочей линии и линии фазового равновесия.

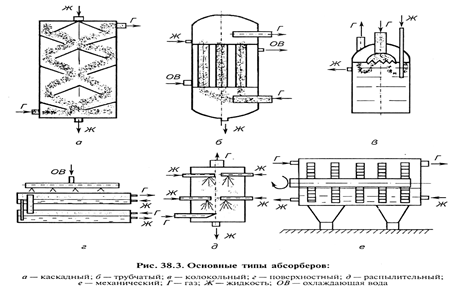

Адсорберы Различают адсорберы периодического и непрерывного действия. Адсорберы периодического действия делятся на адсорберы с плотным и кипящим слоем; аппараты непрерывного действия — на аппараты с движущимся слоем адсорбента и с кипящим слоем. Схемы адсорберов характерных типов приведены на рисунках 38.6 и 38.7. Адсорберы периодического действия (см. рис. 38.6) компонуют в адсорбционные установки по два агрегата, а процесс организуют таким образом, что во время работы на адсорбцию первого корпуса во втором протекают процессы регенерации (десорбции, сушки и охлаждения адсорбента). В аппаратах периодического действия с кипящим слоем (рис. 38.6, б) устраивают сепаратор, препятствующий уносу частиц адсорбента.

Аппараты непрерывного действия с движущимся слоем (рис. 38.7) устраивают в виде колонн, разделенных на секции, в каждой из которых протекает соответствующая стадия процесса. В первой сверху секции охлаждается адсорбент после регенерации; эту часть колонны устраивают в виде теплообменника, в котором охлаждающая жидкость проходит внутри труб. Адсорбент проходит в пространстве между холодными трубами и переходит во вторую секцию. Обогащенный газ, из которого выделяется компонент, поступает через распределитель в нижней части второй секции, проходит вверх через слой адсорбента этой секции и удаляется через верхний коллектор обедненного газа. Третья (нижняя) секция аппарата является регенератором (десорбером). В ней протекает десорбция поглощенного ранее компонента. Она устроена, как и верхняя секция, в виде теплообменника, по трубам которого циркулирует греющий агент (пар). Адсорбент этой секции продувается воздухом. Продувочный воздух вводится через нижний коллектор и отводится через верхний коллектор. Регенерированный адсорбент удаляется через шлюзовый затвор и пневмотранспортом направляется в верхнюю секцию аппарата.

Контрольные вопросы и задания 1. Что называют сорбцией? 2. Какие параметры являются обобщенными действующими силами абсорбции и адсорбции? 3. Как называют вещества, участвующие в процессах сорбции? 4. Расскажите об устройстве абсорберов. 5. Опишите конструкцию адсорберов. 6. Почему в динамических процессах активность адсорбента меньше, чем в статических? 7. Чем отличается адсорбция от инообменной адсорбции? 8. Какие вы знаете адсорбенты? Какой из них самый лучший, а какой — самый худший по активности?

Тесты для проверки знаний

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 679; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.185.147 (0.017 с.) |