Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автомобільно-дорожній інститутСтр 1 из 11Следующая ⇒

АВТОМОБІЛЬНО-ДОРОЖНІЙ ІНСТИТУТ ДЕРЖАВНОГО ВИЩОГО НАВЧАЛЬНОГО ЗАКЛАДУ ДОНЕЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

Затверджую: Директор АДІ ДонНТУ професор Чальцев М.М. „____”_________2009р.

доц. Сірик О.Г.

Конспект лекцій (на цифровому носії) З дисципліни ПРОЦЕСИ ТА АПАРАТИ

Частина I 6-Й СЕМЕСТР

для спеціальності 6.07.08.00 “Екологія та охорона навколишнього середовища”

Затверджено Затверджено на засіданні кафедри на засіданні навчально- „Екологія та безпека методичної комісії життєдіяльності” факультету АД Протокол №3 від 15.10.2008р. Протокол №2 від 1.10.2008р. _________С.П. Висоцький __________Л.М. Морозова

Горлівка, 2009

УДК 50. (075) Процеси та апарати. Курс лекцій для студентів спеціальності 6.07.08.00 – Екологія. Частина I –6-й семестр. Укладач О.Г.Сірик – Горлівка АДІ ДонНТУ, 2009р. Викладені відомості про основні процеси сучасних промислових технологій, зокрема процеси очищення викидів і стоків. В першій частині курсу розглянуті гідромеханічні процеси, швидкість яких визначається законами гідродинаміки – осадження під впливом сил тяжіння, відцентрової сили і сил електричного поля; фільтрування рідин або газів під впливом різниці тиску; розмішування в рідкому середовищі і псевдозріджування твердого зернисстого матеріалу. Друга група – теплові процеси, швидкість яких визначається законами теплопередачі. Це процеси нагрівання, охолоджування, випаровування і конденсації. При складанні І частини курсу за основу прийнято рекомендований Міністерством освіти i науки України підручник Шалугін В.С., Шмандій В.М. Процеси та апарати промислових технологій. К.: Центр учбової літератури, 2008. – 392 с.

Укладач: О.Г.Сірик – доц.

Відповідальний за випуск С.П.Висоцький, проф.

ЗМІСТ Стор.

Лекція 1 ВВЕДЕННЯ ………………………………..……..............6 1.1 Предмет, задачі і зміст курсу……………………………………6 1.2 Класифікація основних процесів і апаратів……………………7 Лекція 2................................................................................................9 2.1 Принципи аналізу і розрахунку процесів....................................9 2.2 Основи теорії подібності...............................................................11 Лекція 3 РОЗДІЛЕННЯ РІДКИХ І ГАЗОВИХ ГЕТЕРОГЕННИХ

СИСТЕМ...............................................................................................16 3.1 Класифікація гетерогенних систем..............................................16 3.2 Матеріальний баланс процесу розділення..................................19 Лекція 4 Розділення в полі сил тяжіння (відстоювання).................19 4.1 Кінетика відстоювання.................................................................19 Лекція 5 РОЗДІЛЕННЯ В ПОЛІ ВІДЦЕНТРОВИХ СИЛ...............26 5.1 Центрифугування.........................................................................26 5.2 Циклонні процеси.........................................................................35 Лекція 6 РОЗДІЛЕННЯ НЕОДНОРІДНИХ СУМІШЕЙ ПІД ДІЄЮ ЕЛЕКТРИЧНОГО ПОЛЯ...............................................40 6.1 Трубчастий електрофільтр...........................................................41 6.2 Пластинчастий електрофільтр.....................................................42 6.3 Мокре очищення газів..................................................................43 Лекція 7 РОЗДІЛЕННЯ СУСПЕНЗІЙ В ПОЛІ СИЛ ТИСКУ (ФІЛЬТРУВАННЯ).............................................................................45 7.1 Кінетика процесу фільтрування..................................................45 7.2 Фільтри..........................................................................................48 7.2.1 Рукавний фільтр.........................................................................49 7.2.2 Барабанний вакуум-фільтр.......................................................50 7.2.3 Стрічкові вакуум-фільтри........................................................52 7.2.4 Вертикальний рамний фільтр-прес.........................................53 7.2.5 Механізований камерний фільтр-прес.....................................54 7.3 Фільтруючі матеріали...................................................................56 Лекція 8 ПЕРЕМІШУВАННЯ В РІДКИХ СЕРЕДОВИЩАХ........57 8.1 Способиперемішування..............................................................57 8.2 Інтенсивність перемішування.....................................................61 8.3 Конструкції механічних мішалок...............................................64 Лекція 9 ТЕПЛОВІ ПРОЦЕСИ І АПАРАТИ...................................69 9.1 Основи теплопередачі..................................................................69 9.2 Тепловий баланс...........................................................................72 9.3 Механізми передачі теплоти.......................................................74 Лекція 10 ТЕПЛОПРОВІДНІСТЬ.....................................................75 10.1 Закон Фур’є.................................................................................75 10.3 Передача тепла через циліндрову стінку.................................76 Лекція 11. КОНВЕКТИВНИЙ ТЕПЛООБМІН..............................77

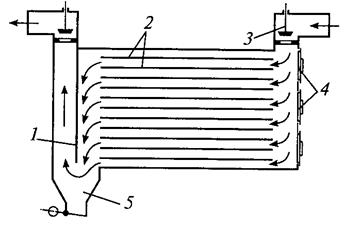

11.1 Закон Ньютона теплової конвекції..........................................77 11.2 Теплова подібність...................................................................78 Лекція 12 ТЕПЛОПЕРЕДАЧА.........................................................83 12.1 Механізм теплопередачі через стінку......................................83 12.2 Коефіцієнт теплопередачі.........................................................83 12.3 Рушійна сила теплопередачі.....................................................87 Лекція 13 ДЖЕРЕЛА ЕНЕРГІЇ. ТЕПЛОНОСІЇ..............................91 13.1 Джерела енергії.........................................................................91 13.2 Теплоносії...................................................................................92 13.3 Робочі процеси теплообміну....................................................94 13.3.1 Нагрівання..............................................................................94 13.3.2 Охолоджування......................................................................99 Лекція 14 ТЕПЛООБМІННІ АПАРАТИ........................................101 14.1 Вимоги до апаратури................................................................101 14.2 Кожухотрубні теплообмінники...............................................102 14.3 Теплообмінники типу «труба в трубі»..................................108 14.4 Змієвиковий теплообмінник................................................. 108 14.5 Пластинчасті теплообмінники...............................................110 14.6 Блокові теплообмінники..........................................................112 14.7 Шнекові теплообмінники........................................................114 14.8 Регенеративні теплообмінники..............................................115 14.9 Регенеративний теплообмінник з циркулюючою насадкою..........................................................................................116 14.10 Теплообмінники змішання..................................................117 14.11 Конденсатори.........................................................................119 14.12 Розрахунок поверхні теплообмінних апаратів...................124 Лекція 15 ВИПАРОВУВАННЯ РОЗЧИНІВ..............................127 15.1 Процес випаровування............................................................127 15.2 Властивості розчинів...............................................................128 15.3 Способи і методи випаровування...........................................129 15.4 Випарні апарати.......................................................................131 Лекція 16 СПОСОБИ ВИПАРОВУВАННЯ..................................143 16.1 Просте випаровування............................................................143 16.2 Розрахунок простого випарного апарату..............................145 16.3 Багатократне випаровування..................................................146 16.4 Розрахунок багатокорпусних випарних установок.............149

Лекція 1 ВВЕДЕННЯ

Промислове виробництво характеризується різноманітністю технологічних процесів — результатом цілеспрямованої діяльності людини для отримання певних продуктів, предметів і матеріалів. Апарати — технічні об'єкти для здійснення технологічних процесів.

Предмет, задачі і зміст курсу Курс «Процеси і апарати» будується на основі виявлення аналогії між різними стадіями того або іншого процесу і функціями апаратів для здійснення цих стадій незалежно від галузі промисловості. Таким чином, предметом курсу є процеси і апарати однотипних стадій виробництв. Задачею курсу є вивчення: • теорії основних технологічних процесів; • принципів пристрою і роботи апаратів і машин для здійснення технологічних процесів; • методів розрахунку основних характеристик апаратів і машин; • проблем і закономірностей переходу від лабораторних процесів і моделей до промислових процесів і апаратів (моделювання). Наука про процеси і апарати виникла на базі однієї з провідних галузей важкої індустрії — хімічної промисловості, об'єднуючої цілий комплекс виробництв і методів переробки сировини і матеріалів. Ініціатива в створенні курсу процесів і апаратів хімічної технології належить професору І.А.Тіщенко, що вперше почав викладати цей курс на хімічному факультеті МВТУ їм. Н.Е. Баумана в 1911 р. Велике значення для його розробки мали роботи професора Санкт-петербурзького технологічного інституту А. Д. Крупського.

Зусилля професорів і викладачів МТІ ім. Д.І.Менделєєва І.А.Тіщенко, Н.Ф.Юшкевича, Н.Н.Ворожцова-старшого, Б.С.Швецова, Я.І.Михайленко, М.П.Дукельського, П.П.Шоригина і інших по підвищенню інженерного рівня технологічної освіти були підтримані професурою інших вузів, особливо академіком Д.П.Коноваловим, автором учбового керівництва «Матеріали і процеси хімічної технології» (1924—1925), і професором Л. Ф.Фокіним, автором книги «Методи і знаряддя хімічної техніки» (1923) (одночасно в США вийшла монографія В.Уокера, В.Льюїса, В.Мак-Адамса «Принципи інженерної хімії»). У 1935— 1937 рр. професор МХТІ А. Г. Касаткін опублікував підручник «Основні процеси хімічної технології», що набув широке поширення в нашій країні і за рубежем. По послідовній зміні змісту цього підручника (що витримав 9 видань і перекладеного на німецький, угорський, польський, чеський, румунський, болгарський, китайський і інші мови) можна судити про хід розвитку науки про процеси і апарати хімічної технології. Підручник А. Г. Касаткіна доповнив навчальний посібник для вузів К.Ф.Павлова, П.Г.Романкова, А. А. Носкова «Приклади і задачі по курсу процесів і апаратів хімічної технології», що витримав 10 видань і перекладений 12 іноземними мовами. Для еволюції науки про процеси і апарати виявилися вельми значущими роботи професора А.А. Гухмана, академіка М. В. Кірпичова і інших учених у області теорії фізичного моделювання, що відкрило можливості для узагальнення і затвердження загальних поглядів на природу і механізм деяких технологічних процесів. Великий внесок у розвиток науки про процеси і апарати внесли академіки Н.М. Жайворонков, В.В.Кафаров, чл.-корр.АН СРСР П. Г.Романков, професора А.Н.Плановський, В.Н.Стабников, Ю. І.Дитнерській і багато інших видатних вітчизняних учених. У більшості хіміко-технологічних, технологічних, машинобудівних і політехнічних вищих і середніх учбових закладів курс «Процеси і апарати» — основна інженерна дисципліна, що закладає фундамент загальної технічної підготовки майбутніх фахівців — технологів і механіків.

Лекція 2 Основи теорії подібності

При розробці нових технологічних процесів і апаратів для їх здійснення дуже часто необхідно використовувати експериментальні дані, що характеризують конкретне виробництво. Досліднику при цьому необхідно вирішити ряд задач. 1. Яким чином від лабораторних результатів і розмірів моделюючого стенду перейти до промислового процесу і установки? 2. Яке мінімальне число величин, що характеризують процес, необхідно вимірювати в ході лабораторного експерименту, не втрачаючи при цьому його фізичної достовірності? 3. Яке мінімальне число експериментів необхідно провести для отримання реальної фізичної картини здійснюваного процесу? На всі ці питання допомагає відповісти теорія подібності, яка встановлює зв'язок між групами подібних явищ. Висновки теорії подібності будуються на підставі аналізу диференціальних рівнянь, що описують досліджуваний процес. Проте одні і ті ж диференціальні рівняння, як правило, описують цілий клас різних по своєму характеру процесів. Для того, щоб розглянути математичну модель явища, що вивчається, необхідно доповнити її параметрами, що конкретизують умови здійснення процесу, що відрізняє його від інших (схожих) процесів. Ці параметри називаються умовами однозначності і включають: • геометричні умови, що характеризують розміри і форму апарату, в якому здійснюється процес;

• фізичні властивості середовищ, що взаємодіють в процесі;

• граничні умови, що характеризують взаємодію середовищ з тілами, що обмежують об'єм протікаючого процесу;

• параметри, що характеризують початковий стан даної системи.

Відповідно до теореми Кірпичова — Гухмана подібні явища, описувані однією і тією ж системою диференціальних рівнянь, у яких дотримується подібність умов однозначності. Звідси витікає, що подібні явища повторюють себе в різних масштабах, що включають геометричну подібність систем, тимчасову подібність, подібність фізичних величин, що характеризують процес, подібність граничних і початкових умов. Таким чином, в подібних процесах повинні виконуватися наступні умови: • геометрична подібність:

де l1, l2, l3 — характерні розміри першого апарату; L1 L2, L3, — характерні розміри другого апарату, подібні з розмірами першого апарату; Kl — коефіцієнт подібності лінійних розмірів (відповідні кути подібних конструкцій повинні бути рівні);

• часова подібність:

де

• подібність фізичних величин:

де

• подібність початкових і граничних умов припускає постійність відношення основних параметрів на початку і на межі реального процесу і моделі, тобто дотримання геометричної, тимчасової і фізичної подібності. Відношення двох однойменних фізичних величин називається параметричними критеріями, або симплексом. Вибір критеріїв для подібних процесів не є довільним. Покажемо це на прикладі другого закону механіки

де f— сила; m — маса; w— швидкість;

У разі розгляду двох подібних процесів обидва вони описуються рівнянням (В.6), але з різними характерними параметрами

Виражені в безрозмірному вигляді рівняння (2.7) запишуться

Вхідні в них основні змінні в цьому випадку можуть бути виражені відповідно до подібності умов однозначності як

Після підстановки їх у відповідний безрозмірний вираз одержуємо

Оскільки другий співмножник рівний одиниці (рівняння (2.8)), для подібних процесів повинна виконуватися умова:

Якщо замінити в рівнянні (В. 9) коефіцієнти подібності відношенням самих величин, то одержимо

або

Дані безрозмірні комплекси носять назва критеріїв подібності і звичайно позначаються першими двома буквами прізвищ учених, що одержали їх. Так безрозмірний комплекс (2.12) називається критерієм Ньютона.

ри цьому слід пям'ятати, що для подібних процесів самі параметри, що входять в критерії, можуть мінятися в часі і просторі, але в подібних точках об'єму і часу вони приймають одне і те ж значення. При застосуванні теорії подібності розрізняють визначувані і визначаючі критерії. Перші не можна визначити, використовуючи величини, що входять в умови однозначності, другі — можна визначити за допомогою цих величин. Метою проведення і обробки експериментальних досліджень є встановлення функціональної залежності між визначуваними і визначаючими критеріями. Критерії подібності звичайно одержують таким чином: • записують диференціальне рівняння, що описує даний процес (2.6); • приводять його до безрозмірного вигляду шляхом розподілу однієї частини рівняння на іншу, або всіх доданків на одне з вибраних (2. 8); • опускають символи диференціювання. При цьому ступені диференціалів при змінних зберігаються (2.13). Таким чином, аналіз процесу з позицій теорії подібності дозволяє: • визначити впливаючі на процес параметри, які слід вимірювати в ході експерименту; • планувати і проводити експеримент, варіюючи критерії подібності; • поширювати результати експериментальних досліджень на подібні процеси. При цьому слід пям'ятати, що теорію подібності можна застосовувати тільки до процесів, для яких відомі диференціальні рівняння, що описують їх. Інакше необхідно використовувати інші методи обробки результатів експерименту (методи аналізу розмірностей, регресійний і т.д.).

Лекція 3 СИСТЕМ Лекція 4 Розділення в полі сил тяжіння (відстоювання)

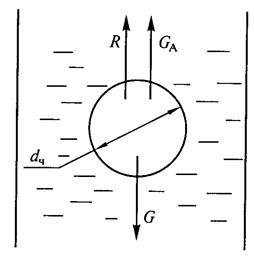

Кінетика відстоювання Кінетика відстоювання. При визначенні швидкості відстоювання частинки дисперсної фази зробимо наступні допущення: частинка має сферичну форму; на осадження не впливають ні інші частинки, ні стінки апарату; густина частинки рч більше густини середовища рс, в якій вона осідає. Швидкість руху частинок постійна. В цьому випадку на частинку, рухому в середовищі із швидкістю w0, діють наступні сили (рис. 4.1): • сила ваги

• підйомна сила (сила Архімеда)

Рис. 4.1. Сили, діючі на осідаючу частинку: GA — сила Архімеда; G— сила ваги; R — сила опору;

· сила опору

Оскільки рух частинки направлений вниз (рч > рс), запишемо рівняння балансу сил (рівняння осадження частинки під дією сили ваги)

де g — прискорення вільного падіння;

Звідси швидкість осадження може бути виражена як

Коефіцієнт гідравлічного опору φ, що входить в рівняння (4.4), визначається залежно від режиму осадження частинки (рис. 4.2). 1. При ламінарному режимі осадження 10-4 < Re < 1,0, обтікання носить плавний характер, 2. При перехідному режимі осадження 1,0 < Re < 500, плавність обтікання порушується,

Рис. 4.2. Залежність коефіцієнта гідравлічного опору φ від режиму осадження частинки: 10-4 < Re < 1 — ламінарний режим; 1 < Re < 500 — перехідний режим; Re > 500 — турбулентний режим

3. При турбулентному режимі осадження Re > 500, рух стає неврегульованим, траєкторії частинок — звивистими, (( У турбулентній області наступає автомодельний режим, тобто режим не залежний від змінного параметра (Re). Оскільки осадження в промислових апаратах-відстійниках здійснюється при ламінарному режимі, підставивши в рівняння (4.4) коефіцієнт гідравлічного опору у вигляді формули Стокса, одержимо

Для практичних розрахунків швидкості осадження використовують також критерійну залежність, що враховує чинник форми частинок ψ,

де як діаметр несферичної частинки використовується її еквівалентний діаметр, одержаний на підставі її ваги Gч,

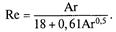

Оскільки не завжди можливо передбачити, в якому режимі осідатиме частинка і яку залежність для визначення швидкості її осадження слід використовувати, вважається, що ламінарний режим спостерігається при Аг < 1,8; перехідний — при 1,8 < Аг < 8,3 • 104; турбулентний — при Ar > 8,3 • 104. На практиці для наближеного визначення швидкості осадження у всіх режимах обтікання частинок можна скористатися залежністю

Відстоювання є одним з найдешевших процесів і здійснюється в апаратах, званих відстійниками. Розрізняють відстійники для розділення пилу, суспензій і емульсій. Ці апарати можуть бути періодичної, напівбезперервної і безперервної дії. По функціональному призначенню відстійники для розділення суспензій ділять на згущувачі, освітлювачі і класифікатори. Основною характеристикою відстійного устаткування є його продуктивність Vот, визначувана як

де F — площа поверхні осадження.

Рис. 4.3. Схема поличної пилоосадової камери:1 — перегородка; 2 — полиці; 3 — клапан; 4 — кришки; 5 — штуцер

Рис. 4.4. Схема відстійного газоходу: 1— перегородка; 2 — збірник Для відстійників з декількома поверхнями осадження (багатополичні відстійники), кожна з яких має площу

де n — число поверхонь осадження.

Для збільшення швидкості осадження дрібнодисперсних частинок використовують спеціальні розчини — коагулянти, сприяючі об'єднанню частинок між собою, що збільшує масу осаджуваного агломерату. Для розділення пилу застосовуються поличні пилоосадові камери (рис. 4.3), що включають розташовані один над одним горизонтальні полиці 2, рівномірний розподіл газу, уздовж яких здійснюється за допомогою вертикальної перегородки 1. Швидкість уздовж полиць регулюється клапаном 3. Розвантаження здійснюється періодично через штуцер 5 скребками, що вводяться через люки з кришками 4. Для автоматизації розвантаження полиці можуть встановлюватися з нахилом, а на шар осаду може впливати вібраційна дія і т.п. Апарати аналогічних конструкцій можуть застосовуватися для розділення суспензій (поличні відстійники). Одночасна дія сил тяжіння і інерції на пил, що розділяється, здійснюється у відстійному газоході (рис. 4.4), забезпеченому вертикальними перегородками 1, об які ударяються, тверді частинки які знаходяться в газі, що не встигають обігнути їх. За рахунок цього вони втрачають швидкість і під дією сили тяжіння опускаються уздовж поверхні перегородок в збірники 2, звідки відводяться періодично або безперервно. На рис. 4.5 представлений відстійник для розділення суспензій безперервної дії з гребковою мішалкою. Відстійник складається з циліндрового корпусу 1 з конічним днищем, кільцевим жолобом 2 і патрубком 5 для відведення очищеної рідини, мішалки 7с гребками 6 для переміщення осаду, що постійно утворюється, до розвантажувального пристрою 8. Подача суспензії здійснюється через центральний патрубок 3. Обертання мішалки з низькими швидкостями, що не руйнують осад, здійснюється за допомогою електродвигуна 4.

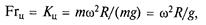

Рис. 4.5. Схема механізованого відстійника безперервної дії: 1 — корпус; 2 — кільцевий жолоб; 3, 5 — патрубки; 4 — електродвигун; 6 — гребок; 7 — мішалка; 8 — розвантажувальний пристрій Лекція 5 Центрифугування Центрифугування здійснюють в апаратах, які називаються центрифугами і сепараторами. В перших з них основною частиною є циліндровий барабан-ротор (з перфорованими або суцільними стінками), що обертається, в других — набір (пакет) тарілок, що обертаються з високою швидкістю. Основним параметром, що характеризує роботу центрифуг, є відцентровий критерій Фруда

де n — частота обертання ротора; R — радіус ротора.

Центрифуги з чинником розділення Кц < 3000, умовно називаються нормальними центрифугами, а ті, у яких Кц > 3000, — надцентрифугами. Характеристикою роботи центрифуг є також індекс продуктивності, визначуваний як

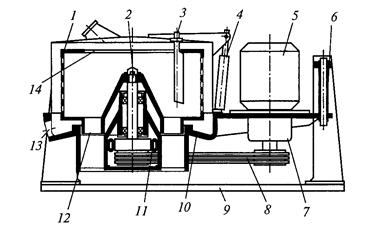

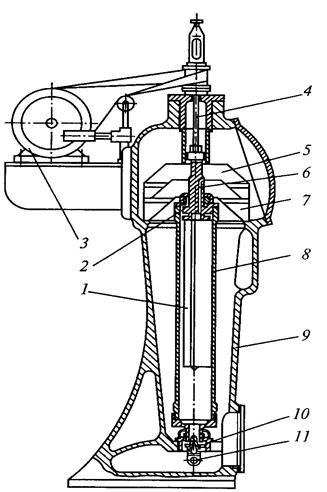

Значення індексу продуктивності чисельно відповідає площі поверхні осадження гравітаційного відстійника, яким можна замінити дану центрифугу із збереженням показників її розділення. Промислові центрифуги розділяють: • по характеру протікання процесу — на безперервної і періодичної дії; • за способом вивантаження осаду з ротора — з ручним вивантаженням, контейнерним (касетним), вібраційним, інерційним, гравітаційним (що самовивантажується), вивантаженням ножем, пульсуючим поршнем і шнеком і др.; • по розташуванню осі обертання ротора — на вертикальні, горизонтальні і похилі. Маятникові фільтруючі центрифуги періодичної дії з нижнім вивантаженням осаду (рис. 5.1) застосовують для отримання осаду з низькою вогкістю і забезпечення високої ефективності його промивки, а також при розділенні суспензій з абразивною або подрібнюваною твердою фазою. Осаджувальні центрифуги цього типу на відміну від фільтруючих мають суцільний ротор замість перфорованого і застосовуються для отримання освітленої рідини високої чистоти. Загальною конструктивною ознакою маятникових центрифуг є вертикальне розташування осі ротора 1, вал 2 якого обертається в підшипниках. Станина 10 підвішена на трьох тягах з шарнірами і пружинами в колонках 6, встановлених на фундаментній плиті 9, для пом'якшення вібрацій. Кришка кожуха центрифуги відкривається механізмом підйому 4. Обертання ротору передається від електродвигуна 5 за допомогою клиноремінної передачі 8 і гідромуфти 7. Вал забезпечений гальмом 11. Суспензія подається в ротор через патрубок 3, а фільтрат і рідина для промивки виводяться з кожуха через зливний штуцер 13. Осад вивантажується при повній зупинці ротора через отвір в днищі 12 або через верхній отвір 14 ротора, що вимагає використовування ручної праці.

Рис. 5.1. Схема маятникової фільтруючої центрифуги: 1 — ротор; 2 — вал; 3 — патрубок; 4 — механізм підйому; 5 — електродвигун; 6 — колонка; 7 — гідромуфта; 8 — клиноремінна передача; 9 — фундаментна плита; 10 — станина; 11 — гальмо; 12 — отвір; 13 — зливний штуцер; 14 — отвір в роторі

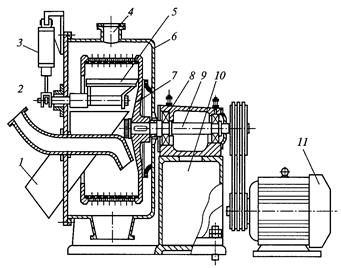

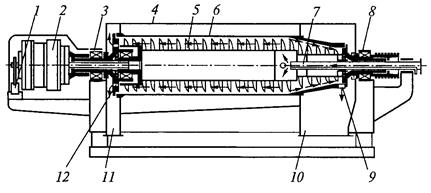

Горизонтальні фільтруючі ножові центрифуги з автоматичним вивантаженням осаду (рис. 5.2) призначені для розділення суспензій з середньо- і дрібнозернистою (розмір частинок більше 30 мкм) твердою фазою. Осаджувальні центрифуги цього типу призначені переважно для розділення суспензій, що погано фільтруються, з нерозчинною твердою фазою (розмір частинок 5...40 мкм). Загальною конструктивною ознакою центрифуг є горизонтальне розташування осі ротора 7, вал 9 якого обертається в підшипниках кочення 8, встановлених в станині 10. Обертання валу 9 передається від електродвигуна 11. На передній кришці центрифуги змонтовані: привід механізму зрізу осаду 3 з ножем 5, розвантажувальний бункер 1, живляча труба 2. В кожусі 6 центрифуги передбачений люк для доступу до ротора при заміні або ремонті фільтруючих центрифуг і люк-повітровик 4 для відведення пари і газів з внутрішньої порожнини кожуха. Осаджувальні горизонтальні центрифуги з шнековим вивантаженням осаду безперервної дії (рис. 5.3) призначені для розділення суспензій з твердою фазою і об'ємною концентрацією 1...40%, розміром частинок понад 5 мкм і широко застосовуються для очищення стічних вод від твердих частинок в природоохоронних цілях. Основною частиною центрифуги є горизонтально розташований циліндроконічний ротор 6 із співісно розташованим усередині нього шнеком 5. Ротор і шнек обертаються в одному напрямі, але з різною частотою, внаслідок чого шнек транспортує осад, що утворився, уздовж ротора до вікон 9 для вивантаження, розташованим у вузькій частині ротора. Ротор центрифуги, розташований на двох опорах 3 і 8, приводиться в обертання від електродвигуна через клиноремінну передачу.

Рис. 5.2 Схема горизонтальної ножової центрифуги з автоматизованим вивантаженням осаду: / — бункер; 2 — труба; 3 — привід механізму зрізу осаду; 4 — люк-повітровик; 5 — ніж; 6— кожух; 7— ротор; 8— підшипник кочення; 9 — вал; 10— станина; 11 — електродвигун

Привід шнека — від ротора центрифуги через спеціальний редуктор 2. Ротор закритий кожухом 4 з перегородками, що відділяють камеру 10 (для вивантаження осаду) від камери 11 (для відведення фугата — очищеної рідини). При перевантаженні захисний пристрій 1 вимикає центрифугу. При роботі центрифуги суспензія по живлячій трубі 7 подається у внутрішню порожнину шнека, звідки через вікна поступає в ротор. Під дією відцентрової сили суспензія розділяється, і на стінках ротора осідають частинки твердої фази. Освітлена рідина тече до зливних вікон 12, переливається через зливний поріг і викидається з ротора. Центрифуги даного типу можуть бути виконані також у фільтруючому виконанні.

Рис. 5.3 Схема осаджувальної горизонтальної центрифуги з шнековим вивантаженням осаду: 1 — захисний пристрій; 2 — редуктор; 3, 8 — опори; 4 — кожух; 5 — шнек; 6 — ротор; 7 — труба; 9 — вікно для вивантаження осаду; 10 — камера для вивантаження осаду; 1] — камера для відведення фугата; 12 — вікно для зливу

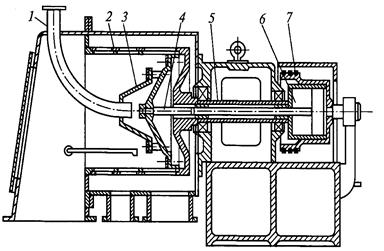

Фільтруюча центрифуга з пульсуючим вивантаженням осаду (рис. 5.4) — одна з найекономічніших конструкцій центрифуг безперервної дії. Центрифуга приводиться в обертання електродвигуном через клиноремінну передачу 7. Усередині ротора 2, закріпленого на валу 5, розташований штовхач 4, який, обертаючись з ротором, одночасно сприймає пульсацію від гідроциліндра 6. При роботі центрифуги суспензія по живлячій трубі 1 і приймальному конусу 3 подається в ротор. Проходячи конус, суспензія поступово здобуває швидкість, майже рівну швидкості ротора, що обертається. З широкого кінця конуса через отвори між опорними стояками днища ротора вона викидається на внутрішню поверхню ротора. Фільтрат проходить через сито ротора і виводиться з кожуха. Шар осаду, що утворився на поверхні сит ротора, при русі штовхача вперед переміщається на величину його ходу. При зворотному русі штовхача нова порція суспензії поступає на ділянку сит, що звільнилася, заповнюючи його осадом. Таким чином, штовхач, скоюючи пульсуючий рух, поступово переміщає осад уздовж ротора і вивантажує його невеликими порціями в приймач.

Рис. 5.4. Схема фільтруючої центрифуги з пульсуючим вивантаженням осаду: 1 — живляча труба; 2 — ротор; 3 — приймальний конус; 4 — штовхач; 5 — вал; 6 — гідроциліндр; 7 — клиноремінна передача

По дорозі до виходу осад може бути додатково промитий. Основним недоліком даного типу центрифуг є забивання фільтруючого полотна і стирання його рухом осаду. До суперцентрифуг відносяться трубчасті надцентрифуги і тарілчасті сепаратори. Трубчасті центрифуги (рис. 5.5) призначені для освітлювання суспензій, що містять незначну кількість твердих високодисперсних домішок, або для розділення стійких емульсій. При розділенні емульсій центрифуги працюють безперервно, при розділенні суспензій — періодично, оскільки необхідно регулярно вивантажувати осад, що накопичився в роторі. Загальною конструктивною ознакою цих пристроїв є трубчастий ротор 8, підвішений на валу 4, з вертикальною віссю обертання і нижньою плаваючою опорою 10 ковзання. Трилопатева крильчатка 1 повідомляє рідині, що розділяється, кутову швидкість ротора. Станина 9 представляє собою чавунний литий корпус, привід центрифуги здійснюється від електродвигуна 3, розташованого у верхній частині корпусу. При роботі центрифуги суспензія через сопло живлячої труби 11 подається в нижню частину ротора і, обертаючись разом з ротором, протікає уздовж його стінок в осьовому напрямі. Тверді частинки осідають на стінках ротора, а фугат через вихідний отвір 6 в головці ротора виводиться в зливну камеру. Осад періодично видаляють при зупинці центрифуги і розбиранні ротора. Емульсія, що поступає в нижню частину ротора, у міру просування вгору розділяється на важкий і легкий компоненти. Важкий компонент проходить через отвори 2 в головці, розташовані біля стінки ротора, поступає в нижню зливну тарілку 7 і виводиться з центрифуги. Легкий компонент проходить через отвори 6 в головці, розташовані ближче до осі ротора, поступає у верхню зливну тарілку 5 і виводиться з центрифуги. Рідинні тарілчасті сепаратори (рис. 5.6) являються відстійними надцентрифугами безперервної дії з вертикальним ротором і призначені для розділення емульсій і малоконцентрованих суспензій. Емульсія подається в сепаратор по центральній трубі 1 в нижню частину ротора, звідки через отвори в тарілках 2 розподіляється між ними тонкими шарами. Важка рідина, переміщаючись уздовж поверхні тарілок, відкидається відцентровою силою до периферії ротора і відводиться через отвори 4. Легка рідина переміщається до центру ротора і віддаляється через кільцевий канал 5. Отвори в тарілках розташовуються по поверхні розділу між важкою і легкою рідинами. Для того, щоб рідина не відставала від ротора, що обертається, він забезпечений ребрами 3. Циклонні процеси

Циклонні процеси здійснюють в циклонних апаратах — інерційних пиловловлювачах, в яких відцентрові сили виникають унаслідок тангенціального руху запорошеного потоку. Закручування системи, що розділяється, і створення відцентрового поля здійснюються в них завдяки нерухомим пристроям, що закручують, встановленим на вході в ці апарати

|

||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 322; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.230.107 (0.179 с.) |

(2.4)

(2.4) (2.5)

(2.5) — інтервали часу, характеризуючі стадії першого процесу;

— інтервали часу, характеризуючі стадії першого процесу; — інтервали часу, характеризуючі схожі стадії подібного процесу;

— інтервали часу, характеризуючі схожі стадії подібного процесу; — коефіцієнт часової подібності (гомохронності). При

— коефіцієнт часової подібності (гомохронності). При  = 1 процеси називаються синхронними;

= 1 процеси називаються синхронними; (2.6)

(2.6) — характерні фізичні величини в першому процесі (густина, в'язкість, теплоємність і т.д.);

— характерні фізичні величини в першому процесі (густина, в'язкість, теплоємність і т.д.); — схожі фізичні величини в другому процесі;

— схожі фізичні величини в другому процесі; — коефіцієнт подібності фізичних величин;

— коефіцієнт подібності фізичних величин; (2.7)

(2.7) — час.

— час. (2.8)

(2.8) (2.9)

(2.9)

(2.10)

(2.10) (2.11)

(2.11)

(2.12)

(2.12)

(2.13)

(2.13)

(4.1)

(4.1) (4.2)

(4.2)

— діаметр частинки

— діаметр частинки (4.3)

(4.3)

— коефіцієнт гідравлічного опору.

— коефіцієнт гідравлічного опору. (4.4)

(4.4) = 24/Re (формула Стокса).

= 24/Re (формула Стокса).

=0,44 (формула Ньютона).

=0,44 (формула Ньютона). (4.5)

(4.5) (4.6)

(4.6) (4.7)

(4.7) (4.8)

(4.8) (4.9)

(4.9)

(4.10)

(4.10)

або відцентровий чинник розділення

або відцентровий чинник розділення  , що є відношенням відцентрової сили, діючої на частинку у відцентровому полі даного апарату до сили тяжіння, діючої на ту ж частинку в гравітаційному полі,

, що є відношенням відцентрової сили, діючої на частинку у відцентровому полі даного апарату до сили тяжіння, діючої на ту ж частинку в гравітаційному полі, (5.1)

(5.1) — кутова швидкість обертання ротора;

— кутова швидкість обертання ротора; (5.2)

(5.2)