Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шляхи зменшення витрат металу в обріз

На ряді обтискних станів - блюмінгу 1150 Дніпровського металургійного заводу ім. Дзержинського, 1100 Єнакіївського, 1300 Криворізького, 1250 Комунарського заводу були проведені дослідження по прокатці блюмів і слябів з зливків масою від 8,0 до 12,5 т для визначення величини вигину торців, головний і донної обрізу розкатів в залежності від впливають на витрату металу факторів. Було досліджено вплив режиму обтисків, схеми кантовок, напрями прокатки, температури і форми зливка на величину деформації торців розкату і витрата металу в обрізь. Під час прокатки зливків фіксували режим обтисків, схему кантовок, температуру кінця прокатки. Схема прокатки на всіх станах була однакова - 13 пропусків за схемою 6 X 4 X 2 X 1. Режими обтисків і характеристика прокатуваних зливків наведені в табл. 4.3. Після прокатки й порізки блюмів на ножицях згідно існуючої технологічної інструкції головний і донну обрізь відбирали в окрему коробку або вагон і після охолодження вимірювали величину деформації торців і обрізків, відбирали і виготовляли темплети для отримання сірчаних відбитків і дослідження макроструктури. Всього в експериментах було прокатана кілька сотень злитків. У табл. 4.4 наведені параметри прокатки і середні значення величини деформації торців і технологічної обрізків. Суттєвої відмінності у величинах вигину торців для прокатуваних марок стали не встановлено. Температурний інтервал кінця прокатки був дуже вузький, менше 100 °С, і при температурах прокатки (табл. 4.4) механічні властивості досліджених марок сталі масового виробництва близькі. З табл. 4.4 видно, що величина донної обрізу складає 4-5% маси розкату. Оскільки обрізь головної частини розкату визначається насамперед макроструктурою розкату, то в подальшому будемо розглядати тільки величину донної обрізків, яка визначається викривленням торця штаби. Як видно з експериментів, витрата металу в обрізь донної частини досить значна. При річному виробництві прокату по всаду 4-6 млн. т і частці киплячого і напівспокійної металу близько 50% в обрізь видаляється 150-200 тис. т придатної по макроструктуру сталі донної частини розкату на кожному стані. Тому зниження витрати металу на прокат економічно вигідно.

Таблиця 4.4. Величини деформації торців і технологічної обрізків (схема прокатки 6Х4Х2Х1; температура прокатки 1050-1150 °С)

Як виходить з рисунку 4.6, при прокатці в зоні I спостерігається зростання вигину торців, а в зоні II - зменшення. На практиці при прокатці на блюмінгах до I зони відносяться перші 8-10 проходів, а до II - останні 3-5 проходів. Крім того, при прокатці за схемою 6 × 4 × 2 × 1 по високій стороні зливка виконують 8 проходів, а за низькою - лише 5. Прокатка ведеться в першій зоні, і по високій стороні утворюється більша скривлення торців, ніж за низькою. Отже, можна очікувати зменшення вигину торців і обрізків при застосуванні раціональної схеми кантовок, а також при застосуванні підвищених обтисків в останніх проходах, коли перетин штаби і навантаження на стан зменшуються порівняно з першими проходами, де вони максимальні. Оскільки викривлення заднього торця штаби завжди більше переднього, а при виробництві прокату з зливків, відлитих в розширені донизу виливниці, їх задають у валки головною частиною в першому і непарних проходах, донний торець, що має максимальне поперечний переріз, викривляється більше головного. Так як обрізь головної частини становить 5-6% для киплячих, напівспокійну і 10-15%, і більше для спокійних марок сталі, і визначається макроструктурою злитка, а також дещо більше, ніж величина викривлення торця, складова 3-4% довжини розкату, слід очікувати зменшення вигину донного торця і його обрізків при завданні розширених донизу зливків донною частиною вперед в непарних проходах. Перевантаження при захопленні донної широкої частини зливка в першому проході не небезпечні, так як максимальне зусилля прокатки спостерігається в сталому процесі і розвивається на відстані 2-3 lд від торця смуги, що становить 600-800 мм, де перетин зливка вже менше. Практика роботи блюмінга 1100 Єнакіївського металургійного заводу, де злитки, розширені донизу, задають в валки донної частиною в непарних проходах, підтверджує сказане. Зазначимо, що при такій схемі прокатки слід забезпечити надійний захват металу.

Враховуючи вищевикладені міркування, слід зробити висновок, що режими обтисків блюмінгів за схемою 6 × 4 × 2 × 1 з подачею зливка в валки головною частиною в непарних проходах, з точки зору витрати металу на прокат не є раціональними і потребують вдосконалення. Були розроблені режими обтисків з раціональною схемою кантовок і застосуванням підвищених обтисків в останніх проходах, а також з подачею розширених донизу зливків в валки донної частиною в першому проході (табл. 4.5). За розробленим режимам на чотирьох станах були прокатані великі партії злитків, обрізь від яких відбирали і вимірювали. Результати вимірювань у вигляді середньостатистичний даних наведено в табл. 4.6.

Таблиця 4.5 Режими обтисків злитків, що забезпечують зниження обрізу

Порівняння величини вигину торців і величини обрізу показує, що для всіх станів отримані досить близькі результати. Зміною схеми кантовок з більш рівномірним розподілом обтисків по сторонам можна досягти економії металу в донної частини на 0,5-0,7%. Застосування інтенсивних режимів обтисків дозволяє зменшити донну обрізь на 1.0—1,5 %. При подачі зливків донною частиною вперед спостерігається також зменшення донної обрізу на 100 мм, або на 0,5 - 0.7%. Таким чином, застосування раціональних режимів обтисків, схем кантовок і прокатки дозволяє зменшити обрізь донної частини розкатів на 0,5-1,5%. Слід зазначити, що раціональні режими обтисків дозволяють зменшити вигин шарів металу поблизу торця, а також обрізь в головній частині злитка. Крім того, на величину вигину торців і обрізків впливає температура кінця прокатки. Авторами були проведені дослідження на блюмінгу 1100 при прокатці чотирьох великих партій зливків, температура двох з яких була в цілому нижче, ніж двох інших. Температурні інтервали кінця прокатки склали 1050-1140, 960-1100, 1100-1160 і 1110-1170 °С. Результати вимірювання донної обрізків при прокатці за різними схемами наведені на рис. 4.12.

Таблиця 4.6. Залежність викривлення торців і обрізків від режимів обтисків

Рисунок 4.12. Вплив температури кінця прокатки на величину вигину донного торця розкату.

Експерименти показали, що при підвищенні температури кінця прокатки скривлення торців штаби зменшується при всіх схемах прокатки. Зменшення вигину торців, як видно з рис. 4.12, склало близько 100 мм при підвищенні температури кінця прокатки з 1000 до 1150 °С. Отже, підвищення температури кінця прокатки з точки зору витрат металу дуже бажано, тим більше, що при цьому поліпшується якість поверхні напівпродукту. При масовому виробництві величина економії металу за рахунок зниження витрати його в обрізь буде дещо менше досягнутої в експериментах за рахунок впливу випадкових виробничих факторів, таких, як коливання температури кінця прокатки, зміни діаметра валків при переточуваннях, коливання розмірів і маси зливків, розмірів профілю, порізки металу на мірні довжини і т. і. Це слід враховувати при впровадженні раціональних режимів прокатки. Крім того, якщо за блюмінг слід заготівельний стан, обрізь можна видаляти східчасто, 50% на ножі блюмінга та інше - після прокатки в НЗС, тому що вже в II кліті НЗС спостерігалася опуклість торця. Випробування цих заходів на станах 1150, 1100 і 1300 підтвердило їх доцільність і дало додаткову економію 0,5-0,7% металу. На ряді металургійних заводів така технологія впроваджена у виробництво. Запропоновані режими прокатки були впроваджені у виробництво на тих же станах, і, за даними цехів, забезпечили таку економію металу при прокатці в масовому вироб-ництва: блюмінг 1300 - до 1%; 1100 -0,5%; 1150 - 0,5%; блюмінг-слябінг 1250 - 0,35% для блюмів, 0,51% для слябів і до 1% при прокатці за 11 проходів. В залежності від продуктивності та сортаменту економія металу на одному стані становила від 3 - 4 до 7 - 8 тис. т на рік. Економічний ефект від застосування раціональної технології прокатки, що забезпечує зменшення обрізків, склав 210-250тис. р. на 1 стан за рахунок різниці в ціні заготовки і обрізків від 30 до 40 р. за 1 т. Відзначимо також, що застосування раціональних режимів обтисків привело до підвищення продуктивності станів на 4-7% за рахунок скорочення числа проходів. Описані заходи стосуються лише оптимізації деформації металу в нестаціонарних періодах прокатки. Однак існує й інший шлях зменшення витрати металу в обрізь - вдосконалення форми зливку. При сучасній технології злитки киплячої, напівспокійної і спокійної сталі з теплоізоляційними плитами відливаються в розширені донизу виливниці з плоским нижнім підставою, що призводить до збільшення донної обрізків.

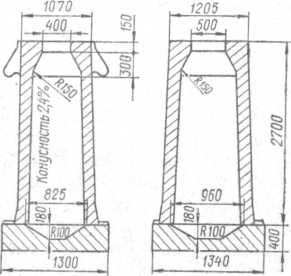

Рисунок 4.13. Раціональна форма зливка масою 12,5 т, розширеного донизу.

Для ліквідації небажаного вигину торців при прокатці такі зливки повинні бути конусними на деякій довжині в головний і донної частинах. Якщо кінцева товщина розкату h1, а довжина викривлення торця Δl, то висота конуса зливка по одній грані буде Були розраховані конусні злитки для блюмінга 1300, прокатка яких показала, що обрізь донного торця мінімальна, потрібно тільки зачистка торця, тобто економія металу становить 2% і більше. Лабораторні експерименти також підтверджують цей висновок. Прокатка таких зливків бажана також з точки зору надійного захоплення. Зливки з раціональної конфігурацією торців масою 12,5 т застосовуються при прокатці на блюмінгу 1300. На практиці відомі конструкції виливниць раціональної форми - з напівзакритим верхом і кюмпельнимі піддонами. Однак при сифонної розливанні стали в такі виливниці виникає цілий ряд технологічних труднощів, пов'язаних з обробленням сифонного припасу, підведенням металу в кюмпель, розпалом піддону, а також з кріпленням теплоізоляційних плит. Тому оптимізація форми зливків вельми бажана, однак у кожному конкретному випадку необхідна розробка технології підготовки складів. Результати розробки та впровадження в практику конструкцій злитків з раціональною формою поперечного перерізу і торцевих частин, що забезпечують зменшення обріз, викладені в роботах. Таким чином, оптимізувати деформацію металу в нестаціонарних періодах прокатки і зменшити витрати металу в обріз можна двома незалежними способами - раціоналізацією режиму прокатки та форми злитка, розширеного донизу. Для реалізації режимів прокатки, що призводять до зниження обрізків, необхідно переконатися в тому, що навантаження при прокатці - тиск металу на валки, момент прокатки та завантаження двигуна головного приводу не перевищують допустимих величин. Авторами були виміряні енергосилові параметри прокатки на станах 1100, 1300 і 1250 при виробництві блюмів і слябів всього сортаменту у всіх реальних інтервалах температур, різних режимах обжатий і схемах прокатки. Експериментальні дослідження виконувались при прокатці блюмів і слябів з киплячих, напівспокійну і низьколегованих марок сталі, відлитих в різні типи виливниць. Під час прокатки фіксувалися такі технологічні та енергосилові параметри процесу: номер плавки, марка сталі, тип зливка, напрямок прокатки (спосіб завдання в валки), режим обжатий, схема кантовок, час прокатки, перетин розкату, час транспортування зливків до стану, температура кінця прокатки, ток, обороти і напруга головних двигунів, крутний момент на шпинделях, зусилля прокатки. При обробці експериментальних результатів порівнювалися величини зусилля і моменту прокатки, виміряні датчиками і перераховані за електричним параметрам двигунів. Крім того, на ЕОМ «Мінськ-32» були розраховані деформація торців смуг, зусилля і момент прокатки за методикою для різних сталей і температур. Всі методи показали досить гарний збіг середніх даних, але з осцилограм вибиралися максимальні значення енергопараметров. Експерименти показали, що при прокатці по всіх режимів на всіх станах зусилля і момент прокатки не перевищують допустимих значень. Найбільші навантаження спостерігаються при прокатці на бочці, істотно нижче вони при прокатці в калібрах. В якості прикладу в табл. 4.7 наведено порівняння виміряних в експериментах і допустимих значень енергосилових параметрів прокатки на стані 1250. З табл. 4.7 видно, що при всіх режимах зусилля і момент прокатки, особливо в калібрах, істотно менше допускаються. Аналогічне положення зафіксоване і на інших станах. Аналіз завантаження двигунів по струму показав, що навантаження також не перевищують допустимих величин. Таким чином, режими прокатки, що забезпечують зниження витрати металу в обріз, не викликають перевантажень обладнання та електродвигунів, а в ряді випадків сприяють підвищенню продуктивності на 7-8%. Разом з тим при інтенсивних режимах обжатий і прокатці розширених донизу злитків донною частиною вперед необхідно забезпечити надійне захоплення розкату. З цією метою авторами були виконані експерименти та розроблено низку заходів з раціональної обробці валків.

Таблиця 4.7. Навантаження в стані 1250 при різних режимах прокатки

Контрольні питання: 1. Деформація металу в нестаціонарних прокатки. 2. Оптимальні умови прокатки при відсутності викривлень прокочуємого металу. 3. Вплив величини обтискання за прохід на вигин торців прокату. 4. Режими обтисків з раціональною схемою кантування, що знижують витрати металу на обріз.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 260; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.172.146 (0.056 с.) |

300

300

мм

мм

720

720

мм

мм

765

765

2

2

6

6

, де

, де  — висота зливка,

— висота зливка,  — вигин торців за виразами (4.11), (4.12),

— вигин торців за виразами (4.11), (4.12),  — витяжка. На рис. 4.13 зображена раціональна форма зливка, розширеного до низу.

— витяжка. На рис. 4.13 зображена раціональна форма зливка, розширеного до низу.