Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гигиенические Нормы вибраций по СН 2. 2. 4/ 2. 1. 8. 566 – 96 (извлечения)

Для общей и локальной вибрации зависимость допустимого значения виброскорости

где Максимальное значение При регулярных перерывах воздействия локальной вибрации в течение рабочей смены допустимые значения уровня виброскорости следует увеличивать на значения, приведение ниже: суммарное время перерыва при воздействии вибрации в течении 1 ч работы, свыше 20 свыше 30 свыше 40мин мин………………………………… до 20 мин до 30 мин до 40 мин увеличение уровня вибро- скорости…. Допустимые уровни вибрации в жилых домах, условия и правила их измерения и оценки регламентируются сани гарными нормами. Основными нормируемыми параметрами вибрации являются средние квадратичные величины уровней виброскорости и виброускорения в октавных полоcах частот. Способы защиты от вибраций в механических системах. Для определения путей снижения вибраций в механической системе можно использовать связь между амплитудой возмущающей силы Fm и амплитудой виброскорости колебания системы V в виде

где µ — коэффициент сопротивления (потерь); m — масса системы; ω = 2π f — круговая частота вибраций; f — частота вибраций; с - коэффициент жесткости системы. Анализ этого соотношения позволяет определить следующие способы снижения виброскорости (виброзащиты): – снижение виброактивности источника вибрации (уменьшение силы – отстройка системы от резонансных частот; ― вибропоглощение (вибродемпфирование), когда применяют специальные вибропоглощающие материалы или покрытия, рассеивающие энергию механических колебаний; ― виброизоляция, когда между источником и защищаемым объектом размещается дополнительное устройство, так называемый виброизолятор; ― динамическое виброгашение, при котором к защищаемому объекту присоединяется дополнительная механическая система, изменяющая характер его колебаний. Снижение виброактивности источника вибрации. Поскольку причиной вибрации являются возникающие при работе машин и агрегатов неуравновешенные силовые воздействия, то общим подходом к снижению виброактивности является уменьшение энергии возмущающих сил за счет уменьшения частоты вращения и уменьшения вращающихся масс, а также перераспределение этой энергии во времени. К эффективным средствам снижения виброактивности источника относятся следующие способы защиты от вибрации: балансировка вращающихся частей машин; уменьшение зазоров в соединениях; повышение точности изготовления деталей; замена металлических деталей механизмов на пластмассовые с высокими демпфирующими свойствами. Отстройка от резонансных частот. Собственная частота f0 механической системы определяется по формуле, поэтому для ее изменения следует изменять массу системы (обычно за счет увеличения массы) или ее жесткость за счет введения ребер жесткости и т.п. Вибропоглощение (вибродемпфирование). Это метод виброзащиты, при котором снижение вибрации происходит за счет рассеяния энергии механических колебаний в результате необратимого преобразрвания ее в тепловую при деформациях, возникающих в материале, из которого изготовлена конструкция, и в местах соединения ее элементов.

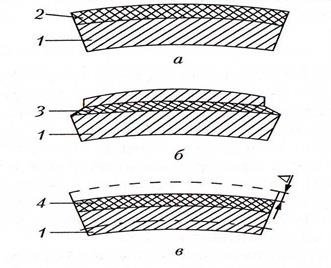

Для количественной оценки вибропоглощения обычно используют коэффициент потерь. Для конструкционных материалов (сталь, дюраль) коэффициент потерь имеет порядок Используется несколько методов демпфирования конструкций: ― изготовление элементов конструкций из материалов, 6ладающих большим коэффициентом потерь. К таким материалам можно отнести чугун, сплавы меди и марганца, некоторые виды пластмасс. Так, сплавы меди имеют коэффициент потерь, равный 0,2, а текстолит — 0,4; ― нанесение на элементы конструкций вибродемпфирующих покрытий (ВДП); ― использование вибродемпфирующих засыпок из сухого песка, чугунной дроби, а также жидкостных прослоек. Вибродемпфирующие покрытия подразделяются на жесткие, армированные, мягкие и комбинированные (рис. 11.3). Жесткие ВДП представляют собой слой жесткой пластмассы (2), нанесенной на конструкцию (1). Жесткие ВДП изготовляются в виде листов или мастик. Важным требованием их использования является плотность приклейки (отсутствие воздушных зазоров и непроклеев). Покрытия бывают и многослойные. С увеличением толщины покрытия до определенных пределов коэффициент потерь растет. На практике ограничиваются толщиной покрытия, не превышающей двух толщин материала пластины. Жесткие покрытия этого типа дают наибольший эффект на низких и средних частотах, на высоких частотах более 50 Гц их эффективность падает.

Рис. 11.3. Виды ВДП: а – жесткое; б - армированное; в – мягкое

Армированные покрытия представляют слой вязкоупругого материала, на который нанесен тонкий армирующий слой (3) жесткого материала (металла). Так, ВДП «Полиакрил-В» состоит из армирующего слоя (алюминиевая фольга) толщиной 0,06 мм и липкого вязкоупругого толщиной 0,1 мм, соединяющего ВДП с деформируемой пластиной. Мягкие ВДП представляют собой слой вязкоупругого материала (4). Коэффициент потерь этих материалов достаточно высок, а характеристика поглощения вибрации имеет вид пологой кривой, расположенной в диапазоне средних и высоких частот (f= 1÷4 Гц). В качестве мягких поглощающих покрытий используют технические резины с коэффициентом потерь более 0,1. Демпфирующий эффект таких покрытий возрастает, если в них имеются внутренние воздушные полости, глубиной Δ. Параметры некоторых ВДП и материалов приведены в табл. 11.3.

Таблица 11.3

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 696; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.12.240 (0.006 с.) |

(м/с) от времени фактического воздействия вибрации, не превышающего 480 мин, определяется по формуле

(м/с) от времени фактического воздействия вибрации, не превышающего 480 мин, определяется по формуле ,

, - допустимое значение виброскорости для длительного воздействия, равного 480 мин, м/с.

- допустимое значение виброскорости для длительного воздействия, равного 480 мин, м/с. для локальной вибрации не должно превышать значений, определяемых для Т = 30 мин, для общей вибрации — для Т= 10 мин.

для локальной вибрации не должно превышать значений, определяемых для Т = 30 мин, для общей вибрации — для Т= 10 мин. дБ………………. 0

дБ………………. 0 ,

, );

); . Для реальных конструкций, выполненных из этих материалов, коэффициент потерь резко возрастает и составляет

. Для реальных конструкций, выполненных из этих материалов, коэффициент потерь резко возрастает и составляет  , что объясняется дополнительными потерями в узлах соединений отдельных элементов.

, что объясняется дополнительными потерями в узлах соединений отдельных элементов.