Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Э. Р. Галимов, В. К. Максимов, А. В. ЧерноглазоваСтр 1 из 24Следующая ⇒

Э.Р. ГАЛИМОВ, В.К. МАКСИМОВ, А.В. ЧЕРНОГЛАЗОВА Ю.И. СУДАРЕВ, С.Ю. ЮРАСОВ, М.М. ГАНИЕВ СВАРКА ТРУБ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ Учебное пособие

Казань 2013

УДК 678. 029.4: 66. 084

Э.Р. Галимов, В.К. Максимов, А.В. Черноглазова, Ю.И. Сударев, С.Ю. Юрасов, М.М. Ганиев: Сварка труб из полимерных материалов (Учебное пособие)Казань: Изд-во Казан. нац. иссл. техн. ун-та. им. А.Н.Туполева, 2013. 155 с.

ISBN

Представлены сведения о составах и свойствах пластических масс, формообразовании, свариваемости и способах сварки изделий на их основе. Приводится описание способов сварки нагретым инструментом, соединительными деталями с закладными нагревателями, раструбная диффузионная сварка, основные технологические параметры процессов сварки, описание установок. Рассматриваются методы контроля качества сварных соединений, приведены методики проведения неразрушающих и разрушающих методов контроля. Предназначено для бакалавров направления 150700 - Машиностроение.

Табл.32. Ил.38. Библиогр.:13 назв.

Рецензенты: Л.А.Абдрахманова, докт.техн.наук, профессор кафедры «Технология строитель- ных материалов, изделий и конструкций» Казанского государственного архитек- турно-строительного университета. С.Г. Уварова, канд.техн.наук, директор «Центр Д и С - сварка»

ISBN Ó Изд-во Казан. нац. иссл. техн. ун-та. им. А.Н.Туполева, 2013. Э.Р.Галимов, В.К. Максимов, А.В. Черноглазова, Ю.И. Сударев, С.Ю. Юрасов, М.М. Ганиев, 2013.

Введение Промышленное производство и применение пластмассовых труб началось в начале 50-х годов ХХ века. Пластмассовые трубы быстро потеснили рынок стальных труб, так как они весили в 3-8 раз меньше, легко соединялись и, главное, не ржавели. В последующие годы объемы их производства непрерывно росли и к 1985 году стали сравнимы с объемом выпуска стальных труб. Эти трубы нашли широкое применение, в первую очередь, при строительстве и капитальном ремонте систем холодного и горячего водоснабжения, отопления жилых и общественных зданий, для строительства газораспределительных сетей. В отечественной практике для строительства подземных трубопроводов пластмассовые трубы начали использоваться в 60-е годы. Сейчас в Российской Федерации наблюдается активное расширение использования термопластичных композитных материалов. С экономической точки зрения применение пластмассовых труб для сооружения трубопроводов обладает неоспоримыми преимуществами:

- затраты на транспортировку в 2 раза меньше, чем на транспортировку стальных; - масса полимерных труб более чем в 8 раз меньше массы металлических труб; - стоимость выполнения строительно-монтажных работ даже при использовании традиционных открытых методов прокладки трубопроводов сокращается в 2-2,5 раза, так как не требуется дополнительных работ по защите от коррозии; - значительное сокращение сроков строительно-монтажных работ относительно стальных трубопроводов; - отсутствие необходимости в дорогостоящих программах подготовки персонала, так как технология сварки и монтажа полимерных труб значительно проще. В настоящее время отечественные заводы освоили выпуск различных видов неметаллических труб. Теоретическая часть Общая характеристика полимерных материалов Среди большого разнообразия неметаллических материалов практическое значение в современной технике, в том числе в машиностроении, занимают пластические массы. Отличительными особенностями полимерных материалов являются низкая плотность, химическая стойкость, хорошие тепло - и электроизоляционные свойства. Кроме того, технология получения изделий из полимерных материалов отличается сравнительной простотой и в большинстве случаев сводится к пластической деформации исходных композиций или расплавов и закреплению полученной формы с последующей специальной обработкой путем отверждения, вулканизации или охлаждения. Подобные технологии с высоким коэффициентом использования материала выгодно отличаются от получения изделий из металлических материалов с использованием трудоемких, сравнительно низкопроизводительных и связанных со значительными потерями технологических процессов. На свойства полимерных материалов существенное влияние оказывают их структуры – аморфная или кристаллическая. Природа полимерных материалов и связанные с ними условия их получения и переработки во многом определяют технико – экономические показатели и возможности их практического применения.

Рис. 1.1. Сферолитная структура В обычных условиях полной кристаллизации не происходит и структура в реальных полимерах двухфазная: наряду с кристаллической фазой имеется и аморфная, т.е. полимеры кристаллоаморфны. Степень кристалличности определяется как отношение объема кристаллической фазы к объему всего полимера и выражается в процентах. Кристалличность придает полимеру повышенную теплостойкость, жесткость и прочность. Через надмолекулярную структуру передаются механические и физические свойства полимеров. Богатое разнообразие процессов кристаллизации приводит к разнообразию механических свойств одного и того же полимера при различных режимах кристаллизации и поэтому для получения высококачественных изделий из кристаллических полимеров необходимо уметь регулировать процессы развития различных кристаллических форм структуры. Рис. 1.2. Глобулярная структура В состав глобул могут входить несколько тысяч макромолекул. Глобулярное строение характерно, например, для отвержденных фенолоформальдегидных и эпоксидных смол, поливинилхлорида и многих других полимеров. Размеры глобул зависят от гибкости цепи макромолекул и могут меняться в широких пределах – от сотых долей микрона до нескольких десятков микрон. Если же макромолекулы достаточно жесткие, то образуются линейные агрегаты – пачки цепей, состоящие из многих рядов макромолекул, расположенных последовательно друг за другом. Типичная особенность пачек – длина значительно превосходит длину отдельных цепей. В пачку входят десятки и сотни отдельных макромолекул, которые утрачивают при этом свою индивидуальность. Пачки могут агрегироваться в более крупные образования – фибриллы, что типично для полимеров с очень жесткими цепями и сильным межмолекулярным взаимодействием. В зависимости от условий проведения полимеризации термодинамически могут быть выгодны те или иные конформации и поэтому из одного и того же мономера можно получить полимер с глобулярной и фибриллярной структурой. В соответствии с доменной теорией строений аморфных полимеров домены представляют собой многократно сложенные и параллельно расположенные участки одной или нескольких макромолекул, а между доменами находятся междоменные аморфные области, заполненные петлями и концами макромолекулярных цепей. Домены могут играть роль зародышей кристаллизации и являются переходным типом структуры от аморфного к кристаллическому. Строение междоменных областей менее упорядочено, чем доменных. Предполагается, что некоторые макромолекулы входят в состав нескольких доменных, т.е. являются проходными. Кластерная модель предполагает наличие областей с более или менее плотной упорядоченной упаковкой макромолекул по сравнению с основной разупорядоченной и менее плотной частью полимера. Характер расположения цепей в кластерах определяется химическим строением, молекулярной массой, степенью разветвленности макромолекул и др. факторами. Например, если подвижность цепи достаточно велика для образования складчатой цепи, то кластер характеризуется складчатой морфологией; если же подвижность цепи ограничена, то вероятной конформацией внутри кластера будет конформация вытянутой цепи.

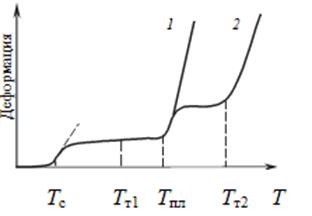

1.4. Физические состояния полимеров Физические состояния полимеров проявляются при оценке их термомеханических свойств путем изменения деформации при последовательно изменяющейся температуре в условиях постоянного нагружения. Термомеханические кривые аморфных линейных полимеров. Для аморфных линейных полимеров высокой молекулярной массы термомеханическая кривая имеет три участка, соответствующих трем физическим состояниям. Действующая нагрузка должна быть заданной и малой по величине, чтобы механические воздействия на полимер не приводили к изменению его структуры. Каждому из релаксационных физических состояний полимера соответствует определенный преимущественный тип деформаций (рис.1.3).

Участок I соответствует стеклообразному состоянию, для которого характерны малые деформации и полимер ведет себя как обычное твердое тело с высоким модулем упругости. Деформация полимеров в стеклообразном состоянии связана с проявлением упругости и обусловливается смещением атомов в макромолекулах, приводящих к изменениям межатомных расстояний и углов между направлениями валентных связей.

Участок III соответствует вязкотекучему состоянию, для которого характерна пластическая деформация (течение), связанная с взаимным перемещением макромолекул под действием температуры и приложенной нагрузки. Взаимные переходы аморфных полимеров из одного физического состояния в другое не являются фазовыми превращениями, так как на температуры переходов Т с и Т т оказывают существенное влияние такие факторы, как скорость механического воздействия, скорость нагревания и т.д. Эти переходы в отличие от фазовых превращений происходят постепенно и непрерывно в некотором интервале температур.

Термомеханические кривые кристаллических полимеров

Термомеханические кривые таких полимеров зависят от соотношения температуры плавления кристаллов и температуры текучести такого же полимера в аморфном состоянии. В случае, когда Т пл > Т т (кривая 1), результатом плавления является образование вязкотекучей жидкости, тогда как при Т пл < Т т (кривая 2) расплавом оказывается высокоэластическое тело (рис. 1.4).

Термомеханические кривые аморфно-кристаллических полимеров занимают промежуточное положение между рассмотренными предельными кривыми для аморфных и кристаллических полимеров. Кривая имеет некоторый подъем при температуре стеклования. Дальнейший ход кривой зависит от соотношения температуры текучести аморфной фазы и температуры плавления кристаллической фазы. При условии Т пл > Т т наличие кристаллической фазы должно задерживать течение образца при Т т и пластические деформации проявляются лишь при температуре Т пл (кривая 1), а когда Т пл < Т т, будет получена ступенчатая кривая 2 (рис.1.5).

Рис. 1.5. Термомеханическая кривая аморфно - кристаллических полимеров Рис. 1.6. Термомеханические кривые сетчатых полимеров

Таким образом, сшитый полимер может находиться только в двух физических состояниях – высокоэластическом и стеклообразном. Температурные переходы из одного физического состояния в другое являются важными характеристиками полимеров и имеют большое практическое значение для оценки их технологических и эксплуатационных свойств. Рис. 1.8. Литьевая машина поршневого типа Перемещение инжекционного механизма для прижатия инжекционого сопла к литниковой втулке формы или отодвигания сопла осуществляется плунжером 11 гидравлического цилиндра 12. При переработке термопластов цилиндр нагревают до 200-350°С, при переработке реактопластов - до 80-120°С. В литьевой форме термопласты в зависимости от их природы и требований, предъявляемых к изделию, охлаж- даются до 20-40°С (полистирол, полиэтилен) или до 80-120°С (поликарбонат, полиформальдегид), а реактопласты нагреваются до 160-200°С. В форме материал выдерживается под давлением для уплотнения, что значительно снижает последующую усадку при охлаждении изделия вне формы. Значительная часть термопластичных полимеров перерабатывается в изделия методом экструзии с использованием экструзионных машин (червячных прессов) различных типов. При переработке гранулированных или порошкообразных термопластов экструдеры предназначаются для непрерывной пластикации и гомогенизации полимера, получения однородного расплава, перемешивания его и выдавливания через формующие головки в виде спрофилированного изделия. С помощью экструдеров производится нанесение тонкослойных покрытий на бумагу, ткани, картон, нанесение изоляции на провода и кабели. Непрерывность и высокая производительность процесса экструзии создают возможность максимальной автоматизации.

Основные особенности экструзионной машины на примере одночервячного экструдера представлены на рис.1.9.

Рис. 1.9. Одночервячный экструдер (а) и червяк (б): 1 - двигатель, 2 - канал для охлаждения зоны бункера, 3 - канал для выхода расплава в профилирующую головку, 4 - нагреватели цилиндра, 5 - цилиндр, 6 - червяк, 7 - загрузочная камера,, 8 - бункер 9 - упорный подшипник, 10 - редуктор; зоны червяка: I - питания, II - плавления, III - дозирования. D - диаметр, L - длина, h1, h3 - глубина винтового канала, e - ширина гребня витка, t - шаг нарезки

Одной из наиболее важных характеристик пресса является отношение длины червяка к диаметру, которое равно отношению длины червяка от края загрузочного отверстия, на наружный диаметр червяка (L/D). Соответственно характеру процессов, протекающих на каждом участке червяка, его можно разделить по длине на три основные зоны: I - питания, II - плавления, III - дозирования (рис. 1.9,б). Зона питания - участок, в котором материал находится в твердом состоянии. Зона плавления - участок, в котором почти полностью происходит плавление материала. Дозирующая зона - участок, в котором материал находится в вязкотекучем состоянии.

Оценка сваримости пластмасс Способы сварки пластмасс Контактная тепловая сварка Контактная тепловая сварка, при которой тепло поступает к свариваемым поверхностям за счет теплопроводности свариваемого материала от инструмета, прикладываемого к их внешней поверхности, называется - методом сварки проплавлением. Примером применения метода сварки проплавлением являетсясоединение пленок внахлестку на прессе (рис. 1.11).

Рис. 1.11. Схема непрерывной сварка пленок внахлест при нагреве инструментом соединяемых поверхностей: 1 - свариваемые пленки; 2 - нагреватель; 3 - прижимной ролик; 4 - транспортирующий ролик; 5 - сварной шов; а - направление сварки; Р- давление. По режиму нагрева деталей при сварке проплавлением различают сварку при длительном нагреве по заранее заданному термическому режиму и сварку термоимпульсную (рис.1.12), при которой нагрев свариваемых деталей осуществляется за счет кратковременного теплового импульса, а скорость охлаждения определяется теплоотводом в основание и подложку нагревателя и изделия.

1- свариваемые пленки; 2- нагреватель; 3- теплоиоляция; 4- анти-адгезионный слой стеклоткани или фторопласта-4; 5- подвижная губка; 6- эластичная подложка; 7- неподвижная губка; 8- сварной шов; Р- давление прижима (стрелками показано перемещение подвижной губки)

В зависимости от вида инструмента – нагревателя различают сварку ленточным или проволочным источником теплоты; при этом для нагрева свариваемых изделий используют стальные ленты или нити, по которым пропускается электрический ток.Теплоемкость таких нагревателей, контактирующих со свариваемыми деталями, практически ничтожна, поэтому их называют малоинерционными. Иногда эту сварку классифицируют по форме применяемого инструмента: роликом, полозом, горячим клином, нагретым лезвием. При сварке методом проплавления теплоту можно подводить с одной стороны – это односторонняя сварка, в отличие от двусторонней, при которой нагреватели располагают с двух сторон относительно плоскости сварки (рис.1.13).

а б в г Рис. 1.13. Схемы сварки оплавлением: а- встык; б- в тавр; в-сварка заплаты; г -приварка накладки; 1,2- свариваемые материалы; 3- нагреватель

Контактная тепловая сварка проплавлением, при которой нагревательный инструмент неподвижен относительно изделия, называется шаговой, или цикли- ческой.

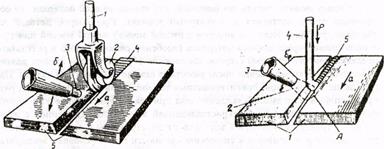

1.9.2 Сварка газовым теплоносителем. Сварка газовым теплоносителем – основана на нагреве соединяемых поверхностейматериала до температуры сварки струей нагретого газа. Выполняют ее с применением присадочного материала либо без него с помощью сварочных горелок различной конструкции (рис. 1.14).

А Б Рис. 1.14. Схема сварки нагретым газом: А- с прокаткой присадочного прутка роликом: 1 - присадочный пруток; 2- прижимной ролик; 3-с опло; 4 - сварной шов; 5- соединяемые детали, а-направление сварки. б - направление манипулирования сварочной горелки; Б- с применением присадочного материала: 1- свариваемые детали; 2- струя нагретого газа; 3- - наконечник нагревателя; 4 -присадочный пруток; 5 - сварной шов; а - направление сварки

Нагретый газ, выходящий из сопла горелки, нагревает одновременно свариваемые крошки и присадочный пруток, плотный контакт между которыми создается за счет прижатия прутка рукой сварщика. Этот способ универсален и гибок, может быть применен для сварки материалов различных толщин, позволяет осуществлять сварку протяженных швов сложной конфигурации при различном их положении в пространстве, не требует сложного оборудования и поэтому широко используют при сборке конструкций, несмотря на сравнительно низкую производительность и недостаточно высокую прочность соединения (особенно при ударных и изгибающих нагрузках). Газовым теплоносителем можно сваривать большинство известных термопластов: поливинилхлорид (ПВХ), непластифицированный (винилпласт), полиэтилен высокого давления (ПЭВД), полиэтилен низкого давления (ПЭНД), полипропилен (ПП). Сварка с присадкой особенно эффективна в случае жестких термопластов. Положение шва при сварке может быть самое разнообразное. Сваркой газовыми теплоносителями могут быть выполнены швы практически всех типов соединений – стыковых, нахлесточных, угловых и тавровых. Выбор типа шва обусловлен главным образом толщиной свариваемых материалов, особенностями свариваемых конструкций и условиями их нагружения в процессе эксплуатации. При сварке деталей толщиной до 4мм подготовку кромок можно не производить. Если толщина свариваемых деталей более 4мм необходима предварительная подготовка кромок: скос кромок одного, либо обоих свариваемых изделий с одной или двух сторон. Кромки обрабатываются механическим путем – фрезерованием, строганием, опиловкой. Перед сваркой обработанные кромки и сварочный пруток очищают от грязи, масел и других веществ. Швы, полученные при сварке деталей с двумя симметричными скосами двух кромок (Х-образная разделка), имеют преимущества перед швами, полученными при сварке деталей с одним скосом одной либо двух кромок (К и V – образной разделкой). Они требуют в 1,6 – 1,7 раз меньшего расхода присадочного материала. Кроме того, при сварке стыковых соединений с Х-образной разделкой кромок возможный непровар в корне шва находится в средней части сечения, что делает его менее опасным. Наконец, сварные соединения с Х-образной разделкой кромок более прочные, так как, благодаря их симметричному строению, при воздействии растягивающих и изгибающих нагрузок в швах не возникают дополнительные изгибающие моменты. Вопросы для самопроверки 1. Опишите способы получения полимеров и дайте их классификацию. 2. Опишите особенности строения линейных, разветвленных и сетчатых полимеров. 3. Дайте определение олигомеров. 4. Дайте определение термопластичных полимеров. Приведите примеры. 5. Дайте определение термореактивных полимеров. Приведите примеры. 6.Опишите фазовые состояния полимеров. Дайте определение «надмолекулярная структура полимеров». 7. Приведите основные типы надмолекулярных структур, характерных для аморфных и кристаллических полимеров. 8. Опишите физические состояния и термомеханические кривые аморфных полимеров 9.Охарактеризовать стеклообразное, высокоэластическое и вязкотекучее состояния полимеров. 10.Опишите физические состояния и термомеханические кривые кристаллических полимеров. 11 Охарактеризуйте термомеханические кривые сетчатых полимеров. 12.Опишите способы управления структурой и свойствами полимерных материалов. 13 Основные пластмассы для сварных соединений. 14. Механизм образования сварных соединений. 15. Классификация пластмасс по свариваемости. 16. Методы повышения свариваемости. 17. Способы сварки пластмасс

ЛАБОРАТОРНАЯ РАБОТА № 1 НАГРЕТЫМ ИНСТРУМЕНТОМ Цель работы – выявить влияние параметров (температура, давление, время) на качество сварного соединения на примере сварки одного из представителей термопластических пластмасс. Изучить конструкцию мобильной установки для сварки полиэтиленовых труб. Сущность процесса При использовании металла в различных конструкциях большое значение имеет его коррозионная стойкость. Для повышения коррозионной стойкости применяют различные способы защиты такие как: применение специальных материалов, защитные покрытия из коррозионностойких материалов, окраска поверхностей и т.д. Большой интерес представляет изготовление конструкций из пластмасс, обладающих довольно хорошей коррозионной стойкостью. При изготовлении и монтаже детали, довольно часто, соединяют с помощью сварки. Сварка нагретым инструментом является одним из наиболее распространенных способов соединения термопластических пластмасс. Она нашла широкое применение при монтаже трубопроводов: технологических, газоснабжения, магистральных и других объектов. Существует две разновидности данного способа: сварка с разогревом соединяемых поверхностей посредством контактной теплопередачи от зеркала нагревательного элемента и с нагревом путем излучения от инструмента (нагревательного элемента) (рис. 2).

Процесс сварки сводится к тому, что соединяемые поверхности небольшим усилием прижимают к поверхности нагретого тем или иным способом инструмента, за счет теплоты которого торцы разогреваются до вязкотекучего состояния; после удаления инструмента к свариваемым деталям прикладывают (для обеспечения необходимого контакта) некоторое усилие, в присутствии которого происходит охлаждение шва. Сварка при нагреве излучением аналогична вышеописанной с той лишь разницей, что соединяемые поверхности в процессе разогрева не контактируют с зеркалом нагревательного элемента, а устанавливаются на небольшом расстоянии от него (зазор обычно составляет 1,5-3 мм). Способов разогрева инструмента существует несколько – электрический обогрев, газовым пламенем, в печи и т. д. Конструкция инструмента может быть различной в зависимости от конфигурации свариваемого сечения (диск, кольцо, полоса и т. д.) Наиболее широко этот способ сварки применяется при соединении полиэтилена НД и ВД, винипласта, полипропилена. Выбор параметров сварки зависит главным образом от марки материала. Оборудование и материалы 1. Установка для сварки нагретым инструментом, принципиальная схема которой представлена на рис.4. 2. Заготовки из труб термопласта размером 63×5,8 мм(один из материалов – полиэтилен, винипласт, оргстекло) – 10 шт. 3. Машина для испытания на растяжение усилием до 15000 Н, оснащенная специальными захватами. 4. Инструмент для изготовления образцов: шаблон, чертилка, ножовка, полукруглый напильник, штангенциркуль, шабер.

Порядок выполнения работы 1. Ознакомиться с инструкцией по работе с установкой мобильной для сварки полиэтиленовых труб. 2. Произвести опытную сварку одной заготовки с целью проверки работы установки и получения навыка настройки ее на определенный режим. 3. Провести маркировку и замеры свариваемых сечений для подсчета необходимой величины усилий во время сварки. Данные занести в табл. 8. 4. Сварить заготовки при четырех-пяти различных значениях одного из параметров и неизменной величине остальных (по указанию преподавателя). При креплении труб в хомутах обращать внимание на правильность установки заготовок. Смещения кромок не допускать. 5. После охлаждения сварного шва (время охлаждения не менее 1 мин)освободить заготовки от верхних зажимов, отвести подвижный хомут в исходное положение и снять заготовку с установки. 6. Провести визуальный контроль полученного сварного соединения.Критерии оценки внешнего вида соединений, выполненных нагретым инструментом встык, приведены в таблице 26 приложения А. Таблица 8 Результаты измерений

Вопросы для самопроверки: 1.Назовите разновидности стыковой сварки термопластов нагретым инструментом? 2. Составные части установки для сварки полиэтиленовых труб? 3.Назовите основные параметры процесса сварки встык? 4.Циклограмма процесса сварки встык нагретым инструментом труб из полиэтилена? 5. В зависимости от чего выбирают температуру рабочей поверхности нагретого инструмента? 6. От каких факторов зависит время нагрева торцов труб при сварке НИ? 7. От каких факторов зависит время охлаждения стыка? 8. Что такое технологическая пауза? 9. От каких факторов зависит время технологической паузы? 10. Какую величину составляет давление при оплавлении торцов труб? 11. Что называют гратом? 12. Какой высоты должны быть валики первичного грата при толщине стенки труб от 10 до 12 мм? ЛАБОРАТОРНАЯ РАБОТА №2 Сущность процесса Сварку при помощи деталей с закладными нагревателями можно применять для соединения труб любых диаметров и длины, а также для приварки к трубопроводу муфт, отводов, тройников, заглушек. Сварка производится при температуре от – 15 ºС до +35 ºС. Суть технологического процесса сварки заключается в том, что встроенные в соединительную деталь закладные нагреватели за счет тепла, выделяемого при прохождении по ним электрического тока, разогревают место соприкосновения поверхности детали и трубы. В результате происходит плавление и смешивание материала поверхностных слоев. После естественного охлаждения образуется неразъемное соединение детали с трубой. Подвод тепловой энергии осуществляется в так называемой горячей сварочной зоне, где под воздействием высокой температуры (200 º С) происходит плавление полиэтилена. Холодные зоны муфты являются «запорным устройством», не допускающим выход расплавленного полиэтилена из зазора. В результате в области горячей зоны создается избыточное давление расплавленного полиэтилена с надежным сцеплением трубы и муфты. Все соединительные детали с закладными нагревателями снабжаются индикатором, который информирует о проведении процесса сварки. Блок управления сварочным процессом может выдавать распечатку процесса сварки с указанием технологических параметров сварки. Установка для сварки труб Сварочный аппарат «ТРАССА-М» предназначен для сварки с помощью полиэтиленовых фитингов (муфты, отводы, тройники, переходы, заглушки, седелочные отводы) с закладными электронагревателями напорных труб из полиэтилена, предназначенных для трубопроводов, транспортирующих горючие газы, воду жидкости и газообразные вещества. Устройство аппарата. Общий вид аппарата приведен на рис.8. Аппарат состоит из корпуса 7, сварочных кабелей 3, кабеля питания 8, кабеля устройства считывания штрихового кода 4. Органы управления и индикации аппарата выполнены виде пленочной панели 8 и расположены на крышке 9 корпуса. Крышка герметично крепится винтами 13 к корпусу 7. Кнопки управления выполнены по пленочной технологии, В качестве цифрового индикатора (далее по тексту - ЦИ) используется 2-х строчный жидкокристаллический знакосинтезирующий индикатор. К сварочному кабелю прикреплен защитный чехол 2, в котором размещается устройство считывания штрихового кода 1 (далее по тексту - сканер штрих-кода). Сканер штрих-кода предназначен для ввода в аппарат параметров сварки (стандарт штрихового кода сварки фитингов 2/5 в соответствии со стандартом ISO/TC138/SC5/WG12 ISO TR 13950).

Рис. 8. Общий вид аппарата «ТРАССА-М»

Сканер штрих-кода подключен к аппарату через кабель устройства считывания штрихового кода. В разъеме для соединения сканера с кабелем устройства считывания штрихового кода встроен датчик температуры для измерения температуры окружающей среды. На передней панели корпуса под крышкой 10 расположен отсек, в котором хранятся интерфейсный кабель RS232, наконечники. Крышка герметично закрывает отсек и крепится к панели двумя винтами 12. На задней стенке отсека расположен разъем 11. Этот разъем применяется для выдачи протокола сварок по интерфейсному кабелю RS232 на персональный компьютер (далее по тексту - ПК). Перенос аппарата осуществляется с помощью рукоятки 5. Под рукояткой располагаются кнопка ВЗП 14 и табличка "Зав ном" 15.

Технические характеристики 1.Выходное напряжение постоянного тока, В 14-48 2.Отклонение выходного напряжения от заданной величины (% от полусуммы пределов изменения выходного напряжения), В, не более ±2 3.Погрешность индекации выходного напряжения (% от полусуммы пределов изменения выходного напряжения), не более ±2 4.Максимальный ток нагрузки, А 100 5.Диапазон времени нагрева, сек 1-5940 6.Дискретность задания времени нагрева, сек 1 7.Отклонение времени нагрева от заданной величины, сек, не более 1 8.Диапазон сопротивлений применяемых закладных нагревателей, Ом 0,2-20 9.Ввод данных руч/автомат 10.Интерфейс пользователя рус/англ. 11.Погрешность часов реального времени (сек за сутки) не более ±10 12.Число сварочных циклов, одновременно хранимых в памяти, не более 1024 13.Время хранения информации в памяти, лет 10 14.Погрешность датчика контроля температуры окружающего воздуха, град. С° ±1 15.Рабочий диапазон температуры окружающей среды, град. С° -10+40 16.Напряжение питания сети, В 187-242 17.Частота питающей сети, Гц 47-63 18.Потребляемая мощность при максимальной нагрузке, КВА не более 4,5 19.Габаритные размеры, мм, 420х325х170 20.Масса аппарата, кг не более 14,5 21.Степень защиты корпуса по ГОСТ 14254-96 1Р65 22.Средний срок службы, лет не менее 10

Работа аппарата. Принцип работы аппарата заключается в формировании выходного напряжения постоянного тока заданной величины и времени для осуществления сварочного цикла, предписанного производителем фитинга. Ввод параметров сварки (напряжение, время) выполняется вручную и автоматически. Вручную параметры вводятся с помощью кнопок и контролируются на ЦИ. Автоматический ввод параметров сварки осуществляется считыванием штрих-кода, нанесенных на карточки фитингов, сканером с возможностью контроля параметров на ЦИ. Аппарат выполняет проверку подключенного фитинга с помощью измерения сопротивления его спирали и сравнения сопротивления с введенными данными. Если измеренное сопротивление соответствует введенному значению, то аппарат начинает процесс сварки, иначе процесс сварки не запускается. В процессе сварки аппарат регулирует выходное напряжение на уровне заданного значения. Если значение регулируемого напряжения превышает от предыдущего значения более чем на 5% от заданного времени сварки, но не более 3 секунд, то сварочный цикл прерывается (на индикаторе высвечивается надпись «Ошиб- ка 3»). Если входное напряжение питания превышает допустимый диапазон аппарата более чем на 5 секунд, сварочный цикл прерывается (на индикаторе высвечивается надпись «Ошибка 2»). Если при длительной работе происходит перегрев сварочного аппарата более 70 С°, сварочный цикл прекращается (на индикаторе высвечивается надпись «Ошибка 1»). В процессе сварки обеспечивается возможность экстренной остановки сварочного цикла нажатием кнопки «СТОП». Контроль длительности сварки выполняется счетчиком длительности. При обнулении счетчика длительности, сварка завершается. Результаты проведённого сварочного процесса записываются в память в виде протокола. При необходимости просмотра, протокол сварок можно вывести на ЦИ или на ПК. Объем памяти протоколов сварок позволяет хранить до 1024 протоколов. При переполнении памяти, аппарат выводит сообщение на ЦИ о переполнении памяти. В этом случае необходимо вывести и сохранить протоколы сварок на ПК и стереть содержимое памяти протоколов.

Порядок работы 3.1.Алгоритм управления кнопками управления:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 511; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.35.148 (0.133 с.) |

Участок II соответствует высокоэластическому состоянию с большими обратимыми деформациями, которые превосходят упругую составляющую в тысячи раз и характеризуются модулем высокоэластичности. Большие обратимые высокоэластические деформации, связанные с движением участков цепей макромолекул, свойственны только полимерам и обусловлены наличием больших гибких цепных молекул.

Участок II соответствует высокоэластическому состоянию с большими обратимыми деформациями, которые превосходят упругую составляющую в тысячи раз и характеризуются модулем высокоэластичности. Большие обратимые высокоэластические деформации, связанные с движением участков цепей макромолекул, свойственны только полимерам и обусловлены наличием больших гибких цепных молекул.

Рис. 1.12. Схема термоимпульсной сварки пленок:

Рис. 1.12. Схема термоимпульсной сварки пленок:

Основными параметрами процесса являются температура нагрева поверхности зеркала инструмента, время разогрева торцов, давление на свариваемые поверхности во время разогрева и при охлаждении, время охлаждения, зазор между деталью и инструментом в случае сварки с нагревом излучением.

Основными параметрами процесса являются температура нагрева поверхности зеркала инструмента, время разогрева торцов, давление на свариваемые поверхности во время разогрева и при охлаждении, время охлаждения, зазор между деталью и инструментом в случае сварки с нагревом излучением.