Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет прочности корпуса конвертераСтр 1 из 5Следующая ⇒

Введение В настоящее время металлургические предприятия оснащены большим количеством разнотипного оборудования. Это обусловлено многообразием технологических и вспомогательных процессов начиная с подготовки шихты к металлургическому переделу, включающему технологии гидро-, пиро- и электрометаллургии, и заканчивая разливкой, уборкой жидкого металла, складированием чушек и слитков, а также последующей их обработкой давлением. Анализ конструкций оборудования позволяет выявлять типовые особенности его структуры, среди которых следует отметить обязательное наличие несущей стальной конструкции, на которой монтируются все узлы и детали, а также рабочей подсистемы, обеспечивающей проведение непосредственно технологического процесса. Кроме того, зачастую присутствуют приводные системы и механизмы передвижения, представленные, как правило, электродвигателями, механическими передачами, ходовыми исполнительными устройствами. Если говорить о подсистемах, обеспечивающих технологический процесс, то они весьма разнообразны, часто основаны на использовании какого-либо физического или химического явления или процесса. Эти подсистемы в наименьшей степени поддаются унификации и стандартизации, в силу чего являются во многих случаях уникальными и не тиражируемыми. Таким образом, с точки зрения конструирования и расчета элементов машин и оборудования металлургического производства приходится решать два типа задач: во-первых, хорошо разработанные типовые задачи проектирования электромеханических систем, основанные на таких классических дисциплинах, как "Теоретическая механика", "Сопротивление материалов", "Детали машин", "Электрические машины" и т.д.; во-вторых, комплексные задачи, основанные на синтезе моделей и методов физики, химии, термодинамики и других дисциплин, для описания сложных технологических явлений и процессов, выбора и расчета особенностей конструкций, формы и размеров элементов подсистем технологического назначения. С этих позиций в курсовой работе предполагается решить четыре типовые задачи, представляющие различные аспекты конструирования элементов металлургического оборудования, а именно: выбор и обоснование параметров горелок исходя из процессов сжигания топлива, обеспечение прочности корпуса конвертера с учетом механических и термических нагрузок, конструирования несущих сварных конструкций и фланцевых соединений.

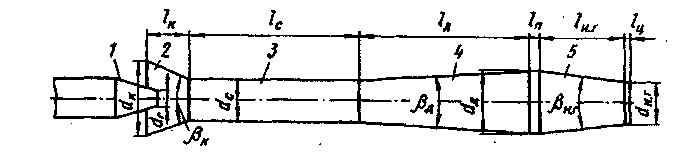

РАСЧЕТ ИНЖЕКЦИОННЫХ ГОРЕЛОК При расчете горелок обычно известна характеристика сжигаемого газа (Qрн - низшая теплота сгорания, Дж/м3 (Дж/кг); рг - избыточное давление газа, Па; Рг - абсолютное давление газа, Па; Тг -температура газа, К;р0г - плотность газа при температуре 0оС и давлении 103,3 кПа), характеристика воздуха, поступающего на горение (Рв - абсолютное давление воздуха, Па; Тв - температура воздуха, К; ров - плотность воздуха при температуре 0оС и давлении 103,3 кПа), а также α - коэффициент расхода воздуха; V0Г - количество (пропускная способность) воздуха, м3/с (кг/с); противодавление, равное сумме давления в печи рпеч и сопротивления на пути подсасываемого воздуха Δрв. Расчет инжекционных горелок (рис. 1) основан на уравнении количества движения и основных уравнениях истечения газа, в соответствии с которыми различают методы расчета для газа низкого давления, когда его можно считать несжимаемым (<20 кПа), до критического давления (<90 кПа) и сверхкритического давления (> 90 кПа). Давление инжектируемого воздуха Рв считают равным атмосферному Р0.

Рис 1. Расчетная схема инжекционной горелки: 1- газовое сопло; 2- входной конфузор; 3- смеситель; 4- диффузор; 5- носик горелки.

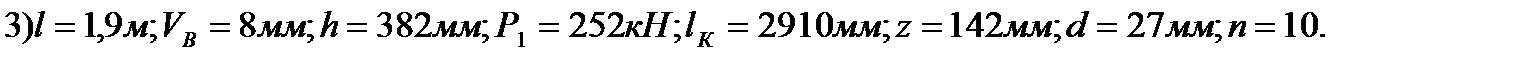

Исходные данные: Рг - абсолютное давление газа Рг=142 кПа рг - избыточное давление газа рг= 42 кПа Тг -температура газа Тг=292 К р0г - плотность газа при температуре 0оС и давлении 103,3 кПа р0Г=0,71 кг/м3 Тв - температура воздуха Тв=282 К ров=1,16 кг/м3 α - коэффициент расхода воздуха α=1,05 V0Г - пропускная способность воздуха V0Г=0,0043 м3/с (кг/с) рпеч - сумма давления в печи рпеч=12 Па Δрв – сопротивление на пути подс. воздуха Δрв=7 Па То – ноль по Кельвину То=273 К Рв- давление инжектируемого воздуха Р0- атмосферное давление Р0= Рв=103 кПа 1.1 Определяем скорость истечения газа из сопла при докритическом давлении газа, м/c

где φ- коэффициент истечения из сопла; для сходящихся сопел можно принимать φ = 0,85

1.2 Определяем диаметр газового сопла

1.3 Находим оптимальное отношение площадей смесителя fс и газового сопла fГ

где

m – объемная кратность инжекции (отношение объёма смеси к объему газа после истечения)

где L0- стехиометрическое количество воздуха L0=9,25 м3/м3

n – массовая кратность инжекции (отношение массы смеси к массе газа)

В - коэффициент характеризующий сопротивление на пути движения газо-воздушной смеси на пути к горелке; принимаем В=1,15 С - коэффициент характеризующий сопротивление на пути движения воздуха; принимаем С=0,425

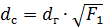

1.4 Определяем диаметр смесителя

1.5 Определяем оптимальное отношение площадей носика горелки fН.Г и смесителя fС

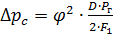

где ξНГ – коэффициент сопротивления носика горелки ξНГ=0,2 Δрс- повышение давления в горелке;

где D при докритическом давлении газа

1.6 Определяем диаметр носика горелки

1.7 Определяем остальные конструктивные размеры горелки

угол сужения входного конфузора

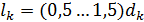

длина входного конфузора, а также расстояние от среза газового сопла до начала смесителя

угол раскрытия диффузора βД=8о угол сужения носика горелки βнг=14о 1.8 Определяем скорость смеси в носике горелки

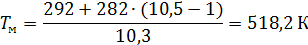

где Тсм- температура смеси

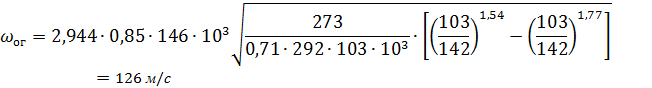

1.9 Определяем пределы регулирования горелки

где ωпр- скорость проскока (определяется в зависимости от вида применяемого газа, диаметра носика горелки dНГ и температуры смеси tсм 0С) определяем по графику [рис2;Лит1] ωпр=10м/с;

По Лит.1. Табл.1. выбираем горелку П и ВП cо следующими параметрами: dн.г.= 86 мм; dг=6,5 мм; D=220 мм; D1=70 мм; D2=90 мм; D3=207 мм; d=1´´; d1=3/4´´; H=145мм; H1=190 мм; H2= 383 мм; h=170 мм; K=215 мм; L=800 мм; L1=700 мм; L2=100 мм; L3=113 мм; L4=56 мм; L5=967 мм; L6=862 мм.

Рис. 1 Инжекционная горелка типа ВП c dн.г.= 82 мм

СОДЕРЖАНИЕ Введение………………………………………………………………..…….…….4 Печь кипящего слоя……………………………………………………………… 1. Расчет инжекционных горелок…………………………………….……..…..6 2. Расчет прочности корпуса конвертера………………………………..…….12 Конструкция и условия работы конвертеров………………………………..…12 Расчетное обоснование толщены стенки корпуса………………………..…….15 3. Расчет и проектирование сварной фундаментной рамы…….…….………21 Основные принципы конструктивно-технологического проектирования сварных рам……………………………………………………..21 Проверочные расчеты основных элементов рамы………………………..……25 Проверочные расчеты соединения деталей и узлов рамы……………..….…...32 4. Расчет и конструирование фланцевых соединений……………….….……35 Конструкция и работа фланцевых соединений……………………………..….35 Расчет литых фланцев из серого чугуна…………………………………..……38 Список использованных источников……………………………….………....45

Федеральное государственное образовательное учреждение высшего профессионального образования «Сибирский Федеральный Университет» Институт горного дела, геологии и технологии

КАФЕДРА ГГФ ГРУППА ГГ10-17 ДИСЦИПЛИНА Конструирование машин и оборудования

КУРСОВОЙ ПРОЕКТ

ЗАДАНИЕ

Вариант №2 Исходные данные:

Дата выдачи проекта: «_____» ________________ 2013 г.

Срок сдачи проекта: «_____» __________________ 2013 г.

Руководитель работы: Герасимова Т. А. ______________

Введение В настоящее время металлургические предприятия оснащены большим количеством разнотипного оборудования. Это обусловлено многообразием технологических и вспомогательных процессов начиная с подготовки шихты к металлургическому переделу, включающему технологии гидро-, пиро- и электрометаллургии, и заканчивая разливкой, уборкой жидкого металла, складированием чушек и слитков, а также последующей их обработкой давлением. Анализ конструкций оборудования позволяет выявлять типовые особенности его структуры, среди которых следует отметить обязательное наличие несущей стальной конструкции, на которой монтируются все узлы и детали, а также рабочей подсистемы, обеспечивающей проведение непосредственно технологического процесса. Кроме того, зачастую присутствуют приводные системы и механизмы передвижения, представленные, как правило, электродвигателями, механическими передачами, ходовыми исполнительными устройствами. Если говорить о подсистемах, обеспечивающих технологический процесс, то они весьма разнообразны, часто основаны на использовании какого-либо физического или химического явления или процесса. Эти подсистемы в наименьшей степени поддаются унификации и стандартизации, в силу чего являются во многих случаях уникальными и не тиражируемыми. Таким образом, с точки зрения конструирования и расчета элементов машин и оборудования металлургического производства приходится решать два типа задач: во-первых, хорошо разработанные типовые задачи проектирования электромеханических систем, основанные на таких классических дисциплинах, как "Теоретическая механика", "Сопротивление материалов", "Детали машин", "Электрические машины" и т.д.; во-вторых, комплексные задачи, основанные на синтезе моделей и методов физики, химии, термодинамики и других дисциплин, для описания сложных технологических явлений и процессов, выбора и расчета особенностей конструкций, формы и размеров элементов подсистем технологического назначения. С этих позиций в курсовой работе предполагается решить четыре типовые задачи, представляющие различные аспекты конструирования элементов металлургического оборудования, а именно: выбор и обоснование параметров горелок исходя из процессов сжигания топлива, обеспечение прочности корпуса конвертера с учетом механических и термических нагрузок, конструирования несущих сварных конструкций и фланцевых соединений.

РАСЧЕТ ИНЖЕКЦИОННЫХ ГОРЕЛОК При расчете горелок обычно известна характеристика сжигаемого газа (Qрн - низшая теплота сгорания, Дж/м3 (Дж/кг); рг - избыточное давление газа, Па; Рг - абсолютное давление газа, Па; Тг -температура газа, К;р0г - плотность газа при температуре 0оС и давлении 103,3 кПа), характеристика воздуха, поступающего на горение (Рв - абсолютное давление воздуха, Па; Тв - температура воздуха, К; ров - плотность воздуха при температуре 0оС и давлении 103,3 кПа), а также α - коэффициент расхода воздуха; V0Г - количество (пропускная способность) воздуха, м3/с (кг/с); противодавление, равное сумме давления в печи рпеч и сопротивления на пути подсасываемого воздуха Δрв. Расчет инжекционных горелок (рис. 1) основан на уравнении количества движения и основных уравнениях истечения газа, в соответствии с которыми различают методы расчета для газа низкого давления, когда его можно считать несжимаемым (<20 кПа), до критического давления (<90 кПа) и сверхкритического давления (> 90 кПа). Давление инжектируемого воздуха Рв считают равным атмосферному Р0.

Рис 1. Расчетная схема инжекционной горелки: 1- газовое сопло; 2- входной конфузор; 3- смеситель; 4- диффузор; 5- носик горелки.

Исходные данные: Рг - абсолютное давление газа Рг=142 кПа рг - избыточное давление газа рг= 42 кПа Тг -температура газа Тг=292 К р0г - плотность газа при температуре 0оС и давлении 103,3 кПа р0Г=0,71 кг/м3 Тв - температура воздуха Тв=282 К ров=1,16 кг/м3 α - коэффициент расхода воздуха α=1,05 V0Г - пропускная способность воздуха V0Г=0,0043 м3/с (кг/с) рпеч - сумма давления в печи рпеч=12 Па Δрв – сопротивление на пути подс. воздуха Δрв=7 Па То – ноль по Кельвину То=273 К Рв- давление инжектируемого воздуха Р0- атмосферное давление Р0= Рв=103 кПа 1.1 Определяем скорость истечения газа из сопла при докритическом давлении газа, м/c

где φ- коэффициент истечения из сопла; для сходящихся сопел можно принимать φ = 0,85

1.2 Определяем диаметр газового сопла

1.3 Находим оптимальное отношение площадей смесителя fс и газового сопла fГ

где

m – объемная кратность инжекции (отношение объёма смеси к объему газа после истечения)

где L0- стехиометрическое количество воздуха L0=9,25 м3/м3

n – массовая кратность инжекции (отношение массы смеси к массе газа)

В - коэффициент характеризующий сопротивление на пути движения газо-воздушной смеси на пути к горелке; принимаем В=1,15 С - коэффициент характеризующий сопротивление на пути движения воздуха; принимаем С=0,425

1.4 Определяем диаметр смесителя

1.5 Определяем оптимальное отношение площадей носика горелки fН.Г и смесителя fС

где ξНГ – коэффициент сопротивления носика горелки ξНГ=0,2 Δрс- повышение давления в горелке;

где D при докритическом давлении газа

1.6 Определяем диаметр носика горелки

1.7 Определяем остальные конструктивные размеры горелки

угол сужения входного конфузора

длина входного конфузора, а также расстояние от среза газового сопла до начала смесителя

угол раскрытия диффузора βД=8о угол сужения носика горелки βнг=14о 1.8 Определяем скорость смеси в носике горелки

где Тсм- температура смеси

1.9 Определяем пределы регулирования горелки

где ωпр- скорость проскока (определяется в зависимости от вида применяемого газа, диаметра носика горелки dНГ и температуры смеси tсм 0С) определяем по графику [рис2;Лит1] ωпр=10м/с;

По Лит.1. Табл.1. выбираем горелку П и ВП cо следующими параметрами: dн.г.= 86 мм; dг=6,5 мм; D=220 мм; D1=70 мм; D2=90 мм; D3=207 мм; d=1´´; d1=3/4´´; H=145мм; H1=190 мм; H2= 383 мм; h=170 мм; K=215 мм; L=800 мм; L1=700 мм; L2=100 мм; L3=113 мм; L4=56 мм; L5=967 мм; L6=862 мм.

Рис. 1 Инжекционная горелка типа ВП c dн.г.= 82 мм

РАСЧЕТ ПРОЧНОСТИ КОРПУСА КОНВЕРТЕРА

|

|||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 422; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.248.208 (0.115 с.) |

(1)

(1)

(2)

(2)

(3)

(3) (4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(9)

(9) (10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14) (15)

(15)

(16)

(16)

Е=2·105 МПа; δф=0,34м; υ=0,3; α=10-5 1/ оС; αф=5·10-6 1/оС; Δt=24 оС; tФ= 300 оС; tк=65 оС; [ σ ]=160 МПа.

Е=2·105 МПа; δф=0,34м; υ=0,3; α=10-5 1/ оС; αф=5·10-6 1/оС; Δt=24 оС; tФ= 300 оС; tк=65 оС; [ σ ]=160 МПа.