Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поставка комплексных решений - стратегическое направление работы поставщиков полномасштабных промышленных САПР.

Как мы уже говорили выше, американская корпорация Computervision Corp. принадлежит к числу признанных во всем мире лидеров в исследованиях, разработке и практическом внедрении CALS-технологий. Рассмотрим, как происходит реализация концепции Полного Электронного Определения (ЕРD) на базе программных продуктов корпорации. С помощью системы CADDS 5, относящейся к классу полномасштабных CAD/CAM/CAE-систем, порождается геометрия изделия, проводится инженерный анализ и готовится информация для технологической подготовки производства, при этом в модель вносится вся необходимая графическая и неграфическая информация. Система CADDS 5 включает в себя программное решение CAMU (Concurrent Assembly Mock-up), которое позволяет бригадам проектировщиков различных специальностей выполнять свою работу параллельно в групповой технологии, иметь в реальном времени доступ к результатам работы других проектировщиков и конструкторов, при этом участники процесса параллельного проектирования могут находиться на разных, географически удаленных предприятиях. Полное электронное определение изделия, включая трехмерную модель и дополнительную графическую и неграфическую информацию, хранится в базе данных, управляется и контролируется с помощью системы управления проектными и инженерными данными данными Optegra. Для обмена данными используются средства, реализующие международные и общепринятые стандарты представления и обмена данными. Среди продуктов фирмы имеются системы визуализации, которые обеспечивают уникальные возможности вывода изображений сложных геометрических моделей. Все указанные выше CALS-технологии фирмы Computervision, реализующие концепцию Полного Электронного Определения изделия, позволяют решить информационные, организационные и управленческие проблемы современного расширенного предприятия, обеспечить высокий уровень качества продукции, минимальное время для ее обновления и выхода на рынок. При этом обеспечивается непрерывная информационная поддержка изделия в течение всех этапов жизненного цикла. В настоящее время все крупные поставщики CAD/CAM/CAE - систем ведут интенсивную работу по созданию и совершенствованию инструментария реализации CALS-технологий. Поэтому в ближайшие годы следует ожидать практических результатов эффективной интеграции промышленных САПР и традиционных информационных АСУ-систем не только применительно к проектированию и производству сложных дорогих изделий, но и применительно к самым различным отраслям современной промышленности.

3. САПР “СИРИУС” как пример типовой САПР.

3.1. Классификация задач раскроя промышленных материалов. Обзор технологического оборудования с ЧПУ, используемого для резки материала. В различных отраслях промышленности на заготовительном этапе производства возникает проблема оптимального раскроя материала. Смысловое содержание этой проблемы заключается в том, чтобы обеспечить минимальные отходы материала при получении из него заготовок известных форм и размеров. В зависимости от формы заготовок различаются задачи линейного, прямоугольного и фигурного раскроя. На математическую модель задачи и выбор методов ее решения существенное влияние оказывают характер производства, особенности оборудования, используемого при раскрое, а также технологические свойства раскраиваемого материала. Принципиальные различия между многими задачами раскроя (при кажущейся одинаковости их содержательных постановок) часто становятся видны только при практической разработке алгоритмов их решения. Современный математический аппарат не гарантирует получение оптимального плана раскроя материала для большинства раскройных задач, поэтому разработка эффективных методов оптимизации расхода материала остается актуальнейшей проблемой раскройно-заготовительного производства. С другой стороны, появление высокопроизводительного технологического оборудования раскроя материала (машин с ЧПУ для термической резки металла, лазер- и плазмапрессов с ЧПУ и пр.) и бурное развитие вычислительной техники создает возможности для внедрения автоматизированных программно-технических раскройных комплексов, что также стимулирует исследования в области разработки систем автоматизированного проектирования технологических процессов раскроя и производства заготовок из промышленных материалов.

Основы теории раскроя в нашей стране были заложены выдающимися учеными Л.В.Канторовичем и В.А.Залгаллером. Их фундаментальный труд: "Рациональный раскрой промышленных материалов", изданный в 1951 г. в Ленинграде и переизданный в 1971 г. в Новосибирске остается настольной книгой для всех специалистов, серьезно занимающихся вопросами раскроя. В этой книге детально рассмотрены задачи линейного и прямоугольного раскроя, а также задача раскроя материала на круглые заготовки. Большая теоретическая и практическая работа по дальнейшему развитию методов решения задач прямоугольного раскроя проделана в Уфимском авиационном институте Э.А.Мухачевой. Созданная ею научная школа является сегодня самой известной и крупной в России. Работы Э.А.Мухачевой и ее учеников ориентированы, в основном, на гильотинную технологию раскроя материалов, которая диктуется применением в промышленности гильотинных ножниц. Особенно эффективно применение "уфимских" алгоритмов при решении задач линейного и прямоугольного раскроя в условиях мелкосерийного и массового производства. Немногочисленные разработки по прямоугольному негильотинному раскрою представляют собой различные программные реализации метода последовательно-одиночного размещения, посредством которого осуществляется проектирование на компьютере различных раскройных планов. Этот метод был предложен Ю.Г.Стояном(г.Харьков).В последние годы новая теория решения задачи прямоугольного негильотинного раскроя разработана А.И.Липовецким (г.Екатеринбург), проживающим сейчас в Израиле, который разработал алгоритм нахождения глобального оптимума этой задачи. Вместе с тем, программное обеспечение для оптимального решения задач даже прямоугольного раскроя гарантирует построение оптимального раскройного плана только для ограниченного числа заготовок. Условия массового производства для случая заготовок сложных геометрических форм порождают задачу периодического размещения плоских деталей, известную на практике прежде всего как задачу штамповки заготовок из рулонных и листовых материалов. Оптимизацией раскроя при листовой штамповке занимались многие специалисты и коллективы, среди которых следует отметить Л.Б.Белякову (г.Нижний Новгород) и группу специалистов Харьковкого института проблем машиностроения, работающих под руководством Ю.Г.Стояна. Наиболее сложной задачей раскроя является задача фигурного раскроя в единичном производстве, которую можно сформулировать следующим образом. Пусть имеется заданное количество заготовок произвольной конфигурации, которые необходимо разместить на прямоугольных листах фиксированных размеров так, чтобы общая длина занятой части листов была минимальной. С 1977 г. в ПО "Уралхиммаш" (г.Екатеринбург) разрабатывается программное обеспечение решения этой задачи, ориентированное на применение в САПР раскроя и подготовки управляющих программ для машин с ЧПУ для термической резки металла. Результатом этой работы стал сначала пакет программ КАПРАЛ для ЕС ЭВМ, а в 1991 году разработана 1-ая версия САПР "СИРИУС" для IBM совместимых персональных компьютеров. СИРИУС (Система Интерактивного Раскроя И Управления Станками) - это новая высокоэффективная разработка, предназначенная для проектирования раскроя материала на заготовки произвольной конфигурации и подготовки управляющих программ для машин термической резки металла. Кроме того, СИРИУС - это универсальное средство для проектирования управляющих программ для обработки деталей на токарных и фрезерных станках с ЧПУ (класса 2.5 D), в том числе, на всех типах сверлильных.

СИРИУС реализован на IBM - совместимых персональных компьютерах в среде MS-DOS и WINDOWS. C 1996 г. поставляется новая версия САПР СИРИУС, которая обладает целым рядом принципиально новых возможностей, делающих ее сравнимой, а по целому ряду характеристик значительно превосходящей самые лучшие зарубежные разработки такого рода. Отличительные особенности СИРИУСа: - эффективное кодирование деталей любой сложности; - не имеющий аналогов по своим функциональным возможностям мощный специализированный графический редактор, обеспечивающий проекти- рование раскройной карты с максимально возможным коэффициентом использования материала за минимальное время; - целый спектр новейших алгоритмов автоматического и автоматизиро- ванного раскроя; - учет всех технологических особенностей резки и возможностей оборудования для резки; - возможность использования подпрограмм; - органичная стыковка с устройствами ввода-вывода на перфоленту. Вывод эскизов раскройной карты на все типы принтеров и плоттеров; - встроенный интерпретатор языка С; - уникальный сервис для пользователя. CИРИУС вобрал в себя большой теоретический и практический опыт ведущих специалистов Екатеринбурга и России в области разработки и внедрения программного обеспечения для автоматизации раскройно-заготовительного производства, и, прежде всего, уникальнейший опыт работы крупнейшего в Европе раскройно-заготовительного цеха по производству заготовок из листового металлопроката, который с 1985 года функционирует в ПО "Уралхиммаш". CИРИУС успешно внедрен на многих машиностроительных предприятиях, а также на заводах по производству металлоконструкций в различных городах страны, в том числе: в Екатеринбурге, Москве, Таллинне, Минске, Воронеже, Туле, Азове, Челябинске, Перми, Иркутске, Улан-Удэ, Кургане, Хабаровске и др. Среди пользователей САПР "СИРИУС" такие промышленные гиганты, как АО"Уралэлектротяжмаш"(г.Екатеринбург), АО "МЕЧЕЛ" (Челябинский металлургичесий комбинат), Курганский машиностроительный завод, АО "Донпрессмаш" (г.Азов), Тульский комбайновый завод и многие другие.

Кроме того, СИРИУС может эффективно использоваться (и уже используется) в деревообработке, строительстве, швейной и обувной промышленности; в рекламных, декоративных и иных целях. Прежде, чем рассматривать структуру и состав САПР “СИРИУС” сделаем краткий обзор технологического оборудования с ЧПУ, используемого для раскроя промышленных материалов. Многие технологические процессы производства продукции в машиностроении связаны с переработкой металлического листа. В настоящее время для вырезки заготовок из листового металлопроката на различных предприятиях используется различное технологическое оборудование. Наиболее широкое применение получили гильотинные ножницы, которые обладают высокой производительностью при резке тонкого металла на прямоугольные заготовки. Заготовки сложной формы чаще всего получают методом холодной листовой штамповки. На предприятиях с единичным типом производства, которое характеризуется постоянным изменением номенклатуры деталей, для резки металла на фигурные заготовки целесообразней использовать термическую технологию резки. Оборудование для термической резки материала можно условно разделить на 3 класса: "ручные" переносные аппараты, фотокопировальные станки и станционарные машины, управляемые системами с ЧПУ. Предметом нашего обзора является именно этот класс машин. Существуют три основных типа режущего инструмента для термической резки металла: газорежущие, плазморежущие и лазерные устройства. Все они устанавливаются на машинах с ЧПУ. В бывшем СССР промышленное производство газорежущих и плазморежущих машин портального типа было размещено, в основном, на Украине. Лазерные машины серийно не выпускались, а покупались за рубежом, большей частью, в Болгарии. В настоящее время в России машины с ЧПУ для термической резки металла (МТР) изготавливает, в частности, одно из "оборонных" предприятий в г.Минусинске Красноярского края. В уральском регионе ни одно предприятие выпуском в промышленном масштабе МТР не занималось. Вместе с тем, в Екатеринбурге ряд организаций (АО "Уралмаш", УралНИТИ) ведут разработки инструмента для термической резки материла. Технологическое оборудование с ЧПУ для резки листовых материалов производится сегодня практически во всех промышленноразвитых странах. Машиностроительный комплекс Урала уже давно являлся одним из крупных потребителей "западных" МТР с ЧПУ, которые отличались от отечественных аналогов не столько какими-либо специфическими возможностями или высокой производительностью, сколько,прежде всего, значительно более высоким качеством. В последние годы многие зарубежные фирмы предлагают на российском рынке новые технологии в области резки материала - резка водяной струей, резка плазмой в воде, а также новые высокопроизводительные станки (лазер- и плазмопрессы), сочетающие в себе, с одной стороны, возможности прессов с ЧПУ для вырубки и высечки деталей, а с другой - плазморежущих и лазерных машин. В отличие от машин портального типа, где неподвижной частью машины является стол, а инструмент для резки двигается вместе с порталом, лазер(плазма)прессы, как правило, имеют подвижный стол и, следовательно, имеют более серьезные ограничения по размерам обрабатываемого материала.

Такого типа оборудование у фирмы "ТRUMРF(Германия), в частности, приобрели АО "Уралмаш" и АО"Уралэлектротяжмаш(г.Екатеринбург), АО "Сибкриотехника" (г.Омск), Машзавод (г.Курган). Машины для резки материала водяной струей пока не получили распространение в уральском регионе, а вот лазер(плазма)прессы ряд заводов уже приобрели, и еще ряд предприятий намерены сделать это в ближайшее время. Следует отметить, что крупногабаритные машины с ЧПУ для резки металлического листа длиной до 10 м и свыше покупаются, прежде всего, конечно, крупными машиностроительными предприятиями. Несмотря на большую потребность мелких и средних предприятий в автоматизации раскройно-заготовительного производства, зарубежные МТР, кроме болгарских лазерных машин типа "HEBER" ("Хебр") с сиcтемой ЧПУ ZIT500, не получили широкого распространения в уральском регионе. Основной парк МТР на предприятиях Урала составляют "отечественные" газорежущие и плазморежущие машины типа "Комета" с системой ЧПУ 2Р32, которые производятся в Одессе. Это оборудование вполне удовлетворительно по качеству и приемлемо по ценам даже для небольших предприятий. В то же время "отставание" технических характеристик "Комет" от лучшей "западной" продукции все более увеличивается. Среди производителей крупногабаритных портальных машин термической резки металла следует выделить германскую фирму MESSER GRIESHEIM и шведскую ESAB. МТР фирмы MESSER GRIESHEIM еще в начале 70-тых годов эксплуатировались, в частности, в ПО "Уралмаш". В конце 1995 г. в центральной прессе "прошла" информация о переговорах АО "Газпром" с MESSER GRIESHEIM о закупке крупной партии технологического оборудования с ЧПУ для резки листовых материалов. Большая партия газорежущих, плазморежущих и лазерных машин была закуплена у фирмы ESAB ПО "Уралхиммаш". Среди потребителей продукции фирмы ESAB также Челябинский тракторный завод(АО "Уралтрак"), АО "Уралмаш" и др.

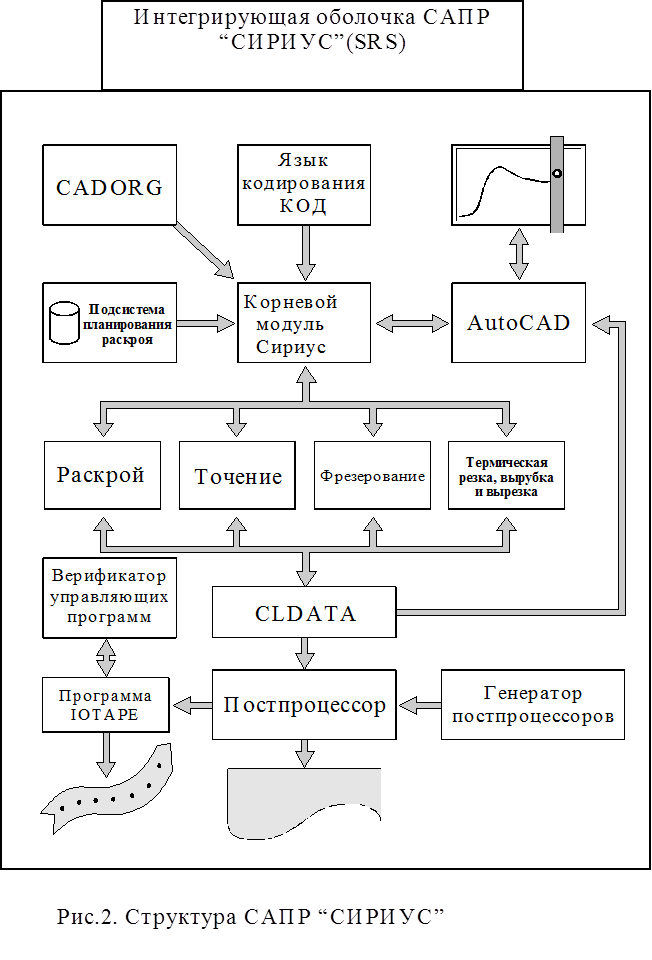

3.2. Состав и структура САПР “СИРИУС”. Программное обеспечение СИРИУС включает в себя следующие подсистемы: (см. рис. 2)

- интегрирующая оболочка САПР "СИРИУС; Оболочка объединяет в одно целое все подсистемы СИРИУСа, предоставляя при этом пользователю множество сервисных функций;

- язык КОД (кодированное описание деталей) для описания геометрии плоских геометрических объектов; Язык имеет интерфейс (через DXF - формат) с системой AUTOCAD.

- AUTOCAD; Известная разработка фирмы AUTODESK, расширенная библиотекой LISР - программ для стандартных деталей, является альтернативной КОДу подсистемой кодирования деталей в СИРИУСе.

- СADORG; Еще один пакет программ СИРИУСа, который используется чаще всего для кодирования и редактирования геометрии плоских объектов особо сложной формы посредством дигитайзера. Пакет предусматривает и обычный способ задания координат точек кодируемого объекта посредством клавиатуры или графического курсора.

- корневой модуль СИРИУСа; Этот модуль представляет собой мощный современный специализированный графическом редактор, на основе которого построено функционирование большинства подсистем СИРИУса.

- подсистему автоматизированного проектирования раскройных карт; Подсистема автоматизированного раскроя обеспечивает проектирование раскройной карты как в интерактивном, так и в автоматическом режимах. В этой подсистеме реализованы новейшие теоретические достижения известной екатеринбургской школы нерегулярного рационального раскроя, что обеспечивает для определенных классов деталей значительное повышение коэффициента использования материала по сравнению с "ручным" проектированием. Автоматический режим включает в себя различные пакетные методы расчета рационального раскроя материала, а также имеет встроенный макроязык для мгновенного программирования простых алгоритмов раскроя, в котором предусмотрена визуализация процесса раскладки деталей в области размещения с возможностью доработки результата размещения в интерактивном режиме.

- модуль проектирования маршрута резака для газорежущих, плазморежущих и лазерных машин с ЧПУ; Модуль назначения маршрута резака обеспечивает проектирование маршрута резки в интерактивном режиме с целью соблюдения всех технологических требований резки материала. Использование встроенного макроязыка позволяет легко автоматизировать процесс проектирования программы резки. Реализован и полностью автоматический режим формирования программы резки, который в большинстве случаев обеспечивает соблюдение технологии резки даже для раскройных карт высокой сложности. Модуль также предусматривает возможность использования подпрограмм, а также возможность проектирования управляющей программы для резки трехрезаковым блоком и одновременной резки несколькими суппортами.

- подсистемы проектирования процессов обработки деталей для токарных и фрезерных станков с ЧПУ; В данных подсистемах реализованы гибкие интерактивные методы проектирования программ обработки деталей, обеспечивающие максимальную свободу принятия технологических решений для пользователя- программиста.

- подсистему информационного планирования и учета технологических процессов раскроя; Эта подсистема построена на использовании информационных баз данных и архивов геометрии деталей и листов. Подсистема позволяет: - Формировать и постоянно поддерживать базы данных - материалов; заказов (изделий); листов; деталей, распределенных между заказами. - При работе с базами деталей и листов, заносить в них геометрию, с возможностью просмотра ее на экране, и автоматической перекодировкой из формата DXF в формат СИРИУСа. - Формировать пакеты и в любой момент времени изменять их содержимое. (Пакетом считается произвольный набор деталей и листов, имеющих одинаковый материал и толщину листа). - Формировать из пакета до 99 заданий на раскрой, с возможностью их постоянной корректировки, и просмотра на экране содержания задания в графическом режиме с расчетом коэффициента использования листа. - Обрабатывать результаты раскроя и резки (с учетом "ручной" корректировки задания на раскрой) с формированием итогового документа.

- генератор постпроцессоров для машин термической резки материала и станков с ЧПУ;

- верификатор для проверки "правильности" полученных управляющих программ; Верификатор выполняет функцию "обратного" постпроцессора и позволяет эмулировать на экране движение резака для конкретной машины термической резки.

- программно-технический комплекс IOTAРE для стыковки персонального¦ компьютера и устройств ввода/вывода с/на перфоленту; Комплекс обеспечивает подключение к персональному компьютеру устройств ввода/вывода на перфоленту типа FACIT, ПЛ150М, FS-1500, СМ6204 и др. Он предусматривает вывод информации на перфоленту в кодах ISO, EAI, ASCII и пр. Пользователь может также легко определить собственную кодовую таблицу.

В целом можно отметить, что в "СИРИУСе" предусмотрено эффективное использование возможностей любых отечественных и зарубежных газорежущих, плазморежущих и лазерных машин с ЧПУ. В настоящее время "Сириус" адаптируется применительно к подготовке управляющих программ для лазер(плазма)прессов с ЧПУ.

3.3. Требования, предъявляемые к техническому и программному обеспечению современных систем автоматизации проектирования раскроя и подготовки управляющих программ для станков с ЧПУ. 3.3.1. Конфигурация технических средств для автоматизированного проектирования управляющих программ. Как мы уже отмечали, современное развитие компьютерных технологий позволяет эффективно использовать программно-технические комплексы для автоматизированного проектирования управляющих программ для МТР. В нашей стране для этих целей используются системы автоматизированного проектирования оптимального раскроя материала и подготовки управляющих программ, в основном, на базе персональных компьютеров. Конфигурация персонального компьютера определяется особенностями программного обеспечения САПР, используемой для проектирования, операционной системой, под управлением которой функционирует САПР, а также целесообразностью применения дополнительных вычислительных ресурсов компьютера для повышения эффективности процесса проектирования. Например, известные отечественные системы подготовки управляющих программ, такие, как САПР "ИНТЕХ-Р", САПР "Раскрой", САПР "Сириус" функционируют в среде MS DOS на IBM-совместимых персональных компьютерах, начиная с АТ 286, однако, наиболее эффективно их применение на компьютерах типа АТ486 и РENTIUM. Последняя версия системы COLUMBUS II (разработчик: шведско -- германская фирма ESAB) реализована в операционной системе WINDOWS 95 и, следовательно, не может работать на компьютерах типа АT 286. В последнее время зарубежные разработчики САПР управляющих программ для МТР все чаще ориентируются на использование "рабочих станций" (workstation), хотя по своим характеристикам САПР раскроя к “тяжелым” не относится. Поэтому выбор конфигурации компьютера для автоматизированной подготовки управляющих программ следует производить после выбора соответствующего программного обеспечения. Учитывая, что для ввода управляющей программы в различных машинах термической резки могут использоваться различные носители информации, может также возникнуть потребность в дополнительных технических и программных средствах, обеспечивающих передачу управляющей программы из компьютера в МТР. Современные машины термической резки с ЧПУ допускают один или несколько способов ввода управляющей программы с использованием следующих носителей информации: - перфолента; - магнитная лента; - флоппи-диск; - прямое цифровое управление (DNC); Мы не упомянули еще "ручной" ввод с пульта МТР, однако, он не предусматривает использование "стороннего" компьютера для проектирования управляющих программ, за исключением случая, когда полученная с помощью САПР управляющая программа просто "набирается" на пульте МТР. Наиболее часто используемый носитель информации для управляющих программ - перфолента. Поэтому практически все САПР управляющих программ могут поставляться по требованию заказчика вместе с программно-техническими средствами стыковки компьютеров и устройств вывода на перфоленту (перфораторов). Магнитная лента как носитель информации для управляющих программ используется сегодня крайне редко. Как правило, такой способ ввода предусмотрен только на модернизированных самими пользователями МТР. Кроме того, средства стыковки персональных компьютеров и накопителей на магнитных лентах также серийно не выпускаются ни в России, ни за рубежом. Поскольку флоппи-дисководы входят в базовую конфигурацию любого персонального компьютера, все больше производителей МТР предусматривают такой способ ввода управляющих программ как наиболее эффективный и сравнительно недорогой. Прямое цифровое управление МТР посредством передачи управляющей программы из компьютера по прямым(кабельным) каналам связи - самый прогрессивный и надежный вид передачи информации. Вместе с тем, следует отметить, что большинство отечественных МТР не удовлетворяют техническим требованиям для реализации DNC. Кроме того, по стоимости прямое цифровое управление пока еще остается достаточно дорогим способом ввода управляющих программ и требует дополнительных программно-технических средств. Вместе с тем, в самое ближайшее время этот способ передачи информации, безусловно, станет преобладающим.

3.3.2. Структура программного обеспечения для автоматизированного проектирования управляющих программ. Существующие САПР оптимального раскроя материала и подготовки управляющих программ для МТР несмотря на различные подходы к их реализации обладают целым рядом общих структурных программных компонентов. К ним относятся следующие: - Подсистема кодирования геометрии деталей; - Геометрические архивы данных; - Графический редактор; - Подсистема планирования раскроя; - Раскрой; - Назначение маршрута резки; - Получение управляющей программы во внутреннем формате; - Постпроцессор; - Вывод управляющей программы на носитель для ввода в МТР. Вывод результатов проектирования на бумажные носители.

3.3.2.1 Требования к подсистеме кодирования деталей. 1) Для кодирования деталей необходим язык описания плоских геометрических объектов, который позволяет описывать геометрические примитивы: прямая, окружность, отрезок, дуга и т.д., из которых составляются контура деталей. Программное обеспечение при этом не должно иметь существенных ограничений на число элементов контура; 2) язык кодирования должен также позволять описывать и неаналитические кривые (например, лекальные). Это требование связано с широким применением в различных отраслях промышленности деталей, границы которых не могут быть представлены контуром, состоящим из отрезков прямых и дуг окружностей; 3) для быстрого и качественного кодирования деталей безусловным требованием является графическая верификация кодируемой детали на экране графического дисплея; 4) для ускорения процесса кодирования типовых деталей должна быть предусмотрена возможность параметрического описания геометрии детали за счет использования макропропроцедур с символическими параметрами (самым простым примером такой макропроцедуры является программа описания геометрии прямоугольной детали по двум параметрам: высоте и длине прямоугольника). Пользователь должен иметь возможность самостоятельной разработки подобного типа макропроцедур; 5) наличие современной системы "меню" с использованием дополнительной клавиатуры типа "мышь" или планшетного "меню" является естественным требованием. При частом кодировании неаналитических кривых необходимо также применение дополнительного устройства типа "дигитайзер"; Существует два подхода к выбору языковых и программных средств для кодирования плоских геометрических объектов: разработка специализированного программного продукта и использование уже разработанного программного обеспечения. Большинство разработчиков САПР управляющих программ поставляют собственные подсистемы кодирования. В то же время, следует иметь в виду, что многие предприятия уже активно внедряют различные конструкторские САПР, в которых предусмотрены возможности кодирования плоской геометрии. Из наиболее распространенных отечественных конструкторских пакетов программ мы уже отмечали системы КОМПАС-График (АО "АСКОН", С-Петербург) и T-Flex CAD, (АО "Топ-системы", г.Москва), а из зарубежных - систему AUTOCAD (AUTODESK Ltd, Aнглия). Использование этих систем в качестве средств кодирования геометрии для САПР управляющих программ также может быть оправдано при условии, что это не приведет к дополнительным материальным затратам.

3.3.2.2 Требования к геометрическим архивам данных. 1) Главным требованием к геометрическому архиву данных является его наличие. Это освобождает от необходимости кодировать детали, найденные в архиве; 2) уникальная геометрия хранится в архиве с уникальным именем; 3) геометрия детали может храниться в виде геометрических данных или в виде набора параметров, по которым может быть воcстановлен точный геометрический образ детали. Второй способ представления экономит объем архива, однако, увеличивает время доступа при загрузке геометрии в модуль раскроя; 4) архив может строиться на основе баз данных со специализированным форматом или может иметь обычную файловую структуру.

3.3.2.3 Требования к графическому редактору. 1) Графический редактор является базовым модулем программного обеспечения САПР оптимального раскроя и подготовки программ для МТР; 2) модуль должен обеспечивать эффективное выполнение стандартных графических функций: визуализацию геометрической информации, копирование, перенос, поворот и зеркальное отображение геометрических контуров на экране дисплея, масштабирование, построение эквидистантного контура, редактирование геометрической информации и т.п.; 3) графический редактор должен предусматривать импорт графических файлов из стандартных зарубежных графических пакетов программ, которые получили наиболее широкое распространение в России (AUTOCAD и т.п.). Это касается и уже упомянутых отечественных конструкторских САПР. Пользователю также могут понадобиться и аналогичные экспортные возможности.

Учитывая специфику задач раскроя материала и проектирования управляющих программ для МТР, целесообразно применение специализированных графических редакторов, ориентированных на данную предметную область. Вместе с тем, в некоторых САПР в качестве графической среды используются и стандартные графические редакторы. Примером может служить система METROCAD (разработчик: германская фирма TRUMРF), которая использует в качестве графического редактора систему AUTOCAD.

3.3.2.4. Требования к подсистеме планирования раскроя. 1) Подсистема планирования раскроя предназначена для управления информационными базами данных и архивами геометрии деталей; 2) Подсистема должна позволять: · формировать и постоянно поддерживать базы данных материалов, заказов (изделий), а также листов и деталей, распределенных между заказами; · при работе с геометрическими архивами деталей и листов, заносить в них геометрию, с возможностью просмотра ее на экране; · осуществлять различные выборки из баз данных по различным реквизитам (маркам материала, толщинам, номерам заказов и т.п.); · формировать задания на раскрой и в любой момент времени изменять их содержимое. (Под заданием обычно понимается произвольный набор деталей и листов, имеющих одинаковый материал и толщину листа); · просматривать на экране содержание задания в графическом режиме с расчетом коэффициента использования листа; · обрабатывать результаты раскроя и резки, т.е. вносить в базы данных информацию о результатах раскроя и резки и формировать необходимые итоговые документы.

3.3.2.5 Требования к подсистеме раскроя. 1) Подсистема раскроя выполняет функции размещения геометрических образов деталей на материале с заданной конфигурацией и размерами и должна обеспечивать оптимальность критерия размещения. Обычно в качестве критерия оптимальности используют коэффициент использования материала. Как мы уже отмечали выше, в зависимости от формы деталей различаются задачи прямоугольного и фигурного раскроя. На математическую модель задач раскроя и выбор методов их решения сушественное влияние оказывают характер производства, а также некоторые свойства раскраиваемого материала(например, его неизотропность, наличие зон "запрета" для размещения деталей и др.) Наиболее сложной оптимизационной задачей раскроя является задача нерегулярного фигурного раскроя, которая заключается в минимизации расхода материала произвольной формы при получении из него фиксированного набора заготовок различных форм и размеров. Такая задача особенно часто возникает в условиях единичного и мелкосерийного производства. Именно для этих условий особенно эффективно использование МТР. Помимо критерия оптимальности необходимо соблюдать и технологичность раскроя, т.е. все технологические требования резки материала. Следует отметить, что для выполнения требования технологичности раскроя во многих системах автоматизированной подготовки управляющих программ для МТР проектирование раскройной карты производится после задания программы вырезки отдельных деталей, т.е. объектами размещения на материале являются не геометрические образы деталей, а контура, содержащие след движения резака, в том числе и след движения от заранее определенных точек врезки до непосредственно самих деталей. Это несколько упрощает учет технологических требований резки, но, с другой стороны, часто приводит к уменьшению коэффициента использования материала; 2) мировой опыт разработки, внедрения и использования различного программного обеспечения для расчетов рационального раскроя промышленных материалов в единичном производстве показал, что не существует универсального алгоритма автоматического размещения геометрических объектов, одинаково эффективного для раскроя всех номенклатур деталей. Другими словами, при широкой номенклатуре деталей необходимо использование целого набора различных математических алгоритмов раскроя. 3) помимо набора чисто автоматических вычислительных процедур раскроя подсистема раскроя должна иметь мощные диалоговые (интерактивные) средства размещения геометрических объектов на экране, поскольку многие задачи нерегулярного фигурного раскроя все еще более эффективно решаются "вручную". Это касается также, прежде всего, задач раскроя в единичном производстве. Интерактивный раскрой может также использоваться и для корректировки результатов автоматического раскроя. Процедуры (команды) диалогового размещения должны быть малооперационными и максимально автоматизированными, например, перемещение выбранной детали в некотором направлении до соприкосновения с уже уложенными деталями должно производиться нажатием одной "горячей" клавиши или кнопки "мыши". Совокупность такого рода процедур и удобство их использования по существу определяют эффективность всей подсистемы раскроя в целом. В минимальный набор команд интерактивного раскроя должны входить, в частности, следующие: · выбор детали курсором; · поворот выбранной детали вокруг своего центра тяжести и вокруг позиции курсора; · зеркальное отображение детали; · копирование детали; · создание групп (блоков) деталей; · задание минимально допустимой дистанции между деталями; · перемещение выбранной детали влево, вправо, вверх и вниз до границы допустимой области размещения; · перемещение детали в указанную позицию; · удаление выбранной детали.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 243; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.34.146 (0.093 с.) |