Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация ремонта оборудования.

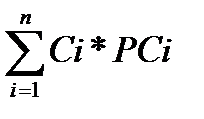

На исследуемом предприятии применяется система планово-предупредительного ремонта. Технический осмотр выполняют с целью проверки технического состояния машин, выявления и ликвидации неисправностей и предупреждения внеплановых остановок и аварий оборудования. Осмотры производит ремонтный персонал цеха во главе с механиком цеха при обязательном участии производственных рабочих в время регламентированных перерывов. Текущий плановый ремонт включает ремонт или замену износившихся отдельных деталей машины с восстановлением ее мощности или производительности. Количество ремонтных единиц рассчитывается по формуле:

где Сi - количество станков i - го вида; РСi - категория ремонтной сложности станков i - го вида.

Таблица 39 - Расчет количества ремонтных единиц

Средняя ремонтная сложность установленного на заводе оборудования - 9,5 р.е.

Таблица 40 - Нормы времени на выполнение ремонтных и профилактических работ (на одну ремонтную единицу)

Нормы простоя оборудования в ремонте установлены на одну ремонтную единицу при работе бригады в 2 смены и составляют: при малом ремонте – 0,14 суток, при среднем-0,33 суток, при капитальном -0,54 суток.

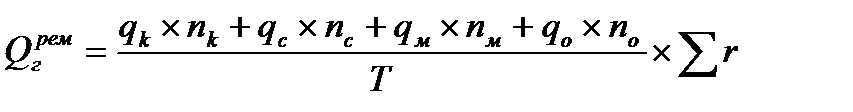

1. Определение среднего годового объема слесарных, станочных и прочих работ по ремонту и межремонтному обслуживанию оборудования. Среднегодовой объем ремонтных работ

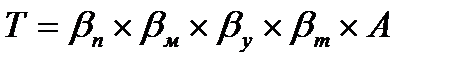

где Продолжительность межремонтного цикла определяется по формуле:

где Продолжительность ремонтного цикла Т = 6 лет. Для определения потребности в ремонтном оборудовании разделим все станки на 3 группы: токарные, шлифовальные, сверлильные и прочие. Исключим из общего числа производственного оборудования верстаки, так как это не станки. Структура межремонтного цикла для средних и легких станков имеет следующий вид.

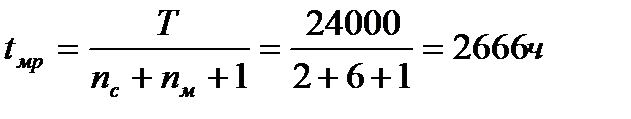

К ¾ О ¾ М ¾ О ¾ М ¾ О ¾ С¾ О ¾ М ¾ О¾ М ¾ О ¾ С¾ О ¾ М ¾ О ¾ М ¾ О ¾ К. Структура включает один капитальный, два средних, шесть малых ремонтов и девять осмотров. Продолжительность межремонтного периода определяется по формуле:

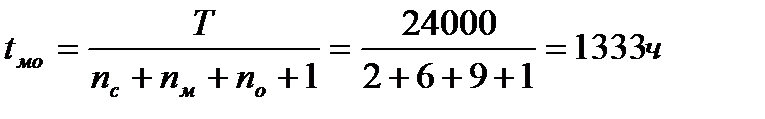

Продолжительность межосмотрового периода определяется по формуле:

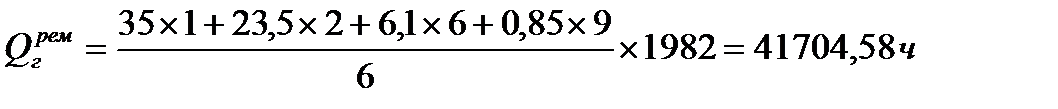

Среднегодовой объем ремонтных работ:

В том числе: Структура межремонтного цикла для токарных станков имеет следующий вид: К ¾ О ¾ М ¾ О ¾ М ¾ О ¾ С¾ О¾ К

токарные

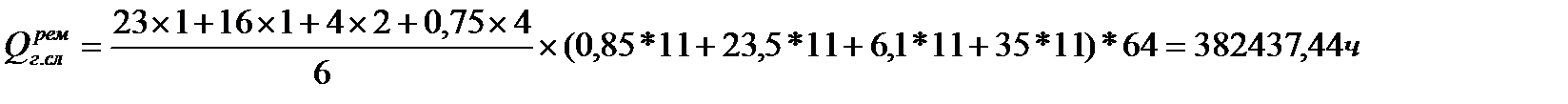

Структура межремонтного цикла для шлифовальных станков имеет следующий вид: К ¾ О ¾ С¾ О ¾ М ¾ О¾ К

шлифовальные

Структура межремонтного цикла для сверлильных станков имеет следующий вид: К ¾О¾ М ¾ О ¾ М¾ О¾ К

Сверлильные

Структура межремонтного цикла для прочих станков имеет следующий вид: К ¾О¾С¾ О¾ К

Прочие

Суммарный среднегодовой объем ремонтных работ для всех станков:

При определении среднегодового объема ремонтных работ допускают, что их общий объем распределяется равномерно по годам в течение всего межремонтного цикла. Уточнение объема работ на каждый конкретный год производится по годовому плану-графику ремонта оборудования. Годовой объем работ по межремонтному обслуживанию оборудования определяется по формуле:

где

Общий годовой объем работ по ремонту и межремонтному обслуживанию оборудования составит:

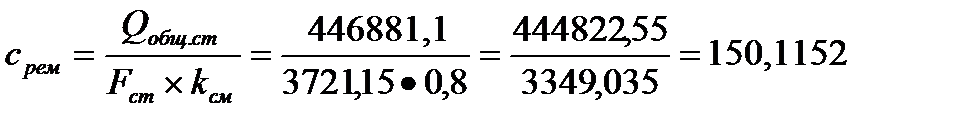

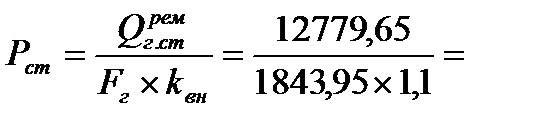

Расчет потребного количества станков в ремонтно-механическом цехе:

Определение численности ремонтных рабочих токарей шлифовальщики сверлильщики прочих рабочих Итого Таблица 41- Размер площади ремонтного участка.

Определение годовой потребности завода в материалах для ремонтных нужд. Годовая потребность в основных материалах на ремонт оборудования можно определить укрупненным методом. Годовой расход материалов

Распределение общей потребности по видам материалов при использовании данного метода следующее.

Таблица 42 - Общая потребность по видам материалов при использовании

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-25; просмотров: 303; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.188.36 (0.022 с.) |

, (13)

, (13) определяется исходя из состава оборудования, его ремонтной сложности, структуры и продолжительности межремонтного цикла, межремонтных периодов, действующих трудовых нормативов по формуле

определяется исходя из состава оборудования, его ремонтной сложности, структуры и продолжительности межремонтного цикла, межремонтных периодов, действующих трудовых нормативов по формуле ,

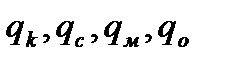

, ¾ трудоемкость соответственно капитального, среднего, малого ремонта и осмотров на 1 р.е.;

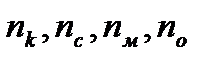

¾ трудоемкость соответственно капитального, среднего, малого ремонта и осмотров на 1 р.е.;  ¾ число соответственно капитальных, средних, малых ремонтов и осмотров в течении межремонтного цикла (принимаются по структуре межремонтного цикла); Т ¾ продолжительность межремонтного цикла, лет;

¾ число соответственно капитальных, средних, малых ремонтов и осмотров в течении межремонтного цикла (принимаются по структуре межремонтного цикла); Т ¾ продолжительность межремонтного цикла, лет;  ¾ количество установленного оборудования, р.е.

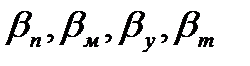

¾ количество установленного оборудования, р.е. ,

, ¾ коэффициент, учитывающий соответственно тип производства, свойства обрабатываемого материала, условия эксплуатации станка, характеристику станка; А ¾ нормативное время работы станка в течении межремонтного цикла. В условиях крупносерийного производства для станков возрастом до 10 лет, весом до 10 т, работающих в нормальных условиях, при обработке конструкционной стали, все эти коэффициенты равны 1, А =24000 ч («Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий»). Таким образом, T =24000 ч, или 6 лет при двусменной работе оборудования.

¾ коэффициент, учитывающий соответственно тип производства, свойства обрабатываемого материала, условия эксплуатации станка, характеристику станка; А ¾ нормативное время работы станка в течении межремонтного цикла. В условиях крупносерийного производства для станков возрастом до 10 лет, весом до 10 т, работающих в нормальных условиях, при обработке конструкционной стали, все эти коэффициенты равны 1, А =24000 ч («Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий»). Таким образом, T =24000 ч, или 6 лет при двусменной работе оборудования. , или 8 мес.

, или 8 мес. , или 4 мес.

, или 4 мес.

.

. .

. .

.

,

, ¾ годовой расчетный фонд времени работы одного рабочего, ч;

¾ годовой расчетный фонд времени работы одного рабочего, ч;  ¾ норма обслуживания на 1 рабочего в 1 смену, р.е.(значение показателя берутся из «Единой системы ППР);

¾ норма обслуживания на 1 рабочего в 1 смену, р.е.(значение показателя берутся из «Единой системы ППР);  ¾ сменность работы обслуживаемого оборудования.

¾ сменность работы обслуживаемого оборудования.

шт. Принимаем 150 шт.

шт. Принимаем 150 шт. ¾ годовой фонд времени работы станка, ч;

¾ годовой фонд времени работы станка, ч;  ¾ коэффициент сменности работы оборудования в ремонтной службе завода (

¾ коэффициент сменности работы оборудования в ремонтной службе завода ( =0,8¾1,2).

=0,8¾1,2). по видам работ определяется исходя из соответствующей трудоемкости, годового расчетного фонда времени работы одного рабочего и коэффициента выполнения норм рабочими, который равен 1,1, по следующей формуле:

по видам работ определяется исходя из соответствующей трудоемкости, годового расчетного фонда времени работы одного рабочего и коэффициента выполнения норм рабочими, который равен 1,1, по следующей формуле: 188 чел,

188 чел, 15чел,

15чел, 6чел,

6чел, 7чел.

7чел. шт.

шт.

на один станок, занятый в ремонтном производстве, принимается равным 10 т. Исходя из этого общая годовая потребность в материалах для ремонтных нужд:

на один станок, занятый в ремонтном производстве, принимается равным 10 т. Исходя из этого общая годовая потребность в материалах для ремонтных нужд: т.

т.