Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс возведения зданий и сооружений. Составные части монтажа санитарно-технических систем. Монтаж (определение).Стр 1 из 9Следующая ⇒

Технологический процесс возведения зданий и сооружений. Составные части монтажа санитарно-технических систем. Монтаж (определение). Строительное производство -совокупность производственных процессов осуществляемых непосредственно на строительной площадке, включая строительно-монтажные и специальные работы. Так же строительное производство включает в себя две подсистемы: 1 - технология строительного производства; 2 - организация, планирование и управление строительном производством. В процессе возведения зданий и сооружений нужно выполнить технологический процесс, который состоит из отдельных этапов производства. Каждый этап характеризуется специфическими производственными процессами и работами. Последовательность технологического процесса по возведению зданий и сооружений состоит из следующих этапов: 1 этап: проектирование Этот этап заключается в создании рабочей документации (проектно-сметной документации (ПСД); рабочих чертежей, и составления актов) на производителя работ по возведению всего здания или сооружения, то есть выбирается генподрядная организация. Генподрядчик дает задание проектному отделу начать проектирование данного объекта. В результате данной работы будут созданы сметная документация и рабочие чертежи, а также другая техническая документация (ПОС; архитектурный проект; строительный проект; ППР; монтажные проекты; монтажные чертежи; технологические карты; карты трудовых процессов) на весь объект и на все этапы строительства. 2 этап: строительство или производство общестроительных работ Этот этап включает в себя работы по возведению каркасов здания и состоит из следующих работ: –последовательное выполнение отдельных работ по возведению каркаса здания до полного возведения; –установка грузоподъемных механизмов; –подготовка служебных, бытовых и временных помещений; –подготовка места складирования в зоне действия грузоподъемных механизмов. 3 этап: общестроительные работы Они в свою очередь подразделяются на:–общестроительные работы;– отделочные работы;– специальные работы. До начала монтажа инженерных систем генеральным подрядчиком должны быть выполнены следующие работы (ТКП): а) работы в помещениях, расположенных выше нулевой отметки;

б) работы в помещениях расположенных ниже нулевой отметки; в) в санитарных узлах и в вентиляционных камерах необходимо выполнять работы общестроительные, санитарно-технические и другие специальные работы г) работы по чердачным помещениям 4 этап: подписание Акта готовности объекта под монтаж санитарно-технических систем Для подписания готовности приглашаются представители заказчика и генподрядчика. Проверяется наличие проекта организации строительства работ. После принятия акта проектировочная документация поступает в технический отдел для производства доработок, выполнение монтажных проектов, уточнение их в монтажных организациях, то есть у субподрядчика. 5 этап: монтаж санитарно-технических систем. Этот этап состоит из 7 видов работ: – подготовительные работы или подготовка технической документации; – транспортные работы; – замерочные работы; – заготовительные работы; – подготовительные работы к монтажу; – монтажно-сборочные работы; – приемо-сдаточные работы (Акты). Иногда три вида работ объединяют вместе и называют их подготовительные работы: - подготовительные; - замерочные; - заготовительные. 6 этап: Монтажные работы. Других специальных систем. Приемо-сдаточные работы (Акты). Монтаж (от фр. montage) – это подбор и объединение разных частей чего-нибудь в одно целое. Также это слово имеет другое значение – сборка и установка машин, оборудования, конструкций и сооружений в проектное положение в соответствии с планами и чертежами. Расчет облегченного и многоветвевого стропа Усилие в канате стропа S, H, определяется из равновесия узла, к которому сходятся стропы, по формуле:

где n – коэффициент стропа от вертикали, зависит от угла α:

угол α, град. 0 15 30 45 60 коэффициент n 1,0 1,03 1,15 1,42 2,0 Pr – вес поднимаемого груза, Н; m – число ветвей стропа. Угол α следует принимать до 45°, так как при больших углах резко возрастает усилие на ветвь стропа. Разрывное усилие действующее на строп: P = S· K, Н, где К – коэффициент запаса прочности, принимаем из таблиц в зависимости от вида работ.

Для стропа подбираем канат с ближайшим большим или равным разрывным усилием Р стропа ≥ Р, Н. Заклёпочное соединение.

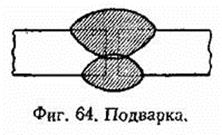

К металлическим изделиям – метизам, применяемым при изготовлении элементов вентиляционных систем, относятся: стальная проволока, проволочные сетки, болты с шестигранной головкой, шестигранные гайки, шайбы, винты, заклёпки. Выполнение части основных операций при заготовительных работах по обработке труб и стального листа: допуск на отверстия в трубах, подварка сварных швов, правило расположения сварного шва при гибке трубы, особенности сварки оцинкованных труб, сверление. Правила выполнения этих операций. Подварка состоит в наложении дополнительного валика уменьшенного сечения с обратной стороны шва (фиг. 64).

При гибе сварных труб (гнутье трубных деталей) сварной шов следует располагать с наружной стороны трубной заготовки и под углом не менее 45° к плоскости гиба. Узлы трубопроводов инженерных систем должны быть испытаны на герметичность на месте их изготовления. Подварка сварного шва на изогнутых участках труб не допускается. Врезка трубопроводов в отвод не допускается. Сварку оцинкованных труб с Ду 50 мм и более следует осуществлять с применением особой сварной проволоки марки Св-15ГСТЮЦАс или электродом диаметром проволоки не более 3 мм со специальным рутиловым или другим покрытием. Данные требования необходимо соблюдать, если других не предусмотрено ППР и ТК. Сварка оцинкованных труб, фасонных деталей, узлов выполняется при наличии местного отсоса и очистки цинкового покрытия со стальной поверхности в месте сварного стыка на длину от 20 до 30 мм в каждую сторону от стыкуемого сварного места. После выполнения сварного шва в соответствии с ТКП по монтажу необходимо окрасить наружную поверхность сварного шва и околошовной зоны красящим составом, который содержит 94% цинковой пыли по массе и 6% синтетических связующих веществ (эпоксидная смола, хлорированный каучук, полистерин). Сверление. Это операция по выполнению отверстий в сплошном металле с использованием специального инструмента – сверла. Сверла бывают специальные и спиральные. Специальные: ружейные, комбинированные, перовые, центровочные и др. Спиральные: с коническими и цилиндрическими хвостиками. Сверление выполняют вручную электродрелями или на специальных станках, например 2А-150. Сверление отверстий может быть нескольких видов: - сквозное отверстие; - глухое отверстие; - отверстие под резьбу или под развертку. Заготовительные работы. Выполнение части основных операций по обработке труб и стального листа: нарезка резьбы и резка, способы соединения трубных деталей различного диаметра. Правила выполнения этих операций. Способы соединения трубных элементов, узлов и блоков: разъёмное и неразъёмное. На трубах выполняется как наружная, так и внутренняя резьба, с применением различных станков и приспособлений. Наружную резьбу на металлических изделиях (болты, венты, тяги, стержни) выполняют ручным способом с использованием станков с плашками и клуппами. Плашки бывают цельные и раздвижные. На трубах выполняют накатку или нарезку резьбы, в зависимости от толщины стенки, с помощью станков или вручную, также применяя трубный клупп Маевского.

Внутреннюю резьбу выполняют ручным и механическим способами, используют метчик, который вставляют в вороток. При выполнении навески важно соблюдать соосность метчика и оси трыбы. Также применяют резьбонарезные механизмы и полуавтоматы. Резку труб выполняют газопламенным, плазменным и механическим способами. Способ резки выбирают в зависимости от марки стали, способа соединений, размеров труб и заготовок. Газопламенный и плазменный способы резки предусматривают проведение зачистки поверхности реза с целью удаления грата,снятия дефектного слоя металла на глубину до 5 мм, образовавшегося вследствие перегрева металла. Зачистка производится шлифовальными кругами и армированными абразивными дисками. Для механич. резки применяют станки различных типов, переносные приспособления и устройства. Резка труб в стационарных условиях с высокой степенью механизации производится преимущественно клиновыми дисковыми ножами, которые обкатывая трубу отрезают заготовку. Разъемные соединения на трубопроводах следует выполнять у арматуры и там, где это необходимо по условиям сборки трубопроводов или предусмотрено проектной документацией. Разъемные соединения трубопроводов, а также арматура, ревизии и прочистки должны располагаться в местах, доступных для обслуживания. Неразъемные соединения выполняются с использованием короткой резьбы, длина которой меньше половины длины муфты. При соединении труб в муфте остается зазор 2-3 мм, что позволяет заклинить муфту на сбеге резьбы и с использованием Уплотнительного материала герметизировать соединение. Монтаж вентиляторов и виброизоляторов на различных строительных конструкциях. Требования к устройству ограждения вентилятора. Вентиляторы, поставляемые заказчиком в разобранном виде, прежде всего необходимо скомплектовать. Для этого выверяют фундамент и устанавливают раму вентагрегата на временные подставки (деревянные бруски). Затем один рабочий устанавливает виброизоляторы под раму. На выровненное виброоснование устанавливают нижнюю часть кожуха вентилятора и крепят болтами. После этого устанавливают турбину, вал которой закреплен в подшипниках станины вентилятора.Выполнив эту операцию, крепят верхнюю часть кожуха вентилятора. Проверив правильность сборки вентиляционной установки, ее поднимают автокраном, убирают временные подставки, затем вновь опускают на виброизоляторы. Отрегулировав, виброизоляторы крепят к раме и окончательно закрепляют вентилятор на раме. Пружинные виброизоляторы для вентиляторов больших размеров регулируют с помощью деревянных брусков, которые подводят под раму вентилятора. Высота деревянных брусков больше высоты виброизоляторов. Затем виброизоляторы вытаскивают из-под рамы, размечают и прорезают в раме отверстия для болтов. Далее вновь устанавливают виброизодяторы, крепят их к раме болтами и убирают деревянные бруски. Крепить виброизоляторы к полу или перекрытию (за исключением металлических площадок) не обязательно.После регулировки виброизоляторов проверяют установку вентилятора, надевают ремни и ограждение ременной передачи. До пуска вентилятора необходимо убедиться в свободном, без заедания и касаний, вращении турбины вентилятора. У правильно собранного вентилятора зазор между задней стенкой кожуха и турбины должен составлять 4 % от диаметра турбины, а зазор между турбиной и диффузором - не более I % диаметра турбины. Вентиляторы радиальные на виброоснованиях и на жестком основании, устанавливаемые на фундаменты, должны закрепляться анкерными болтами. При установке вентиляторов на пружинные виброизоляторы последние должны иметь равно-мерную осадку. Виброизоляторы к полу крепить не требуется. При установке вентиляторов на металлоконструкции виброизоляторы следует крепить к ним. Элементы металлоконструкций, к которым крепятся виброизоляторы, должны совпадать в плане с соответствующими элементами рамы вентиляторного агрегата. При установке на жесткое основание станина вентилятора должна плотно прилегать к звукоизолирующим прокладкам. Зазоры между кромкой переднего диска рабочего колеса и кромкой входного патрубка радиального вентилятора как в осевом, так и в радиальном направлении не должны превышать 1 % диаметра рабочего колеса. Валы радиальных вентиляторов должны быть установлены горизонтально (валы крышных вентиляторов — вертикально), вертикальные стенки кожухов центробежных вентиляторов не должны иметь перекосов и наклона. Прокладки для составных кожухов вентиляторов следует применять из того же материала, что и прокладки для воздуховодов этой системы. Электродвигатели должны быть точно выверены с установленными вентиляторами и закреплены. Оси шкивов электродвигателей и вентиляторов при ременной передаче должны быть параллельными, а средние линии шкивов должны совпадать. Салазки электродвигателей должны быть взаимно параллельны и установлены по уровню. Опорная поверхность салазок должна соприкасаться по всей плоскости с фундаментом. Соединительные муфты и ременные передачи следует ограждать. Всасывающее отверстие вентилятора, не присоединенное к воздуховоду, необходимо за-щищать металлической сеткой с размером ячейки не более (70х70) мм

Технологическая последовательность монтажа котельного агрегата. Техника безопасности при монтаже котельных агрегатов. Подготовительные работы перед монтажом. Выбор методов монтажа котельного агрегата.

К началу работ по монтажу тепломеханического оборудования и трубопроводов котельных установок кроме общепринятых положений по подготовке объекта под монтаж должны быть произведены следующие подготовительные работы: сооружены постоянные или временные подъездные пути, обеспечивающие транспортировку узлов и оборудования в монтажную зону и передвижение кранов и других монтажных механизмов, произведено агрегирование насосов и вентиляторов и изготовлено нестандартизированное оборудование; передано в монтаж основное и вспомогательное оборудование с передачей заказчиком (или генеральным подрядчиком) монтажной организации технической документации заводов-изготовителей; сдана строительная часть котельной под монтаж котлоагрегатов и трубопроводов с составлением соответствующего акта; произведен монтаж подъемно-транспортного оборудования (временного или эксплуатационного), используемого для монтажа оборудования; произведено оснащение монтажной организации подъемно-транспортным оборудованием, монтажными механизмами, инвентарем, инструментом и приспособлениями; выполнены предусмотренные нормами и правилами мероприятия по технике безопасности, охране труда, противопожарной безопасности и производственной санитарии. Монтаж трубопроводов Сварка стыков и отводов ПИ-трубопроводов выполняется непосредственно в траншее. В некоторых случаях допускается сварка трубопровода над траншеей, что оговаривается проектом. В этом случае ПИ-трубы укладываются на деревянные подкладки сечением 100x100 мм, которые располагают с шагом от 2 до 3 м. Перед укладкой ПИ-труб и элементов в траншею необходимо на концы труб надеть временные заглушки. Все соединения стальных труб и их элементов следует выполнять электросваркой. Допускается газовая сварка для труб диаметром до 50 мм. Перед началом сварки концы стальных труб должны быть тщательно очищены от антикоррозийного масла при помощи активных обезжиривателей. Монтаж стыковых соединений На песчаном основании укладываются деревянные подкладки, расстояние между которыми должно быть не более 3,0 м. Обеспечивается соосность свариваемых труб. Перед началом соединения на один из концов трубы надевается соединительная муфта. После контроля соосности выполняется сварка труб. При монтаже перехода требуются две муфты различного диаметра, которые предварительно надеваются на концы свариваемых труб. После проверки муфты на герметичность в отверстие муфты заливаются компоненты пенополиуретана. После затвердения пены отверстие герметизируется пробкой. Заделка конца трубопровода Перед заделкой конца трубопровода необходимо закрыть отверстие стальной трубы. После положительных результатов испытаний на герметичность на конец трубопровода надеть конечную муфту так, чтобы между дном муфты и концом стальной трубы толщина термоизоляции была 5 см для труб диаметром до 200 мм и 7,5 см для труб диаметром более 250 мм. Для гидравлической изоляции конца ПИ-трубопровода применяют термоусадочные рукава. Требования безопасности при производстве работ -К работам по устройству тепловых сетей из труб с теплоизоляцией из пенополиуретана (ППУ) в полиэтиленовой оболочке допускаются лица, достигшие 18 лет, прошедшие медицинское освидетельствование, специальное обучение, вводный инструктаж и инструктаж на рабочем месте по ТБ. -При хранении ПИ-труб, фасонных изделий, деталей и элементов на месте строительства, следует соблюдать правила противопожарной безопасности. -Запрещается разводить проводить огневые работы в близи (не ближе 2м) от места складирования труб, хранить рядом с ними горючие и легковоспламеняющиеся жидкости. -При загорании теплоизоляции труб, фасонных изделий, деталей и элементов следует использовать обычные средства пожаротушения. -При сушке или сварке концов стальных труб, свободных от теплоизоляции, торцы теплоизоляции следует защищать жестяными разъемными экранами толщиной от 0,8 до 1 мм. -Отходы пенополиуретана и полиэтилена при резке труб должны быть сразу собраны и складированы в специальное место на расстоянии не менее 2-х метров от теплоизолированных труб и деталей. -Теплоизоляция труб и деталей (вспененный пенополиуретан и полиэтилен) не взрывоопасна, при обычных условиях не выделяет в окружающую среду токсичных веществ и не оказывает вредного влияния на организм человека. -Все работы по выполнению пенополиуретановой изоляции стыков труб должны производиться с применением специальных средств защиты (костюм хлопчатобумажный, спецобувь, перчатки резиновые, очки защитные). -При заливке пенополиуретаном стыков трубопроводов в тоннелях, необходимо пользоваться респиратором типа РУ-60М. -На месте заливки стыков пенополиуретаном должна находиться аптечка с медикаментами (5 % раствор борной кислоты, раствор йода, бинт, вата, жгут). Правила монтажа фланцевых соединений трубопроводов. Допустимые отклонения от перпендикулярности плоскости приварного фланца, размещение болтов и гаек, размещение уплотнительных материалов и их размеры, допустимые отклонения. При выполнении фланцевого соединения трубных деталей необходимо соблюдать ТКП: Фланцы соединяются с трубами сваркой. Отклонения линейных размеров собранных узлов не должны превышать Отклонение от перпендикулярности приваренного к трубе фланца по отношению к оси трубы допускается до 1 % наружного диаметра фланца, но не более 2 мм. Не допускается утопленность головок болтов и гаек в отверстия фланцев. Головки болтов следует располагать с одной стороны соединения. На вертикальных участках трубопроводов гайки необходимо располагать снизу. Концы болтов не должны выступать из гаек более чем на половину диаметра болта или три шага резьбы. Прокладки во фланцевых соединениях не должны перекрывать болтовых отверстий. Установка между фланцами нескольких или скошенных прокладок не допускается. Для уплотнения резьбовых и фланцевых соединений допускается применение других уплотнительных материалов, обеспечивающих герметичность соединений. При сварке резьбовые поверхности и поверхности зеркала фланцев должны быть защищены от брызг и капель расплавленного металла. Оцинкованные стальные трубы, детали и узлы из них должны соединяться на резьбе с применением соединительных частей из ковкого чугуна, на накидных гайках и фланцах (с трубопроводной арматурой и оборудованием). Оцинкованные стальные трубы диаметром условного прохода 50 мм и более допускается соединять на сварке. Соединения стальных неоцинкованных труб, деталей и узлов из них следует выполнять на сварке, резьбе, накидных гайках и фланцах (с трубопроводной арматурой и оборудованием). 30. Уплотнительные материалы и условия их применения для резьбовых соединений санитарно-технических систем внутри зданий при различных температурах теплоносителя. Уплотнительные материалы и условия их применения в системах вентиляции и кондиционирования воздуха. Для уплотнения мест соединения трубопроводов, воздуховодов и разъемных соединений арматуры и оборудования применяют различные уплотнительные материалы в виде подмоток, прокладок и набивок. Тип применяемого уплотнительного материала зависит от способа соединения отдельных элементов, соединяемых между собой, вида проходящей по системе среды и ее параметров. При резьбовых соединениях, чтобы обеспечить непроницаемость стыка, применяют уплотнительный материал — лен, асбест, натуральную олифу, белила, суриковую и графитную замазку. При цилиндрических резьбовых соединениях труб, по которым транспортируется холодная и горячая вода (температурой до 100° С), уплотнительный материалом служит льняная прядь, пропитанная суриком или белилами, замешанными на натуральной олифе. Выбор льна для уплотнения обусловливается тем, что из всех растительных волокон его волокно наиболее прочное, длинное и тонкое, т. е. льняное волокно способно плотно заполнить канавки резьбы и не разрушаться при навертывании на резьбу фасонных частей и арматуры. Для трубопроводов с теплоносителем температурой более 100° С в качестве уплотнительного материала применяют асбестовый шнур вместе с льняной прядью, которые пропитывают графитом, замешанным на натуральной олифе. Резьбу вначале промазывают суриком или белилами. На короткую резьбу льняную прядь наматывают со второй нитки от торца трубы по ходу резьбы тонким ровным слоем без обрыва. Прядь, которая должна быть сухой, необходимо предварительно тщательно рассучить, чтобы волокна хорошо отделялись. Намотанную прядь сверху по ходу резьбы промазывают разведенным суриком. Прядь не должна свисать с конца трубы или входить внутрь трубы, так как это может вызвать засорение трубопровода. Вместо льна, сурика и олифы для уплотнения резьбовых соединений применяют уплотнительную ленту на основе фторопластов — ленту ФУМ. Эта лента состоит из фторлона (80—84%) и вазелинового масла для смазки (20—16%). Фторлон стоек ко всем минеральным кислотам, щелочам и другим коррозионным средам. Для уплотнения резьбовых соединений используют ленту шириной 10—15 мм и толщиной 0,08—0,12 мм. Поверхность ленты должна быть ровной, без разрывов. По внешнему виду лента белого цвета. Ленту ФУМ применяют при монтаже систем водоснабжения, отопления и газопроводов, а также при монтаже технологических трубопроводов, транспортирующих среду температурой от —50 до 200° С. При использовании ленты ФУМ резьбу предварительно очищают от загрязнения. Затем на резьбу наматывают ленту по направлению резьбы, после чего навертывают фитинг или арматуру. На трубы диаметром 15—20 мм ленту наматывают в три слоя, а на трубы диаметром 25—32 мм — в четыре слоя.

31. Монтаж систем отопления выполненных из стальных труб. Монтаж счётчиков тепла и арматуры. Система отопления является инженерной системой, которая представляет собой совокупность устройств, оборудования, приборов и других технических средств, со связями между ними, подчиненных определенному принципу и выполняющих общую функцию. Трубопроводы холодной воды следует прокладывать ниже трубопроводов горячей воды и отопления, а расстояние между их осями должна быть 80 мм. Отклонение от горизонтали установленных отопительных приборов должна быть не более 3 мм на 1 м длины. При отсутствии подоконной доски верх радиатора должен находиться на расстоянии 50 мм от низа оконного проёма. Манометры, установленные на трубопроводах с температурой до 105°С, должны присоединяться через трёхходовой кран. Если температура больше 105°С, то присоединение осуществляется через сифонную трубку и трёхходовой кран. Термометры устанавливаются в гильзах, а выступающая часть защищается металлической оправой. На трубопроводах с условным диаметром до 40 мм в месте установки термометров необходимо предусматривать расширитель с диаметром больше 50 мм Горизонтальные воздухосборники устанавливаются в высших точках системы на горизонтальных участках трубопроводов диаметром от 15 до 100 мм. Вертикальные воздухосборники устанавливаются над главными стояками над трубопроводами с диаметром 40-150 мм. Монтаж унифицированных насосных систем отопления выполняется: 1. выверяется фундамент по осям, привязкам и горизонталям в соответствии с планом ППР; 2. осуществляется страповка насоса, проверяется горизонталь временным подъёмом; 3. выполняется подъём насосной системы на фундамент на анкерные болты; 4. устанавливаются в проектное положение и выверяются оси и привязки к оборудованию и трубопроводам; 5. осуществляется подтяжка гаек анкерных болтов. Производится наружный осмотр системы, проводится гидростатическое испытание, составляется акт испытаний, проводятся испытания на тепловой эффект. При наружном осмотре проверяется: -соответствие выполненных работ рабочему проекту -прочность крепления трубопроводов и отопительных приборов -все ли соединения завёрнуты -открываются все вентили, краны и краны для спуска воздуха. При испытаниях допустимое давление должно быть не больше 0,01 МПа-для водяной системы и 0,25МПа-0,02МПа-для паровой системы в течение 5 минут. Система считается выдержанной испытание, если в течение 5 минут падение давления не больше первоначального на 0,02 МПа. Тепловые испытания производятся в течение 7 часов непрерывной работы при величине циркуляционного давления соответствующего проекту. Перед началом испытаний систем отопления, теплоснабжения, холодного и горячего водоснабжения трубопроводы должны быть промыты водой, пока вода не начнёт выходить без механических взвесей. Промывка горячего и холодного водоснабжения завершается экспертизой Государственного саннадзора. Пуск системы зимой осуществляется частями: сначала в главном циркуляционном кольце, затем поочерёдно в стояках. Заполнение водой через обратную магистраль осуществляется медленно для лучшего удаления воздуха из системы. Монтаж систем отопления выполненных из металлополимерных и полимерных труб (укладка в полах и соединение с отопительными приборами). Монтаж компенсаторов на стальных и полимерных трубопроводах. Определение радиуса изгиба труб. В качестве греющего контура в системе отопления с подогревом пола применяют полимерные трубы из полипропилена или из сшитого полиэтилена по СТБ 1293. Греющий контур системы отопления с подогревом пола должен быть выполнен, как правило, из цельной трубы, поставляемой в бухтах. Допускается выполнять соединение труб из сшитого полиэтилена при помощи натяжного (зажимного) кольца. Греющий контур заливается бетоном. Суммарная толщина слоя бетона и цементной стяжки над трубой должна быть не менее 45 мм.

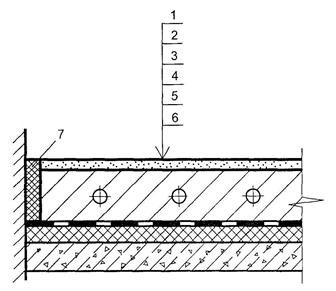

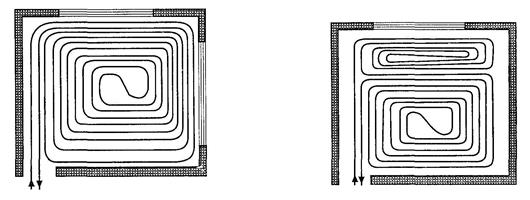

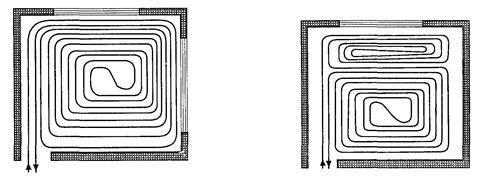

1 — напольное покрытие; 2 — стяжка из цементно-песчаного раствора; 3 — панель с греющим контуром; 4 — гидроизоляция; 5 — тепловая изоляция; 6 — перекрытие; 7 — пристенная изоляция Рисунок 9.7 Трубопроводы, прокладываемые в конструкции пола от стояков до распределительных узлов и от распределительных узлов до отопительных приборов (при длине труб более 8 м), следует изолировать. Трубопроводы, прокладываемые в конструкции пола от распределительных узлов до отопительных приборов при длине труб 8 м и менее, допускается не изолировать. Возможно применение способа укладки труб в защитной рифленой трубе (система «труба в трубе»). При этом способе рифленая труба выполняет роль тепловой изоляции. В качестве покрытия пола можно применять: керамическую плитку, синтетические рулонные материалы, паркет, ковровое покрытие и др. Различают два способа укладки труб в греющем контуре: меандрический; с двойной проводкой.

Рисунок 9.9 Рисунок 9.10 — меандрический способ укладки труб; - с двойной проводкой В структуре контура с двойной проводкой происходит более равномерное распределение температур на поверхности пола. Вблизи наружных стен помещений целесообразно уменьшение расстояний между витками, а также допускается применение отдельных отопительных витков. Расстояние между осями соседних труб греющего контура, а также расстояние от наружных стен до труб греющего контура следует принимать от 0,1 до 0,3 м.

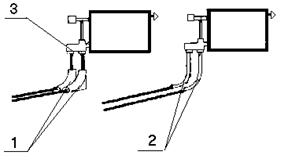

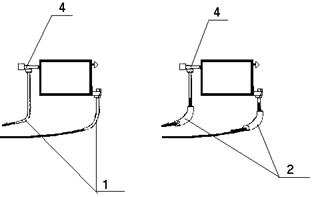

1 — отвод полимерный; 2 — отвод металлический; 3 — распределительное устройство с регулирующим клапаном (агрегатный вентиль); 4 — регулирующий клапан Рисунок 9.5 — Схемы присоединения отопительных приборов к трубопроводам а — одностороннее присоединение; б — разностороннее присоединение Компенсация температурных удлинений осущ. за счет самокомпенсации отдельных участков трубопровода,за счет устройства Г-образных, П-образных или петлеобразных компенсаторов. Выбор способа компенсации удлинения осущ. при проектировании в зависимости от конкретных условий прокладки труб. На рисунке 9.14 приведены схемы устройства Г-образного, П-образного и петлеобразного гнутых компенсаторов. а ¾ Г-образный компенсатор; б ¾ петлеобразный компенсатор; в ¾ П-образный компенсатор Рисунок 9.14 Схемы устройства Г-образного, П-образного и петлеобразного гнутых компенсаторов. Радиус изгиба металлополимерных трубопроводов R, мм, должен составлять не менее пяти наружных диаметров трубы. Расстояние между неподвижными опорами при П-образном и петлеобразном компенсаторах необходимо принимать конструктивно исходя из размеров компенсаторов. В узлах ответвлений от магистралей и стояков необходимо предусматривать устройство неподвижных опор. При применении гнутых отводов их радиус должен составлять не менее: — 7 d н — для труб из полипропилена; — 6 d н — для труб из сшитого полиэтилена. 33. Монтажное положение (определение). Монтажное положение отопительных приборов (радиаторов) и отопительных приборов укладываемых в полах. Примеры монтажных схем установки радиаторов отопительных. Монтажное положение – рациональное расположение отопительных приборов, трубопроводов, воздуховодов и оборудования относительно строительных конструкций и технологического оборудования, обеспечивающее удобный монтаж и безопасную эксплуатацию систем ТГСВ и других систем. Отклонение от горизонтальности установки санитарных приборов должно быть не более 1,3 мм/м. Отклонение от горизонтальности установки отопительных приборов должно быть не более 3 мм/м. При установке отопительного прибора под окном его край со стороны стояка, как правило, не должен выходить за пределы оконного проема. При этом совмещение вертикальных осей симметрии отопительных приборов и оконных проемов не обязательно. В однотрубной системе отопления с односторонним присоединением отопительных приборов открыто прокладываемый стояк необходимо располагать на расстоянии (150±50) мм от края оконного проема, а длина подводок к отопительным приборам должна быть указана в проектной документации ППР. При длине подводки к отопительным приборам более 1500 мм она должна иметь крепление на половине длины. Радиаторы всех типов монтируют на расстоянии не менее 60 мм от пола, 50 – от нижней поверхности подоконных досок и 25 мм – от поверхности штукатурки стены (см. рис.10.2). В помещениях лечебно-профилактических и детских учреждений радиаторы следует устраивать на расстоянии 100 мм от пола и 60 мм от поверхности стены (см. рис.10.2). При отсутствии подоконной доски расстояние 50 мм следует принимать от верха прибора до низа оконного проема. В помещениях категории А, Б и В радиаторы устанавливаются на расстоянии 100 мм от стены. При отсутствии подоконной доски верх радиатора должен находиться на расстоянии 50 мм от низа оконного проема. При длине подводки до 500 мм включительно и открытой прокладке трубопроводов расстояние от внутренней поверхности ниши до отопительных приборов должно обеспечивать возможность прокладки подводок к отопительным приборам по прямой линии, а при длине подводки более 500 мм можно прокладывать с уткой.

Рис. 10.2 - Схемы установок отопительных приборов у пола помещений: а–радиаторов во всех помещениях; б–радиаторов в помещениях лечебно-профилактических, санаторно-курортных и детских учреждений Трубопроводы, прокладываемые в конструкции пола Вблизи наружных стен помещений целесообразно уменьшение расстояний между витками,допускается применение отдельных отопительных витков. Расстояние между осями соседних труб греющего контура, а также расстояние от наружных стен до труб греющего контура следует принимать от 0,1 до 0,3 м. Различают два способа укладки труб в греющем контуре: меандрический; с двойной проводкой.

Рисунок 9.9 Рисунок 9.10 — меандрический способ укладки труб; - с двойной проводкой в структуре контура с двойной проводкой происходит более равномерное распределение температур на поверхности пола. Монтажное положение (определение). Монтажное положение ребристых труб и конвекторов в системах отопления. Примеры монтажных схем установки приведенных выше отопительных приборов. Монтажное положение счётчиков тепла. Монтажное положение – рациональное расположение отопительных приборов, трубопроводов, воздуховодов и оборудования относительно строительных конструкций и технологического оборудования, обеспечивающее удобный монтаж и безопасную эксплуатацию систем ТГСВ и других систем.

в - конвекторов с кожухом (hк – высота кожуха) настенного типа; г – конвекторов без кожуха

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 580; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.102.112 (0.139 с.) |

3 мм при длине до 1 м и

3 мм при длине до 1 м и