Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обеспечение точности замыкающего звена: метод полной взаимозаменяемости, методы не полной взаимозаменяемости. ⇐ ПредыдущаяСтр 5 из 5

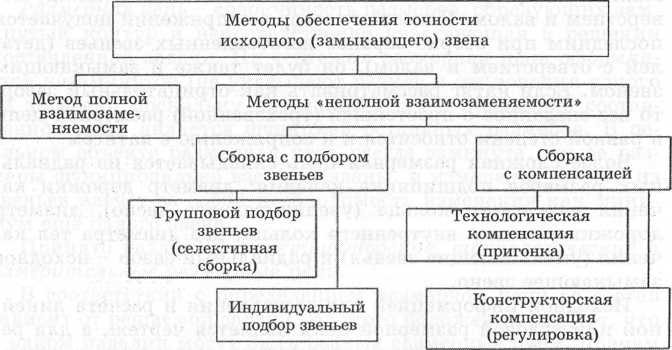

К разновидностям последнего метода можно отнести селективную сборку (или «групповую взаимозаменяемость»), индивидуальный подбор деталей или специальных прокладок, компенсацию с помощью пригонки или с использованием специальных регулировочных устройств. Селективная сборка имеет ограниченное применение, поскольку такие недостатки «групповой взаимозаменяемости», как удорожание производства за счет сортировки деталей и наличие незавершенной продукции (из-за некомплектности деталей) компенсируются только в серийном или массовом производстве. Индивидуальный подбор деталей является фактическим отказом от взаимозаменяемости, значительно повышает трудоемкость, но позволяет использовать детали с расширенными допусками, особенно при включении в конструкцию цепи специальных прокладок, играющих роль индивидуально подбираемых компенсаторов. Компенсация недостатков размерной цепи с помощью пригонки (технологическая компенсация с доработкой отдельных деталей, которые выполняются с заранее предусмотренным припуском) требует достаточно высокой трудоемкости (сборка, определение необходимого размера для доработки детали-компенсатора, пригонка детали и повторная сборка). Достоинством этого решения является простота конструкции, в которую либо включают специально для этого введенные в цепь дорабатываемые детали простейшей формы, технологичные в сборке и пригонке, либо дополнительные детали вообще не включают в цепь, обходясь пригонкой наиболее технологичных деталей, включенных в исходную конструкцию изделия. Использование в размерной цепи специальных регулировочных устройств существенно сокращает трудоемкость и время получения сложного изделия по сравнению с применением технологической компенсации. К недостаткам такого решения следует отнести усложнение конструкции, как правило, сопровождающееся повышением ее трудоемкости, увеличением габаритов и массы. 1.Качество изделий. Виды взаимозаменяемости.

2.Стандартизация как упорядочение и нормирование. Принципы нормирования. Методы нормирования. 3.Основные понятие в области нормирования точности. 4.Понятие о соединениях и посадках. 5.Принцип предпочтительности. 6.Принцип измерения при нормальных условиях. Принцип ограничения предельных контуров. 7.Принципы обеспечивающие формирование рядов допусков: принцип формализации допусков, принцип увязки допусков с эффективными параметрами, принцип группирования значений эффективных параметров, принцип установления уровней относительной точности. 8.Система допусков и посадок гладких цилиндрических поверхностей. Обозначение посадок. 9.Обозначение точности размеров. Общие допуски размеров. 10.Отклонения и допуски формы поверхностей. 11.Оклонения и допуски расположения поверхностей. 12.Суммарные отклонения и допуски формы и расположения поверхностей. 13.Зависимые допуски. 14.Обозначение допусков формы и расположения поверхностей. 15.Измерения линейных размеров деталей. 16.Измерения отклонений формы поверхностей деталей. 17.Изменения отклонения расположения элементов деталей. 18.Измерения суммарных отклонений формы и расположения поверхностей деталей. 19.Калибры, виды и назначение. Контроль параметров макрогеометрии деталей калибрами. 20.Шероховатость поверхности: параметры и характеристики.

21.Обозначение шероховатости поверхности. Способы нормирования числовых значений параметров шероховатости. Контроль параметров шероховатости. 22.Нормирование точности подшипников качения. Обозначение подшипников качения. 23.Посадки подшипников качения. Требования к точности поверхностей деталей, сопрягаемых с подшипникам качения. 24.Нормальные углы и конусности. Основные понятия, относящиеся к деталям, имеющие угловые элементы. 25.Система допусков углов призматических элементов и конусов. 26.Система допусков и посадок конических деталей и соединений. 27.Измерительный контроль угловых размеров. 28.Основные параметры метрической резьбы. Нормирование точности параметров метрической резьбы. Обозначение метрической резьбы. 29.Система посадок метрических резьб. Обозначение посадок метрических резьб.

30.Методы и средства контроля резьб. 31.Штифтовые соединения. Обозначение штифтов. Контроль элементов штифтового соединения. 32.Шпоночные соединения. Обозначение шпонок. Контроль элементов деталей шпоночного соединения. 33.Шлицевые соединения. Обозначение шлицевого соединения. Контроль элементов шлицевых соединений. 34.Зубчатые колеса и передачи: зависимость требований к точности от функционального назначения. Нормы точности и виды сопряжений зубьев колес в передаче. 35.Нормирование точности зубчатых колес и передач. Основные показатели. Контроль точности. 36.Обозначение точности зубчатых колес и передач. Оформление чертежей. 37.Размерные цепи, их виды, звенья, коэффициенты влияния. Необходимость составления и расчета размерных цепей. 38.Расчет размерных цепей методом максимума-минимума. 39.Вероятностный расчет размерных цепей. 40.Обеспечение точности замыкающего звена: метод полной взаимозаменяемости, методы неполной взаимозаменяемости.

|

||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 513; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.29.145 (0.013 с.) |

В производстве используют два пути достижения требуемой точности исходного (замыкающего) звена: метод полной взаимозаменяемости и метод «неполной взаимозаменяемости» или «ограниченной взаимозаменяемости

В производстве используют два пути достижения требуемой точности исходного (замыкающего) звена: метод полной взаимозаменяемости и метод «неполной взаимозаменяемости» или «ограниченной взаимозаменяемости