Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1 разъемные соединенияСтр 1 из 7Следующая ⇒

УТВЕРЖДАЮ Проректор по учебной работе ________________проф. В.М.Свистунов «____»_____________2011 г.

Инженерная графика Часть 4 СОЕДИНЕНИЯ ДЕТАЛЕЙ

Для студентов специальности

Москва, 2011 УДК 744 (072)

Инженерная графика. Часть 4. Соединения деталей /П.М. Гуреев. – М.: ГУУ, 2011. – с.

Содержит правила выполнения чертежей разъемных и неразъемных соединений деталей, оформления чертежей в соответствии с действующими стандартами, рассмотрены последовательности выполнения чертежей различных видов соединений деталей, особенности простановки размеров, а так же правила и упрощения при выполнении чертежей.

О Б С У Ж Д Е Н О на заседании кафедры инновационного менеджмента Протокол от «___»________ 2010 г. № ___

О Б С У Ж Д Е Н О И О Д О Б Р Е Н О на заседании методического совета Института управления в промышленности и энергетике Протокол от «___»________ 2010 г. № ___

_____________________ © Государственный университет управления, 2011 СОДЕРЖАНИЕ ВВЕДЕНИЕ.. 5 1.1 Виды разъемных соединений. 6 1.2 Резьбовые соединения. 7 1.2.1 Метрическая резьба. 12 1.2.2 Дюймовая резьба. 12 1.2.3 Трубная цилиндрическая резьба. 13 1.2.4 Трапецеидальная резьба. 13 Рис. 1.9. Профиль трапецеидальной резьбы.. 14 1.2.5 Упорная резьба. 14 1.2.6 Круглая (полукруглая) резьба. 14 Рис. 1.11. Профиль круглой резьбы.. 15 1.2.7 Прямоугольная резьба. 15 Рис. 1.12. Профиль прямоугольной резьбы.. 15 1.3 Условное изображение и обозначение резьбы на чертежах. 15 1.4 Болтовое соединение. 17 1.5 Шпилечное соединение. 20 1.6 Винтовое соединение. 23 1.7 Изображение гайки и шайбы.. 26 1.8 Другие виды разъемных соединений. 28 1.8.1 Трубное соединение. 28 1.8.2 Ходовые (винтовые) соединения. 29 1.8.3 Зубчатое (шлицевое) соединение. 29 1.7.4 Шпоночное соединение. 30 1.7.5 Соединение штифтами. 31 1.7.6 Шплинты.. 33 Раздел 2 НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ.. 34 2.1 Сварные соединения. 35 2.2. Клепаные соединения. 39 2.3. Соединения деталей пайкой. 44 2.4. Клеевые соединения. 46 2.5. Соединения сшиванием и металлическими скобами. 47 Раздел 3. СПЕЦИАЛЬНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ.. 48 3.1 Зубчатые передачи. 48 3.1.1 Общие сведения о передачах вращения. 48 3.1.2 Назначение зубчатых передач. 49 3.1.3 Условные обозначения зубчатых колес. 51

3.2. Пружины.. 53 Литература. 57 ВВЕДЕНИЕ Инженерная графика – общеинженерная учебная дисциплина, входящая в число дисциплин, составляющих основу инженерного образования. В процессе подготовки специалиста с высшим образованием изучение дисциплины «Инженерная графика» занимает весьма значительное место. Знания и навыки, которыми овладевают студенты при изучении этой дисциплины, а прежде всего это умение читать и выполнять чертежи, используются ими на практике и при дальнейшем изучении общепрофессиональных и специальных дисциплин, выполнении курсовых и дипломного проектов, оформлении по практикам отчетов, научно-исследовательским работам. Изучение инженерной графики способствуют развитию пространственного воображения и образного мышления. Вышесказанным определяется роль данной дисциплины в подготовке студентов по специальности 220601 «Управление инновациями». Дисциплина «Инженерная графика»входит в блок общепрофессиональных дисциплин и направлена на выработку у студентов общетехнического мышления, инженерной грамотности, понимания сущностей общемашиностроительных понятий и определений. Настоящее учебно-методическое пособие входит в цикл изданий «Инженерная графика», предназначенный для студентов специальности 220601 «Управление инновациями». Раздел 1 РАЗЪЕМНЫЕ СОЕДИНЕНИЯ Изготовляемые промышленностью машины, станки, приборы и аппараты состоят из различных определенным образом объединенных и взаимосвязанных деталей, которые соединяются между собой различными способами. Соединение деталей обеспечивает их определенное взаимное положение в процессе работы. В сборочных соединения деталей принято делить на (рис. 1.1): § подвижные - обеспечивающие перемещение одной детали относительно другой и обусловлены кинематической схемой устройства или машины; § неподвижные - детали жестко скреплены друг с другом и обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т.п. Каждый из этих двух типов соединений подразделяют на две основные группы:

§ разъемные; § неразъемные. Виды разъемных соединений К разъемным соединениям относятся такие соединения, которые допускают многократную разборку и сборку без разрушения деталей и соединительных элементов, входящих в них. К разъемным неподвижным соединениям относятся (см. рис. 1.2): 1. резьбовые; 2. штифтовые; 3. шпоночные; 4. шлицевые; 5. соединения, осуществляемые переходными посадками.

Рис. 1.1. Виды соединения деталей машин Разъемные подвижные соединения имеют подвижные посадки (посадки с зазором) по цилиндрическим, коническим, винтовым и плоским поверхностям. Резьбовые соединения Резьба является сложным присоединительным элементом деталей машин и приборов, воспринимает внешние усилия от другой детали, передает движение другой детали или обеспечивает герметичное соединение деталей.

Рис. 1.2. Разъемные соединения Поверхность резьбы образует плоский контур, лежащий в одной плоскости с осью резьбы, при винтовом движении по цилиндрической или конической поверхности. Соответственно резьбу называют цилиндрической или конической. Наружная резьба образована на наружной цилиндрической или конической поверхности. Внутренняя резьба образована на внутренней цилиндрической или конической поверхности. Ось резьбы - прямая, относительно которой происходит винтовое движение плоского контура, образующего резьбу. Часть выступа резьбы соответствующая одному обороту контура вокруг оси резьбы, называют витком резьбы. Резьбовое соединение - разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы), наиболее распространено из-за многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке. В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения. Ярким представителем резьбовых соединений является крепеж (рис. 1.3). Основные определения для резьб установлены в ГОСТ 11708-82 “Резьба. Термины и определения”. Резьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. При этом образуется винтовой выступ, ограниченный винтовыми поверхностями (рис. 1.4). С помощью резьбы может производиться: § свинчивание деталей; § соединение деталей с использованием специальных крепежных изделий (болт, винт, шпилька, гайка и т. д.); Соединение, осуществляемое с помощью резьбы, относится к резьбовым соединениям. Резьбовое соединение – соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность или заданное перемещение одной детали относительно другой. Достоинства резьбовых соединений: § технологичность; § взаимозаменяемость; § универсальность; § надёжность; § массовость.

Рис. 1.3. Виды крепежных изделий. Недостатки резьбовых соединений: § раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств). § отверстия под крепёжные детали как резьбовые так и гладкие вызывают концентрацию напряжений.

Рис. 1.4. Общий вид резьбы § для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения. Классификация резьбовых соединений: 1. резьбовое соединение при непосредственном скручивании соединяемых деталей (резьба имеется на этих деталях); 2. резьбовое соединение при помощи дополнительных соединительных деталей, например, болтов, шпилек, винтов, гаек и т.д.; Общие параметры наружной и внутренней резьбы (рис. 1.5): § наружный диаметр резьбы d - диаметр воображаемого кругового цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы, принимается за номинальный и используется при обозначении резьбы; § внутренний диаметр резьбы d1 - диаметр воображаемого прямого цилиндра, описанного вокруг впадин наружной резьбы или вершин внутренней резьбы; § профиль резьбы - контур сечения резьбы плоскостью, проводящей через ее ось; § шаг резьбы Р - расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы; § длина резьбы l - наносится по правилам простановки размеров; § число заходов (выступы и канавки) - однозаходная и многозаходная (двухзаходными, трехзаходными и т. д.) резьба; § направление винтовой поверхности - правая и левая резьба; § эксплуатационное назначение - резьба общего применения и специальные резьбы; По форме профиля резьбу называют: § треугольной – метрическая, трубная, коническая, дюймовая резьба; § трапециевидной - трапецеидальная, упорная, упорная усиленная,, прямоугольная, полукруглая, специальная резьба.

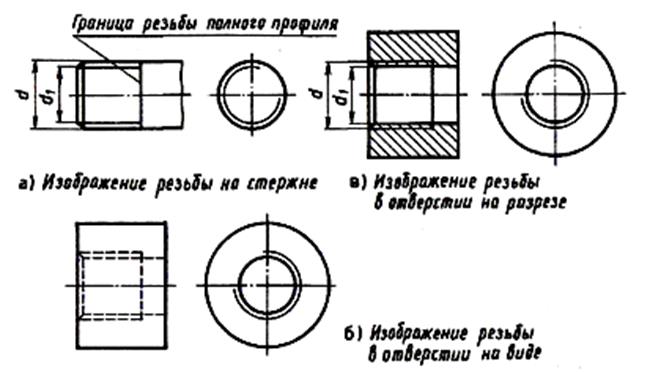

Рис. 1.5. Параметры резьбы и ее профили Независимо от того, какой профиль имеет резьба, на чертежах она изображается следующим образом (рис. 1.6).

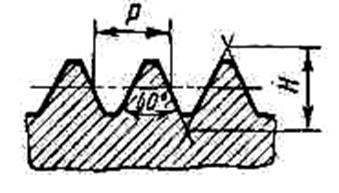

Рис. 1.6. Изображение резьбы на чертежах Метрическая резьба Метрическая резьба является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α = 60°(рис. 1.7). Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основные параметры метрической резьбы устанавливаются ГОСТ 8724–81: § номинальный диаметр – d(D); §

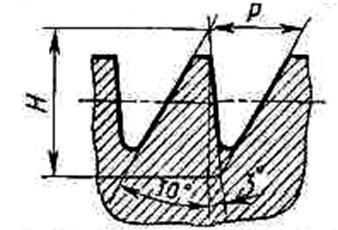

Рис. 1.7. Профиль метрической резьбы По ГОСТ 8724–81 каждому номинальному размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с мелким шагом применяются в: 1. тонкостенных соединениях для увеличения их герметичности; 2. для осуществления регулировки в приборах точной механики и оптики; 3. с целью увеличения сопротивляемости деталей самоотвинчиванию. Дюймовая резьба В настоящее время стандарт, регламентирующий основные размеры дюймовой резьбы не существует и применение дюймовой резьбы в новых разработках не допускается. Дюймовая резьба применяется при ремонте оборудования, поскольку в эксплуатации находятся детали с дюймовой резьбой. Основные параметры дюймовой резьбы: § наружный диаметр, выраженный в дюймах; § число шагов на дюйм длины нарезанной части детали. Рис. 1.8. Профиль трубной цилиндрической резьбы Трубную резьбу применяют для соединения труб, а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Применяют трубную резьбу при соединении цилиндрической резьбы муфты с конической резьбой труб, так как в этом случае отпадает необходимость в различных уплотнениях. Трапецеидальная резьба Трапецеидальная резьба имеет форму равнобокой трапеции с углом между боковыми сторонами, равным 30° (рис. 1.9). Основные размеры диаметров и шагов трапецеидальной однозаходной резьбы для диаметров от 10 до 640 мм устанавливают ГОСТ 9481–81. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой.

Рис. 1.9. Профиль трапецеидальной резьбы Упорная резьба Упорная резьба, стандартизованная ГОСТ 24737–81, имеет профиль неравнобокой трапеции, одна из сторон которой наклонена к вертикали под углом 3° (рабочая сторона профиля), а другая – под углом 30° (рис. 1.10). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливается ГОСТ 10177–82.

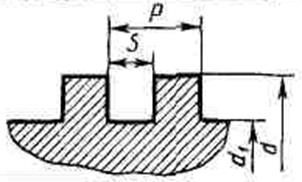

Рис. 1.10. Профиль упорной резьбы Резьба стандартизована для диаметров от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении. Рис. 1.11. Профиль круглой резьбы Прямоугольная резьба Прямоугольная резьба не стандартизована, так как наряду с преимуществами, заключающимися в более высоком коэффициенте полезного действия, чем у трапецеидальной резьбы, она менее прочна и сложнее в производстве (рис. 1.12). Применяется при изготовлении винтов, домкратов и ходовых винтов.

Рис. 1.12. Профиль прямоугольной резьбы Болтовое соединение Болт - крепёжная резьбовая деталь в виде цилиндрического стержня головкой, часть которого снабжена резьбой (рис. 1.13).

Размеры и форма головки позволяют использовать ее для завинчивания болта при помощи стандартного гаечного ключа. Обычно на головке болта выполняют коническую фаску, сглаживающую острые края головки и облегчающую пользование гаечным ключом при соединении болта с гайкой.

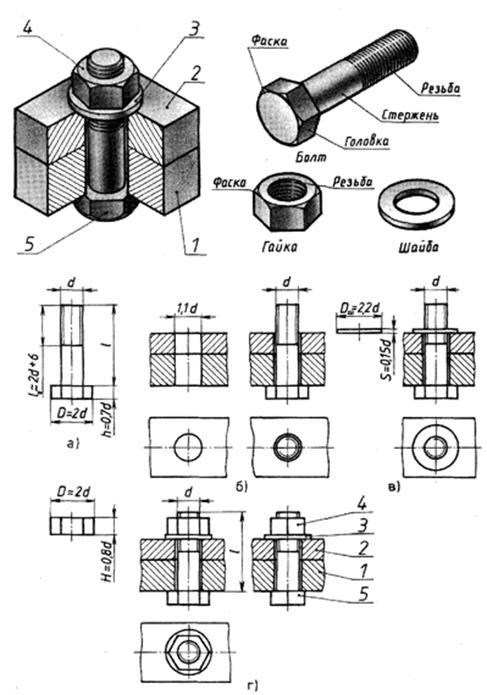

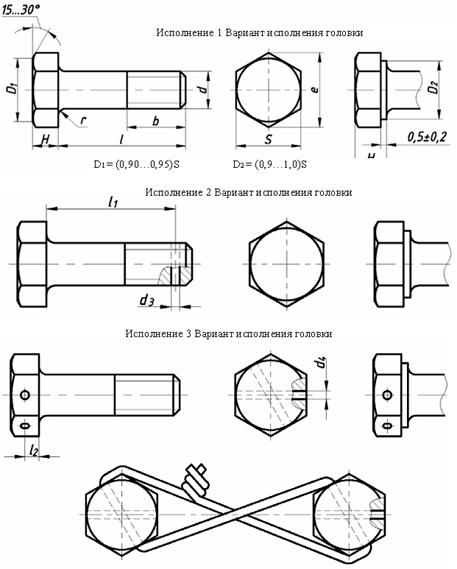

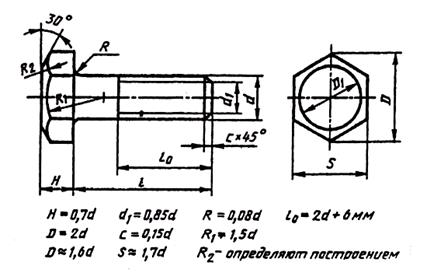

Рис. 1.13. Фотография болта с шестигранной головкой и навинченной гайкой Скрепление двух или большего количества деталей при помощи болта, гайки и шайбы называется болтовым соединением (рис. 1.14). Болтовое соединение состоит из: § соединяемых деталей (1, 2); § шайбы (3); § гайки (4), § болта (5). Существуют различные типы болтов, отличающиеся друг от друга по форме и размерам головки и стержня, по шагу резьбы, по точности изготовления и по исполнению. Для прохода болта скрепляемые детали имеют гладкие, т.е. без резьбы, соосные цилиндрические отверстия большего диаметра, чем диаметр болта. Hа конец болта, выступающий из скрепленных деталей, надевается шайба и навинчивается гайка. Последовательность выполнения чертежа болтового соединения: 1. Изображают соединяемые детали. 2. Изображают болт. 3. Изображают шайбу. 4. Изображают гайку. В учебных целях принято вычерчивать болтовое соединение по относительным размерам. Относительные размеры элементов болтового соединения определены и соотнесены с наружным диаметром резьбы: § диаметр окружности, описанной вокруг шестиугольника D=2d; § высота головки болта h=0,7d; § длина резьбовой части lо=2d+6; § высота гайки H=0,8d; § диаметр отверстия под болт d=l,ld; § диаметр шайбы Dш=2,2d; § высота шайбы S=0,15d. Существуют различные типы болтов, отличающиеся друг от друга по форме и размерам головки и стержня, по шагу резьбы, по точности изготовления и по исполнению. Болты с шестигранными головками имеют от трех (рис. 1.15) до пяти исполнений: § Исполнение 1 – без отверстия в стержне. § Исполнение 2 – с отверстием в стержне под шплинт. § Исполнение 3 – с двумя сквозными отверстиями в головке, предназначенными для прошплинтовки проволокой в целях предотвращения самоотвинчивания болта. § Исполнение 4 – с круглым отверстием в торце головки болта. § Исполнение 5 – с круглым отверстием в торце головки болта и отверстием в стержне. При изображении болта на чертеже выполняют два вида (рис. 1.16) по общим правилам и наносят размеры:

Рис. 1.14. Болтовое соединение 1. длина L болта; 2. длина резьбы Lо; 3. размер под ключ S; 4. обозначение резьбы Md. Высота H головки в длину болта не включается. Гиперболы, образованные пересечением конической фаски головки болта с ее гранями, заменяются другими окружностями.

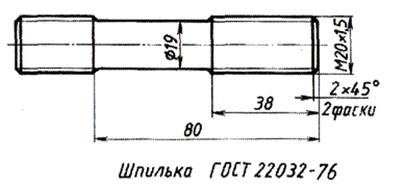

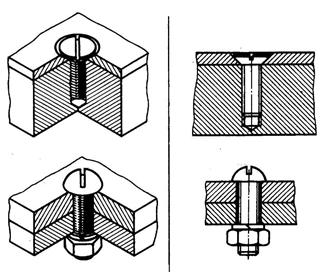

Рис. 1.15. Исполнение болта с шестигранной головкой Примеры условных обозначений болтов: 1. Болт Ml2 х 60 ГОСТ 7798—70 — с шестигранной головкой, первого исполнения, с резьбой М12, шаг резьбы крупный, длина болта 60 мм. 2. Болт М12 х 1,25 х 60 ГОСТ 7798—70 — с мелкой метрической резьбой М12х1,25, длина болта 60 мм. Шпилечное соединение Шпилька – крепежная деталь, стержень резьбой на обоих концах (рис. 1.18). Шпилечное соединение - соединение деталей, осуществляемое с помощью шпильки, один конец которой вворачивается в одну из соединяемых деталей, а на другой надевается присоединяемая деталь, шайба и затягивается гайка (см. рис. 1.19). Используется для стягивания и фиксации на заданном расстоянии элементов металлических конструкций с метрической резьбой.

Рис. 1.18. Шпилька

Рис. 1.19. Соединение шпилькой Шпилечное соединение состоит из: § соединяемых деталей (1, 2); § шайбы (3); § гайки (4); § шпильки (5). Упрощенное изображение шпилечного соединения приведено на рис. 1.20.

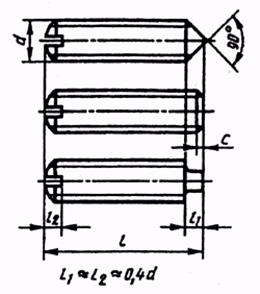

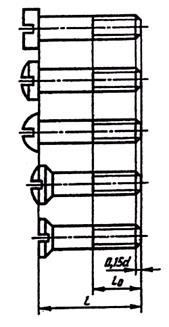

Рис. 1.20. Упрощенное изображение шпилечного соединения Соединение деталей шпилькой применяется тогда, когда нет места для головки болта или когда одна из соединяемых деталей имеет значительную толщину. В этом случае экономически нецелесообразно сверлить глубокое отверстие и ставить болт большой длины. Соединение шпилькой уменьшает массу конструкций. Конструкция и размеры шпилек определяются стандартами в зависимости от длины резьбового конца l1 (см. табл. 1). Чертеж шпилечного соединения выполняют в следующей последовательности и по параметрам, указанным на рис. 1.19: 1. Изображают деталь с резьбовым отверстием. 2. Изображают шпильку. 3. Вычерчивают изображение второй соединяемой детали. 4. Изображают шайбу. 5. Изображают гайку Примеры условного обозначения шпилек: 1. Шпилька М8 х 60 ГОСТ 22038—76 — с крупной метрической резьбой диаметром 8 мм, длина шпильки 60 мм, предназначена для ввертывания в легкие сплавы, длина ввинчиваемого конца 16 мм; 2. Шпилька М8 х 1,0 х 60 ГОСТ 22038—76 — та же, но с мелким шагом резьбы —1,0 мм. Винтовое соединение Винт представляет собой резьбовой стержень с головкой, форма и размеры которой отличаются от головок болтов. В зависимости от формы головки винтов они могут завинчиваться ключами или отвертками, для чего в головке винта выполняют специальный шлиц (прорезь) для отвертки (рис. 1.21). Винт отличается от болта наличием прорези (шлица) под отвертку.

.

Рис. 1.21. Фотография винта Винтовое соединение - соединение деталей, осуществляемое с помощью винта, ввинчиваемого в одну из соединяемых деталей, либо винта, шайбы и гайки (рис. 1.22).

Рис. 1.22. Винтовое соединение Соединение винтом включает соединяемые детали и винт с шайбой. В соединениях винтами с потайной головкой и установочными винтами шайбу не ставят. По назначению винты разделяются на: § крепежные - применяются для соединения деталей путем ввертывания винта резьбовой частью в одну из соединяемых деталей. § установочные - используются для взаимного фиксирования деталей. В установочных винтах стержень нарезан полностью и они имеют нажимной конец цилиндрический, конический или плоский (рис. 1.23).

Рис. 1.23. Установочные винты В зависимости от условий работы винты изготовляются (рис. 1.24): § с цилиндрической головкой (ГОСТ 1491—80), § полукруглой головкой (ГОСТ 17473—80), § полупотайной головкой (ГОСТ 17474—80), § потайной головкой (ГОСТ 17475—80) со шлицем, § с головкой под ключ и с рифлением. На чертеже форму винта со шлицем полностью передает одно изображение на плоскости, параллель оси винта. При этом указывают: 1. размер резьбы; 2. длину винта; 3. длину нарезанной части (lо = 2d + 6 мм); 4. условное обозначение винта по соответствующему стандарту. Последовательность выполнения чертежа винтового соединения: 1. Изображают соединяемые детали. Одна из них имеет резьбовое отверстие, в которое ввинчивается резьбовой конец винта.

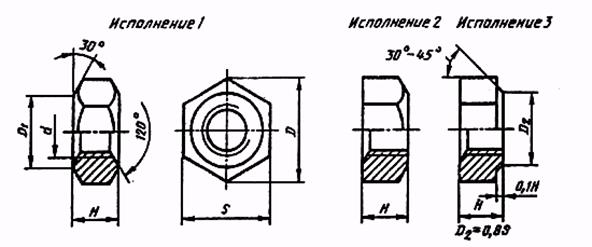

Рис. 1.24. Виды винтов 2. На разрезе резьбовое отверстие показывается частично закрытым резьбовым концом стержня винта. Другая соединяемая деталь показывается с зазором, существующим между цилиндрическим отверстием верхней соединяемой детали и винтом. 3. Изображают винт. Примеры условных обозначений винтов: 1. Винт М12х50 ГОСТ 1491-80 - с цилиндрической головкой, исполнение 1, с резьбой М12 с крупным шагом, длиной 50 мм; 2. Винт 2M12x1, 25x50 ГОСТ 17475-80 - с потайной головкой, исполнение 2, с мелкой метрической резьбой диаметром 12 мм и шагом 1,25 мм, длина винта 50 мм. Изображение гайки и шайбы Гайка - крепежная деталь с резьбовым отверстием в центре. Применяется для навинчивания на болт или шпильку до упора в одну из соединяемых деталей. В зависимости от названия и условий работы гайки выполняют шестигранными, круглыми, барашковыми, фасонными и т. д. Наибольшее применение имеют гайки шестигранные. Гайки изготовляют трех исполнений (рис. 1.25): Исполнение 1 — с двумя коническими фасками; исполнение 2 — с одной конической фаской; исполнение 3— без фасок, но с коническим выступом с одного торца. Форму гайки на чертеже передают два вида: § на плоскости проекций, параллельной оси гайки, совмещают половину вида с половиной фронтального разреза; § на плоскости, перпендикулярной оси гайки, со стороны фаски. На чертеже указывают: § размер резьбы; § размер S под ключ; § обозначение гайки по стандарту.

Рис. 1.25. Формы гаек Примеры условного обозначения гаек: Гайка M12 ГОСТ 5915-70 - первого исполнения, с диаметром резьбы 12 мм, шаг резьбы крупный; Гайка 2М12 х 1,25 ГОСТ 5915-70 - второго исполнения, с мелкой метрической резьбой диаметром 12 мм и шагом 1,25 мм. Шайбапредставляет собой точеное или штампованное кольцо, которое подкладывают под гайку, головку винта или болта в резьбовых соединениях. Плоскость шайбы увеличивает опорную поверхность и предохраняет деталь от задиров при завинчивании гайки ключом. Круглые шайбы по ГОСТ 11371-78 имеют два исполнения (рис. 1.26): § исполнение 1 - без фаски; § исполнение 2 - с фаской. Форму круглой шайбы передает одно изображение на плоскости, параллельной оси шайбы. Внутренний диаметр шайбы обычно на 0,5...2,0 мм больше диаметра стержня болта, на который шайба надевается. В условное обозначение шайбы включается и диаметр резьбы стержня, хотя сама шайба резьбы не имеет. Примеры условного обозначения шайбы:

Рис. 1.26. Формы шайб Шайба 20 ГОСТ 11371-78 - круглая, первого исполнения, для болта с резьбой М20; Шайба 2.20 ГОСТ 11371-78 - та же шайба, но второго исполнения. С целью предохранения резьбового соединения от самопроизвольного развинчивания в условиях вибрации и знакопеременной нагрузки применяют: § шайбы пружинные по ГОСТ 6402-70; § шайбы стопорные, имеющие выступы-лапки. Трубное соединение Трубное соединение состоит из соединяемых труб и соединительных деталей трубопроводов. При соединении двух труб муфтой кроме муфты в соединение входят контргайка и прокладка (рис. 1.27).

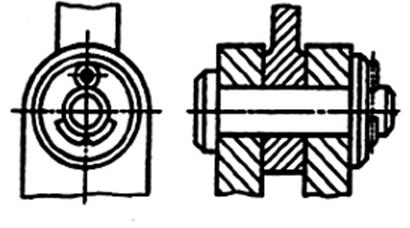

Рис. 1.27. Трубное соединение Чертежи трубных соединений выполняются по размерам их деталей как конструктивные чертежи, без упрощений. Перед тем как приступить к вычерчиванию трубного соединения, необходимо по значению условного прохода Dy подобрать по таблицам соответствующих стандартов размеры труб и соединительных частей. Более подробно правила выполнения чертежей труб и трубопроводов изложены в ГОСТ 2.411-72. Рис. 1.28. Ходовое соединение Обычно в этих соединениях применяются резьбы трапецеидальная, упорная, прямоугольная и квадратная. Чертежи винтовых соединений выполняются по общим правилам. Шпоночное соединение Шпоночное соединение - соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Основной критерий работоспособности шпоночного соединения - прочность на смятие. Шпоночное соединение состоит из (рис 1.30): 1. вала (охватываемая деталь); 2. колеса (охватывающая деталь); 3. шпонки.

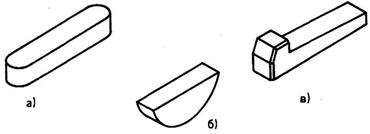

Рис 1.30. Шпоночное соединение Шпонка представляет собой деталь: призматической (шпонки призматические (рис. 1.31, а) или клиновые (рис. 1.31, в)) или сегментной (рис. 1.31, б) формы, размеры которой определены стандартом. Шпонки применяют для передачи крутящего момента.

Рис. 1.31. Виды шпонок: а – призматическая; б – сегментная, в - клиновая В специальную канавку-паз на валу закладывается шпонка. На вал насаживают колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки. Размеры пазов на валу и в ступице колеса должны соответствовать поперечному сечению шпонки. Чертежи шпоночных соединений выполняются по общим правилам. Шпоночное соединение показывают во фронтальном разрезе осевой плоскостью. Шпонку при этом изображают неразрезанной, на валу выполняют местный разрез. Вторым изображением шпоночного соединения служит сечение плоскостью, перпендикулярной оси вала. Зазор между основаниями паза во втулке (ступице колеса) и шпонкой показывают увеличенным. Сборочный чертеж шпоночного соединения (рис. 1.32, в), содержащий фронтальный разрез и сечение по А-А, выполняют в следующей последовательности: 1. Изображают вал, выявляя форму шпоночной канавки (рис. 1.32, а); 2. Изображают шпонку, помещенную в шпоночную канавку на двух изображениях (рис. 1.32, б); 3. Изображают втулку, показывая зазор между верхней плоскостью шпонки и дном канавки во втулке (рис. 1.32, в); 4. Наносят обозначение сечения. Соединение штифтами Соединение штифтами (рис. 1.33) - используется для точной взаимной фиксации скрепляемых деталей, а также в качестве крепежных деталей при действии небольших нагрузок. Штифты - конструктивный элемент, представляющий собой гладкий стержень, служащий для точного фиксирования взаимного положения деталей и узлов, а также в качестве крепежных деталей.

Рис. 1.32. Чертеж шпоночного соединения По конструкции штифты бывают цилиндрические и конические. Изображение штифтового соединения (рис. 1.34) выполняется в следующей последовательности: 1. Строится фронтальный разрез, на котором изображаются соединяемые детали; 2. Показывается изображение штифта.

Рис. 1.33. Соединение штифтами Шплинты Шплинт - конструктивный элемент, представляет собой кусок проволоки (с лыской по всей ее длине), согнутый вдвое плоской частью внутрь таким образом, что в месте сгиба образуется петля, а концы проволоки плотно прижаты друг к другу. При этом один конец проволоки незначительно длиннее другого (рис. 1.35).

Рис. 1.34. Чертеж штифтового соединения

Рис. 1.35. Шплинт Шплинты служат для: § предотвращения самопроизвольного отвинчивания гаек (корончатых и прорезных); § ограничения осевого перемещения деталей (рис. 1.36)..

Рис. 1.36. Шплинтовое соединение Сварные соединения Сварка – один из наиболее прогрессивных способов соединения составных частей изделия и имеет значительные преимущества перед литьем и соединением заклепками. Сваркой называют процесс получения неразъемного соединения твердых предметов, состоящих из металлов, пластмасс или других материалов, путем местного их нагревания до расплавленного или пластического состояния без применения или с применением механических усилий. Существует множество видов сварки и способов их осуществления,: § ручная дуговая (ГОСТ 5264-80); § автоматическая и полуавтоматическая сварка под флюсом (ГОСТ 11533-75); § дуговая сварка в защитном газе (ГОСТ 14771-76); § контактная сварка (ГОСТ 15878-79) и др. Подробно способы сварки описаны в ГОСТ 19521–74 «Сварка металлов. Классификация». Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 2.1) включает четыре образующиеся в результате сварки характерные зоны металла в изделии: § зону сварного шва (1); § зону сплавления (2); § зону термического влияния (3); § часть основного металла (4), прилегающую к зоне термического влияния. Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Рис. 2.1. Сварное соединение Основной металл – металл соединяемых и подвергающихся сварке частей. Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла. Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке. По способу взаимного расположения свариваемых деталей различают соединения: 1. стыковые (рис. 2.2, а) - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности; 2. угловые (рис. 2.2, б) - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев; 3. тавровые (рис. 2.2, в) - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента; 4. внахлестку (рис. 2.2, г) - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Рис. 2.2. Виды сварных соединений Вид соединения определяет вид сварного шва. Сварные швы подразделяются на: - стыковые, угловые (для угловых, тавровых соединений и соединений внахлестку), - точечные (для соединений внахлестку, сваркой точками). По своей протяженности сварные швы могут быть (рис. 2.3): - непрерывными по замкнутому контуру (рис. 2.3,а); - непрерывнымипо незамкнутому контуру (рис. 2.3, б); - прерывистыми (рис. 2.3,в).

Рис. 2.3. Виды сварных швов Условные изображения и обозначение швов сварных соединений выполняются в соответствии с ГОСТ 2.312-72. Сварные швы изображают: § если шов видимый - сплошными основными линиями; § если шов невидимый – штриховыми линиями (рис. 2.4). От изображения шва проводят одностороннюю стрелку с линией-выноской.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1978; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.239.46 (0.251 с.) |

шаг резьбы – Р.

шаг резьбы – Р.

Упрощенное изображение болтового соединения приведено на рисунке 1.17.

Упрощенное изображение болтового соединения приведено на рисунке 1.17.

Рис. 1.16. Изображение болта на чертеже

Рис. 1.16. Изображение болта на чертеже Рис. 1.17. Упрощенное изображение болтового соединения

Рис. 1.17. Упрощенное изображение болтового соединения

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.