Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение усилия на педали сцепленияСтр 1 из 4Следующая ⇒

РАСЧЕТ АВТОМОБИЛЯ ВАЗ-2106 Курсовой проект по учебной дисциплине «Основы расчета автомобилей» по специальности 190601.65 – Автомобили и автомобильное хозяйство Пояснительная записка НУАТ 459323.001

Студент группы 1061 ________Фейламазов М.К "___"_________ 2014 г.

Преподаватель кафедры АТ ___________ Абрамов А.М. "___"_________ 2014 г.

Введение.

Перед автомобильной промышленностью и автомобильным транспортом поставлены задачи совершенствования конструкций транспортных средств, повышения их производительности, снижения эксплуатационных затрат, повышения всех видов безопасности. В результате интенсивного совершенствования конструкции автомобилей, более частого обновления выпускаемых моделей, придания им высоких потребительских качеств, отвечающих современным требованиям, возникает необходимость повышения уровня знаний. Конструкции автомобилей непрерывно совершенствуются. Тенденции развития конструкций автомобилей обусловлены как экономическими, так и социальными причинами. Экономические причины определяют тенденцию повышения топливной экономичности как легковых, так и грузовых автомобилей, что в настоящее время стало одним из ведущих направлений современного автостроения. Социальными причинами обусловлена тенденция повышения безопасности автомобилей. Автомобиль – объект повышенной опасности. Поэтому необходимо совершенствование активной и пассивной безопасности автомобиля. Автомобиль является источником загрязнения окружающей среды отработавшими газами (окись углерода, окислы азота). Это определяет непрерывное повышение требований экологической безопасности автомобиля. Следует также отметить тенденцию автоматизации управления автомобилем, которая обеспечивается современными средствами электронной, микропроцессорной техники и направлена на повышение топливной экономичности и динамики автомобиля (управление двигателем и трансмиссией), активной безопасности (управление тормозной системой), комфортабельности (управление подвеской и др.). Данный курсовой проект является анализом рабочих процессов агрегатов (сцепления, подвески автомобиля), систем управления автомобиля (рулевого и тормозного управлений) и кинематическим и прочностным расчетом механизмов и деталей автомобиля.

Целью курсового проекта является освоение методики расчета узлов и агрегатов автомобиля ВАЗ – 2106.

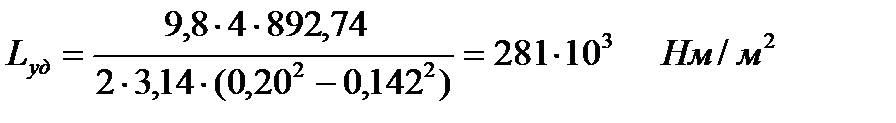

Сцепление Удельная работа буксования определяется по формуле

Приращение температуры деталей сцепления при трогании автомобиля с места, без учета теплоотдачи в окружающую среду:

где γ – доля работы буксования, приходящаяся на нагреваемую деталь; С – теплоемкость детали (0,115 ккал/(кг · град); Gд –масса детали, кг.

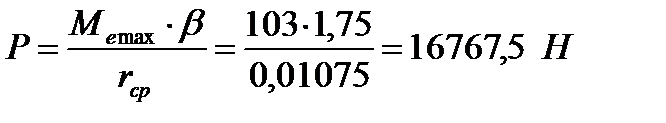

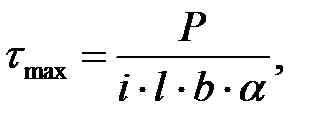

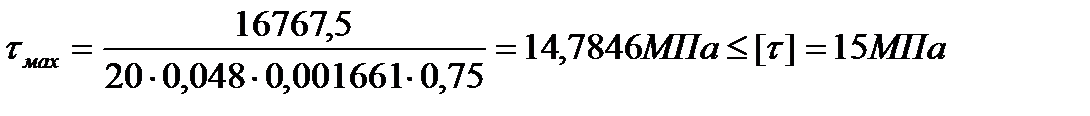

Прочностной расчет ступицы ведомого диска Шлицы рассчитываются на смятие по формуле:

Где α = 0,75 – коэффициент точности прилегания шлиц;

где l – длина шлиц; i – число шлиц;

Расчет шлица на срез производится по формуле:

где b – ширина шлиц.

Рулевое управление ТОРМОЗНОЕ УПРАВЛЕНИЕ

Тормозное управление автомобиля - это совокупность устройств, предназначенных для создания и изменения искусственного сопротивления движению АТС, с целью управления скоростью движения, в том числе и удержания АТС неподвижным относительно дороги во время стоянки. Торможения разделяются на рабочие, аварийные, стояночные, а по интенсивности - на служебные и экстренные.

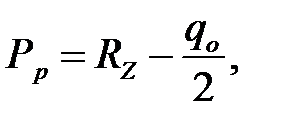

3.1 Определение усилия на педали тормоза (экстренное торможение φ=0,7) Усилие на тормозной педали определяется по формуле:

где ηн – КПД привода, принимаем iп = 3,5 – передаточное число педального привода; iп =a/b (рис. 3.1)

Рис. 3.1 педальный привод

где

Момент в тормозном механизме Mтпо абсолютной величине равен тормозному моменту на колесе M, который, в свою очередь, определяется следующим образом:

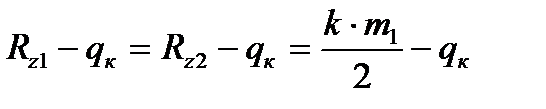

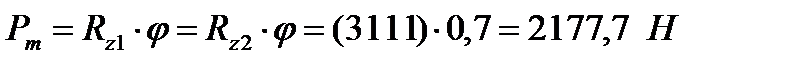

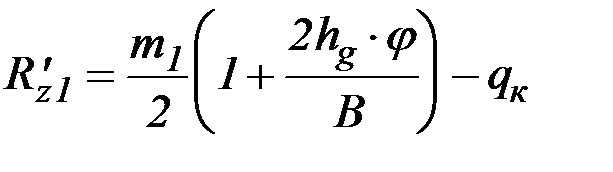

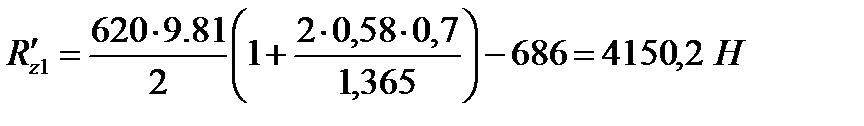

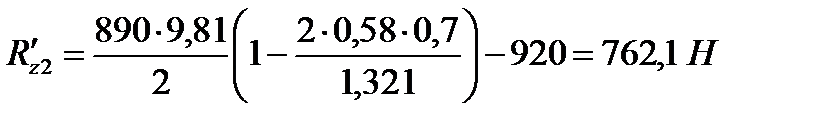

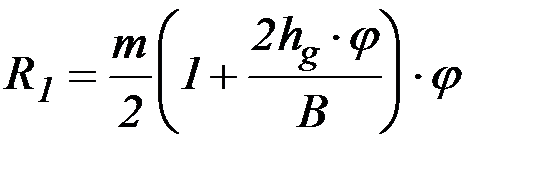

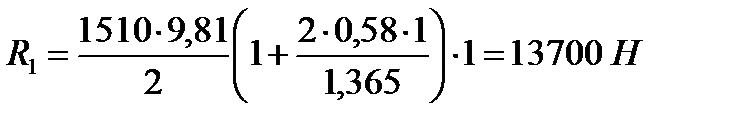

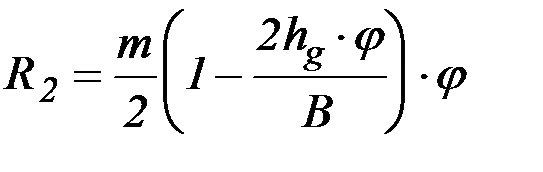

где: M1,2- тормозной момент соответственно на передней и задней осях; Rz1,2- нормальные реакции дороги, действующие соответственно на передней и задней осях; - коэффициент сцепления. Величины нормальных реакций при торможении определяются из выражений:

где ma- масса автомобиля; aн- замедление автомобиля; a,b,hg- координаты центра массы автомобиля; L - база автомобиля.

Таким образом, получаем:

Для передних дисковых тормозных механизмов (рис.3.1,а) тормозной момент Мт определяется зависимостью:

где: - коэффициент трения (расчетный =0,35); rср- средний радиус приложения силы Р к накладке (rср = 0,1025 м).

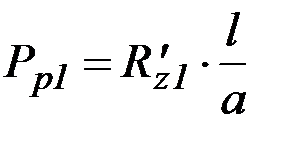

Приводная сила на передних тормозных механизмах определяется из выражения:

откуда:

Для задних барабанных механизмов с односторонним расположением опор и равными приводными силами P1=P2(рис.3.1,б).

где rб – радиус барабана, м; μ – коэффициент трения; h – расстояние от рабочего цилиндра до опоры, м; a – расстояние от опоры до линии действия реакции, м;

где β – угол обхвата колодки, рад.

Приводная сила на задних тормозных механизмах определяется из выражения:

откуда

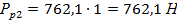

Таким образом, получаем

Давление в тормозной системе передних и задних тормозных механизмов соответственно:

где

Давление в тормозной системе передних тормозных механизмов больше чем в задних тормозных механизмов, следовательно принимаем

Усилие на педали тормоза составит:

Рис. 3.2.

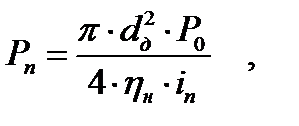

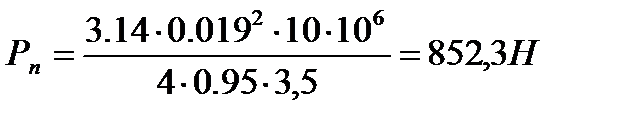

Расчет тормозного привода. Поверочный расчет гидравлического привода следует производить при давлении, соответствующем аварийному торможению P0=10МПа. Усилие на тормозной педали определяется по формуле

где iп=a/b - передаточное число педального привода; н=0,90-0,95 - КПД привода. Остальные параметры см. рис.3.2

Рис. 3.5. Схема расчета гидравлического привода

Общее силовое передаточное число привода определяется по формуле:

где

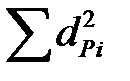

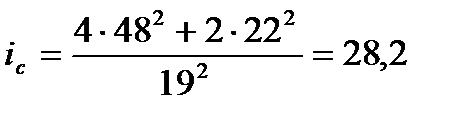

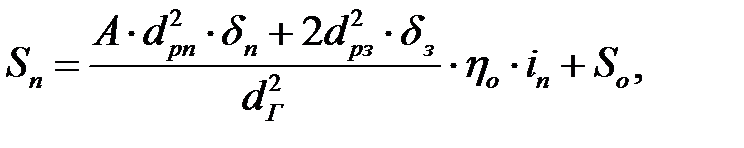

Ход педали определяется по формуле:

где dрз и dрп – диаметры рабочих цилиндров задних и передних колес, мм; d з и d п – перемещение поршней цилиндров задних и передних колес, мм; η 0 – коэффициент учитывающий объемное расширение привода, S 0 – свободный ход педали, принимаем S0 = 8 мм /; A – параметр, учитывающий число тормозных механизмов, для двухосных автомобилей

ПОДВЕСКА АВТОМОБИЛЯ

Расчет упругих элементов Задняя зависимая подвеска

Рисунок 4.2.Расчетная схема задней подвески.

Нагрузка на упругий элемент определяется по формуле:

где

Прямолинейное движение Силы, нагружающие направляющее устройство: 1). Нормальные реакции на колесах (за вычетом нагрузки на колесо)

где: k - коэффициент перераспределения нагрузки.

2). Тормозные силы

3). Тормозной момент

4). Боковые силы R1и R2 равны нулю.

Занос Силы, нагружающие направляющее устройство: 1). Нормальные реакции на колесах

где: hg- высота центра тяжести; B - ширина колеи. 2). Боковые силы

3). Силы от рессор

4). Продольные силы равны нулю. Демпфирующие элементы.

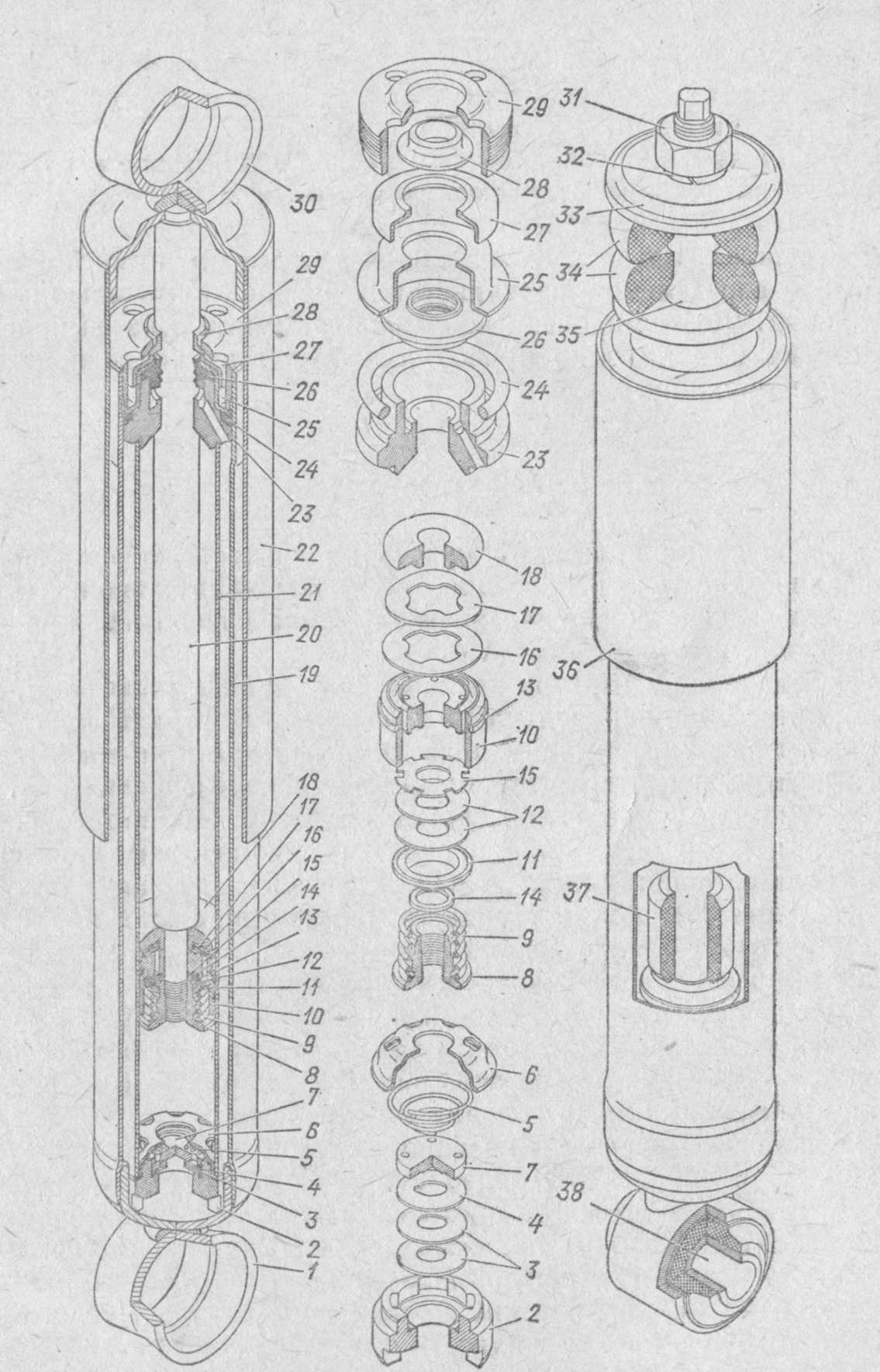

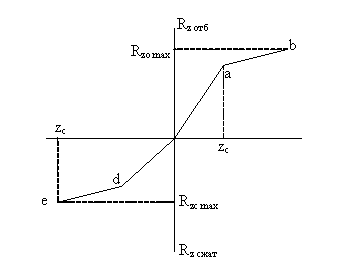

Для гашения колебаний кузова на автомобиле ВАЗ-2104 установлены гидравлические телескопические амортизаторы двустороннего действия с несимметричной характеристикой (ko > kс ) (рисунок 4.3), создающие сопротивление колебанию кузова, как при ходе сжатия, так и при ходе отдачи. Уменьшение сопротивления при ходе сжатия связано со стремлением ограничить силу, передающуюся через амортизатор кузову при наезде колеса на препятствие. Соотношение между коэффициентами сжатия и отдачи kс = (0,15¸0,25) ko.

Работа амортизатора. Принцип действия амортизатора основан на создании повышенного сопротивления раскачиванию кузова за счет принудительного перетекания жидкости через малые проходные сечения в клапанах. Ход сжатия. При этом ходе, когда колеса автомобиля идут вверх, амортизатор сжимается, т. е. поршень идет вниз и вытесняет из нижней части цилиндра жидкость, часть которой, преодолевая сопротивление плоской пружины перепускного клапана, перетекает из подпоршневого пространства в надпоршневое. Вся вытесняемая жидкость таким путем пройти не может, так как вдвигаемый шток занимает часть освобождаемого поршнем объема, поэтому часть жидкости, отгибая внутренние края дисков клапана сжатия, перетекает из цилиндра в резервуар. При плавном ходе штока усилие от давления жидкости будет недостаточным, чтобы отжать внутренние края дисков от тарелки, а и жидкость будет проходить в резервуар через вырез дроссельного диска 4. Ход отдачи. При этом ходе колеса автомобиля под действием упругих элементов подвески опускаются вниз, и амортизатор растягивается, т. е. поршень идет вверх. При этом над поршнем создается давление жидкости, а под поршнем разрежение. Жидкость из надпоршневого пространства, преодолевая сопротивление пружины, отгибает наружные края дисков клапана отдачи и перетекает в нижнюю часть цилиндра. Кроме того, за счет разрежения часть жидкости из резервуара, отгибая наружные края дисков клапана сжатия от корпуса клапана, заполняет нижнюю часть цилиндра. При малой скорости движения поршня, когда давление жидкости будет недостаточным, чтобы отжать диски клапана отдачи, жидкость через боковые вырезы дроссельного диска 15 будет дросселироваться, создавая сопротивление ходу отдачи.

а) б) Рисунок 4.3 - Амортизаторы: а) задний; б) передний 1 - нижняя проушина; 2 - корпус клапана сжатия; 3 - диски клапана сжатия; 4 – дроссельный диск клапана сжатия; 5, 6, 7 – пружина; обойма и тарелка клапана сжатия; 8, 9- гайка и пружина клапана отдачи; 10 - поршень амортизатора; 11,12 - тарелка и диски клапана отдачи; 13 - кольцо поршня; 14 - шайба гайки клапана отдачи; 15 - дроссельный диск клапана отдачи; 16, 17 - тарелка и пружина перепускного клапана; 18- ограничительная тарелка; 19 - резервуар; 20 - шток; 21 - цилиндр; 22- кожух; 23 - направляющая втулка штока; 24 - уплотнительное кольцо резервуара штока; 25 - обойма сальника штока; 25 - сальник штока; 27 - прокладка защитного кольца штока; 28 - защитное кольцо штока; 29 - гайка резервуара; 30 - верхняя проушина амортизатора; 31 - гайка крепления верхнего конца амортизатора передней подвески; 32 - пружинная шайба; 33 - шайба подушки; 34 - подушки; 35- распорная втулка, 36 - кожух амортизатора передней подвески; 37 - буфер штока; 38 - резинометаллический шарнир.

Характеристика амортизатора представлена на рисунке 4.4

Рисунок 4.4 – Скоростная характеристика амортизатора

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсового проекта ознакомились и применили на практике методику расчета узлов и агрегатов автомобиля. Были произведены расчеты сцепления, рулевого управления, тормозного управления и подвески. Расчеты узлов, отвечающих за безопасность движения, показали наличие запаса прочности в 25 ¸ 30 %. Это полностью отвечает действующему у нас в стране уровню безопасности. В курсовом проекте был произведен расчет гидроусилителя рулевого управления. При расчете сцепления было установлено, что в конструкцию его был заложен значительный коэффициент запаса прочности. Это связано с тем, что одинаковое сцепление используется на автомобилях с различной мощностью двигателя (от 55 до 80 л.с.). С экономической точки зрения это оправдано, так как уменьшаются расходы на производство, но при использовании данного сцепления на менее мощных автомобилях коэффициент запаса прочности становится избыточным. При расчете тормозных механизмов было установлено, что на скоростях до 25 км/ч они практически не нагреваются. Это очень хорошо, так как при увеличении температуры тормозного механизма изменяются тормозные свойства автомобиля, что может привести к тяжелым последствиям.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Автомобили: Методические указания/ авт. – сост. А.М. Абрамов; НовГУ им. Ярослава Мудрого. – Новгород, 1998. – 45 с. 2. Осепчугов В. В., Фрумкин А.К.Автомобиль: Анализ конструкций, элементы расчета. – М.: Машиностроение,1989. – 304 с. 3. Краткий автомобильный справочник/ А.Н. Понизовский, Ю.М. Власко, М.Б. Ляликов и др. – М.: АО “Трансконсалтинг”, НИИАТ, 1994. – 779 с.

РАСЧЕТ АВТОМОБИЛЯ ВАЗ-2106 Курсовой проект по учебной дисциплине «Основы расчета автомобилей» по специальности 190601.65 – Автомобили и автомобильное хозяйство Пояснительная записка НУАТ 459323.001

Студент группы 1061 ________Фейламазов М.К "___"_________ 2014 г.

Преподаватель кафедры АТ ___________ Абрамов А.М. "___"_________ 2014 г.

Введение.

Перед автомобильной промышленностью и автомобильным транспортом поставлены задачи совершенствования конструкций транспортных средств, повышения их производительности, снижения эксплуатационных затрат, повышения всех видов безопасности. В результате интенсивного совершенствования конструкции автомобилей, более частого обновления выпускаемых моделей, придания им высоких потребительских качеств, отвечающих современным требованиям, возникает необходимость повышения уровня знаний. Конструкции автомобилей непрерывно совершенствуются. Тенденции развития конструкций автомобилей обусловлены как экономическими, так и социальными причинами. Экономические причины определяют тенденцию повышения топливной экономичности как легковых, так и грузовых автомобилей, что в настоящее время стало одним из ведущих направлений современного автостроения. Социальными причинами обусловлена тенденция повышения безопасности автомобилей. Автомобиль – объект повышенной опасности. Поэтому необходимо совершенствование активной и пассивной безопасности автомобиля. Автомобиль является источником загрязнения окружающей среды отработавшими газами (окись углерода, окислы азота). Это определяет непрерывное повышение требований экологической безопасности автомобиля. Следует также отметить тенденцию автоматизации управления автомобилем, которая обеспечивается современными средствами электронной, микропроцессорной техники и направлена на повышение топливной экономичности и динамики автомобиля (управление двигателем и трансмиссией), активной безопасности (управление тормозной системой), комфортабельности (управление подвеской и др.). Данный курсовой проект является анализом рабочих процессов агрегатов (сцепления, подвески автомобиля), систем управления автомобиля (рулевого и тормозного управлений) и кинематическим и прочностным расчетом механизмов и деталей автомобиля. Целью курсового проекта является освоение методики расчета узлов и агрегатов автомобиля ВАЗ – 2106.

Сцепление Определение усилия на педали сцепления Расчет привода включения сцепления состоит в правильном подборе соотношения плеч рычагов привода для обеспечения легкости и удобства управления.

Где, где Рпед - усилие на педаль(принимается 120-150 Н); η ПР -КПД привода; Рпр - прижимное усилие на нажимной диск сцепления; Uпр - общее передаточное число привода.

где В однодисковом сцеплении i=2 - число пар поверхностей трения Средний радиус дисков вычисляется по формуле:

где R=100 мм-наружный диаметр диска, r=71 мм-внутренний радиус диска Максимальный момент Mc, передаваемый сцеплением, рассчитывается по формуле:

где β = 1,75 – коэффициент запаса сцепления; Ме max =103 Нм - максимальный крутящий момент двигателя;

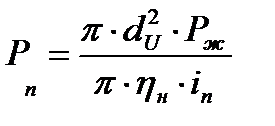

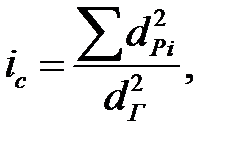

В гидравлическом приводе /1/ общее передаточное число рассчитываем по формуле:

Рисунок 1.1. Кинематическая схема привода сцепления

Из формулы (1.1) определим усилие на педали при неработающем усилителе:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1447; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.29.219 (0.158 с.) |

(1.8)

(1.8)

(1.9)

(1.9)

, (1.12)

, (1.12) (1.13)

(1.13) (1.14)

(1.14) , (1.15)

, (1.15) ;

; .

. (1.16)

(1.16)

(3.1)

(3.1) ;

; = 19 мм - диаметр главного цилиндра;

= 19 мм - диаметр главного цилиндра; - давление в тормозной системе;

- давление в тормозной системе;

, (3.2)

, (3.2) - радиус рабочего цилиндра.

- радиус рабочего цилиндра. (3.3)

(3.3) (3.4)

(3.4) H;

H; Н;

Н; Н•м;

Н•м; Н•м.

Н•м. (3.5)

(3.5) , (3.6)

, (3.6) (3.7)

(3.7) Н

Н . (3.8)

. (3.8) – приводная сила на задней оси;

– приводная сила на задней оси; - коэффициент касательных сил;

- коэффициент касательных сил; , (3.9)

, (3.9)

, (3.10)

, (3.10) . (3.11)

. (3.11) Н

Н Н

Н (3.12)

(3.12) сила на тормозном механизме;

сила на тормозном механизме; площадь поршня, м.

площадь поршня, м. МПа, (3.13)

МПа, (3.13)

Н

Н

(3.16)

(3.16)

(3.17)

(3.17) – сумма квадратов диаметров поршней всех рабочих цилиндров, мм;

– сумма квадратов диаметров поршней всех рабочих цилиндров, мм; . мм

. мм (3.18)

(3.18) ;

; / 1 /;

/ 1 /;

(4.7)

(4.7) нормальная реакция, Н;

нормальная реакция, Н; нагрузка от массы колеса и моста.

нагрузка от массы колеса и моста. Н

Н , (4.8)

, (4.8)

, (4.9)

, (4.9) .

.

. (4.10)

. (4.10)

; (4.11)

; (4.11)

, (4.12)

, (4.12)

; (4.13)

; (4.13)

; (4.14)

; (4.14)

.

. ; (4.15)

; (4.15)

. (4.16)

. (4.16)

(1.1)

(1.1) (1.2)

(1.2) =0,25 - коэффициент трения в сцеплении

=0,25 - коэффициент трения в сцеплении (1.3)

(1.3) (1.4)

(1.4)

(1.5)

(1.5)