Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отработка изделия на технологичность

Существующая конструкция двухступенчатого цилиндрического редуктора является оптимальной с точки зрения технологичности, о чем свидетельствует многолетний опыт изготовления изделия в действующем производстве. Размеры и поверхности детали имеют экономически и конструктивно обоснованные оптимальные точность и шероховатость. Форма и размеры детали соответствуют требованиям технологии изготовления, хранения и транспортирования. При детальном анализе конструкции редуктора не было выявлено нетехнологичных элементов, поэтому данная конструкция не нуждается в отработке на технологичность. СХЕМА СБОРКИ ИЗДЕЛИЯ

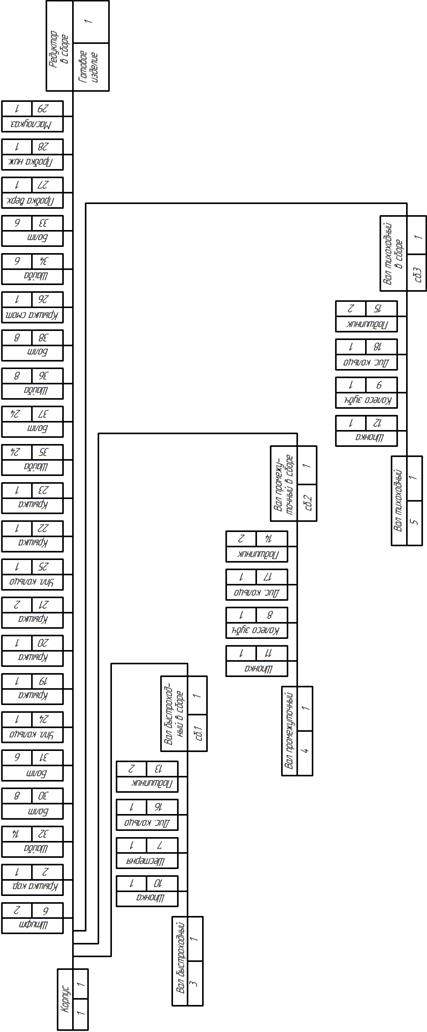

Конструкция механизма имеет несколько сборочных узлов, которые возможно собирать независимо друг от друга, поэтому возможна узловая сборка изделия. Но невозможно одновременное присоединение нескольких узлов к базовому элементу из-за его конструкции. При последовательном соединении возможна механизация процесса сборки. При сборке редуктора доступ инструментов к деталям свободный. Большинство крепежных изделий – стандартные, что позволяет применять простой инструмент. В данном изделии основным базовым элементом является корпус, к которому присоединятся все детали и узлы. Технологическая схема сборки показывает, в какой последовательности необходимо присоединять и закреплять друг к другу элементы, из которых собирается изделие. Такими элементами являются детали, комплекты, узлы, подузлы и сборочные единицы. Под деталью при составлении сборки понимают первичный элемент изделия (базовая деталь), характерным признаком которого является отсутствие в нем разъемных и неразъемных соединений. Сборочная же единица представляет собой элемент изделия, состоящий из двух или более деталей, соединенных в одно целое, не распадающееся при перемене положения в узле или подузле. Характерным отличительным признаком сборочной единицы является – возможность ее сборки независимо от других элементов изделия. Для составления технологической схемы сборки все сборочные единицы, входящие в изделие условно разделим на группы. Группой будем считать сборочную единицу, входящую в изделие. Технологическую схему сборки составляем на основе сборочного чертежа изделия, которая показывает, в какой последовательности необходимо присоединять друг к другу элементы, из которых состоит изделие.

Каждый элемент изделия будем изображать в виде прямоугольника разделенного на три части. В его верхней части дается наименование изделия, в левой нижней части указываем числовой индекс, соответствующий номеру данного элемента на сборочном чертеже и согласно принятой спецификации, в правой нижней части количество присоединяемых элементов. Порядок составления технологической схемы сборки начинаем с назначения базового элемента. Базовым элементом назовем деталь, с которой начинаем сборку изделия. При определении последовательности сборки заранее анализируем сборочные размерные цепи. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной размерной цепи. Такой алгоритм составления технологической схемы сборки облегчает последующее проектирование технологического процесса сборки, позволяет оценить технологичность конструкции изделия с точки зрения возможности расчленения сборки на общую и узловую и гарантирует от пропуска деталей, входящих в изделие. Разработанная технологическая схема сборки цилиндрического двухступенчатого редуктора представлена на рис. 3.

3.5. МАРШРУТНЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИИЗДЕЛИЯ Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах действительного такта выпуска tв или кратна данному времени. Технологический маршрут процесса сборки. Последовательность операций определяется на основе технологических схем и общего перечня работ. Учитывая крупносерийный тип с поточной организацией производства, принимаем следующую структуру сборки: - сборочные узлы собираются на стационарно; - общая сборка представляет собой подвижную поточную сборку с расчленением процесса на операции и регламентированным тактом их выполнения, с передачей собираемого объекта от одной позиции к другой посредством механических транспортирующих устройств.

На основе составленной общей схемы сборки составляем маршрутный технологический процесс сборки изделия (таблица 2) и производим его нормирование.

Нормирование технологического процесса сборки Таблица 2

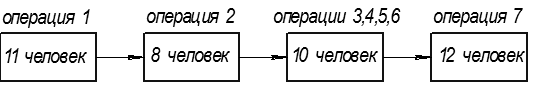

Рис.5. Схема распределения рабочих по операциям сборки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 274; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.28.237 (0.009 с.) |

Рис.4. Схема общей сборки цилиндрического двухступенчатого редуктора

Рис.4. Схема общей сборки цилиндрического двухступенчатого редуктора

запрессовки зубчатого колеса – 70 мм. Длина запрессовки – 200 мм. Посадка – прессовая. Вес – 10,7 кг

запрессовки зубчатого колеса – 70 мм. Длина запрессовки – 200 мм. Посадка – прессовая. Вес – 10,7 кг