Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Критерии работоспособности сварных соединений⇐ ПредыдущаяСтр 17 из 17

Таблица

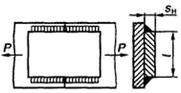

Расчет на прочность сварных соединений. РАСЧЕТ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ Стыковое соединение с прямым швом (рис. 21, а). Допускаемая сила для соединения при растяжении Р1 = [σ'p]/s, то же, при сжатии Р2 =[σ'сж]lS, где [σ'р] и σ'сж – допускаемые напряжения для сварного шва соответственно при растяжении и сжатии. При расчете прочности все виды подготовки кромок в стыковых соединениях принимают равноценными. Стыковое соединение с косым швом (рис. 21, б). Допускаемая сила для соединения при растяжении

При β = 45° соединение равнопрочно целому сечению. Нахлесточное соединение (рис. 22). Соединения выполняют угловым швом. В зависимости от направления шва относительно направления действующих сил угловые швы называют лобовыми (рис. 22, а), фланговыми (рис. 22, б), косыми (рис. 22, в) и комбинированными (рис.).

Рис. 21. Стыковое соединение: а - с прямым швом; б - с косым швом

Рис. 22. Швы нахлестанных соединений: а - лобовой; б - фланговый; в - косой; г - комбинированный Максимальную длину лобового и косого швов не ограничивают. Длину фланговых швов следует принимать не более 60К, где К - длина катета шва. Минимальная длина углового шва 30мм; при меньшей длине дефекты в начале и в конце шва значительно снижают его прочность. Минимальный катет углового шва Кmin принимают равным 3мм, если толщина металла s≥ 3мм. Допускаемая сила для соединения Р1 = Р2 = 0,7[τ'ср]KL, где [τ'ср] – допускаемое напряжение для сварного шва на срез; К - катет шва; L - весь периметр угловых швов; для лобовых швов L = l;

для фланговых L = 2l1; для косых L = l/sinβ; для комбинированных L = 2l1 + l. Соединение несимметричных элементов (например, угловых профилей, рис. 23). Силы, передаваемые на швы l и 2, находят из уравнений статики:

Необходимая длина швов

где [τ'cр] - допускаемое напряжение для сварного шва на срез; К - катет шва. Примечание. Допускается увеличение l2 до размера l1.

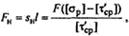

Рис. 23. Соединение несимметричных элементов Тавровое соединение: а) наиболее простое в технологическом отношении (рис. 24). Допускаемая сила для растяжения Р = [τ'cр]0,7Кl, где [τ'cр] - допускаемое напряжение для сварного шва на срез; К - катет шва, который не должен превышать 1,2 s (s - наименьшая толщина свариваемых элементов); б) обеспечивающее лучшую передачу сил (рис. 25). Допускаемая сила для растяжения Pl = [σ'p]ls; допускаемая сила для сжатия Pl = [σ'сж]ls; где [σ'р] и [σ'сж] - допускаемые напряжения для сварного шва при растяжении и сжатии. Соединение с накладками. Сечение накладок, обеспечивающее равнопрочность целого сечения (рис. 26):

где F- сечение основного металла; [σр] -допускаемое напряжение при растяжении основного металла; [σ'р] - допускаемое напряжение для сварного шва при растяжении.

Рис. 25. Тавровое соединение, обеспечивающее лучшую передачу сил

Рис. 24. Наиболее простое в технологическом отношении тавровое соединение Сечение накладки, обеспечивающее равнопрочность целого сечения (рис. 27):

где [τ'ср] - допускаемое напряжение для сварного шва на срез. Соединения с прорезями (рис. 28) применяют лишь в случаях, когда угловые швы недостаточны для скрепления. Рекомендуется a = 2s, l = (10…25)s. Допускаемая сила, действующая на прорезь, P = [τ'ср]ls, где [τ'cр] - допускаемое напряжение для сварного шва на срез. Соединение пробочное (рис. 29) применяют в изделиях, не несущих силовых нагрузок. Пробочную сварку можно применять для соединения листов толщиной ≥ 15мм. Если пробочные соединения подвергаются действию срезывающих сил, то напряжение

где d - диаметр пробки; i - число пробок в соединении.

Рис. 26

Рис. 27

Рис. 28. Соединение с прорезями

Рис. 29. Пробочное соединение

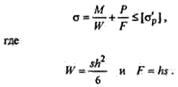

Рис. 30. Стыковое соединение под действием момента Расчет прочности соединения, на которое действует момент. При расчете прочности соединения (рис. 30), осуществленного стыковым швом, находящимся под действием изгибающего момента М и продольной силы Р, условие прочности

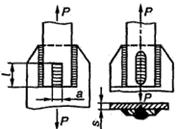

При расчете прочности соединения (рис. 31, а), осуществленного угловым швом, находящимся под действием момента М и продольной силы Р, расчетные касательные напряжения в шве

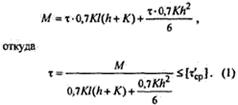

При расчете прочности соединений (рис. 31, б), состоящих из нескольких швов и работающих на изгиб, принимают (для приведенного графически случая), что момент М уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва:

Если момент М и допускаемое напряжение τ заданы, то из полученного уравнения следует определить l и К, задавшись остальными геометрическими параметрами.

Рис. 31. Угловое соединение под действием момента и продольной силы

Резьбовые соединения

Резьбовое соединение — 0%9A%D1%80%D0%B5%D0%BF%D1%91%D0%B6"крепёжное соединение в виде 0%A0%D0%B5%D0%B7%D1%8C%D0%B1%D0%B0"резьбы. Используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения. Характеристики резьбовых соединений[0%A0%D0%B5%D0%B7%D1%8C%D0%B1%D0%BE%D0%B2%D0%BE%D0%B5_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B5&veaction=edit&vesection=1"править | 0%A0%D0%B5%D0%B7%D1%8C%D0%B1%D0%BE%D0%B2%D0%BE%D0%B5_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B5&action=edit§ion=1"править исходный текст] Достоинства: • технологичность; • взаимозаменяемость; • универсальность; • надёжность; • массовость. Недостатки: • раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств). • отверстия под крепёжные детали, как резьбовые, так и гладкие, вызывают концентрацию напряжений. • для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения. Примечание: коническая 0%A0%D0%B5%D0%B7%D1%8C%D0%B1%D0%B0"резьба обладает свойством герметичности и самостопорения. Классификация резьбовых соединений[0%A0%D0%B5%D0%B7%D1%8C%D0%B1%D0%BE%D0%B2%D0%BE%D0%B5_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B5&veaction=edit&vesection=3"править | 0%A0%D0%B5%D0%B7%D1%8C%D0%B1%D0%BE%D0%B2%D0%BE%D0%B5_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B5&action=edit§ion=3"править исходный текст] • резьбовое соединение деталей с резьбой, нарезанной непосредственно на этих деталях, детали вкручиваются одна в другую; • резьбовое соединение при помощи дополнительных соединительных деталей, например, болтов, шпилек, винтов, гаек и т.д; • болтовое соединение; • винтовое соединение; • шпилечное соединение.

ТЕСТ

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 852; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.69.152 (0.02 с.) |

p] – допускаемое напряжение на растяжение для материал соединяемых деталей. Для сталей Ст2 [

p] – допускаемое напряжение на растяжение для материал соединяемых деталей. Для сталей Ст2 [

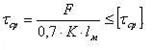

где F — растягивающая сила; δ — толщина шва (принимается равной толщине детали); /ш — длина шва; σ'ρ и [σ]ρ — расчетное и допускаемое напряжения на растяжение для шва (см. табл. 1.1). Нахлесточные соединения угловыми швами. Расчет угловых швов производят на срез по опасному сечению I — I (см. рис. 1.5, а), совпадающему с биссектрисой прямого угла. Расчетная высота опасного сечения шва равна к sin 45° Условие прочности шва на срез при действии растягивающей или сжимающей силы

где F — растягивающая сила; δ — толщина шва (принимается равной толщине детали); /ш — длина шва; σ'ρ и [σ]ρ — расчетное и допускаемое напряжения на растяжение для шва (см. табл. 1.1). Нахлесточные соединения угловыми швами. Расчет угловых швов производят на срез по опасному сечению I — I (см. рис. 1.5, а), совпадающему с биссектрисой прямого угла. Расчетная высота опасного сечения шва равна к sin 45° Условие прочности шва на срез при действии растягивающей или сжимающей силы  где ТсР и [т]ср — расчетное и допускаемое напряжения среза для шва (см. табл. 1.1); /ш — расчетная длина шва. В соединении лобовыми швами /ш = 2/л (см. рис. 1.4, а), фланговыми швами /ш = 2/фЛ (см. рис. 1.4, б). В комбинированном сварном шве (см. рис. 1.4, в) /ш равна сумме длин всех лобовых и фланговых швов. § 1.4. Допускаемые напряжения для сварных соединений Температурные деформации при сварке создают остаточные напряжения в зоне шва. Эти напряжения незначительны, если свариваемые металлы обладают хорошей пластичностью. К таким металлам относятся низко- и среднеуглеродистые стали. Сварка легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны. Допускаемые напряжения для сварных соединений выбирают по табл. 1.1. При переменной нагрузке допускаемые напряже

ния, полученные по табл. 1.1, снижают умножением на коэффициент у:

где ТсР и [т]ср — расчетное и допускаемое напряжения среза для шва (см. табл. 1.1); /ш — расчетная длина шва. В соединении лобовыми швами /ш = 2/л (см. рис. 1.4, а), фланговыми швами /ш = 2/фЛ (см. рис. 1.4, б). В комбинированном сварном шве (см. рис. 1.4, в) /ш равна сумме длин всех лобовых и фланговых швов. § 1.4. Допускаемые напряжения для сварных соединений Температурные деформации при сварке создают остаточные напряжения в зоне шва. Эти напряжения незначительны, если свариваемые металлы обладают хорошей пластичностью. К таким металлам относятся низко- и среднеуглеродистые стали. Сварка легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны. Допускаемые напряжения для сварных соединений выбирают по табл. 1.1. При переменной нагрузке допускаемые напряже

ния, полученные по табл. 1.1, снижают умножением на коэффициент у:  Таблица 1.1. Допускаемые напряжения для сварных соединений деталей из низко- и среднеуглеродистых сталей при статической нагрузке

Таблица 1.1. Допускаемые напряжения для сварных соединений деталей из низко- и среднеуглеродистых сталей при статической нагрузке

Примечание В таблице [σ]ρ — допускаемое напряжение на растяжение для материала соединяемых деталей Для стали Ст2 [σ]Ρ/140 Н/мм2, СтЗ [σ]ρ = = 160 Н/мм2 где R — коэффициент асимметрии цикла (см. § 0 5); Ка — эффективный коэффициент концентрации напряжений. Для угловых лобовых швов: при ручной сварке Ка = 2,3...3,2; при автоматической Κσ= 1,7...2,4. Для фланговых швов Ка = 3,5...4,5. Для стыковых швов при ручной сварке углеродистых сталей В знаменателе формулы (1.3) верхние знаки принимают, когда среднее напряжение цикла нижние — когда а,„<0.

Примечание В таблице [σ]ρ — допускаемое напряжение на растяжение для материала соединяемых деталей Для стали Ст2 [σ]Ρ/140 Н/мм2, СтЗ [σ]ρ = = 160 Н/мм2 где R — коэффициент асимметрии цикла (см. § 0 5); Ка — эффективный коэффициент концентрации напряжений. Для угловых лобовых швов: при ручной сварке Ка = 2,3...3,2; при автоматической Κσ= 1,7...2,4. Для фланговых швов Ка = 3,5...4,5. Для стыковых швов при ручной сварке углеродистых сталей В знаменателе формулы (1.3) верхние знаки принимают, когда среднее напряжение цикла нижние — когда а,„<0.

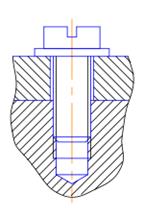

Болтовое соединение

Болтовое соединение