Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологических операций восстановления

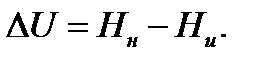

Последовательность выполнения данного этапа: 1) выбрать структуру технологической операции; 2) составить план переходов технологической операции; 3) рассчитать толщину наносимого слоя и промежуточные припуски на обработку; 4) определить режимы восстановления, механической, термической или иной обработки. Выбор структуры и составление плана переходов технологической операции. Технологическую операцию восстановления разрабатывают с учетом последовательности ее выполнения в маршрутной технологии. К моменту проектирования каждой операции известно, какие поверхности и с какой точностью были обработаны на предшествующих операциях, а также какие поверхности и с какой точностью нужно обрабатывать на последующих. Проектирование операций связано с разработкой их структуры, выбором средств технологического оснащения, составлением схем наладок, расчетом настроечных размеров и ожидаемой точности обработки, с назначением и расчетом режимов обработки, определением технически обоснованной нормы времени. Операционная технология позволяет выдать задание на конструирование специального оборудования, средств механизации и автоматизации, на разработку средств технологического оснащения и метрологического обеспечения. Проектирование операции - задача многовариантная. Варианты оценивают по производительности и себестоимости. Различают следующие структуры технологических операций: 1) однопредметную или многопредметную схему обработки (одноместная и многоместная); 2) одноинструментальную или многоинструментальную схему обработки; 3) последовательную или параллельную схему работы инструмента; 4) комбинированную схему обработки (параллельно-последователь-ная, параллельная многоинструментальная, последовательная одно или многоинструментальная, параллельно-последовательная многоинструмен-тальная). Расчет толщины слоя материала, наносимого на восстанавливаемые поверхности деталей, и межоперационных (промежуточных) размеров на обработку. При восстановлении деталей на их поверхности требуется нанести определенный слой материала. Толщину наносимого слоя hсл определяют с учетом размеров, поступающих на восстановление деталей, и припуска на последующую механическую обработку. Толщину hсл определяют как разность между номинальным размером новой hсл и восстановленной детали Ни с учетом припуска на последующую обработку Zпp [25]:

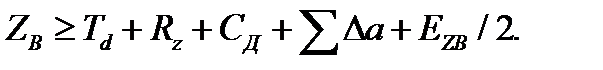

hсл = (Hн – Hи) + Zпp. (6) Образующийся в процессе восстановления припуск - это слой материала, необходимый для выполнения всей совокупности технологических переходов при восстановлении данного элемента детали. Различают припуски для внешних и внутренних поверхностей восстанавливаемых деталей. В процессе восстановления может быть симметричное и асимметричное расположение припуска. Погрешности геометрической формы (огранка, нецилиндричность, выпуклость, вогнутость и т. п.) и волнистость должны укладываться в поле допуска на размер восстанавливаемой поверхности детали, который учитывается при установлении припуска на обработку. Пространственные отклонения (изогнутость или смещение осей, не параллельность, неперпендикулярность поверхностей или осей, отклонения относительно положения поверхностей и осей) не связаны с допуском на размер, и их следует учитывать при определении припуска отдельно в тех случаях, когда такие погрешности могут иметь место. Увеличение припуска, компенсирующее все пространственные отклонения, обозначим через Одним из факторов, влияющих на определение припусков, является толщина дефектного слоя Сд. Она зависит от способов и режимов восстановления деталей (табл. 18). Расчетная формула для определения промежуточных припусков на механическую обработку в процессе восстановления плоских поверхностей при симметричном припуске имеет общий вид [25]:

где Тd–допуск на размер предшествующего перехода, мм; Rz - высота шероховатости поверхности после предшествующего перехода. При асимметричном припуске:

Определить толщину материала, наносимого на симметрично изношенные детали, можно по формуле

где Существующие методы восстановления при постоянных режимах обеспечивают относительно одинаковую толщину покрытия. Однако на восстановление поступают детали с разной степенью износа, поэтому толщина наносимого на изношенные поверхности слоя материала и припуски на их последующую механическую обработку будут различны (рис. 14).

Минимальные припуски при восстановлении деталей наплавкой, напылением, гальванопокрытиями и пластической деформацией приведены в табл. 19, 20 [25]. При восстановлении цилиндрической поверхности детали под ремонтный размер величину минимального припуска можно определить по формуле [25; 18, т. 1]:

где Таблица 18 Толщина дефектного слоя, возникающего при восстановлении различными способами [25]

Рис. 14. Схема определения толщины слоя материала, наносимого при восстановлении детали с различной величиной износа поверхностей: Нн–номинальный размер новой детали; Нв1, Нв2, Нв3–размер изношенных поверхностей детали Таблица 19

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 439; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.86.138 (0.006 с.) |

Кроме этого, необходимо учитывать погрешность установки восстанавливаемой детали при выполняемом переходе EZB.

Кроме этого, необходимо учитывать погрешность установки восстанавливаемой детали при выполняемом переходе EZB. , (7)

, (7) (8)

(8) , (9)

, (9)

(10)

(10) –глубина задиров или величина шероховатости; Т i-1 –глубина дефектного слоя (указывается только при наличии цветов побежалости на поверхности детали и может быть принята равной 0,05мм);

–глубина задиров или величина шероховатости; Т i-1 –глубина дефектного слоя (указывается только при наличии цветов побежалости на поверхности детали и может быть принята равной 0,05мм);  –пространственные отклонения (для вала это биение, для втулки разностенность); E i –погрешность установки; i –номер рассматриваемого перехода обработки.

–пространственные отклонения (для вала это биение, для втулки разностенность); E i –погрешность установки; i –номер рассматриваемого перехода обработки.