Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способ постановки дополнительных ремонтных деталей.

Способ дополнительных ремонтных деталей (ДРД) применяют для восстановления резьбовых и гладких отверстий в корпусных деталях, шеек валов и осей, зубчатых зацеплений и изношенных плоскостей. Наплавка Наплавка по сравнению с другими способами восстановления дает возмож-ность получать на поверхности деталей слой необходимой толщины и нужного химического состава, высокой твердости и износостойкости.

Наплавка под слоем флюса получила наибольшее распространение При такой наплавке в зону горения дуги подают сыпучий флюс, состоящий из отдельных мелких крупиц (зерен). Под воздействием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота. Наплавка эффективна в тех случаях, и когда нужно наплавить слой толщиной более 3 мм. Для наплавки низкоуглеродистых и низколегированных сталей используют проволоку из низкоуглеродистых (Св-08, Св-08А), Стали с большим содержанием углерода наплавляют проволокой Нп-65Г, Нп-80, Нп-ЗОХГСА. Флюсы подразделяют на плавленые, керамические и флюсы-смеси АН-348А, АН-60, ОСУ-45, АН-20, АН-28. Наплавку под флюсом применяют при восстановлении шеек коленчатых валов двигателей, шлицевых поверхностей на различных валах, полуосей и других деталей. Наплавка в среде углекислого газа. Этот способ в значительной степени отличается от других способов восстановления деталей — не нужно ни флюсов, ни электродных покрытий. Дуга между электродом и наплавляемым изделием горит в струе газа, вытесняющего воздух из плавильного пространства и защищающего расплавленный металл от воздействия кислорода и азота. При наплавке используют материалы: электродную проволоку Св-12ГС, Св-0,8ГС, Св-18ХМА, Нп-3ОХГСА; порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др. Вибродуговая наплавка — разновидность дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность. Под действием вибратора мундштук вместе с проволокой вибрирует с частотой.110 Гц и амплитудой колебания до 4 мм. Охлаждающая жидкость - 4…6 %-ный раствор кальцинированной соды в воде защищает металл от окисления.

К числу недостатков следует отнести снижение сопротивления усталости деталей после наплавки на 30... 40%. Плазменная наплавка — эффективный способ нанесения износостойких металлических покрытий или твердых сплавов на изношенные поверхности деталей при их восстановлении. В качестве источника теплоты при плазменной наплавке используют струю плазмы. Применяют низкотемпературную плазму с температурой 10000...300000С. Плазменную струю получают в специальных устройствах, которые называют плазмотронами.

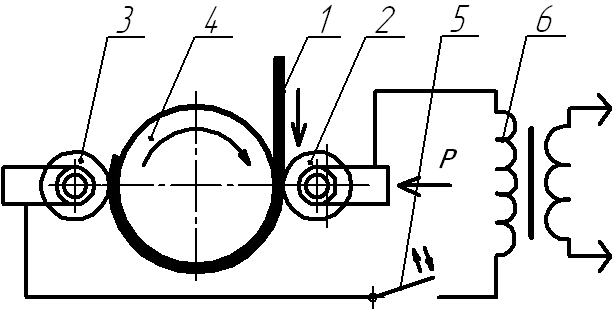

На рисунке показана схема приварки металлической ленты (проволоки) к поверхности вала. К валу 4 приваривается лента 1, которая поджимается к валу прижимными роликами 2 и 3 силой Р. Через трансформатор 6 сварочный ток периодически через прерыватель поступает в зону контакта ленты и вала. В моменты поступления тока происходит короткое замыкание между валом и лентой и происходит сварка Способ восстановления деталей контактным электроимпульсным покрытием широко применяют для восстановления посадочных мест под подшипники в корпусных деталях и валах, а также резьбовых частей валов. Для восстановления и упрочнения деталей перспективной является приварка к изношенным поверхностям порошковых твердых сплавов.

Вопросы для самоконтроля 1. Сущность метода ремонтных размеров. 2. Область применения метода постановки дополнительных деталей 3. Применение сварки и наплавки в судоремонте. 4. Область применения основных методов наплавки. Рекомендуемая литература: [1], [ 2 ], [4 ], [ 6 ], [ 8 ].

Лекция 7 ВОССТАНОВЛЕНИЕ МЕТАЛЛИЗАЦИЕЙ И

Цель лекции – Изучить основы металлизации и процесса гальванизации. Область их применения и оборудование. Ключевые слова - металлизация, напыление металла, гальванические покрытия.

Металлизация (напыление) Сущность процесса состоит в нанесении предварительно расплавленного металла в виде мелких частей на специально подготовленную поверхность детали струей сжатого газа (воздуха). Преимуществами напыления, как способа восстановления деталей, являются: высокая производительность процесса; небольшой нагрев деталей (120...180°С); высокая износостойкость покрытия; простота технологического процесса и применяемого оборудования; возможность нанесения покрытий толщиной 0,1...10 мм и более из любых металлов и сплавов. К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления его с поверхностью детали.

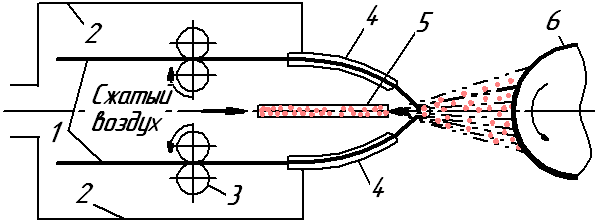

1 — электродная проволока: 2 — провода от трансформатора; 3 — ролики; 4 — направляющие; 5—сопло; 6 — деталь

паратом—металлизатором. Аппарат (рис.) действует следующим образом. С помощью протяжных роликов по направляющим наконечникам непрерывно подаются две проволоки 1, к которым подведен электрический ток. Возникающая между проволоками электрическая дуга расплавляет металл. Одновременно по воздушному соплу в зону дуги поступает сжатый газ под давлением 0,6 МПа В зависимости от источника расплавления металла различают газопламенную, дуговую, высокочастотную и плазменную металлизацию.

При ремонте оборудования с помощью металлизации восстанавливают размеры изношенных деталей оборудования уменьшают внутренние размеры

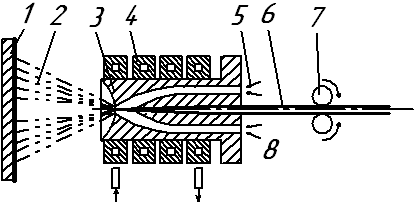

Рис. 7.2. Схема высокочастотной металлизации 1- деталь. 2- расплавленный металл. 3-концентратор тока. 4-индуктор ТВЧ охлаждаемый водой. 5,8-подача сжатого воздуха. 6- напыляемый электрод. 7-направляющие ролики.

изношенных посадочных отверстий под подшипники, втулки и другие детали; наносят на подшипники и втулки антифрикционные пoкpытия из пceвдoсплавoв, образуемых в результате одновременного распыления двух или трех разных металлов. При высокочастотной металлизации (см. рисунок) электрод 6, проходя через индуктор 4 нагревается токами высокой частоты. Сжатый воздух 5,8 сдувает расплавленный слой металла на деталь 1. Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия. К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования. Перспективным способом восстановления деталей машин является плазменное напыление металла. Основным инструментом является плазмообразующая головка (плазмотрон) с охлаждаемым корпусом и сменным соплом, через которое непрерывно поступают проволока или порошок, а также инертный газ (аргон, азот). Электрическая дуга возникает между расплавленной проволокой и соплом плазмотрона или между вольфрамовым электродом и соплом. Энергия дуги концентрируется в центре газового потока, температура которого достигает 14000…17000°С.

Газопламенное нанесение порошковых материалов. При подготовке поверхности деталей к металлизации отдельные операции выполняют в такой последовательности: · очищают детали от загрязнений, пленок, окислов, жировых пятен, влаги и продуктов коррозии; · выполняют предварительную обработку резанием поверхности для придания ей правильной геометрической формы; · получают на поверхностях деталей шероховатость, необходимую для удержания нанесенного слоя металла; · обеспечивают защиту смежных поверхностей деталей, не подлежащих металлизации. Необходимую шероховатость на поверхности деталей, подлежащих металлизации, получают следующими способами: нарезают резцом «рваную» резьбу, накаткой резьбы, пескоструйной обработкой, наваркой проволочек и т.д.

Гальванические покрытия Гальванические и химические покрытия наносят для компенсации износа поверхности детали, а также как антикоррозионные или декоративные покрытия. Покрытия получают из электролитов, в качестве которых служат водные растворы солей тех металлов, которые необходимо нанести на детали. Катодом при этом служит деталь, а анодом — металлическая пластина. При прохождении тока через электролит на катоде (детали) будет осаждаться металл, а анод будет растворяться. На стальные детали и детали, изготовленные из других материалов, покрытия разного состава и свойств получают нанесением электролитического осадка. Эти покрытия наряду с наращиванием поверхностей обеспечивают: высокую поверхностную твердость без последующей термической обработки, однородность свойств поверхностного слоя деталей, лучшую их прирабатываемость за счет пористости поверхности и малой ее шероховатости при смазке, а также возможность эксплуатации трущихся деталей при малых количествах смазочных материалов. Электролитические покрытия применяют для повышeния коррозионной стойкости деталей, улучшения их антифрикционных свойств и для декоративных целей. В судоремонте применяют чаще электролитическое хромирование и осталивание (железнение). Могут быть применены также химическое никелирование, покрытие с применением различных сплавов и твердое анодирование (только для упрочнения поверхности).

Хромирование. Хромирование используют для увеличения износостойкости, твердости, химической стойкости и прирабатываемости, обеспечения трения со смазочным материалом, восстановления размеров изношенных деталей, а также для декоративных целей. Хромирование подразделяют на коррозионно-стойкое, износоустойчивое, пористое и декоративное. Хромируют валы, плунжеры, цилиндры, поршни, мерительный инструмент и многие другие. Хромирование — широко применяют в ремонтной практике, так как по твердости хромовое покрытие превосходит другие; осадок имеет высокую износостойкость при истирании устойчив в отношении химических воздействий и влияний высоких температур. Для того чтобы получить правильную геометрическую форму, изношенные поверхности шлифуют. Затем детали обезжиривают. Поверхности, не подлежащие хромированию изолируют. Хромовое покрытие получается высокой твердости и износостойкости, которая в 2-З раза превышает износостойкость закаленной стали 45. К числу недостатков хромирования следует отнести: сравнительно низкую производительность процесса, невозможность восстановления сильно изношенных деталей, так как хромовые покрытия толщиной более 0,3...0,4 мм имеют пониженные механические свойства; относительно высокую стоимость процесса хромирования. Железнение (осталивание) При железнении слой осевшего металла (железа) на деталь можно доводить на 3…4 мм.Путем осталивания можно наращивать детали стальные, чугунные, а также из медных сплавов. Электролитическим хромированием и осталиванием восстанавливают поршневые пальцы, шейки валов, посадочные места подшипников качения и т. д. Цинкование. Покрытия применяют для защиты изделий из черных металлов (листов труб, проволоки, деталей оборудования, приборов, крепежных изделий) от коррозии. В ремонтном производстве цинковые покрытия используют для защиты от коррозии крепежных деталей. Покрытия характеризуются повышенной пластичностью, прочным сцеплением с основным металлом и могут выдержать различную механическую обработку. Электролитическое никелирование в ряде случаев может успешно заменить хромирование при ремонте. Никелевые покрытия имеют достаточно высокую износостойкость. Меднение при ремонте служит в качестве подслоя при защитно-декоративном никелировании и хромировании.

Вопросы для самоконтроля 1. Рассказать сущность дуговой и высокочастотной металлизации. 2. Описать процессы протекающие при гальванизации. 3. Перечислить преимущества и недостатки процесса хромирования. 4. Область применения железнения и цинкования.

Рекомендуемая литература: [ 1 ], [ 2 ], [ 4 ], [ 13 ], [14 ].

Лекция 8 ВОССТАНОВЛЕНИЕ МЕТОДАМИ

Цель лекции – Изучить методы пластической деформации, применяемые при ремонте, их область применения. Ключевые слова - Пластическая деформация, правка, наклеп, электромеханическая обработка,

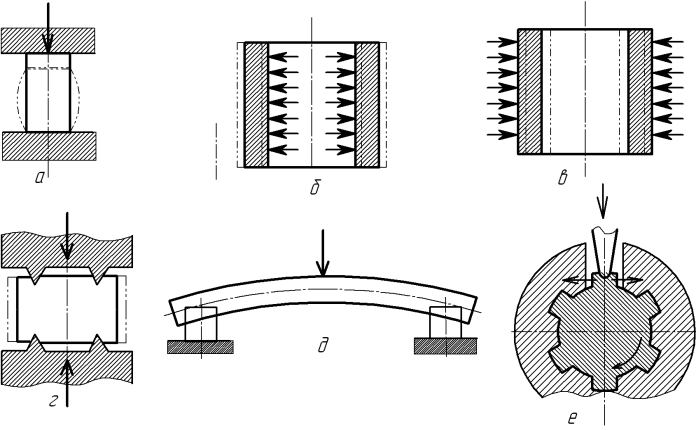

Сущность процессов заключается в перемещении металла из неответственных поверхностей на изношенные или дефектные участки рабочих поверхностей. Для облегчения пластического деформирования деталь иногда предварительно нагревают (горячая правка). При использовании метода пластического деформирования выполняют следующие основные операции. Правкой устраняют остаточные деформации типа изгиба, скручивания, коробления. Холодная правка не всегда дает устойчивые результаты, так как в металле в результате наклепа могут возникнуть внутренние напряжения, накладывающиеся на остаточные напряжения, которые сохранились в детали. Эти явления устраняются в процессе горячей правки, при которой участки, подвергаемые исправлению, нагревают до температуры 600…900оС. Детали правят с помощью прессов и домкратов. Хорошие результаты дает правка деталей (например, коленчатых валов или рессор) местным наклепом. Точность правки наклепом — 0,02 мм на 1 м длины вала. Правку деталей широко применяют на судоремонтных предприятиях. Валы правят в холодном состоянии с помощью домкрата в такой последовательности: круговой нагрев с последующим поджатием домкратом, местный нагрев с последующим отжигом. Правку ведут на токарных станках или в специальных приспособлениях. Осадкой (рис. 8.1, а) увеличивают точность диаметра деталей типа пальцев и втулок из цветных металлов за счет некоторого уменьшения их длины. Этим способом можно уменьшить длину деталей до 15 %, однако ответственные детали не уменьшают больше чем на 4…8 %.

а – осадка. б – раздача. в – обжатие. г – вдав-ливание. д – правка. е - вдавливание шлицев.

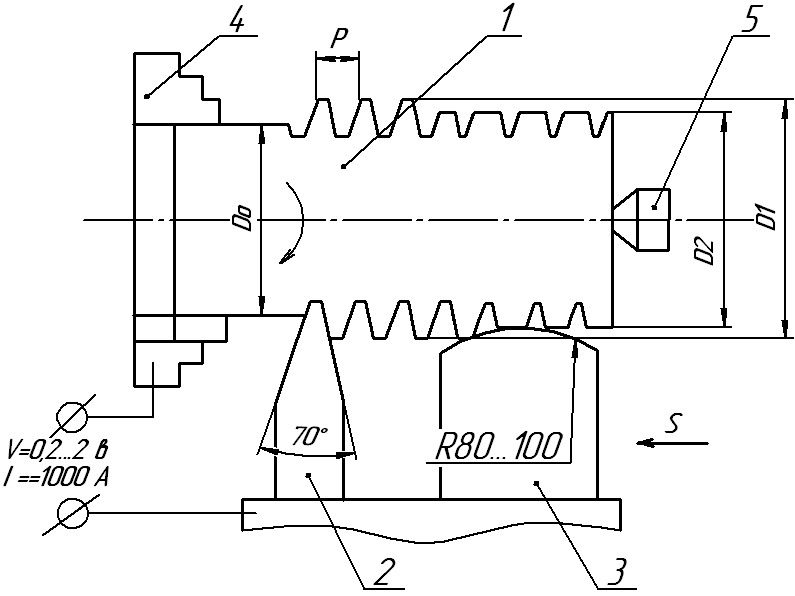

Раздачей (рис. б) увеличивают наруж-ный диаметр деталей типа пустотелых валов и втулок при незначительном изменении их длины. В отверстие детали проталкивают шарик или пуансон с большим, чем у отверстия детали, диаметром. Твердость пуансонов из стали ХВГ в пределах 63…65 HRCэ. Таким способом можно восстанавливать поршневые пальцы, втулки, пустотелые валы, оси, детали черпаковой цепи дноуглубительных снарядов. Способ обжатия (рис. в) деталей применяют главным образом для восста-новления внутреннего размера деталей типа втулок из цветных сплавов: бронзы, латуни, сплавов алюминия. Путем обжатия могут быть восстановлены изношенные втулки поршневой головки шатуна, распределительного вала, подшипники насосов и других вспомогательных механизмов. Втулку проталкивают пуансоном через установленную в подставке матрицу. Вытяжкой увеличивают длину деталей за счет местного уменьшения их поперечного сечения, например, удлиняют на небольшую величину тяги. При вытяжке направление деформации перпендикулярно направлению действия внешней силы. Вдавливанием (рис. г,е) увеличивают наружные размеры детали за счет ее деформации на ограниченном участке. Этим способом восстанавливают работоспособность шлицевых поверхностей деталей типа валов. Шлицы прокатывают по направлению их продольной оси заостренным роликом, который внедряется в металл и как бы разводит шлиц на 1,5…2,0 мм в сторону. Инструментом служат ролики диаметром 60 мм с радиусом заострения около 0,4 мм. Накатка основана на вытеснении рабочим инструментом (шариками или роликами) материала с отдельных участков изношенной поверхности детали и позволяет увеличивать диаметр накатываемых деталей на 0,3…0,4 мм. Накатке подвергают детали без термической обработки. Ее износостойкость близка к износостойкости поверхности новой детали, а усталостная прочность повышается в связи с некоторым наклепом обработанной поверхности. Лучшее качество дает косая накатка. Электромеханическая обработка (электромеханическое высаживание и выглаживание) деталей — один из способов восстановления деталей пластической деформацией, состоящий в искусственном нагреве металла электрическим током в зоне деформации. Обработка ведется на токарном станке. В зоне резания металл нагревается до 800…830°С. Такой нагрев повышает пластические свойства металла и облегчает резание. Схема электромеханической обработки приведена на рис. 2. При нагреве используют трансформатор, со вторичной обмотки которого можно получить ток 1000 А при напряжении 0,2…2 В. Процесс состоит из двух операций: высадки металла и сглаживания выступов до необходимого размера.

Металл высаживают твердосплавной пластинкой с углом в плане, равным 70°. Подача S = P должна быть в 3 раза больше контактной поверхности пластинки. Сглаживание выступов выполняют закругленной пластинкой. После обработки D2 > Do. При этом способе увеличивается твердость контактной поверхности и повышается износостойкость восстановленных сопряжений. Этот способ дает возможность обрабатывать закаленные детали и детали, наплавленные твердыми сплавами. Электромеханическое сглаживание может во многих случаях заменить шлифование.

Вопросы для самоконтроля 1. В чем сущность восстановления пластической деформацией. 2. Технология правки валов и стержней. 3. Когда применяются раздача, обжатие и вдавливание. 4. Преимущества электромеханической обработки.

Рекомендуемая литература: [ 1 ], [ 2 ], [ 13 ].

Лекция 9. ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ

Цель лекции – Изучить методы изменения физико-химических свойств поверхностей деталей термическими и химико-термическими способами. Ключевые слова - термообработка, отжиг, нормализация, закалка, отжиг, цементация. Термическая обработка

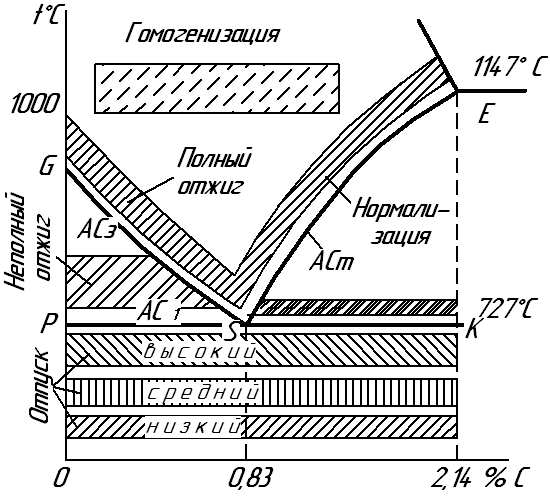

При ремонте ответственных деталей дизелей (шатунных болтов, клапанов, поршневых пальцев, шатунов, пружин и др.) широко применяют термическую обработку. Термообработка повышает износостойкость и общую прочность деталей. Термическая обработка стали. Основными видами термической обработки, изменяющими структуру и свойства стали, являются: отжиг, нормализация, закалка, отпуск и обработка холодом. Большинство структурных изменений, имеющих место при термической обработке сталей и сплавов, непосредственно связано с процессами, описываемыми диаграммой железо—цементит. Отжиг — вид термической обработки, состоящий из нагрева стали до определенной температуры в зависимости от вида отжига, выдержки и последующего, как правило, медленного охлаждения (в печи или в золе). Отжиг проводят для улучшения обрабатываемости резанием и давлением, снижения твердости, увеличения пластичности и вязкости, снятия внутренних напряжений. Отжиг является длительной операцией и может продолжаться до 10…20ч, поэтому часто вместо отжига для углеродистой стали применяют нормализацию.

Нормализацией называют процесс термической обработки, проводимый для улучшения обрабатываемости стали резанием, исправления структуры сварных швов и структуры перегретой (после горячей обработки давлением. При нормализации деталь охлаждают на воздухе. Назначение нормализации - получить мелкозернистую структуру металла, улучшить обрабатываемость резанием, снять внутренние напряжения, повысить вязкость и прочность стали. Закалка. Этот процесс заключается в нагревании стали до температуры Асз+(30…50)°С, выдержке при этих температурах и быстром охлаждении в воде или масле со скоростью больше критической. Закалка— самый распространенный вид термической обработки, Закаливают практически все детали машин и механизмов, инструмент и штампы. В результате закалки повышаются прочность, твердость, сопротивление износу (износостойкость) и предел упругости, однако при этом понижается пластичность стали. Скорость охлаждения стали, нагретой до температуры закалки, оказывает решающее влияние на результат термической обработки. Воду применяют для охлаждения углеродистых сталей, масло — для охлаждения легированных сталей, имеющих малую критическую скорость закалки. Отпуск — вид термической обработки, состоящий в нагреве закаленного стального изделия ниже критических точек. (на рис. 1 линия PSK) в интервале 150…650°С, выдержке и последующем охлаждении с любой скоростью, так как при этом виде термической обработки фазовых превращений не происходит. Цель отпуска - ослабить или полностью предотвратить появление внутренних напряжений, возникающих при закалке, уменьшить хрупкость и твердость, а также повысить вязкость закаленной стали. В зависимости от температуры нагрева различают виды отпуска: низкий, средний и высокий. При отпуске деталь охлаждают с любой скоростью. Низкий отпуск заключается в нагреве закаленной стали до 150…250°С, непродолжительной выдержке (от 30 мин до 1,5 ч) при этой температуре и последующем охлаждении деталей в машинном масле или на воздухе. Назначение операции — снизить хрупкость и внутренние напряжения в закаленной стали и повысить ее вязкость при сохранении высокой твердости и прочности. Применяют низкий отпуск для изделий, которые должны быть высоко-твердыми и износостойкими. Такой вид отпуска применяют также для режущего и измерительного инструмента (например, сверл, метчиков, плашек, калибров, скоб, шаблонов и штангенциркулей). Средний отпуск состоит в нагреве изделий до 300…500°С. В структуре обработанной при этих температурах стали содержится в основном троостит отпуска. Детали приобретают упругие свойства при сохранении высокой прочности. Применяется средний отпуск для пружин, мембран рессор, фрикционных дисков и т. п. При высоком отпуске стальные детали нагревают до 450…650°С, выдерживают при этой температуре, а затем охлаждают для получения структуры сорбита отпуска. Назначение высокого отпуска — получить металл с максимальной вязкостью при сохранении достаточно высокой прочности (коленчатые валы, шатуны и др.). Закалку вместе с последующим высоким отпуском называют улучшением стали. после этого отпуска детали приобретают повышенную ударную вязкость, пластичность, но несколько пониженную твердость поверхности. этому виду отпуска подвергают в основном все ответственные детали машин и механизмов (например, валы, оси, зубчатые колеса).

|

||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1143; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.205.5 (0.068 с.) |

Контактная приварка ленты и проволоки. Суть процесса восстановления контактной приваркой состоит в приваривании мощными импульсами тока к поверхности деталей стальной ленты, порошка или проволоки. Для уменьшения нагрева детали и улучшения закалки, привариваемого слоя в зону сварки подают охлаждающую жидкость.

Контактная приварка ленты и проволоки. Суть процесса восстановления контактной приваркой состоит в приваривании мощными импульсами тока к поверхности деталей стальной ленты, порошка или проволоки. Для уменьшения нагрева детали и улучшения закалки, привариваемого слоя в зону сварки подают охлаждающую жидкость. При ремонте оборудования наибольшее распространение получила дуговая металлизация. Процесс дуговой металлизации осуществляют специальным ап Рис.1. Схема дуговой металлизации

При ремонте оборудования наибольшее распространение получила дуговая металлизация. Процесс дуговой металлизации осуществляют специальным ап Рис.1. Схема дуговой металлизации Преимуществом электродугового напыления являются высокая производительность процесса, простота применяемого оборудования, а также небольшие эксплуатационные затраты. Недостатки электродугового напыления — повышенное окисление металла, значительное выгорание легирующих элементов и пониженная плотность покрытия.

Преимуществом электродугового напыления являются высокая производительность процесса, простота применяемого оборудования, а также небольшие эксплуатационные затраты. Недостатки электродугового напыления — повышенное окисление металла, значительное выгорание легирующих элементов и пониженная плотность покрытия. Рис.1.Схемы восстановления пластической деформацией

Рис.1.Схемы восстановления пластической деформацией

Рис.1. Участок диаграммы состояния железо-углерод для различных видов термической обработки углеродистой стали

Рис.1. Участок диаграммы состояния железо-углерод для различных видов термической обработки углеродистой стали