Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Качество поверхностей деталей. Параметры оценки шероховатости и обозначение их на чертежах.

Качество поверхнсти характеризуется физико-химическими и геометрическими свойствами поверхностного слоя детали. К физико-механическим свойствам относятся структура поверхностного слоя, твёрдость (микротвёрдость), степень и глубина наклёпа, остаточные напряжения. Геометрическими свойствами являются шероховатость и направление неровностей поверхности, погрешности формы (конусность, овальность и т.д.). Качество поверхности оказывает влияние на все эксплуатационные свойства деталей машин: износостойкость, усталостную прочность, прочность неподвижных посадок, коррозионную стойкость и т.д. Целенаправленное формирование качества поверхности при изготовлении и восстановлении изношенных деталей имеет огромное значение для обеспечения долговечности и надёжности автомобилей. Из геометрических свойств наибольшее влияние на точность механической обработки и эксплуатационные свойства деталей оказывает шероховатость поверхности. Шероховатость поверхности - совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Базвая длина - длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности и для количественного определения её параметров. (0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25мм). Шероховатость характеризует микрогеометрию поверхности. Погрешности формы (овальность, конусообразность, бочкообразность, корсетность) характеризуют макрогеометрию поверхности. Установлено 14 классов шероховатости. Классы с 6 по 14 разделяются ещё на разряды: по 3 разряда а, б, в в каждом. Первому классу соответствует максимальная шероховатость, 14 наиболее гладкая поверхность. В настоящее время шероховатость чаще оцнивают: среднее арифметическое отклонение профиля Ra, мкм - среднее арифметическое абсолютных значений отклонения профиля поверхности в пределах базовой длины. Высота неровностей профиля по 10 точкам Rz, мкм - сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины. Обозначение на чертежах. Шероховатость поверхности обозначают на чертеже для выполняемых по данному чертежу поверхностей детали, кроме поверхностей: а) шероховатость которых не обусловлена требованиями конструкции.

б) шероховатость поверхности, вид обработки которого не устанавливается конструктором. в) шероховатость поверхности, образуемой удалением слоя металла (точение, фрезерование, сверлениие, шлифование, полирование, травление и т.д.). г) поверхности, образуемые без удаления слоя металла (литьём, ковкой, штамповкой, прокатом, волочением и т.д.). Значение параметра шероховатости Ra указывают в её обозначении без символа, например 0,5; для Rz; Rz 32 Обозначение преобладающей шероховатости показывают в правом верхнем углу поля чертежа и на изображение не наносят (для всех поверхностей, на которые не нанесены шероховатости).

1 кл. Rz 320 – грубая обработка, рваная; 2кл. Rz 160 – грубая одработка; 3кл. Rz 80 – черновая токарная, сверлильная; Rz 40 – фрезерование, зенкерование отв. Rz 20 – получистовое точение; Ra 2,5 – чистовое точение, развертывание, протяжка; Ra 1,25 – шлифование; Ra 0,63 – чистовое шлифование по закаленной поверхности, хонингование; 9кл - Ra 0,32 – полирование. Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Размер припуска определяют разностью между размером, заготовки и размером детали по рабочему чертежу; припуск задается на сторону. Припуски подразделяют на общие, т. е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные (промежуточные), удаляемые при выполнении отдельных операций. Величина межоперационного припуска определяется разностью размеров, полученных на предыдущей и последующей операциях. Обозначая общий припуск на обработку z0, размер заготовки аз и размер готовой детали ад, получаем: для наружных поверхностей z0 = аз - ад; для внутренних поверхностей z0 = ад - аз. Обозначив припуск на данной операции zм, размер, полученный на предшествующей операции а, и размер, который должен быть получен на данной операции, b, определим межоперационный припуск: для наружных поверхностей zм = а - b; для внутренних поверхностей zм = b - а. Тогда общий припуск на обработку равен сумме межоперационных припусков по всем технологическим операциям – от заготовки до размеров детали по рабочему чертежу: z0 = Szм. Для наружных поверхностей значение разности размеров, получаемых на предшествующей и последующей операциях, является положительной величиной, а для внутренних – отрицательной. Различают симметричные и асимметричные припуски.

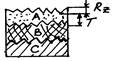

1)симметричный припуск z1 = z2. 2)асимметричный припуск z1 ¹ z2. 3)односторонний припуск (частный случай асимметричного припуска, когда одна из из противолежащих пов-тей не подвергается обработке) z2 = 0. Составные части (структура) припуска.

А – удаляемая дефектная часть поверхностного слоя; В – неудаляемая часть пов-ого слоя (наклёп и переходная зона); С – нормальная структура металла. Rz – шероховатость; T – дефектный слой пов-ти. Методы определения припусков. 1) опытно-статистический. Устанавливается по опытным данным суммарно на всю обработку, без расчёта припуска по отдельным стадиям обработки. Данные приводятся в ГОСТах, нормативах, справочниках. 2) расчётно-аналитический метод позволяет определять величину припуска с учётом всех элементов, составляющих припуск. При этом предусматривается, что при каждом технологическом переходе должны быть установлены погрешности предшествующего перехода. Rz – шероховатость; T – дефектный слой пов-ти. i – настоящая операция; i-1 – предыдущая операция; r - пространственное отклонение дет; ey – погрешность при установке. Наименьшая величина межоперационного припуска на одну противолежащую пов-ть: zmin.i = Rz.i-1 + Ti-1 + ri-1 + ey.i. Симметричный припуск по обе стороны при параллельной обработке противолежащих плоских пов-тей: 2×zmin.i = 2×[(Rz.i-1 + Ti-1)+ (ri-1 + ey.i)]. При обработке наружных и внутренних поверхностей тел вращения на диаметр: 2×zmin.i=2×[(Rz.i-1+Ti-1)+((ri-1)2+ (ey.i)2)1/2]. ((ri-1)2 + (ey.i)2)1/2 – учитывает пространственные искажения заготовки и погрешность при установке.

|

||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 860; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.40.43 (0.008 с.) |

- обозначается.

- обозначается. - необрабатываемые пов-ти.

- необрабатываемые пов-ти.