Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование технологического процесса сборки

Цель работы: изучение методов проектирования маршрута процесса сборки изделий

3.1. Теоретический раздел Сборка является одним из наиболее ответственных этапов при производстве и ремонте изделий. К исходным данным, необходимым для проектирования процесса сборки, относят: · количество изготавливаемых автомобилей или их составных частей; · сборочные чертежи узла, составных частей, спецификации деталей, входящих в узел; · технические условия на сборку и испытания изделия, технологические инструкции на подбор деталей, контроль и регулировку сопряжении и сборочных единиц; · каталоги и справочники по используемому при сборке оборудованию и технологической оснастке. При проектировании технологического процесса сборки необходимо учитывать рекомендации ГОСТ 14.301 – 95. Проектирование технологического процесса выполняют после анализа служебного назначения и технологичности конструкции изделия. На первом этапе составляется схема общей и узловой сборки. При большой программе выпуска (массовое и крупносерийное производство) технологический процесс сборки изделия разрабатывают подробно, при малой сокращенно. На последовательность сборки влияют: функциональная взаимосвязь элементов изделия, конструкция базовых элементов, условия монтажа силовых и кинематических передач, постановка легко повреждаемых элементов в конце сборки, размеры и масса присоединяемых элементов, пень взаимозаменяемости элементов изделия. Технологические схемы сборки являются основой для последующего проектирования технологических процессов сборки. Сначала составляют схему общей сборки, а затем схемы узловой сборки (рисунок 3.1).

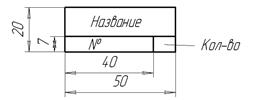

По методике профессора В.М. Кована [3] основное направление сборочного процесса в пределах сборочной операции отображают горизонтальным отрезком, левый конец которого обозначает начало, а правый - окончание сборочного процесс. Каждый элемент изделия, будь то сборочная единица, деталь или законченное изделие, условно обозначают прямоугольником, разделенным на три части. В верхней части указывают название элемента, в нижней левой - его индекс, в нижней правой количество устанавливаемых в данном месте операции элементов. К началу горизонтальной линии схемы, пристраивают прямоугольник (рис. 3.2.), обозначающий базовый элемент конструкции, с которого начинают сборку, Для отличия сборочных единиц от деталей, у первых рядом с индексом проставляют «Сб». В конце горизонтальной линии пристраивают прямоугольник, обозначающий объект сборки – сборочную единицу. Над горизонтальной линией вертикально располагают прямоугольники, обозначающие детали, поступающие на данную операцию поштучно, без какого-либо предварительного соединения. Под горизонтальной линией располагают прямоугольники, обозначающие сборочные единицы. Сборочные единицы, соб-

ранные на предыдущих участках, и комплектующие изделия - сборочные единицы, поступающие на данный завод с других, специализированных заводов, например, шарикоподшипники, электродвигатели, насосы, приборы показываются без расшифровки процесса сборки. Технологическую схему сборки снабжают дополнительными надписями, которые указывают содержание работ, трудно определяемых по схеме (совместно сверлить и развернуть, регулировать зазор, смазать, сварить, запрессовать и т.д.). Эти указания записывают либо на полках выносных линий, идущих от точек пересечения линий связи на схеме, либо под схемой в виде пронумерованного текста согласно порядковым номерам операций (1, 2, 3 и т.д.), которые помещают в кружках в местах пересечения линий связи. Контрольным операциям присваивают номера, начиная с первого с индексом К (например, К1). На схемах сборки следует указывать только контрольные операции, предусмотренные ТУ и инструкциями. В них указывают: содержание, последовательность выполнения, допустимые отклонения контролируемого параметра и другие требования. Зная исходные данные, установленные методы сборки и принятый тип производства, выбирают организационную форму сборочного процесса (сборка на стендах, подвижная сборка, поточная сборка, автоматическая сборка). По принятым схемам сборки выявляют технологические и вспомогательные сборочные операции. Содержание операций устанавливают так, чтобы на каждом рабочем месте выполнялась однородная по своему характеру и технологически законченная работа, что способствует лучшей специализации рабочих и повышению производительности их труда. При массовом производстве длительность операций должна быть равна или кратна такту выпуска изделий. Разработанный технологический процесс оформляют в виде маршрутной карты (ГОСТ 3.1105-84, форма 13 и 13а), в которой приводится описание технологического процесса по всем операциям в технологической последовательности с указанием данных по оборудованию, оснастке, материальным и трудовым затратам.

При наличии сложных сборочных единиц в изделии рекомендуется составлять укрупненные схемы сборки. В данном случае на том же листе приводятся развернутые схемы сборки сборочных единиц.

3.2. Ход работы Так как тип производства - серийное, в качестве организационной формы сборки выбираем неподвижную сборку на стендах. Сборка рулевого механизма ведётся согласно схеме сборки, представленной в приложении В. Базовой деталью является корпус рулевого механизма, подузлами является вал…. Последовательность сборки рулевого механизма

Для сборки необходимо сделать следующее: - смазать тонким слоем смазки рабочие поверхности деталей рулевого механизма; - запрессовать до упора в картер рулевого механизма обойму подшипника винта и установить уплотнительные кольца; - запрессовать в верхнюю крышку обойму подшипника винта, сальник и установить уплотнительное кольцо; - проверить щупом качество запрессовки обойм подшипников; - установить винт с гайкой и с подшипниками в картер; - установить и закрепить болтами верхнюю крышку рулевого механизма, отрегулировав затяжку подшипников винта. Болты верхней крышки должны быть затянуты моментом 24—36 Н·м (2,4—3,6 кгс·м); - установить в картер вал-сектор, при этом в среднюю впадину вала-сектора должен попасть средний зуб гайки; - установить подсобранные подшипники (см. «Регулировка подшипников винта рулевого механизма»); - отрегулировать зацепление вала-сектора с гайкой (см. «Регулировка зацепления пары гайка—сектор рулевого механизма); - произвести подсборку в последовательности, обратной разборке; - установить рулевой механизм на автомобиль. Болты крепления кронштейна к рулевому механизму должны быть затянуты моментом 44—62 Н·м (4,4—6,2 кгс·м), гайки крепления кронштейна к лонжерону — моментом 28—36 Н·м (2,8—3,6 кгс·м); - установить вилку карданного вала на вал рулевого механизма, забить клин в вилку и затянуть его гайкой моментом 18—25 Н·м (1,8—2,5 кгс·м). Плоскую и пружинную шайбы устанавливать под гайку со стороны обработанной поверхности на вилке, зашплинтовать клин; - установить сошку на вал-сектор рулевого механизма и закрепить ее гайкой, момент затяжки 105—140 Н·м (10,5—14 кгс·м). Для разборки необходимо сделать следующее: - слить масло из картера руля через заливную пробку 4 (см. рис. 7.2); - зажать рулевой механизм в тисках за прилив под крепежное отверстие картера и тщ3ательно очистить от грязи все поверхности; - вынуть две пробки из картера; - снять крышки 17, 19 и губчатый уплотнитель 16 с вала-сектора; - выпрямить бородком лунки на подшипниках 15 вала-сектора; - снять съемником поочередно подшипники 15 вала-сектора без ударов и перекосов, исключив рассыпание роликов.

Предупреждение Перестановка подшипников на другой конец вала или перемешивание роликов одного подшипника с роликами другого подшипника недопустимы. - снять вал-сектор 3 и уплотнительные кольца 13;

Рисунок 3.1 - Рулевой механизм ГАЗ-2752 В — ребро на верхней крышке; С — риска на торце винта; 1 — картер; 2 — винт с шариковой гайкой; 3 — вал-сектор; 4 — пробка заливного отверстия; 5 — регулировочные прокладки; 6 — гайка; 7 — шплинт; 8 — вилка; 9 — крышка; 10 — клин; 11 — уплотнитель рулевого вала; 12 — карданный вал; 13 — уплотнительное кольцо; 14 — стопорное кольцо; 15 — наружное кольцо подшипника вала-сектора; 16 — уплотнитель вала-сектора; 17 — крышка; 18 — сошка; 19 — боковая крышка; 20 — пробка

- отвернуть болты крепления верхней крышки картера и снять верхнюю крышку вместе с прокладками; - выпрессовать из верхней крышки сальник, обойму подшипника, сняв предварительно уплотнительное кольцо и прокладки 5; - снять винт 2 в сборе с гайкой; - выпрессовать оставшуюся наружную обойму подшипников винта. Примечание Выпрессовку наружных обойм подшипника винта из картера и верхней крышки без надобности не производить. Вывод: В ходе работы разработали технологический процесс сборки рулевого механизма.

ПРАКТИЧЕСКАЯ РАБОТА №4

|

|||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 792; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.41.214 (0.009 с.) |