Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пз № 7. Тема. Організація раціональної експлуатації та обслуговування ремонту машин. ⇐ ПредыдущаяСтр 5 из 5

Основні положення планово-попереджувальної системи технічного обслуговування машин. Види технічного обслуговування та ремонту, їх зміст. Структура ремонтного циклу та визначення міжремонтних періодів. Категорії ремонтної складності машин та її означення. Організація ремонтної служби на підприємствах. Загальні основи розрахунку численності ремонтних служб та планування робіт по технічному обслуговуванню та ремонту машин. Методи востановлення деталей машин.

Інформаційні матеріали. Організація раціональної експлуатації, обслуговування і ремонту машин У всіх галузях промисловості діє в тому або в іншому вигляді» система плановопопереджувальніх ремонтів»(ППР).сутність полягає в тому, що через певний час(число обробленого годинника) роботи машини проводять профілактичні огляди і різні види планових ремонтів цієї машини. Основним завданням системи ППР є подовження міжремонтного терміну служби устаткування, зниження витрат на ремонт і підвищення якості ремонту. У різних галузях промисловості діє один з чотирьох різновидів ППР: метод після огля-дових ремонтів; метод періодичних ремонтів; метод попереджувальних ремонтів і метод обслуговування ремонту по технічному стану устаткування. Загалом у всіх галузях системи ППР включає сукупність організаційних і технічних заходів попереджувального характеру по технічному обслуговуванню (ТО) і ремонту (Р) зношених деталей і вузлів, що проводяться по складеному плану для забезпечення працездатності машин в перебігу всього терміну служби. Система ПНР передбачає проведення профілактичних оглядів і планових ремонтів(поточних, середніх, капітальних) кожного агрегату після того, як він відпрацював певну кількість годинника. Чергування і періодичність оглядів і планових ремонтів устаткування визначає його призначенням і умови експлуатації. Планово і непланове технічне обслуговування включає: помісячне обслуговування машин і періодично слюсарем ремонтником (прибирання, мастила, чищення, усунення дрібних несправностей і регулювання механізмів під час проривів в роботі). Плановий огляд по графіку між плановими ремонтами(робочий і слюсар); заміна змащувальних матеріалів і робочих рідин гідросистем;

Профілактичне регулювання механізмів обтягування кріплення і заміна швидкозношуваних деталей, огляд устаткування слюсарем ремонтником, з метою виявлення об'єму робіт чергового ремонту; заміна деталей, що випадково відмовили, і агрегатів. Система ППР(по ГОСТ 18322-78) передбачає наступні види ремонтів: поточний ремонт(малий ремонт) ТР(М); середній(С) і капітальний ремонт (К). Поточний ремонт полягає у відновлюванні роботоздатностіі і регулювання устаткування на період до встановленого нормативами чергового планового ремонту. ТР(М) проводиться силами обслуговуючого і ремонтними службами на місці установки устаткування. Середній ремонт(С) - ремонт виконуваний для відновлення ресурсу машин із заміною або відновленням складових частин обмеженої номенклатури і контролем технічного стану складових частин виконаних в об'ємі передбаченому нормативно-технічною документацією. Капітальний ремонт(К) -ремонт, що виконується для відновлення справності і повного або близько до повного відновлення ресурсу машини. При капітальному ремонті, проводиться повна розробка машини і всіх його вузлів, ремонт базових і інших вузлів і деталей, збірка, регулювання і випробування машини на холосто-му ході і під навантаженням. При капітальному ремонті відновлюються потужність і продуктивність устаткування. Капітальний ремонт виконується в ремонтно-механічних цехах. Ремонтний цикл - час роботи устаткування в годинах від початку експлуатації до першого капітального ремонту або між двома черговими капітальними ремонтами. Тривалість ремонтного циклу залежить від типу устаткування, виду виробництва(у машинобудуванні) зміни, умов експлуатації. Структуру ремонт- ного циклу визначає ТО,ТР(М) і С. Міжремонтний період - час роботи устаткування в годинах між двом плано- вими ремонтами, що виконуються послідовно. У міжремонтний період входять цикли технічного обслуговування(ТО;О), що повторюються. Ступінь точності ремонтованого устаткування оцінюється одиницями ремонтоскладності. За одиницю ремонтоскладності береться ремонтоскладність деякої машини (верстата).Трудоемність капітального ремонту механічної частини, яка відповідає за об'ємом і якості вимогам технічних умов на ремонт в стабільних організаційно-технічних умовах середнього ремонтного цеху підприємства об'єм ремонтних робіт(при капітальному ремонті);оцінюється число одиниць ремонтоскладності.

На всі види робіт(верстатні, слюсарні і ін.) для планових ремонтів і технічного обслуговування встановлені норми трудомісткості(вони в різних галузях можуть бути різними). Контроль прихованих дефектів і відновлення деталей машин. Контроль прихованих дефектів деталях машин заснований на використанні наступних методів: капілярний, капілярно-люмінесцетний, магнітної дефектоскопії, рентгеноскопічний і ультразвуковий. Питання для самопереірки 1. Назвіть основні різновиди ППР. 2. Структура систем ППР. 3. Планове та непланове технічне обслуговування. 4. Які види ремонтів включає системаППР та їх зміст? 5. Дайте означення ремонтному циклу та міжремонтному періоду. 6. Чим визначається степінь складності ремонтуємого обладнання. Індивідуальне завдання. Для механізму (за отриманим варіантом) розробити графік його технічного обслуговування та ремонту.

ПЗ № 8. Тема. Методи, процеси та організація відновлення деталей.

Інформаційні матеріали. Способи відновлення деталей. Спосіб ремонтних розмірів - полягає в тому, що зношену деталь обробляють до певного наперед встановленого розміру, званого ремонтним. Для валів ремонтні розміри будуть менше номінальних розмірів нової деталі для отворів більше. Знаючи гранично допустимий розмір, до якого можна обробляти деталь під ремонтний розмір, а також приймаючи ремонтні інтервали рівними між собою, визначають кількість ремонтних розмірів. Відновлення деталей зваркою і наплавленням. Деталі із сталі зварюються в основному, електродуговою зваркою, металевими електродами. Чавунні деталі зварюються двома способами: електро- і газовою зваркою. Розрізняють холодну та гарячу зварку. Наплавлення застосовується для нарощування металу на деталь за рахунок розплавлення присадного матеріалу газовою зваркою або електрозварю- ванням. У ремонтній справі застосовуються наплавлення: стелітом; сормайтом; зерноподібними сплавами; вібродугова. Широко застосовується в ремонтній справі металізація - процес нанесення розплавленого металу на поверхню деталі шляхом напилення. Металізація циліндрових деталей може проводиться на токарному верстаті. Відновлення деталі методом гальванічного покриття - процес нанесення металу на поверхню деталі електролітичним способом. Відновлення і підвищення зносостійкості деталей борюванням насичення розплавленним бором. При ремонтуванні деталей машин(не дуже відповідальних) замість зварювання та паяння застосовують склеювання. Електромеханічне відновлення та зміцнення деиалей - поєднання термічного та силового впливу феромагнітними порошками в магнітному полі. Відновлення зношених поверхонь пластмасами-поверхні деталей заливаються, напилюються акрилопласмасами,капроном та іншими пластмасами. Знос корпусних деталей із алюмінієвих сплавів відновлюють: опресовкою, наплавкой,напилюванням, нанесенням епоксидної смоли, заливанням в форму, запресовкою металевих втулок, наплавкою латуні.

Застосування того чи іншого методу відновлення деталей диктуються: технічними вимогами до деталей, умовами виробництва, наявністю обладнання, терміном ремонту та економічною цілісністю.

Література [3;4;5;8;9;10;11;13;14;17]

Контрольні питання. 1. Назвіть основні методі знаходження дефектів в деталях машин. 2. Охарактеризуйте спосіб ремонтних розмірів. 3. Як визначити ремонтні розміри та їх кількість ? 4. Опишіть відновлення деталей зварюванням та наплавленням. 5. Опишіть метод металізації. 6. Опишіть методі гальванічного покриття. 7. Опишіть методи відслоювання. 8.Опишіть методи відновлення деталей за допомогою пластмаси.

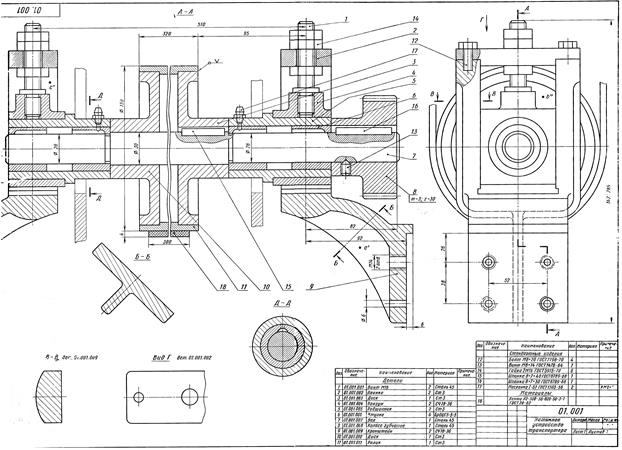

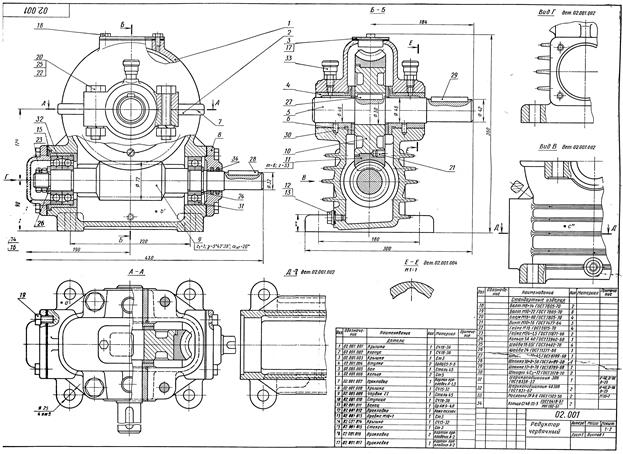

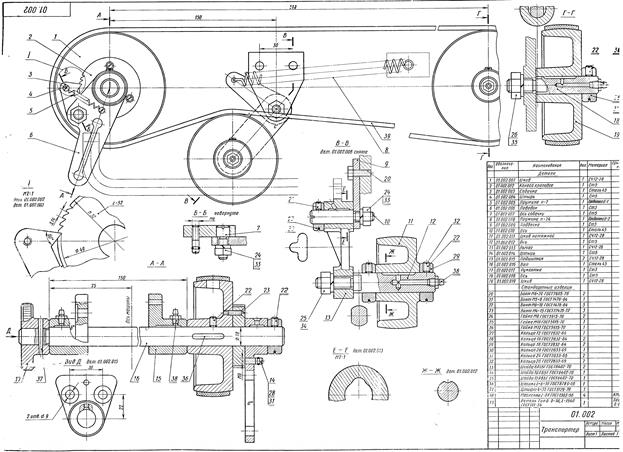

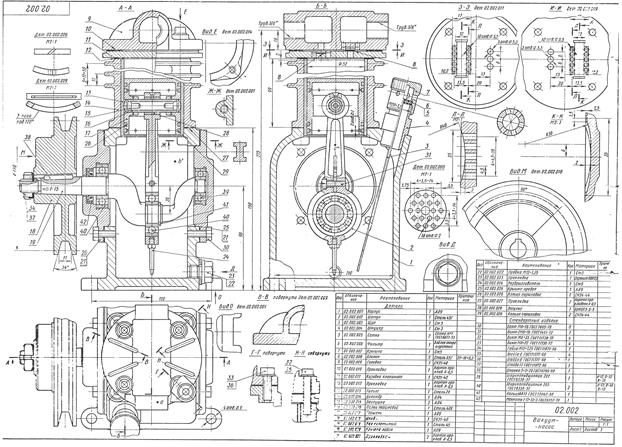

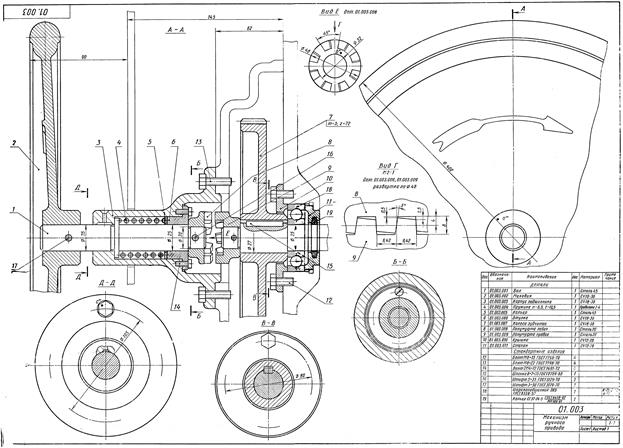

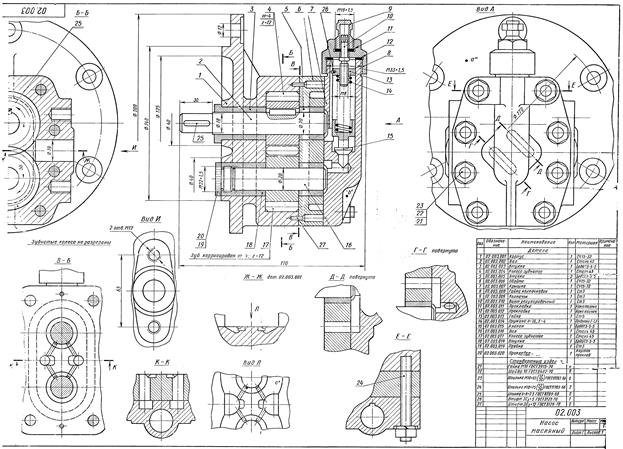

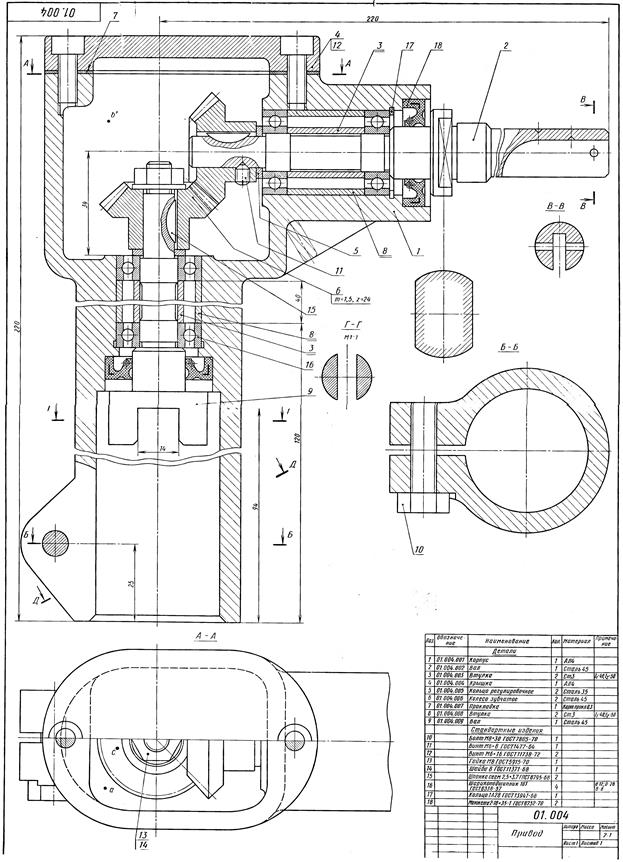

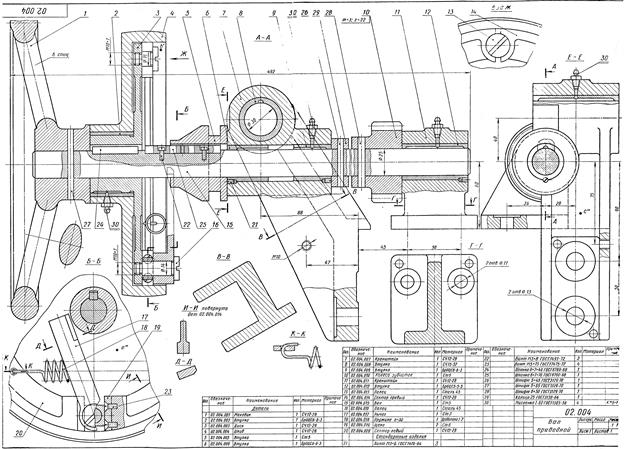

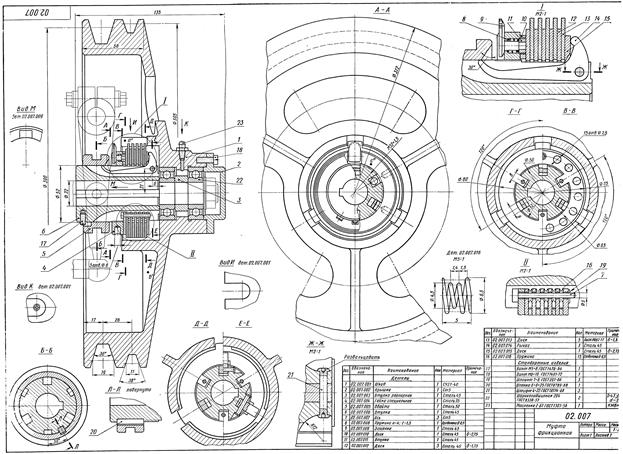

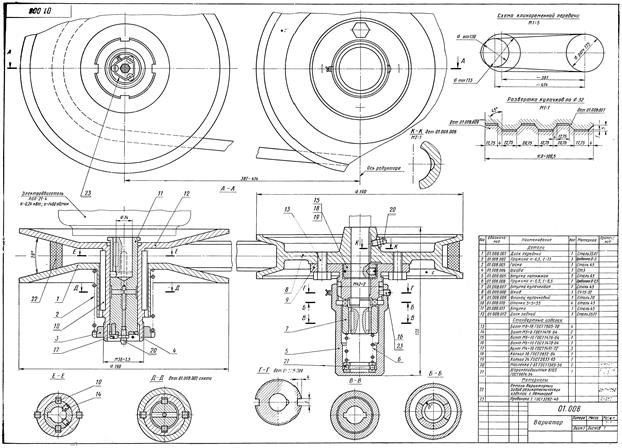

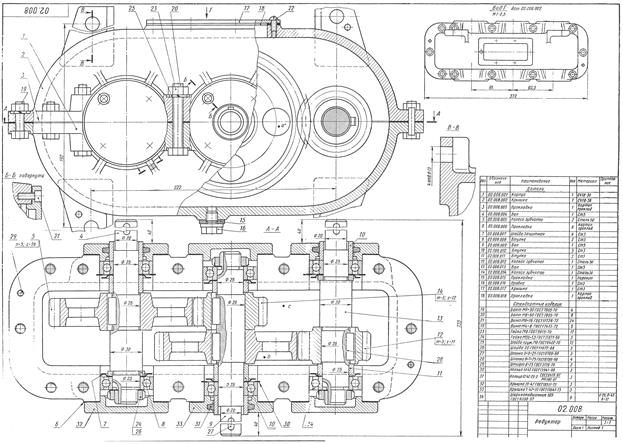

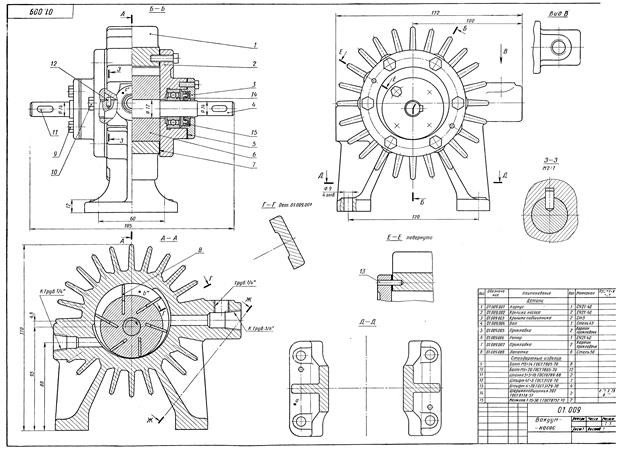

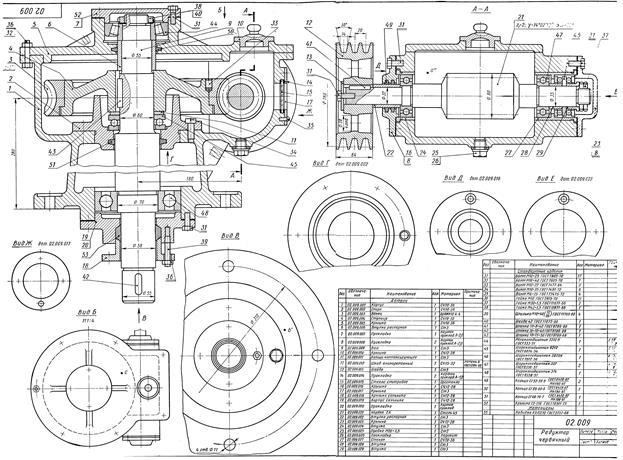

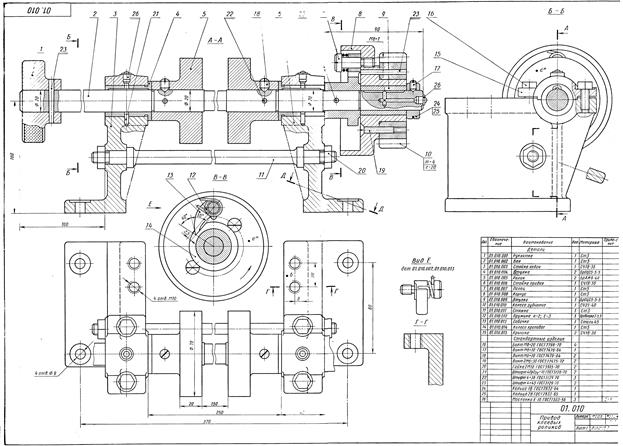

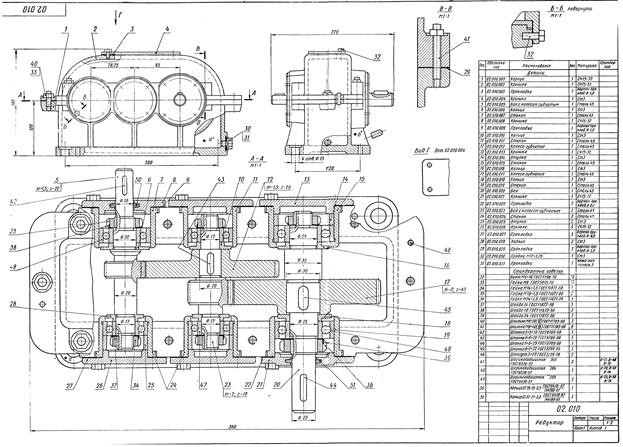

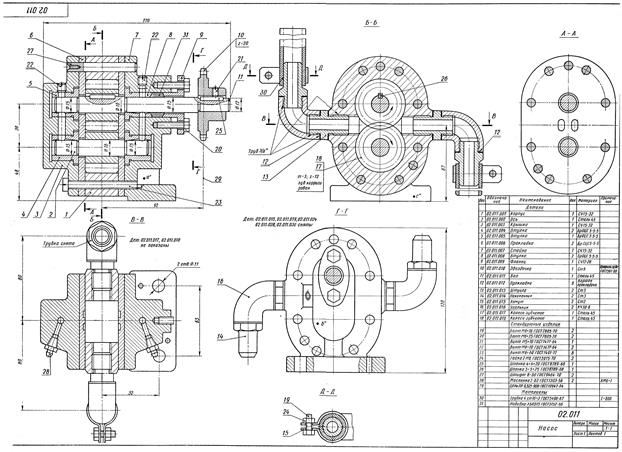

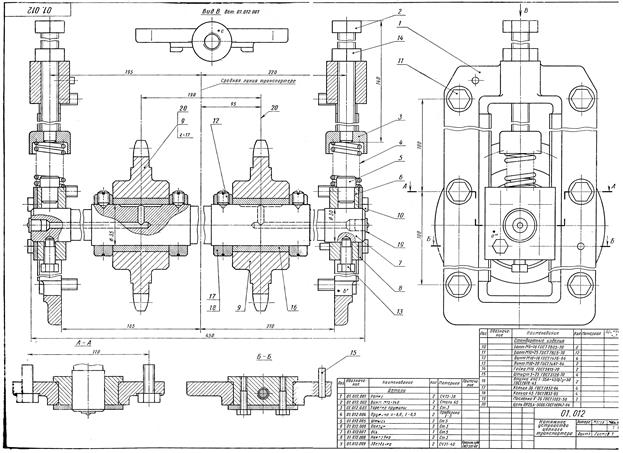

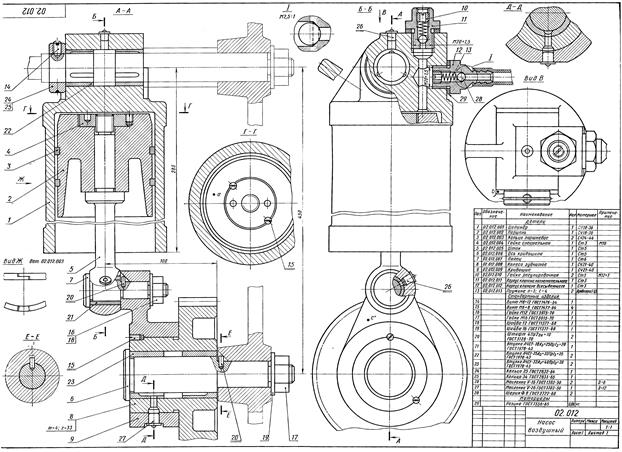

Індивідуальне завдання. Для механізму (за отриманим варіантом) запропонувати методи відновлення пошкоджених деталей механізму.

Додатки: 1.Варіанти завдань до виконання ПР;

2.Методичні матеріали: 2.1.Конспекти лекцій. (електронний підручник); 2.2. Довідник по процессам спрацювання та типовим пошкодженням ДМ (електронний підручник); 2.3.Робоча програма дисципліни. 2.4. МВ до курсу «Експлуатація та обслуговування промислового обладнання».

Література: 1. Металоріжучі верстати.Під ред.В.Е Пуша М.Машинобудування 1986 р. 2. Черпаков Б.И. Експлуатація автоматичних ліній. –М Машинобудування 1979 р.-248 с. 3. Гельберг Б.Т., Пекелин Г.Д. Ремонт промислового гобладнання; Підручник –К.Техніка 1992 р-349с. 4. Точність, надійність та продуктивність металоріжучих верстатів- К.Техніка 1990-222с. 5. Пуш. Металоріжучі верстати. М. Машинобудування,1976 р. 6. Пронніков А.С. Надійність машин. М. Машинобудування 1978-590 с. 7. Решетов Д.Н,Портман В.Т Точність металоріжучих верстатів М. Машинобудування1986р-336с 8. Марутов В.А.Експлуатація та ремонт гідроприводів гірничих машин. М.Недра,1975р. 9. Шиповський И.А. Експлуатація та ремонт обладнання шахтюМ.Недра,1975р. 10. Свешніков В.К.,Усов А.А верстатні гідроприводи.Довідник М.Машинбудування,1988 11. Марутов В.А.Експлуатація та ремонт пневмоприводів гірничих машин 1979р. 12. Решетов Д.Н Деталі машин М. Машинобудування. 1974 13. Міхлін В.М.Прогнозування технічного стану машин. К. Колос, 1976 р. 14. Технічне обслуговування, ремонт та збереження автотранспортних засобів.Книга1.теоретичні основи.Технологія.К.Вища школа,1991р. 15. Новіков М.П. Основи технології зборки машин та механізмів.М. Машинобудування,1980.

16. Пікус М.Ю. Довідник слюсаря по ремонту металоріжучих верстатів.Мінск,1987. 17. Едина система планово- попереджувального ремонту та гобслуговування промислового обладнання машинобудівних підприємств.М.Машинобудування,1967. 18. Довідник технолога-машинобудівника.том2 М.Машинобудування,1985. 19. Решетов Д.Н. Детали машин. Ученик для вузов. М.: Машиностроение, 1974. 20. Проников А.С. Надежность машин. М.: Машиностроение, 1978.

|

||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 632; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.82.79 (0.025 с.) |