Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологичность конструкции по точности поверхности

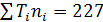

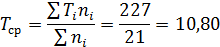

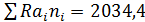

Таблица 2 – Определение коэффициента точности, kтч

Среднее значение квалитетов точности обработки Тср:

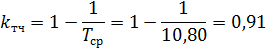

Коэффициент точности kтч:

По коэффициенту точности деталь технологична, так как kтч > 0,9.

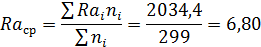

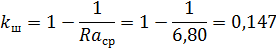

Технологичность конструкции по шероховатости поверхности Таблица 3 – Определение коэффициента шероховатости, kш

Средняя шероховатость обработанных поверхностей, Raср:

Коэффициент шероховатости kш:

По коэффициенту шероховатости деталь технологична, так как kш < 0,25. Исходя из условий работы и служебного назначения детали, изменение требований шероховатости не допустимо. Согласно результатам количественной оценки детали «Кольцо рабочее нулевой ступени КВД» можно сделать вывод, что деталь достаточно технологична.

Определение типа производства и назначение размера производственной партии запуска деталей Таблица 4 – Исходные данные для определения типа производства

Годовая программа N:

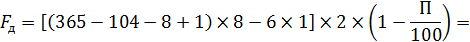

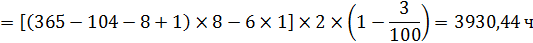

Действительный годовой фонд времени работы оборудования Fд:

где календарных дней – 365; выходных дней – 104; праздничных дней – 8; предпраздничных дней, сокращённых на 1 ч – 6; рабочих суббот – 1; число смен работы оборудования – 2; продолжительность рабочего дня – 8 ч; потери времени на проведение ремонтов, обслуживания, настройки и подналадки оборудования (в процентах) П [1, табл. 2.1]. Таблица 5 – Данные по исходному ТП

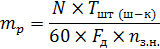

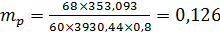

Количество станков рассчитывается по формуле [1, стр. 20]:

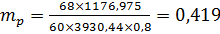

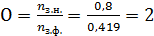

где nз.н. – нормативный коэффициент загрузки оборудования (nз.н = 0,8 для серийного производства) [5, стр. 20]; Для операции 070: Для операции 0160: Для остальных операций расчёт mp идентичен. Величину фактического коэффициента загрузки рабочего места определяем по формуле [1, стр. 20]:

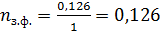

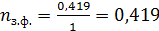

где Р – принятое число рабочих мест. Для операции 070: Для операции 0160: Для остальных операций расчёт nз.ф. идентичен. Данные сведём в таблицу 5. Количество операций, выполняемых на рабочем месте, определяем по формуле [1, стр. 21]:

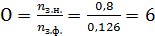

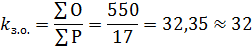

Для операции 070: Для операции 0160: Для остальных операций расчёт О идентичен. Коэффициент закрепления kз.о.:

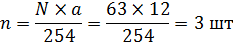

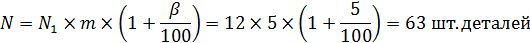

По исходному технологическому процессу тип производства изготовления детали – мелкосерийный (по ГОСТ 3.1121-84 Расчёт количества деталей в партии Определим количество деталей в партии:

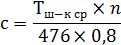

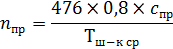

где a – периодичность запуска изделий (= 12 дней). Размер партии должен быть скорректирован с учётом удобства планирования и организации производства. Для этого рассчитаем количество смен на обработку всей партии деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

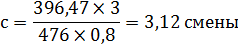

где Тш-к ср – среднее штучно-калькуляционное время по основным операциям; 476 – действительный фонд времени работы оборудования в смену, мин; 0,8 – нормативный коэффициент загрузки станков в серийном производстве.

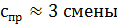

Затем расчётное количество смен округляем до принятого целого числа спр:

После этого определяем число деталей в партии, необходимых для загрузки оборудования в основной операции в течение целого числа смен:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 153; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.12.222 (0.012 с.) |

,

,

,

,

для серийного производства).

для серийного производства).