Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение объема ремонтных работСтр 1 из 8Следующая ⇒

Введение От технического состояния технологического оборудования в условиях современного деревообрабатывающего производства во многом зависят наиболее высокие технологические показатели и производительность оборудования и машин. В условиях современного поточно-механизированного и автоматизированного производства, чем сложнее оборудование, тем острее встаёт проблема проведения качественного ремонта в малые сроки, т.к. остановка одного из звеньев в технологической цепи оборудования приводит к простоям, либо к снижению эффективности использования всего комплекса. Служба ремонта технологического оборудования предприятия — это комплекс подразделений, занимающихся надзором за эксплуатацией и ремонтом технологического оборудования. Основными задачами этой службы являются: обеспечение нормального технического состояния технологического оборудования и его бесперебойной работы; сокращение простоев оборудования в ремонте и потерь в производстве, связанных с выполнением ремонтных работ; снижение расходов на ремонт. Решение этих задач в большой степени зависит от организации службы ремонта технологического оборудования или соответствующих подразделений объединенной службы ремонта. Уровень производительности труда и точности выпускаемой продукции в значительной степени зависит от состояния механизмов, эксплуатируемых на предприятии. Постоянное работоспособное состояние оборудования можно обеспечить, если вести систематическое наблюдение за ним и своевременно его ремонтировать. Ремонт оборудования должен не только восстанавливать их производительность и первоначальную точность, но и обеспечивать длительную бесперебойную работу. Поэтому необходимо совершенствовать ремонтное производство, обеспечивая надежную работу оборудования во всех отраслях народного хозяйства. Определение границ экономической целесообразности ремонта, а на этой основе оптимальных сроков службы оборудования и путей наиболее рациональной организации ремонтных работ приобретают все большее значение. Общий раздел Открытое Акционерное общество и «Рогачевский молочно-консервный комбинат» (ОАО «Рогачевский МКК») учреждено Гомельским областным комитетом и членами трудового коллектива арендного предприятия, на основании решения Гомельского областного комитета от 19 марта 1998 года путем преобразования арендного предприятия «Рогачевский МКК» в соответствии с законодательством об акционерных обществах, о разгосударствлении и приватизации государственной собственности в Республике Беларусь.Общество является юридическим лицом, имеет самостоятельный баланс, печать, штампы, бланки со своими реквизитами, товарный знак, расчетный и иные счета в банках. ОАО «Рогачевский МКК» относится к числу наиболее крупных и известных в республике производителей молочных продуктов. Имущество комбината находится в коммунальной собственности.

Органом управления является - управление продовольственных ресурсов и перерабатывающей промышленности Гомельского облисполкома. Производственные мощности комбината ведены в эксплуатацию в октябре 1938 года. Обоснования темы проекта Капитальный ремонт — существенный ремонт основных фондов, наибольший по объему вид планового ремонта, при котором производится разборка агрегата, замена всех изношенных деталей и узлов, повторяемый не менее чем через год. После капитального ремонта технические параметры машины должны приблизиться к первоначальным. Капитальный ремонт – это ремонт, который осуществляется с целью восстановления, исправления состояния оборудования и полного или близкого к полному восстановлению его ресурса, с заменой любых частей, комплектующий с последующей их регулировкой, для достижения первоначальных свойств оборудования. При капитальном ремонте производятся следующие работы: 1.Полная разборка машины; 2.Очистка и промывка деталей, их разборку с выявлением дефектов, назначение деталей и уточнением предварительно составив дефектную ведомость; 3.Строгание или фрезерование рабочей поверхности стола, направляющей линейки, а так же термообработка и шлифование; 4.Ремонт гидро и пневмо системы и системы смазки оборудования; 5.Ремонт устройств тех.безопасности; 6.Востановение деталей в соответствии с дефектной ведомостью и комплектация всех деталей перед сборкой;

7.Проверка правильного взаимодействия узлов оборудования; 8.Шпатлевка и окраска всех внутренних и наружных необработанных поверхностей машины; 9.Обкатка на холостом ходу оборудование, проверка на шум и нагрев; 10.Проверка состояния фундамента, его ремонт, проверка установки станка на фундамент; 11.Проверка геометрической точности и жесткости, по техническим условиям, на новую машину; 12 Проверка технической точности, проверка станка под нагрузкой и сдача его в эксплуатацию. Целесообразнее выполнить капитальный ремонт, чем демонтаж и покупку нового оборудования, так как для капитального ремонта необходимо меньше средств. Технологический раздел

Определение объема ремонтных работ

Дляопределение объема ремонтных работ необходимо составить сводную ведомость технологического оборудования по форме таблицы 2.1. Таблица 2.1 – Сводная ведомость технологического оборудования

Примечание: Суммарный итог выполняется по графам: 3,7,8. Суммарный итог с увеличением на % выполняется по графам:7,8.

Определение трудоемкости ремонта

Для определения структуры и продолжительности ремонтного цикла необходимо использовать таблицу 2.2. Таблица 2.2 – Продолжительность и структура ремонтного цикла по группам оборудования

Для определения объема ремонтных работ по группам оборудования, необходимо разбить все оборудование на укрупненные группы. Данные и результаты расчетов приводятся в таблице 2.3.

Таблица 2.3 – Объем ремонтных работ по группам оборудования в ремонтных единицах

Продолжение таблицы 2.3

Расчёт и подбор штата РММ На основании расчетов численности ремонтного персонала и персонала бригады технадзора подбираем предварительно штат рабочих РММ (РМЦ). Таблица 2.14 – Штатная ведомость рабочих РММ (РМЦ)

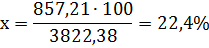

Штат рабочих таблицы 2.14 принят предварительно: для упрощения расчетов ремонтная бригада не разбита на бригады по текущему ремонту и по капитальному ремонту, станочные работы по технадзору. Для этого производим следующие расчеты. По данным таблицы 2.7 определяем процентное соотношение годового объема слесарных работ на текущий и капитальный ремонт. Полный объем слесарных работ:

Годовой объем работ по капитальному ремонту

Тогда % на капитальный ремонт составит, х:

Процент затрат на текущий ремонт, z:

С учетом прогрессивного метода многостаночного обслуживания и совмещения профессий уточняем принятый объем станочных работ по всем видам ремонта и технадзора. Для этого по данным таблицы 2.14 определяем какой процент принятого объема работ составит от расчетного объема станочных работ.

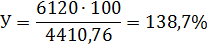

Тогда принятый объем ремонтных работ в процентах составит, у:

Принятый объем станочных работ по технадзору составит:

где Принятый объем станочных работ по капитальному ремонту,

где

Принятый объем станочных работ по капитальному ремонту,

Тогда принятый объем станочных работ на текущий ремонт,

Разрабатываем уточненную штатную ведомость рабочих с разбивкой штата на текущий, капитальный ремонты и на бригаду технадзора. Данные сводим в таблицу 2.15. Таблица 2.15 – Уточненная ведомость штата рабочих по ремонту и технадзору

Подбираем штат ИТР, служащих, МОП. Штат ИТР, служащих, МОП выполняется в виде таблицы 2.16. Наименование принятых должностей и их количество принимается по согласованию с преподавателем. Таблица 2.16 – Штат ИТР, служащих, МОП

Расчет площадей РММ Расчет производственных площадей выполняется в виде таблицы 2.20 с учетом рекомендуемых норм площади на единицу оборудования или рабочее место в квадратных метрах. Таблица 2.20 – Расчет площадей РММ (РМЦ)

В состав санитарно-бытовых помещений РММ (РМЦ) входят: душевые, гардеробные, умывальные, туалеты, курительные. Расчет площадей санитарно-бытовых помещений,

где n– количество человек, кол; Принимаем = 12 человек. S – норма площади, м2.

При расчете площади под гардероб на один шкафчик принимается 1 м2.

Умывальные комнаты проектируются из расчета один кран на 7-20 человек площадью 2,1 м2.

Площадь кабины туалета с учетом проходов и умывальников – 5,6 м2. Количество кабин при числе работающих до 25 человек – 1 кабина, до 40 – 2 кабины, до 55 – 3 кабины, до 70 – 4 кабины, до 85 – 5 кабин, до 100 – 6 кабин.

Площадь душевой принимается из расчета 1 сетка-душ на 3-5 человек. Площадь одной кабины 3,5 м2.

Курительные комнаты устаиваются из расчета 0,06 м2 на человека, но не менее 9 м2 и оборудуются вытяжным вентилятором.

В качестве административно-бытовых помещений принимается кабинет ИТР, комната отдыха и др. Кабинет ИТР должен составлять 10 -12 м2.

Комната для отдыха в рабочее время устанавливается из расчета 0,2×2 м на одного работающего, но площадью не менее 36 м2.

Определяем общую площадь санитарно-бытовых и административно-бытовых помещений,

При проектировании зданий в несколько этажей общая площадь санитарно-бытовых помещений увеличивается на 40 % с учетом лестничных маршей. Определяем полную площадь зданий РММ (РМЦ),

Уточняем габаритные размеры здания, для этого из рекомендуемых значений принимаем ширину здания (В=18, 24, 30, 36 м) и определяем длину здания,

Полученная расчетная длина цеха округляется кратной 6 и обычно составляет 24, 30, 36, 42, 54, 60 м. Даем окончательные размеры цеха: Длина L= 24м Ширина В= 24м Площадь S= 576м2 Энергетический раздел Экономический раздел Производственные мощности

План материально-технического обеспечения производства В качестве средств материально-технического обеспечения технологического процесса планирования ремонтно-механического цеха выступают топливно-смазочные материалы, малоценные быстроизнашивающиеся предметы, топливно-энергетические ресурсы.

План по труду и заработной плате

План по себестоимости - обоснование затрат на проектирование РМЦ для организации ППР

Себестоимость - это затраты организации (структурного подразделении), выраженные в денежной форме на производство и реализацию продукции (работ и услуг). Планирование себестоимости осуществляется в соответствии с «Основными положениями по составу затрат, включаемых в себестоимость продукции (работ, услуг)». Этот раздел планирования включает: - составление сметы материальных затрат; - составление сметы общепроизводственных расходов; - обоснование затрат на проектирование РМЦ для организации ППР.

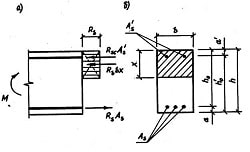

Заключение В дипломном проекте выполнены необходимые расчёты: объёма ремонтных работ, трудоёмкости ремонта оборудования, численности персонала: слесарей-5, станочников-1,сварщиков-1,дежурных слесарей-3,дежурных станочников-1,дежурных электрослесарей-1, расхода материалов, а так же выполнены расчеты потребного количества электроэнергии на освещение, силовой электроэнергии, потребного количества пара на отопление. Разработан годовой график ППР, в котором определены по месяцам выполняемые осмотры, техническое обслуживание, среднее и капитальные ремонты, разработан план расположения оборудования в РММ. Разработаны мероприятия по энерго- и ресурсосбережению, мероприятия по охране, а так же мероприятия по охране окружающей среды. В конструкторском разделе приведена характеристика шпонопочиночного станка ПШ-2АМ, устройство и принцип его работы. В результате экономических расчётов получены следующие показатели: - общепроизводственные расходы320279,44 тыс.руб. - общехозяйственные расходы551614 тыс.руб. В графической части представлены чертежи формата А1, на которых изображены: общий вид станка, узлы станка, план расположения оборудования в ремонтно-механическоймастерской, годовой график ППР.

Введение От технического состояния технологического оборудования в условиях современного деревообрабатывающего производства во многом зависят наиболее высокие технологические показатели и производительность оборудования и машин. В условиях современного поточно-механизированного и автоматизированного производства, чем сложнее оборудование, тем острее встаёт проблема проведения качественного ремонта в малые сроки, т.к. остановка одного из звеньев в технологической цепи оборудования приводит к простоям, либо к снижению эффективности использования всего комплекса. Служба ремонта технологического оборудования предприятия — это комплекс подразделений, занимающихся надзором за эксплуатацией и ремонтом технологического оборудования. Основными задачами этой службы являются: обеспечение нормального технического состояния технологического оборудования и его бесперебойной работы; сокращение простоев оборудования в ремонте и потерь в производстве, связанных с выполнением ремонтных работ; снижение расходов на ремонт. Решение этих задач в большой степени зависит от организации службы ремонта технологического оборудования или соответствующих подразделений объединенной службы ремонта. Уровень производительности труда и точности выпускаемой продукции в значительной степени зависит от состояния механизмов, эксплуатируемых на предприятии. Постоянное работоспособное состояние оборудования можно обеспечить, если вести систематическое наблюдение за ним и своевременно его ремонтировать. Ремонт оборудования должен не только восстанавливать их производительность и первоначальную точность, но и обеспечивать длительную бесперебойную работу. Поэтому необходимо совершенствовать ремонтное производство, обеспечивая надежную работу оборудования во всех отраслях народного хозяйства. Определение границ экономической целесообразности ремонта, а на этой основе оптимальных сроков службы оборудования и путей наиболее рациональной организации ремонтных работ приобретают все большее значение. Общий раздел Открытое Акционерное общество и «Рогачевский молочно-консервный комбинат» (ОАО «Рогачевский МКК») учреждено Гомельским областным комитетом и членами трудового коллектива арендного предприятия, на основании решения Гомельского областного комитета от 19 марта 1998 года путем преобразования арендного предприятия «Рогачевский МКК» в соответствии с законодательством об акционерных обществах, о разгосударствлении и приватизации государственной собственности в Республике Беларусь.Общество является юридическим лицом, имеет самостоятельный баланс, печать, штампы, бланки со своими реквизитами, товарный знак, расчетный и иные счета в банках. ОАО «Рогачевский МКК» относится к числу наиболее крупных и известных в республике производителей молочных продуктов. Имущество комбината находится в коммунальной собственности. Органом управления является - управление продовольственных ресурсов и перерабатывающей промышленности Гомельского облисполкома. Производственные мощности комбината ведены в эксплуатацию в октябре 1938 года. Обоснования темы проекта Капитальный ремонт — существенный ремонт основных фондов, наибольший по объему вид планового ремонта, при котором производится разборка агрегата, замена всех изношенных деталей и узлов, повторяемый не менее чем через год. После капитального ремонта технические параметры машины должны приблизиться к первоначальным. Капитальный ремонт – это ремонт, который осуществляется с целью восстановления, исправления состояния оборудования и полного или близкого к полному восстановлению его ресурса, с заменой любых частей, комплектующий с последующей их регулировкой, для достижения первоначальных свойств оборудования. При капитальном ремонте производятся следующие работы: 1.Полная разборка машины; 2.Очистка и промывка деталей, их разборку с выявлением дефектов, назначение деталей и уточнением предварительно составив дефектную ведомость; 3.Строгание или фрезерование рабочей поверхности стола, направляющей линейки, а так же термообработка и шлифование; 4.Ремонт гидро и пневмо системы и системы смазки оборудования; 5.Ремонт устройств тех.безопасности; 6.Востановение деталей в соответствии с дефектной ведомостью и комплектация всех деталей перед сборкой; 7.Проверка правильного взаимодействия узлов оборудования; 8.Шпатлевка и окраска всех внутренних и наружных необработанных поверхностей машины; 9.Обкатка на холостом ходу оборудование, проверка на шум и нагрев; 10.Проверка состояния фундамента, его ремонт, проверка установки станка на фундамент; 11.Проверка геометрической точности и жесткости, по техническим условиям, на новую машину; 12 Проверка технической точности, проверка станка под нагрузкой и сдача его в эксплуатацию. Целесообразнее выполнить капитальный ремонт, чем демонтаж и покупку нового оборудования, так как для капитального ремонта необходимо меньше средств. Технологический раздел

Определение объема ремонтных работ

Дляопределение объема ремонтных работ необходимо составить сводную ведомость технологического оборудования по форме таблицы 2.1. Таблица 2.1 – Сводная ведомость технологического оборудования

Примечание: Суммарный итог выполняется по графам: 3,7,8. Суммарный итог с увеличением на % выполняется по графам:7,8.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 947; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.126.63 (0.15 с.) |

100-22,4=77,6

100-22,4=77,6

=844,56

=844,56 - годовой объем трудозатрат по расчетам, чел-час (раздел 2.5)

- годовой объем трудозатрат по расчетам, чел-час (раздел 2.5) чел.-час, составит:

чел.-час, составит:

- принятый фактический объем трудозатрат, чел-час (таблица 2.14).

- принятый фактический объем трудозатрат, чел-час (таблица 2.14).

чел.-час, составит:

чел.-час, составит:

5275,44

5275,44

чел.-час, составит:

чел.-час, составит:

м2, выполняется по нормам.

м2, выполняется по нормам.

12

12

5,6

5,6

9

9 10

10 36

36 м2:.

м2:.

м2:

м2:

м, по формуле:

м, по формуле: