Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство бесшовных труб поперечно-винтовой прокаткой.Стр 1 из 6Следующая ⇒

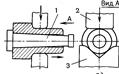

Производство бесшовных труб поперечно-винтовой прокаткой. Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки — продольной (рис. 3.4,6) выделяют еще два вида— поперечную и поперечно-винтовую. При поперечной прокатке (рис. 3.6,а) валки 7, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее. При поперечно-винтовой прокатке (рис. 3.6, б) валки 1 расположены пол углом и сообщают заготовке 2 при деформировании вращательное и поступательное движение. Инструментом для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, применяемыми для прокатки листов, лент и т. п. При прокатке бесшовных труб первой операцией является прошивка — образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах. Наиб примен получ прошивные станы с бочкообр валками, оси ктр расп под углом 5-150 др к др. Оба валка вращ в одном напр. благод распо получ вращ и поступ дв. В Ме возн радиальн растяг напр, образуя внутр полость, и облегч прошивку отверстия оправкой 3, устан-ой на пути дв. заготовки. Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки.

Влияние условий деформирования и схема напр сост на пластичность и сопротивл деформ сплавов. Большое влияние на величину предельной деформации оказывает схема напряженного состояния. Наибольшая предельная деформация достигается при отсутствии растягивающих напряжений и увеличении сжимающих. В этих условиях (схема неравномерного всестороннего сжатия) даже хрупкие материалы типа мрамора могут получать пластические деформации. Однако при реализации такой схемы с большим значением суммарного сжимающего напряжения (гидростатического давления) возрастают действующие на деформирующий инструмент давления, которые ограничиваются экономически оправданной стойкостью инструмента.

Для каждых операций, металла и температурно-скоростных условий существуют свои определенные предельные деформации. Сжатие между плоскостями инструмента — осадка, характеризуется свободным пластическим течением металла между поверхностями инструмента. Схема напряженного состояния — всестороннее неравномерное сжатие из-за наличия сил трения на контакте между инструментом и заготовкой. Ротационное обжатие вращающимися валками обусловливается силами трения между вращающимся инструментом и заготовкой, благодаря которым последняя перемещается в зазоре между валками, одновременно деформируясь. В проц деф уменьш толщ заготовки при одновр увелич ее длины и ширины. Затекание металла в полость инструмента — схема деформирования, являющаяся сутью объемной штамповки. Металл заготовки заполняет полость специального инструмента — штампа, называемую его ручьем, приобретая его форму и размеры. Затеканию металла в полость штампа препятствуют силы трения; схема напряженного состояния — всестороннее неравномерное сжатие. Чем больше отнош глубины к ширине полости, тем большее давление дБ приложено к Ме для ее заполнения. Выдавливание Длина выдавленной части относится к перемещению пуансона, как площади поперечного сечения исходной заготовки и выдавленной части. Чем больше это отношение, тем больше значение суммарного сжимающего напряжения, развиваемого в металле при выдавливании. Волочение заключается в протягивании заготовки через сужающееся отверстие в инструменте, называемом волокой; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия волоки, а следовательно, длина (из условия постоянства объема при пластической деформации) увеличивается. Вследствие того, что к заготовке при волочении приложена тянущая сила, в отверстии волоки и после выхода из нее металл испытывает растягивающие напряжения.

Ковка: сущность и схемы деформирования, области рационального использования. Требования и конструкции кованных поковок.

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка. Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения. Осаживают заготовки между бойками или подкладными плитами.

Разгонка — операция увеличения ширины части заготовки за счет уменьшения ее толщины (б).

Раскатка на оправке — операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. г ). Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку поворачивают относительно оправки. Прошивка — операция получения полостей в заготовке за счет вытеснения металла (рис. д ). Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Прошивка сопровождается отходом (выдрой).

Технологические требования к деталям, получаемым из кованых поковок, сводятся главным образом к тому, что поковки должны быть наиболее простыми, очерченными цилиндрическими поверхностями и плоскостями. В поковках следует избегать конических и клиновых форм. Необходимо учитывать трудности выполнения ковкой участков пересечений цилиндрических поверхностей между и с призматическими поверхностями. В поковках следует избегать ребристых сечений, бобышек, выступов и т. п., учитывая, что эти элементы в большинстве случаев изготовить ковкой невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Кроме того, следует стремиться, чтобы конфигурация детали позволяла получать при ковке наиболее благоприятное расположение волокон.

Производство бесшовных труб поперечно-винтовой прокаткой. Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки — продольной (рис. 3.4,6) выделяют еще два вида— поперечную и поперечно-винтовую. При поперечной прокатке (рис. 3.6,а) валки 7, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее. При поперечно-винтовой прокатке (рис. 3.6, б) валки 1 расположены пол углом и сообщают заготовке 2 при деформировании вращательное и поступательное движение. Инструментом для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, применяемыми для прокатки листов, лент и т. п. При прокатке бесшовных труб первой операцией является прошивка — образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах. Наиб примен получ прошивные станы с бочкообр валками, оси ктр расп под углом 5-150 др к др. Оба валка вращ в одном напр. благод распо получ вращ и поступ дв. В Ме возн радиальн растяг напр, образуя внутр полость, и облегч прошивку отверстия оправкой 3, устан-ой на пути дв. заготовки. Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 339; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.147.20 (0.013 с.) |

Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. а). Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси.

Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. а). Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. Протяжка имеет ряд разновидностей.

Протяжка имеет ряд разновидностей.

Протяжка с оправкой — операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. в ). Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 7. Протягивают в одном направлении — к расширяющемуся концу оправки, что облегчает ее удаление из поковки.

Протяжка с оправкой — операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. в ). Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 7. Протягивают в одном направлении — к расширяющемуся концу оправки, что облегчает ее удаление из поковки. Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента—топора (рис. е ). Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитков и т. п.

Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента—топора (рис. е ). Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитков и т. п. Гибка — операция придания заготовке изогнутой формы по заданному контуру (рис. ж). Этой операцией получают угольники, скобы, крючки, кронштейны и т. п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой.

Гибка — операция придания заготовке изогнутой формы по заданному контуру (рис. ж). Этой операцией получают угольники, скобы, крючки, кронштейны и т. п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой.