Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перспективы широкомассштабного внедрения технологии безразборного восстановительного ремонтаСтр 1 из 9Следующая ⇒

И Н Ж Е Н Е Р Н А Я З А П И С К А ПЕРСПЕКТИВЫ ШИРОКОМАССШТАБНОГО ВНЕДРЕНИЯ ТЕХНОЛОГИИ БЕЗРАЗБОРНОГО ВОССТАНОВИТЕЛЬНОГО РЕМОНТА, ПРОФИЛАКТИКИ И ПРЕДУПРЕЖДЕНИЯ ИЗНОСА УЗЛОВ ТРЕНИЯ МАШИН И МЕХАНИЗМОВ НА ПРЕДПРИЯТИЯХ ПРОМЫШЛЕННОСТИ

Руководитель проекта, к.т.н. © Казакевич Сергей Александрович тел. 8-903-801-05-93 8-495-240-58-99

Москва, 2015 г.

В настоящей инженерной записке дается оценка перспектив комплексного, пошагового внедрения на предприятиях промышленности технологии безразборного восстановительного ремонта, профилактики и предупреждения износа узлов трения машин и механизмов, позволяющей обеспечивать долговременную, безаварийную, энергоресурсосберегающую эксплуатацию технических средств предприятий, а также выпускаемых машин и оборудования: двигателей внутреннего сгорания, электродвигателей и электрических машин, станков, насосов, компрессоров, детандеров, турбин, редукторов, технологических линий, конвейеров, узлов трения с подшипниками качения и скольжения, шестеренных передач и других технических средств. Показано, что комплексное внедрение технологии, начиная со стадии изготовления изделий, с последующей периодической «безразборной» профилактикой износа узлов трения в процессе эксплуатации является одним из значимых резервов развития энергоресурсосбережения на предприятиях промышленности, повышения их конкурентоспособности. Дан краткий анализ результатов исследований и более чем 20-ти летней практики апробирования технологии на предприятиях различных отраслей промышленности. Рассмотрены причины, сдерживающие развитие и масштабное внедрение этой уникальной российской технологии. Даны рекомендации по комплексному внедрению технологии на предприятиях различных отраслей промышленности в качестве одного из высокоэффективных малозатратных проектов энергоресурсосбережения. Рассмотрены перспективы организации и развития производств улучшенных антифрикционных защитно – восстановительных составов (ЗВС), восстановительных моторных, смазочных масел, пластических смазок, катализаторов топлива для ДВС, содержащих наночастицы ЗВС с учетом специфики технопарков предприятий и характера выпускаемой продукции, а также перспективы выгодного импортозамещения дорогостоящих масел и смазок для промышленности отечественными восстановительными маслами и смазками с более высокими показателями соотношения «цена – качество»!

В записке предложены также организационные, технологические, финансово-экономические «механизмы» развития энергоресурсосбережения на предприятиях промышленности, основанные на комплексной реализации предложенной технологии и других, отработанных на практике высокоэффективных малозатратных инновациях. Записка предназначена для руководителей и владельцев предприятий, ученых, конструкторов, инженеров, предпринимателей и специалистов технических служб предприятий.

СОДЕРЖАНИЕ ВВЕДЕНИЕ 5 О ТЕХНОЛОГИИ 6 КАЧЕСТВО РЕМОНТНО – ВОССТАНОВИТЕЛЬНЫХ СОСТАВОВ 9 СРЕДСТВА ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ 11 БАЗОВЫЕ МЕТОДЫ БЕЗРАЗБОРНОГО ВОССТАНОВИТЕЛЬНОГО РЕМОНТА И ПРОФИЛАКТИКИ (ПРЕДУПРЕЖДЕНИЯ) ИЗНОСА МАШИН И МЕХАНИЗМОВ 13 УРОВЕНЬ РАЗВИТИЯ ТЕХНОЛОГИИ. 20-ТИ ЛЕТНИЙ ОПЫТ 14 ИСТОРИЯ СОЗДАНИЯ, ИССЛЕДОВАНИЙ И РАЗВИТИЯ ТЕХНОЛОГИИ. АНАЛИЗ ПРИЧИН, СДЕРЖИВАЮЩИХ ЕЕ ШИРОКОМАССШТАБНОЕ ВНЕДРЕНИЕ В ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ 18 УСОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ – НОВЫЕ ВОЗМОЖНОСТИ 20 ОСВОЕНИЕ ПРОИЗВОДСТВА ВОССТАНОВИТЕЛЬНЫХ МОТОРНЫХ, СМАЗОЧНЫХ МАСЕЛ И ПЛАСТИЧЕСКИХ СМАЗОК С НАНОЧАСТИЦАМИ РВС (ЗВС) СОСТАВОВ 22 ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРИ ВНЕДРЕНИИ В ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ 24 МАШИНОСТРОЕНИЕ 24 ЭНЕРГЕТИКА 26 МЕТАЛЛУРГИЯ 28 ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ 30 ПОЛИГРАФИЯ 31 НЕФТЕДОБЫЧА, ТРАНСПОРТИРОВКА И ПЕРЕРАБОТКА НЕФТИ 32 ГАЗОДОБЫЧА, ТРАНСПОРТИРОВКА И ПЕРЕРАБОТКА ГАЗА 33 ВОДОСНАБЖЕНИЕ И ВОДООТВЕДЕНИЕ. ТЕПЛОСНАБЖЕНИЕ 33 АВТОТРАКТОРНАЯ ТЕХНИКА 34 МОРСКОЙ И РЕЧНОЙ ТРАНСПОРТ 35 АВИАЦИЯ 35 ПРЕДПРИЯТИЯ ВПК 35 ПЕРСПЕКТИВЫ ИМПОРТОЗАМЕЩЕНИЯ МОТОРНЫХ, СМАЗОЧНЫХ МАСЕЛ И ПЛАСТИЧЕСКИХ СМАЗОК 35 НАУЧНЫЙ ПОТЕНЦИАЛ РАЗРАБОТЧИКОВ ТЕХНОЛОГИИ 36 ИНТЕЛЛЕКТУАЛЬНАЯ СОБСТВЕННОСТЬ 36 ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРОЕКТА 38 ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ 39 ОБУЧЕНИЕ ПЕРСОНАЛА. ПОДГОТОВКА СПЕЦИАЛИСТОВ ДЛЯ ИННОВАЦИОННОЙ ОТРАСЛИ 39 ПРЕДЛОЖЕНИЯ ПО ОРГАНИЗАЦИИ И ФИНАНСИРОВАНИЮ РАБОТ 39 ВЫСОКОЭФФЕКТИВНЫЕ МАЛОЗАТРАТНЫЕ ИННОВАЦИИ 40

ПРЕДЛОЖЕНИЯ ДЛЯ ИННОВАЦИОННЫХ ЦЕНТРОВ ПРЕДПРИЯТИЙ ПРОМЫШЛЕННОСТИ 41 ПРЕДЛОЖЕНИЯ ДЛЯ РЕГИОНАЛЬНЫХ ИННОВАЦИОННЫХ ЦЕНТРОВ 42 ВЫВОДЫ И РЕКОМЕНДАЦИИ 42 ПРИЛОЖЕНИЯ. ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ 43

ВВЕДЕНИЕ Как известно, трение является одной из основных причин ограниченного ресурса и низкой энергоэффективности техники — на трение расходуется 30...40 % всей вырабатываемой в мире энергии, а потери средств в промышленности развитых стран вследствие преждевременного износа техники достигают 4...5 % национального дохода и более. Для России этот показатель, как минимум, вдвое выше – до 10%. Большинство машин (85...90%) выходят из строя по причине износа узлов трения. На предприятиях некоторых отраслей промышленности (энергетика, добывающая промышленность, транспорт) велика аварийность, обусловленная критическим износом объектов техники. В тоже время затраты на капитальные и текущие ремонты техники огромны - для некоторых видов машин они превышают ее стоимость (некоторые виды автотракторной техники, оборудования горнодобывающей промышленности, станков), но даже профессионально выполненный капитальный ремонт объекта техники дает, как правило, увеличение ресурса только на треть от гарантированного исходного ресурса. О ТЕХНОЛОГИИ

И так: РВС - ремонтно-восстановительный состав; ИПИ - интеллектуальный поверхностный изоморф. РВС-ИПИ технология - создатель интеллектуального поверхностного изоморфа на контактирующих поверхностях пар трения машин и агрегатов (патент на изобретение № 2377340). Технология позволяет остановить износ узлов трения работающих агрегатов, а в большинстве случаев восстановить технические характеристики до требований соответствующего стандарта и исходных параметров. Образцы продукции компании ООО «Маджерик текнолоджис», которая является одним из производителей современных РВС - ИПИ составов показаны на фотографии.

Рис. 1. Образцы РВС — составов в гелях, маслах, пластической смазке.

Конкретные рецептуры РВС – составов являются «ноу – хау» компаний - производителей. Как показала многолетняя практика, РВС – ИПИ составы на сегодняшний день являются одними из наиболее эффективных по основным параметрам. Следует отметить, что при трении детали контактируют на очень маленькой площади, составляющей 0.01-0.001 номинальной площади сопряженных поверхностей. В результате чего контактирующие участки испытывают весьма высокие напряжения, что приводит к их пластической, ударной деформации и локальным температурным вспышкам до 1200oC с образованием плазмы. К примеру, на площади 1 кв. см зубчатых передач происходит до 1 миллиона микровспышек за 1 секунду продолжительностью от одной миллисекунды до одной микросекунды. При этом, интенсивно увеличивается количество и плотность дислокаций в поверхностных слоях кристаллических решеток металлов, что влечет за собой увеличение количества вакансий и их активное заполнение легирующими элементами, входящими в состав РВС: кремнием, никелем, алюминием, другими элементами и соединениями, участвующими в образовании ИПИ - слоя. Преобразование серпентина в узлах трения в форме «микровзрывов» приводит к интенсификации поверхностных микрометаллургических процессов, что регистрируется на практике некоторым повышением температуры всего узла трения. После образования поверхностного изоморфа (ИПИ - слоя), температура, как правило, экспоненциально падает. Этот эффект наблюдается не только при восстановительном ремонте узлов трения, но и при лабораторных проверках формирования ИПИ - слоя на образцах с использованием машин трения. Кривые изменения коэффициента трения и температуры при таких проверках, как правило, идентичны (см. график).

Рис. 2 – Типовой график изменения коэффициента трения при формировании ИПИ - слоя

График наглядно демонстрирует перевод трибосопряжения в фазу устойчивого граничного трения при образовании ИПИ – слоя, уменьшение количества «микровспышек» и их интенсивности, по крайней мере, на несколько порядков. Микрометаллургическим процессам в узлах трения в присутствии РВС свойственны также поверхностные преобразования сталей (фазовые переходы), например, превращение перлита в мартенсит с увеличением объема или изменение структуры углеродных включений, а также процессы отпуска в масле. Фазовые переходы в поверхностных слоях трибосопряжений, ведущие к восстановлению геометрии трибосопряжений и компенсации износа – одна из главных особенностей технологии!

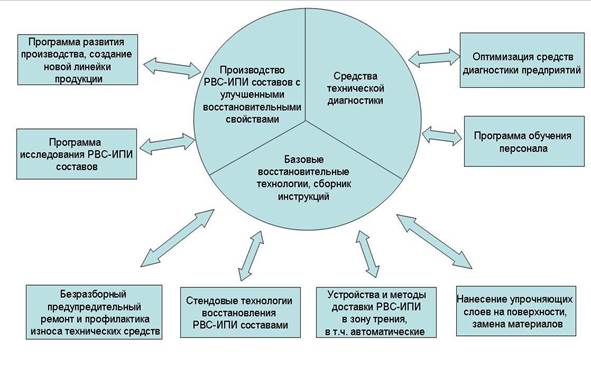

Содержание и перспективные направления развития РВС - ИПИ технологии отражены на нижепредставленной схеме.

Рис. 3 – Схема развития РВС-ИПИ технологии

Как показано на схеме РВС-ИПИ технология базируется на трех основных составляющих: качестве РВС - составов, средствах диагностирования восстанавливаемых (обрабатываемых) объектов техники и базовых методов формирования и поддержания ИПИ - слоя, отработанных на практике с подтверждением достигаемых результатов периодической диагностикой. Конкретными практическими направлениями РВС-ИПИ технологии являются: собственно безразборный восстановительный (предупредительный) ремонт и профилактика износа машин и механизмов в режиме штатной эксплуатации, стендовое восстановление сборочных единиц и узлов трения, формирование ИПИ - слоя при изготовлении объектов техники. В дальнейшем, важным направлением развития технологии может стать направление автоматизации - создание и внедрение автоматических дозаторов смазки для ввода необходимого количества РВС в зону трения по команде, формируемой на основе мониторинга состояния объекта техники.

Следует особо отметить принципиально важную особенность технологии: в отличие от присадок к моторным и смазочным маслам РВС - обработки позволяют частично, или полностью (в зависимости от исходного состояния трибосопряжения) компенсировать износ и восстанавливать геометрию контактирующих поверхностей узлов трения! По мере накопления практического опыта, стало очевидным, что применение данной технологии в базовых отраслях промышленности – энергетике, металлургии, на транспорте, не смотря значимый технико – экономический эффект и заинтересованность специалистов, весьма затруднительно, так как требует существенных изменений технической политики предприятий, совершенствования средств диагностики и повышения профессионального уровня персонала. В то же время, данная проблема, в основном, снимается производством и применением разрешенных для применения в отраслях моторных, смазочных масел, пластических смазок, катализаторов топлива и технологических жидкостей с наночастицами РВС. Далее рассмотрим более подробно основные составляющие технологии безразборного восстановительного ремонта и профилактики (предупреждения) износа машин и механизмов, а также указанные составляющие комплексного развития технологии.

Аналогичные принципы комплексности и достижения устойчивого результата применения РВС-ИПИ технологии по «диагностическому отклику» объекта техники, как единой системы могут быть распространены на все объекты техники с узлами трения во всех отраслях промышленности. Исключительно важное значение имеет данная технология в сочетании с диагностическим мониторингом состояния для аварийно опасных объектов: турбин и других объектов ГЭС, ГРЭС, узлов транспортных средств, электродвигателей, объектов химических и других потенциально опасных производств. Для такого рода объектов профилактика износа по РВС - ИПИ технологии при первых признаках ухудшения состояния объекта — простое и эффективное средство предотвращения аварий! Мониторинг состояния технических систем и объектов с целью решения проблемы предупреждения износа целесообразно переводить на современные датчиковые системы диагностирования. При этом становится возможным создание автоматических (картриджных) систем смазки с наночастицами РВС (ЗВС) для профилактики износа, срабатывающих по диагностическому сигналу, вплоть до использования спутниковых систем связи ГЛОНАСС.

Очевидно, что в случае применения восстановительных масел и смазок с наночастицами РВС (ЗВС) задача предупреждения износа трибосопряжений существенно упрощается – достаточно на различных стадиях жизненного цикла изделий применять масла и смазки с определенной концентрацией наночастиц РВС – состава. Пренебрежение объективной диагностикой на этапах восстановительного ремонта и эксплуатации (обработки «в слепую»), а также принципами комплексности обработок — еще одна из причин ограниченного применения этой технологии в отраслях промышленности.

Оптимальное сочетание трех рассмотренных составляющих технологии (см. схему), при условии обеспечения качества РВС - составов открывает новые возможности для широкого применения технологии в отраслях промышленности. Это правило распространяется на редукторы и шестеренные передачи всех типов. Высокие контактные нагрузки на поверхностях трения в этих видах трибосопряжений способствуют формированию устойчивого ИПИ – слоя. 11. Безразборный восстановительный ремонт для ДВС осложняется тяжелыми условиями работы моторных масел: дополнительно к нагрузкам в парах трения имеют место высокие термические нагрузки в камерах сгорания. Однако, уровень достижений здесь весьма высок. Наряду с повышением мощности и экономичности, увеличением ресурса и межремонтного периода, обработки РВС - составами позволяют существенно уменьшить токсичность выхлопа, при этом, обеспечивается повышение экологической чистоты ДВС, например, с уровня стандарта EVRO-4 до EVRO-5. Как правило, после обработки ДВС (длящейся до часа с учетом диагностики) регистрируется повышение компрессии (до 1,0 кгс/см.кв.) и выравнивание компрессии по цилиндрам; герметичность цилиндров (оцениваемая по перетечкам через поршневые кольца) увеличивается в результате частичной компенсации износа гильз цилиндров и хорошего удержания «масляного клина» образующимся ИПИ – слоем; потери на трение уменьшаются, как по сопряжениям ЦПГ, так и по подшипникам коленвала (коренным и шатунным), где также образуется ИПИ – слой; параметры мощности, экономичности, КПД «возвращаются» к паспортным данным. В зависимости от износа 2…3 обработки ДВС позволяют сформировать ИПИ – слой сохраняющийся более 1000 мото-часов (до 100000 км пробега автомобиля)! Обработки ДВС рекомендуется проводить с учетом данных диагностики, оценки состояния цилиндро-поршневой группы, колец, топливной системы и других узлов. Специфика обработок ДВС с учетом данных, получаемых наиболее простыми и доступными средствами диагностики отражена в специальных инструкциях, прошедших многолетнюю отработку на практике. Для ДВС, обработанных по РВС – ИПИ технологии устраняются проблемы зимнего запуска. Если учесть, что 75% износа ДВС происходит при пусках и повышенных нагрузках, становится понятной эффективность «скользкого», хорошо удерживащего масло ИПИ - слоя, предотвращающего износ и снижающего пусковые моменты. РВС - составы обладают свойствами «раскоксовки» ДВС, которые проявляются в начальный момент обработки. Следует особо отметить, что для комплексного внедрения технологии по отношению ко всем типам ДВС необходимы три основных продукта: собственно РВС, восстановительные моторные масла с «подвешенными» наночастицами РВС и катализаторы топлива. Сочетанием этих трех продуктов достигается 2-х…3—х кратный топливоэффективный ресурс ДВС без капитальных ремонтов! Максимальный эффект для автотракторных ДВС достигается при комплексных обработках всех узлов трения в «единой цепи движения энергии»: ДВС – КПП – редукторы мостов – подшипники ступиц колес. Довольно часто регистрировалось повышение экономичности ДВС после обработок только КПП или только редукторов мостов. Повышение экономичности дизелей, как правило, наблюдается и после безразборного или «стендового» восстановительного ремонта ТНВД. Судя по объемам продаж РВС – ИПИ продуктов компании ООО «Маджерик Текнолоджис», за последние 12 лет, по РВС – ИПИ технологии обработаны сотни тысяч автомобилей. На значительной их части реализуется безразборная профилактика износа! 12. Практика восстановления подшипников качения и скольжения электродвигателей и других электрических машин РВС - составами показала, что при восстановлении геометрии опор достигается снижение не только механических потерь, но и электрических потерь энергии — устраняются дисбалансы и осевой сдвиг роторов агрегатов и, как правило, снижается температура меди статоров. В связи с этим, эффективность восстановительных обработок электродвигателей достигает 20...30% по энергопотреблению на холостом ходу. Одновременно исключаются аварийные исходы работ - «сгорание» электродвигателей. 13. Во всех случаях обработок РВС - составами подшипников скольжения энергоемких агрегатов: дымососов, турбокомпрессоров, нагнетателей, турбин (25...88 МВт) был достигнут значимый эффект снижения температуры подшипниковых узлов (на 4...5 гр.С) и вибропараметров агрегатов до нормативных значений. Эти работы подтверждают эффективность технологии для энергетики и позволяют сделать прогноз о возможности решения одной из важнейших проблем энергетики, связанной с предотвращением и профилактикой износа подпятников вертикальных агрегатов и генераторов ГЭС! 14. Важным и эффективным направлением практического использования технологии на предприятиях может стать направление упрочнения поверхностных слоев металла деталей машин, например, валов, рабочего инструмента штампов, других деталей. Жизненный цикл соответствующего дорогостоящего оборудования, при этом увеличивается в несколько раз. 15. Эффективность технологии подтверждена при восстановлении узлов трения, работающих в контакте со всеми распространенными типами масел и пластичных смазок. При условии обработок узлов трения РВС - составами, требования к смазочным маслам и консистентным смазкам снижаются — при образовании ИПИ - слоя «трибостарение» (окисление) масел и смазок замедляется. Для многих практически важных случаев отпадает необходимость применения дорогостоящих специальных масел и смазок. Однако, следует отметить, что применительно к некоторым современным типам моторных масел для ДВС применение РВС - ИПИ технологии требует учета ряда факторов, обусловленных наличием специфических присадок. 16. Формирование ИПИ - слоя на контактирующих поверхностях узлов трения в процессе производства машин и механизмов (на специальных стендах) позволяет обеспечить достижение более высоких технических характеристик объектов техники за счет компенсации производственных зазоров и снижения потерь на трение. Процесс формирования ИПИ - слоя может быть совмещен с приемо - сдаточными испытаниями объектов техники. Удовлетворительные результаты, в частности, достигаются при восстановительном ремонте ТНВД дизелей на настроечных стендах. 17. Предварительно апробирована на практике замена в парах трения дорогостоящего баббита и деталей из других цветных металлов на сталь или чугун с ИПИ - покрытием, наносимым в процессе обкатки на предприятии - изготовителе. Технология позволяет создавать более надежные, долговечные, эффективные узлы трения начиная со стадии проектирования машин и механизмов! 18. На стадии сборки любых узлов трения машин и механизмов целесообразно смазывать контактирующие поверхности деталей тонким слоем штатной сборочной смазки или технического вазелина с РВС - составом и прокручивать узлы для полного заполнения зазоров. Эта мера позволяет частично скомпенсировать производственные и ремонтные дефекты в процессе обкатки. 19. Не рекомендуется проводить обработки РВС - составами ответственных узлов трения с высокой степенью износа (близкой к критическому износу), работающих при повышенных нагрузках. В таких случаях небольшое повышение температуры узла, характерное для процесса формирования поверхностного изоморфа, может привести к отказу узла (машины, агрегата). При восстановлении узлов такого типа рекомендуется сначала заменить (или отремонтировать) изношенные детали, а затем провести обработки, не допуская, в дальнейшем их критического износа. 20. После обработок РВС - составами, как показала 15 - ти летняя практика, восстанавливаются и оптимизируются по действующим нагрузкам узлы трения всех известных, применяемых на практике машин и механизмов: двигателей внутреннего сгорания всех типов, насосов, компрессоров, детандеров, турбин, редукторов, станочного оборудования, гидросистем, электродвигателей и электрических машин, центрифуг, сепараторов, конвейеров, подшипники качения и скольжения, шестеренные передачи. Технология эффективна по отношению ко всем техническим средствам всех отраслей промышленности! 21. Для предприятий промышленности может быть предложен пошаговый план (график) внедрения технологии и переход к системе обеспечения безопасной (безаварийной), энергоресурсосберегающей эксплуатации технических средств, предусматривающий: - оптимизацию средств технической диагностики предприятия; - внедрение технологий безразборного и профилактического восстановительного ремонта узлов трения, технологий формирования ИПИ – слоя при изготовлении изделий, технологий упрочнения рабочих поверхностей оборудования; - применение всего «арсенала» инновационных продуктов для реализации технологии: собственно РВС – составов в различных сочетаниях, восстановительных моторных, смазочных масел, пластических смазок, катализаторов топлива для ДВС; - разработку сборника технологических инструкций и/или стандарта предприятия; - соблюдение принципов комплексности обработок в пределах одного агрегата (машины, станка), в пределах подразделения предприятия (производственного участка, цеха, насосной или компрессорной станции и т.д.), с одновременной обработкой и восстановлением электроконтактных соединений оборудования специальными составами; - корректировку технической политики предприятия с учетом возможностей профилактики износа машин и механизмов; - подготовку специалистов на курсах повышения квалификации с выдачей сертификата. МАШИНОСТРОЕНИЕ

Как видно из таблицы РВС-ИПИ технология может эффективно применяться по отношению ко всем объектам технопарка машиностроительного предприятия с узлами трения, а также к объектам выпускаемой продукции. Показательный цикл работ был проведен на предприятиях объединения Кировские заводы. Обрабатывались узлы и пары трения станков: токарно-винторезного 16А20ФЗ, горизонтально-расточного 2А-614, координатно-расточного 2В440, токарно-винторезных 1К62 (4 объекта), вертикально-фрезерного с ЧПУ ФП 17МН и других. Во всех случаях получены положительные результаты: восстановлены гидроприводы станков с ЧПУ и автоматических линий; устранено биение шпинделя на прецизионных станках до 0,001 мм, на обычных станках до 0,003 мм, на тяжелом оборудовании до 0,005…0,01 мм; восстановлены подшипники электроприводов; достигнута экономия электроэнергии 15 – 20%; исключена необходимость разборки оборудования, обычный ремонт заменен профилактикой износа, увеличен межремонтный период; снижены шумы и вибрации. В отдельных случаях достигалась компенсация износа до 0,1…0,15 мм! Экспериментально подтверждено троекратное(!) увеличение поверхностной твердости рабочих поверхностей штампов после обработок РВС – ИПИ составами, что свидетельствует о возможности существенного увеличения межремонтного периода штампов! Предварительными исследованиями установлена возможность восстановления режущих кромок и 2-х…3-х кратного увеличения ресурса режущего инструмента добавками в СОЖ РВС – ИПИ составов! Особо следует подчеркнуть, что формирование ИПИ – слоя на стадии изготовления машин и оборудования с последующей профилактикой износа на стадии эксплуатации позволяет обеспечивать безопасную, энергоэффективную (топливоэффективную) эксплуатацию техники на протяжении 2-х, 3-х…5-ти кратного ресурса без капитальных ремонтов. По существу, возможна своеобразная «технологическая революция» в машиностроении! ЭНЕРГЕТИКА

Эффективность технологии была подтверждена в ходе работ на оборудовании Черепецкой ГРЭС им. Д.Г. Жимерина. По РВС-ИПИ технологии обрабатывались: 1. Подшипники качения (опорные и опорно – упорные) мельничного вентилятора МВ 100/1200 10Б, работающие в «масляной ванне» (масло индустриальное). 2. Подшипники качения привода мельницы Ш – 50А, работающие в консистентной смазке Литол – 24. 3. Подшипники качения расшлаковочного центробежного насоса 8 КСД, работающие в консистентной смазке Литол – 24. 4. Подшипники скольжения (со смазывающими кольцами) электродвигателя дымососа ДО – 31,5 (мощность 1,3 МВт), работающие в «масляной ванне» (масло турбинное Т – 22).

РВС – ИПИ составы вводились в штатные масла и смазки в форме взвесей. Во всех случаях наблюдалось снижение уровней вибрации и температуры подшипниковых узлов до 5 гр. С. Последующие наблюдения за работой оборудования на центральном диспетчерском пульте предприятия подтвердили устойчивость достигнутого эффекта, по крайней мере, до остановки оборудования на годовой регламент (6 месяцев).

В экспериментальном порядке на уральских ТЭС проводились обработки подшипников скольжения турбин Т-25-29/1/2 (25 МВт), Т-88-90 (88 МВт), Р-29-8 (20 МВт), виброактивность которых превышала норму. Результат превзошел все ожидания – после обработок все турбины «вошли» в устойчивый допуск по виброактивности и проработали до текущего регламента! Факт обработок был отражен в краткой статье газеты «Энергетик Урала», август 2008 г. (см. сайт «Маджерик Текнолоджис»). &

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 183; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.182.39 (0.075 с.) |