Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выпарной аппарат для выпаривания концентрированных растворов ⇐ ПредыдущаяСтр 2 из 2

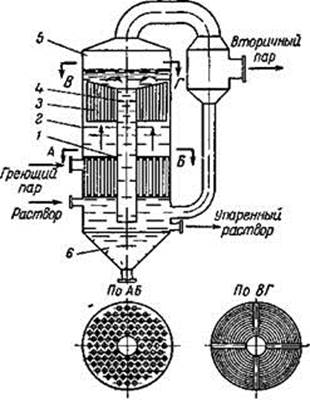

Выпарной аппарат для выпаривания концентрированных растворов (рис 6), состоит из греющей камеры 1, над которой расположена камера вскипания 2 высотой около 3 м. В верхней части камеры вскипания размещены концентрические перегородки 3, образующие кольцевые каналы. Из камеры вскипания парожидкостная смесь поступает в сепаратор 5, откуда жидкость возвращается в греющую камеру по циркуляционной трубе 4 через приемник для кристаллов 6. В греющей камере происходит только подогрев раствора, а кипит он в каналах между перегородками 3. Эти перегородки упорядочивают поток вскипающей жидкости и препятствуют образованию пульсаций и вредных циркуляционных токов в зоне кипения.

Рис 6. Выпарной аппарат для концентрированных растворов Греющая камера, 2 – камера вскипания, 3 – концентрические перегородки, 4 – циркуляционная труба, 5 – сепаратор, 6 – приемник кристаллов

В описанном аппарате достигается большая скорость циркуляции (до 3,5 м/с вместо 1-1,5 м/с в обычных аппаратах с естественной циркуляцией). Это наряду с отсутствием кипения в трубах приводит к значительному уменьшению выделений накипи на поверхности теплообмена. Такой аппарат наиболее пригоден для выпаривания концентрированных, кристаллизующихся и вязких растворов

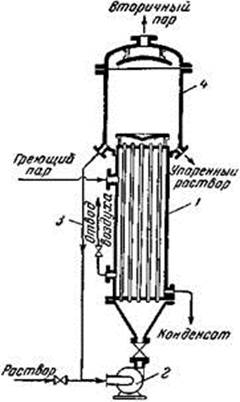

Выпарные аппараты с принудительной циркуляцией Для повышения интенсивности циркуляции и коэффициента теплопередачи в последнее время стали применять аппараты с принудительной циркуляцией. На рис. 7 показан такой аппарат, снабженный наружной циркуляционной трубой 3.

Рис. 7. Выпарной аппарат с принудительной циркуляцией: 1 – кипятильник; 2 – циркуляционный насос; 3 – циркуляционная труба; 4 – сепаратор.

Циркуляция жидкости производится пропеллерным или центробежным насосом 2. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора. Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается не на подъем жидкости, а лишь на преодоление гидравлических сопротивлений. Давление внизу кипятильных труб больше, чем вверху, на величину давления столба жидкости в трубах плюс их гидравлическое сопротивление. Ввиду этого на большей части высоты кипятильных труб жидкость не кипит, а перегревается по сравнению с температурой кипения, соответствующей давлению в сепараторе. Закипание происходит только на небольшом участке верхней части трубы. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды; поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных труб, очень велико.

Принудительную циркуляцию применяют также в аппаратах с выносным кипятильником и в аппаратах других типов. Скорость циркуляции жидкости в кипятильных трубах принимают равной 1,5-3,5 м/с. Скорость циркуляции определяется производительностью циркуляционного насоса и не зависит от уровня жидкости и парообразования в кипятильных трубах. Поэтому аппараты с принудительной циркуляцией пригодны при работе с малыми разностями температур между греющим паром и раствором (3-5° С) и при выпаривании растворов с большой вязкостью, естественная циркуляция которых затруднительна. Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи (в 3 – 4 раза больше, чем при естественной циркуляции), а также отсутствие загрязнений поверхности теплообмена при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур. Недостаток этих аппаратов – необходимость расхода энергии на работу насоса. Применение принудительной циркуляции целесообразно при изготовлении аппарата из дорогостоящего материала (в этом случае весьма существенно сокращение поверхности теплообмена вследствие повышения коэффициентов теплопередачи), при выпаривании кристаллизующихся растворов (сокращаются простои во время очистки аппарата) и при выпаривании вязких растворов (что при естественной циркуляции требует наличия большой разности температур). Пленочные выпарные аппараты В пленочных аппаратах раствор движется вдоль поверхности теплообмена в виде тонкой пленки.

Рис. 8. Пленочный выпарной аппарат: 1 – кипятильник; 2 – сепаратор.

Пленочные аппараты обладают высоким коэффициентом теплопередачи. Последний, однако, достигается лишь при определенном уровне жидкости, который устанавливается опытным путем: при повышении уровня коэффициент теплопередачи снижается; при понижении уровня уменьшается содержание жидкости в парожидкостной смеси, что приводит к недостаточному смачиванию верхних концов труб и снижению активной поверхности теплообмена. Ввиду однократного прохождения жидкости через аппарат со значительной скоростью, для получения достаточно концентрированного упаренного раствора требуются длинные трубы (обычно 6 – 9 м). Недостатками вертикальных пленочных аппаратов являются трудность очистки длинных труб и сложность регулирования процесса при колебаниях давления греющего пара и начальной концентрации раствора. Кроме того, для размещения пленочных аппаратов необходимо строить производственные здания большой высоты. Эти аппараты применяются для выпаривания пенящихся, а также чувствительных к высокой температуре растворов; при выпаривании очень вязких и кристаллизующихся растворов они малопригодны. Расчетная часть Рассчитать трех корпусную выпарную установку для выпаривания 60000кг/ч щелока от начальной концентрации 12% до 55%. Щелок перед поступлением на выпарку нагревается в теплообменнике до температуры кипения. Давление в барометрическом конденсаторе составляет 0.3 кгс/см2 . Греющий пар подается при давление 3,0 кгс/см2.

1) Количество выпарной влаги равно: W = G * (1 - W = 60000*( 2) Задаемся распределением влаги по корпусам: ω1: ω2 : ω3 = 1,0: 1,1: 1,25 3) Количество испаренной влаги в каждом корпусе будет равно: W =

W1 =

W2 = W1 + ω2

W2 =143288 * 1,1 = 15761 кг/ч = 4,4 кг/сек

W3 = W1 * ω2 W3 = 14328 * 1,25 = 17911 кг/ч = 4,98 кг/сек W = W1 + W2 + W3

W = 14328 + 15761 +17911 = 48000 кг/ч

4) Конечная концентрация щелока по корпусам определяется по уравнениям:

а1к =

а1к =

а2к =

а2к =

а3к =

а3к =

5) Средняя концентрация щелока по корпусам определяется по уравнениям:

аср1 =

аср1 =

аср2 =

аср2 =

аср3 =

аср3 =

6) Повешение температуры кипения щелока в зависимости от его средней концентрации при атмосферном давлении равно:

Δ |1 = 0,9 оС

Δ|2 = 1,6 оС

Δ|3 = 5 оС

7) Разность между давлением греющего пара и давлением вторичного пара в барометрическом конденсаторе равна:

Δ р = ргр.п - рб.и =3,0 – 0,3 = 2,7 кгс/см2

8) При распределении перепада давления по корпусам поровну:

Δ рi =

Тогда абсолютное давление по корпусам будет равно:

р3 = 0,3 кгс/см2

р2 = р3 + Δ рi = 0,3 + 0,9 = 1,2 кгс/см2

р1 = р2 + Δ рi = 1,2 + 0,9 = 2,1 кгс/см2

9) Поправочный коэффициент для давлений и величины температурной депрессии для каждого корпуса равны (2. Стр 267):

По трем корпусам сумма температурной депрессии равна: Δm = ∑ Δmi = 1,04 + 1,7 + 4,05 = 6,79 оС 10) Принимаем движение раствора по трубке в виде пленки. В этом случае величина гидростатической депрессии мала и ею можно пренебречь. Температурные потери возникают при движение вторичного пара по паропроводам, примем равным между корпусами 1 оС и их сумма ∑ Δmс = 3оС.

11) Сумма всех температурных потерь для установки составляет: Δ∑ = Δт + Δг + Δс = 6,79 + 0 + 3 = 9,79 оС

12) В зависимости от принятого распределения давлений по корпусам выпарной установки температура вторичного пара и теплота парообразования равны [2. Стр. 263]:

13) Температура кипения щелока в каждом корпусе рассчитывается по уравнению: tкип = vi + Δтi + Δс 14) Температура вторичного пара равна температуре чистого растворителя

1 корпус t1 = tнп + рi1 + 1 t1 = 120,9 + 1,04 + 1 = 122,94 OС 2 корпус t2 = tнп + рi2 + 1 t2 = 103,4 +1,7 + 1 = 106,1 оС

3 корпус t3 = tнп + рi3 + 1 t3 = 68,7 + 4,05 + 1 = 73,75 оС

15) Полезную разность температур находи по уравнению: tпол = tп + t + Δ∑ tпол = 133 + 68,7 + 9,79 = 54,51 оС

Составляем тепловой баланс по корпусам без учета тепловых потерь, пользуясь уравнением (9-16).

16) Расход тепла в одном корпусе (щелок подается подогретым до температуры кипения): Q1 = W1 * r 1= 3,98 * 2204,3 = 8773 квт

17) В балансе тепла для 2 корпуса учитываем перегрев раствора в 1 корпусе (теплота самоиспарения):

Q2 = W2 * L1 – Q2 =4,4 * 2251 - Это количество тепла дает вторичный пар из 1 корпуса при конденсации в межтрубном пространстве 2 корпуса

18) Расход тепла в 3 корпусе Q3 = W3 * L2 – Q3 =4,98 * 2336 -

19) Теплота парообразования греющего пара при давление 3 кгс/см2 rгр = 2171 кдж/кг. Расход греющего пара для 1 корпуса равен:

D = Удельный расход пара: d = 20) Для коэффициента теплопередачи приняты следующие значения: К1 = 1300 Вт/м2 * град К2 = 0,8 = 1040 Вт/м2 * град К3 = 0,6 = 780 Вт/м2 * град

21) Распределяем полезную разность температур по корпусам из условия равной поверхности корпусов (9-23) – (9-26)

1 корпус - Ɵ1 =

Ɵ1 =

Ɵ2 = Ɵ1 *

3 корпус - Ɵ3 = Ɵ1*

Проверка:

Ɵпол = 12,56 + 16,3 + 25,6 = 54,5 оС

22) Определяем поверхность теплообменника по формулам: F1 =

F2 =

F3 =

Список литературы. 1. В.А.Бушмелев, Н.С. Вольдман, О.А. Кокошкин «Процессы и аппараты» 2. Ю.Н.Болдырев, А.А. Зорин, В.В. Попов,»Примеры и задачи по курсу процессов и аппаратов ЦБП»

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 941; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.154.114 (0.097 с.) |

Пленочные аппараты с вертикальными трубами (рис. 8) состоят из пучка кипятильных труб, обогреваемых снаружи паром и присоединенных вверху к сепаратору. Жидкость подается снизу, причем уровень ее поддерживается на 1/4 – 1/5 высоты труб. Остальная часть высоты труб заполнена парожидкостной смесью, расслаивающейся на пленку жидкости (около стенок) и пар (в центре). Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой.

Пленочные аппараты с вертикальными трубами (рис. 8) состоят из пучка кипятильных труб, обогреваемых снаружи паром и присоединенных вверху к сепаратору. Жидкость подается снизу, причем уровень ее поддерживается на 1/4 – 1/5 высоты труб. Остальная часть высоты труб заполнена парожидкостной смесью, расслаивающейся на пленку жидкости (около стенок) и пар (в центре). Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой. )

) )= 4800 кг/ч

)= 4800 кг/ч

= 14328 кг/ч = 3,98 кг/сек

= 14328 кг/ч = 3,98 кг/сек

=

=  = 15,8 %

= 15,8 %

= 24%

= 24%

= 60%

= 60%

13.9 %

13.9 %

= 19.9 %

= 19.9 %

= 42 %

= 42 % =

=  = 0,9 кгс/см2

= 0,9 кгс/см2 * C2 * (t1 – t2 )

* C2 * (t1 – t2 ) * 3,8 * (122,94 – 106,1)= 9091,7 квт.

* 3,8 * (122,94 – 106,1)= 9091,7 квт. * С3 (t2 - t 3 )

* С3 (t2 - t 3 ) * 3,26 * (106,1 – 73,75) = 10758 квт

* 3,26 * (106,1 – 73,75) = 10758 квт =

=  = 4,04 кг / сек = 14544 кг/сек

= 4,04 кг / сек = 14544 кг/сек =

=  = 0,303 кг/кг

= 0,303 кг/кг

= 12,56 оС

= 12,56 оС = 12,56 *

= 12,56 *  = 16,3 оС

= 16,3 оС =12,56 *

=12,56 *  оС

оС =

=  = 537 м2

= 537 м2

= 537 м2

= 537 м2 =

=  = 537 м2

= 537 м2