Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические процессы в сервисеСтр 1 из 6Следующая ⇒

Технологические процессы в сервисе 1тенология.основные понятия. Словарь иностранных слов определяет технологию как совокупность способов переработки материалов, изготовления изделий и процессы, сопровождающие эти виды работ Поскольку результатом технологии является не только продук кты, но и услуги, то понятие технологии определяется как: Технология - комплекс научных и инженерных знаний, воплощенных в способах и средствах труда, наборах материально-вещественных факторов производства, видах их сочетания для создания определенного продукта или услуги В современной технологии предъявляются следующие требования: o высокая степень разделения процесса на стадии (фазы); o системная полнота (целостность) процесса, который должен включать весь набор элементов, обеспечивающих необходимую завершенность действий человека в достижении поставленной цели; o регулярность процесса и однозначность его фаз, позволяющие применять средние величины при характеризации этих фаз, а следовательно их стандартизации и унификации; o технология неразрывно связанной с процессом - совокупностью действий, выполняемых во времени; o технологический процесс осуществляется в искусственных системах, созданных для обеспечения реализации определенных потребностей Указанные выше свойства определяют характеристики технологических процессов: o разделение процесса на внутренние взаимосвязанные состояния, фазы, операции, обеспечивающие оптимальную или близкую к оптимальной динамику развития процесса, а также определяют рациональные пределы требований к персона алу, что работать с данной технологией o координации и поэтапное выполнение действий и операций, направленных на достижение необходимого результата, причем последовательность действий базируется на логике функционирования и развития определенного процесса; o однозначность выполнения имеющихся в технологии процедур и операций, что является непременным и решающим условием достижения результатов в соответствии с определенными для этого нормами и нормативами Так можно интерпретировать понятие технологии в широком смысле С другой стороны, в более узком смысле определения технологии формулируется следующим образом:

Технология - это набор способов, средств выбора и осуществления управляющего процесса из множества возможных его реализаций В основе любого процесса лежит определенная технология, к компонентам которой относятся: 1) цель реализации процесса; 2) предмет, подлежащий технологическим изменениям; 3) способы и методы воздействия; 4) средства технологического воздействия; 5) упорядоченность и организация, противопоставлены стихийным процессам Технологических, производственные и информационные процессы Для определения различий информационного процесса от других процессов, приведем следующие определения: Технологический процесс - это последовательная смена состояний, стадий развития, совокупность действий Производственный процесс - это совокупность взаимосвязанных операций и преобразований ресурсов, направленных на изготовление определенной продукции Целенаправленные процессы можно представить в виде схемы:

Рис11 Целенаправленные технологические процессы Приведенные на рис11 процессы характеризуются разной возможностью управления, а именно: o автоматические процессы - все действия выполняются без каких-либо отклонений, в автоматическом режиме; o хаотические процессы - причинно-следственные связи имеют статистический, вероятностный характер; o программируемая технология - определенная последовательность процессов обработки информации в соответствии с заданной программой; o профессионально-техническое технология - определенная последовательность процессов обработки деталей, изделий, узлов определенным технологическим процессом; o научно-техническая технология - определенная последовательность процессов обработки технологического объекта (информации, деталей, изделий, узлов) согласно заданного технологического процесса и с применением средстве ей интеллектуальной обработки информации o научно-исследовательская технология - не определена полностью последовательность процессов обработки технологического объекта в соответствии с заданным технологическим процессом, который может изменяться для получения бажаног го результата и требует применения средств интеллектуальной обработки информации.

Между этими основными классами процессов существует ряд промежуточных Информационные процессы разделяют на процессы циркуляции и переработки информации, которые, в свою очередь подразделяются на процессы сбора, передачи, обработки, хранения и направления к пользователю Целесообразно рассматривать цикл - \"данные - информация - знания\", четко разграничивая семантику компонент цикла и отношения между ними, что позволяет представить общую основу информационной технологии и ее сущего ность в различных предметных областяхх областях. Производство пластмасс.методы Производство галантерейных изделий из пластмасс Рис. 51. Передний и задний углы сверла (в точках режущей кромки, близко расположенных к оси сверла), а также угла заострения зуба вдоль оси всей длины режущей кромки, задний угол делается: на периферии 8—14°, а у середины 20—27°, задний угол на ленточках сверла равен 0°. Кроме переднего и заднего углов сверло характеризуется углом наклона винтовой канавки Виды подточек и различные формы заточки показаны на рис. 52.

Рис. 52. Элементы подточки спиральных сверл Элементы режима резания (рис.53). Как уже указывалось, скорость резания в различных точках режущей кромки различна и изменяется от нуля в центре до максимальной на периферии сверла. При расчетах режимов резания принимается наибольшая скорость резания на периферии (в м/мин)

где D— диаметр сверла, мм; n —частота вращения сверла, об/мин;

Рис. 53. Элементы резания: а — при сверлении, 6 — при рассверливании Подачей при сверлении s (мм/об) называется величина перемещения сверла вдоль оси за один оборот сверла или за один оборот заготовки, если заготовка вращается, а сверло только перемещается. У сверла две главные режущие кромки. Подача, приходящаяся на каждую кромку,

Минутная подача (мм/мин) sм = sn. Толщина среза а, измеренная в направлении, перпендикулярном режущей кромке:

Ширина среза b измеряется в направлении вдоль режущей кромки и равняется ее длине:

Силы, действующие на сверло. При сверлении отверстий материал оказывает сопротивление снятию стружки. В процессе резания на режущий инструмент действует сила, которая преодолевает силу сопротивления материала, а на шпиндель станка действует крутящий момент (см. рис. 48). Разложим равнодействующую силу сопротивления на каждой режущей кромке на составляющие силы в трех взаимно перпендикулярных направлениях: РZ, PB, РГ (см. рис. 48). Горизонтальные (радиальные) силы РГ. действующие на обеих режущих кромках, взаимно уравновешиваются вследствие симметрии спирального сверла. При несимметричности заточки длина режущих кромок неодинакова и радиальная сила не будет равна нулю, в результате происходит отжим сперла и разбивание отверстия. Силы РВ направленные вверх, препятствуют проникновению сверла в глубину обрабатываемой детали. В этом же направлении действуют силы р1 поперечной кромки. Кроме того, продвижению сверла препятствуют силы трения на ленточках сверла (трение об обработанную поверхность отверстия) и силы трения от сходящей стружки РТ. Суммарная сила от указанных сил сопротивления в осевом направлении сверла называется осевой силой Р или усилием подачи:

Р= Силы сопротивления РВ, возникающие на режущих кромках и мешающие проникновению сверла, составляют 40 % от силы Р; силы сопротивления Р1, возникающие на поперечной кромке, составляют 57 % и силы трения РТ — около 3 %. Суммарный момент сил сопротивления

Рис. 54. Виды сверл: а, б — спиральные, в —с прямыми канавками, г — перовое, д — ружейное, е — однокромочное с внутренним отводом стружки, ж – двухкромочное, з – для кольцевого сверления, и – центровочное, к – шнековые.

резанию М складывается из момента от сил Рz, момента от сил скобления и трения на поперечной кромке МПК, момента от сил трения на ленточках МЛ и момента от сил трения стружки о сверло и обработанную поверхность отверстия МС, т. е. М=МСР+МПК+МЛ+Мс. По силе Р и моменту М рассчитывается необходимая мощность сверлильного станка. Износ и стойкость сверл. Износ сверл происходит по задней поверхности, ленточкам и уголкам, а иногда и передней поверхности сверл, с твердосплавными пластинками — по уголкам и ленточке. Стойкость сверла зависит от материала обрабатываемой детали и инструмента, от качества инструмента, от режимов резания, применяемой СОЖ и др. Типы сверл и их устройство. Сверло является инструментом, с помощью которого получают отверстия или увеличивают диаметр ранее просверленного отверстия. На рис. 54 показаны различные типы сверл: перовые (рис. 54, г), двухкромочные (рис. 54, ж), спиральные (рис. 54,а и б), ружейное (рис. 54, д), для кольцевого сверления (рис. 54, з), центровочные (рис. 54, и), шнековые (рис. 54, к). Перовое сверло представляет собой круглый стержень, на конце которого находится плоская лопатка, имеющая режущие кромки, наклоненные друг к другу под углом 120°. Перовые сверла обладают недостаточной жесткостью. Недостатком однокромочного сверла является необходимость иметь направляющую втулку, а также ограниченное пространство для отвода стружки. Спиральное сверло получило наибольшее распространение в промышленности. Его устройство описано выше (см. рис. 50). Остальные типы сверл имеют специальное назначение. Шнековые сверла дают возможность получать отверстия глубиной до 40 диаметров за один рабочий ход без периодических выводов для удаления стружки. Они позволяют работать на более высоких скоростях резания, что в сочетании с сокращением вспомогательного времени (отсутствие промежуточных выводов сверла) дает повышение производительности в 2—3

Система допусков и посадок Для обеспечения качества продукции, повышения эффективности производства за счет унификации требований к точности, увеличения масштабов выпуска продукции и т. п. используется обязательная система допусков и посадок, охватывающая все размерные параметры. Выпускаются отдельные стандарты на предельные отклонения и посадки различных видов соединений, но все они объединяются едиными принципами построения. Таких принципов можно выделить восемь [21]. Принцип применении рядов предпочтительных чисел заключается в том, что числовые ряды интервалов размеров, градаций точности и других показателей строятся по одному из основных или производных рядов предпочтительных чисел. Принцип масштабных коэффициентов основан на том, что изменение величины допуска в зависимости от размера подчиняется определенной закономерности, описываемой некоторой функцией размера, называемой единицей допуска. Принцип применения коэффициентов точности заключается в том, что числовые значения допусков размеров получаются умножением единицы допуска (значения масштабного коэффициента при среднем в данном интервале значении размера) на определенное число (коэффициент точности). Принцип применения упрощающих способов построения посадок заключается в использовании двух эквивалентных по простоте способов, при которых расположение поля допуска одной, называемой основной деталью, из двух соединяемых деталей оставляют неизменным, необходимую же посадку обеспечивают за счет смешения поля допуска сопрягаемой детали, что обеспечивает требуемый для посадки зазор или натяг. Принцип экономии материала при установлении поля допуска основной детали заключается в расположении последнего "в тело": поле допуска отверстия располагается вверх (в сторону положительных отклонений) при нижнем отклонении Е1 = 0, а вала - вниз (в сторону отрицательных отклонений) при верхнем отклонении е$ = 0. Экономия получается в результате того, что допустимые отклонения действительных размеров уменьшают массу основной детали. Принцип унификации полей допусков предусматривает выделение из общего числа стандартизованных полей допусков полей допусков предпочтительного применения. Принцип физически обоснованного изменения зазора в зависимости от размера соединения заключается в том, что зазоры и натяги изменяются в зависимости от размера соединения по законам, отвечающим физическим условиям применения посадок. Принцип приведения норм точности к определенному температурному режиму указывает на необходимость отнесения стандартизованных предельных отклонений размерных параметров к определенной температуре. Такой температурой является 293,15 К (+20°С) по международной практической температурной шкале.

Шероховатость поверхности

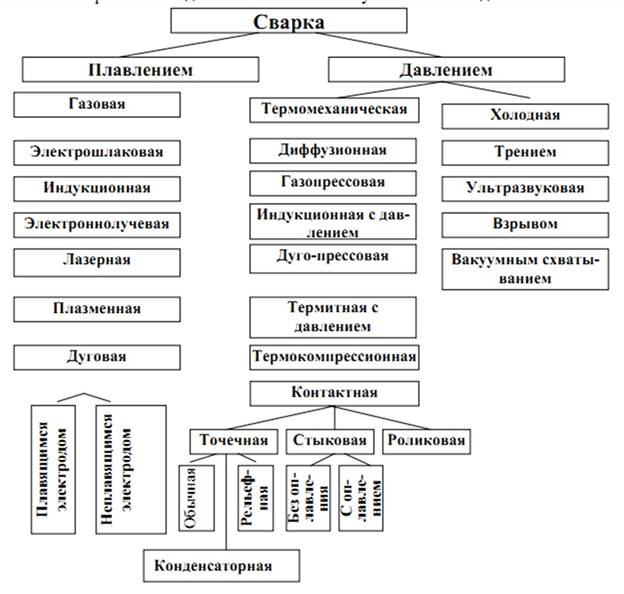

Поверхность детали, обработанной даже самым тщательным образом, не может быть идеально ровной: от номинальной – заданной чертежом – она будет отличаться в любом случае. Различают два вида возможных отклонений: макро- и микрогеометрические, и если первые характеризуют волнистость детали и степень её несоответствия форме, то вторые определяют не что иное, как шероховатость поверхности. Понятию «шероховатость» можно дать следующее определение: она представляет собой совокупность микронеровностей на поверхности детали или изделия. Ещё одно немаловажное уточнение – шаг неровности относительно базовой длины очень и очень мал. Щуповой метод Щуповой метод измерения шероховатости поверхности относится к контактным и реализуется с помощью профилометра. Прибор представляет собой датчик, оснащённый тонкой остро заточенной алмазной иглой с ощупывающей головкой. Игла перемещается по нормали к исследуемой поверхности. Естественно, в местах микронеровностей (впадин и выступов) возникают механические колебания относительно головки. Эти колебания передаются на датчик, который преобразует механическую энергию в электрическую. Сигнал, генерируемый преобразователем, усиливается и измеряется: его параметры точно характеризуют неровности поверхности детали или изделия. В зависимости от типа преобразователя полезных сигналов профилометры подразделяются на индуктивные, электронные, индукционные и пьезоэлектрические, причём наибольшее распространение получили устройства первого вида. Кроме этого, существует ещё одна разновидность приборов – профилографы, позволяющие не только измерить но и записать параметры профиля в заранее подобранном горизонтальном и вертикальном масштабах. Исследование неровности проводится в несколько этапов: профиль «ощупывается» определённое количество раз, и лишь на основе серии измерений вычисляется окончательное – усредненное – значение параметра: количественная характеристика неровности относительно длины участка. Оптические методы Группа оптических – бесконтактных – способов измерения шероховатости поверхности достаточно обширна. Самыми распространёнными входящими в неё методами являются следующие: · светового и теневого свечения; · микроинтерференционный; · растровый. Рассмотрим каждый метод детальнее. Растровый метод Суть данного метода достаточно проста: на исследуемую поверхность накладывается изготовленная из стекла пластинка, на которую нанесена растровая сетка (система равноудалённых параллельных линий) с достаточно малым шагом. При наклонном падении световых лучей в местах микронеровностей штрихи отраженной сетки накладываются на штрихи реальной – возникают муаровые полосы, свидетельствующие о наличии впадин и выступов на изучаемой поверхности. Точное измерение параметров неровности осуществляется по изложенной в ГОСТ методике с помощью растрового микроскопа. Стоит отметить, что данный метод используется при исследовании лишь тех поверхностей, следы обработки на которых имеют преимущественное направление. Метод слепков Описанный ниже метод используют для оценки шероховатостей труднодоступных поверхностей и поверхностей, имеющих сложную конфигурацию. Метод слепков заключается в снятии негативных копий (материалом для их изготовления, как правило, служит парафин, гипс или воск) поверхности и их дальнейшем исследовании оптическими или щуповым методами. Иными словами, метод слепков не является самостоятельным методом и используется лишь в сочетании с вышеописанными способами измерения шероховатости поверхности. Опубликована 25-01-13. Неразъемные соединения При неразъемном соединении детали нельзя разъединить без какого-либо разрушения, т.е. детали в таких конструкциях соединяются в единое целое. К неразъемным соединениям относятся сварка (ГОСТ 2.312-72*), клепка (ГОСТ 2.312-82), пайка (ГОСТ 2.312-82), склеивание (ГОСТ 2.312-82), сшивание (ГОСТ 2.312—82), развальцовка, обжатие, прессование. Соединения, выполненные развальцовкой, обжатием и прессованием, условных стандартизованных обозначений не имеют и вычерчиваются с соблюдением только правил проекционного и машиностроительного черчения. Сварные соединения Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601—84*). Сварные соединения занимают одно из ведущих мест в современных технологиях. Сварка является наиболее распространенным видом неразъемных соединений, так как лучше других приближает составные детали к цельным, заменяя детали, полученные литьем, ковкой, штамповкой и т.п. Наибольшее распространение получили выполняемые при помощи сварки соединения однородных и разнородных металлов, а также металлографитных и пластических масс. Применение сварных соединений позволяет снизить металлоемкость производства до 40% и существенно уменьшить трудоемкость технологических процессов. Недостатки сварных соединений обусловливаются возникновением термических деформаций, ограниченной свариваемостью деталей из тугоплавких материалов, зависимостью качества шва от квалификации сварщика. Классификация видов сварки В зависимости от процессов (физических, технических и технологических), происходящих в процессе при сварке, различают сварку плавлением и сварку давлением (рис. 1). Физическими признаками для классификации сварки являются [1]: Техническими признаками при классификации сварки являются: Технологические признаки применяются для классификации сварки каждого вида, например для дуговой сварки — это вид электрода (плавящийся, металлический и т.д.), вид дуги (свободная, сжатая), применение присадочного материала и т.д. Наибольшее распространение получили газовая, дуговая и контактная сварки. Физические основы сварки Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии. На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов. При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала. К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие. Основные виды сварки Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде. Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов. На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение: 1. Газовая и шлаковая защита расплава от окружающей атмосферы. 2. Легирование материала шва необходимыми элементами. В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления: Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины. Электрошлаковая сварка. Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки. На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки: 1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм. Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки. - Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства. - Большая плотность сварного шва. - Сварной шов менее подвержен трещинообразованию. - Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом. - Можно получать швы сложной конфигурации. - Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр. Электронно-лучевая сварка. Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей. Плазменная сварка. При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве. Диффузионная сварка. Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Для реализации межатомного взаимодействия атомы следует приблизить на расстояние, равное параметру кристаллической решетки металла соединяемых деталей (этому препятствуют различные неровности, имеющиеся на поверхности деталей, загрязнения окислами и т. д.). Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением. При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металласварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей. Согласно ГОСТ 19521—74 сварка металлов классифицируется по физическим, техническим и технологическим признакам. Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения. К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная. К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная. К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная. Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки. По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва —двусторонней. По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические. Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую. Пайка.флюсы Классификация припоев.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1126; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.54.242 (0.095 с.) |

, углом наклона поперечной кромки

, углом наклона поперечной кромки  , углом при вершине 2

, углом при вершине 2  , углом обратной конусности

, углом обратной конусности  (рис. 50).

(рис. 50).

— коэффициент, равный 3,14.

— коэффициент, равный 3,14.

(2РВ+Р1+РТ).

(2РВ+Р1+РТ).