Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика выполнения расчета задачи 2 ⇐ ПредыдущаяСтр 3 из 3

2.1. Для каждой детали заданного соединения по предельным отклонениям, определенным в п.1.1, строятся схемы расположения полей допусков.

2.2. В соответствии с ГОСТ 24853-81 (Приложение 5) выбираются параметры для построения схемы полей допусков калибров и допуски формы калибров: H и H1 - допуски на изготовление калибров, соответственно пробки и скобы; Z и Z1 – отклонения середины поля допуска на изготовление проходных калибров, соответственно пробки и скобы; Y и Y1 - допустимые выходы размеров изношенных проходных калибров за границу поля допуска контролируемых деталей.

2.3. По формулам, приведенным в ГОСТ 24853-81 (Приложение 6), рассчитываются размеры предельных и изношенных калибров, а также исполнительные размеры калибров: ПРmax, ПРmin, ПРизн , ПРисп,, НЕmax, НЕmin, НЕисп .

2.4. Определяются основные размеры и конструктивные формы калибров (по рекомендациям ГОСТ 14807-69...14827-69 и ГОСТ 18358-73...18368-73 или из Приложений 7 и 8), по которым составляются чертежи конструкций калибров.

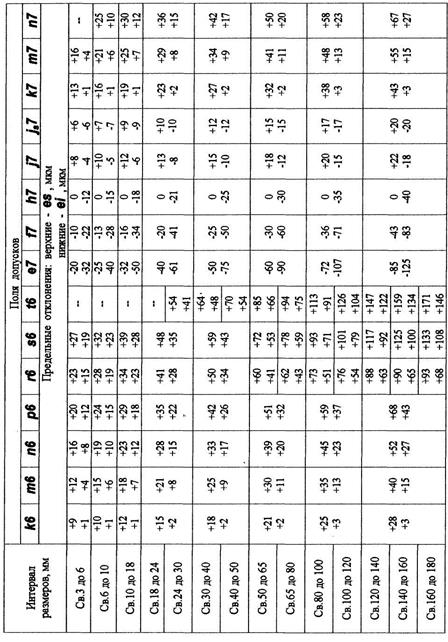

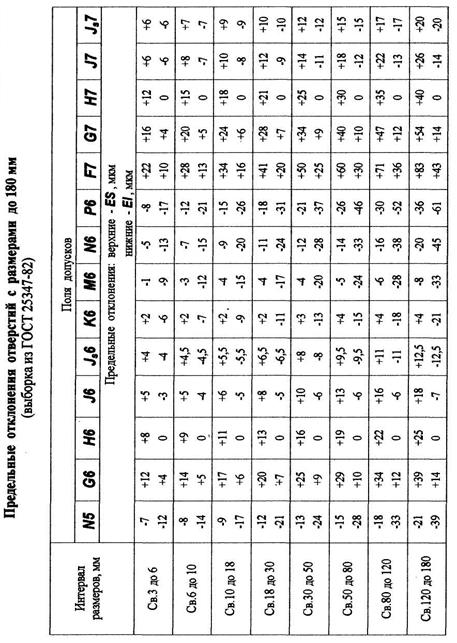

Пример выполнения РГР Пример решения задачи 1 Исходные данные Задано соединение с переходной посадкой: ∅ 45H7/k6. Решение 1. Определяем предельные отклонения размеров деталей соединения (из Приложений 2 и 3): 45H7/k6 → ES = +0,025; EI = 0; es = +0,018; ei = +0,002. 2. Рассчитываем предельные и средний зазоры соединения: Smax = ES – ei = 0,025 – 0,002 = +0,023; Smin = EI – es = 0 – 0,018 = -0,018;

3. Определяем допуски вала и отверстия и среднее квадратичное отклонение размеров отверстия, вала и посадки: TD = ES – EI = 0,025 – 0 = 0,025; Td = es – ei = 0,018 – 0,002 = 0,016.

4. Определяем предел интегрирования – Z:

5. По значению Z = 0,52 определяем функцию Ф(z) (из Прилож.4): Ф (Z = 0,52) = 0,1985. 6. Рассчитываем вероятность и процент зазоров в соединении: - вероятность зазоров: p(S) = 0,5 + Ф(z) = 0,5 + 0,1985 = 0,6985; - процент зазоров: P(S) = p(S) · 100% = 0,6985 · 100 = 69,85 %. 7. Рассчитываем вероятность и процент натягов в соединении: - вероятность натягов: p(N) = 0,5 - Ф(z) = 0,5 – 0,1985 = 0,3015; - процент натягов: P(N) = p(N) · 100% = 0,3015 · 100 = 30,15 %. 8. Рассчитываем вероятностные максимальные значения зазора и натяга:

Рис.1. Схема полей допусков деталей заданного соединения.

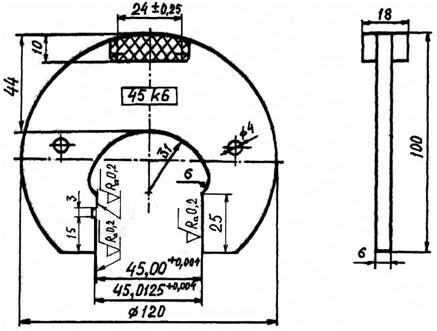

Рис.2. Кривая нормального закона распределения вероятности зазоров и натягов в заданной посадке Пример решения задачи 2. Исходные данные Для контроля размера и формы вала и отверстия ступицы зубчатого колеса Ø 45H7/k6 (см. пример выполнения задачи 1) спроектировать рабочие предельные калибры (пробку и скобу).

Решение 1. По ГОСТ 25437-82 (из Прилож. 2 и 3) определяются предельные отклонения размеров деталей соединения Ø 45H7/k6: - отверстие ступицы Ø 45H7 → ES = +0,025; EI = 0; - цапфа вала Ø 45k6 → es = +0,018; ei = +0,002.

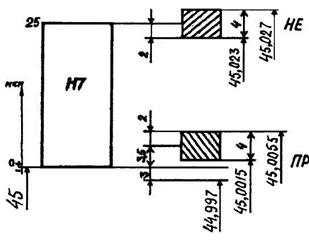

2. Строим расчетные схемы расположения полей допусков контролируемых деталей и калибров (рис.3 и 4). По ГОСТ 24853-81 (из Прилож.5) выбираются параметры для построения схемы полей допусков калибров и допуски формы калибров: - дляпробки Ø 45H7: Н = 0,004; Z = 0,0035; Y = 0,003; - для скобы Ø 45k6: Н1 = 0,004; Z1 = 0,0035; Y1 =0,003.

3. Рассчитываем размеры предельных и изношенных калибров, а также исполнительные размеры калибров (по формулам из Приложения 6): а) размеры калибра-пробки: Р-ПРmax = D + EI + Z + H/2 = 45 + 0 + 0,0035 + 0,002 = 45,0055; Р-ПРmin = D + EI + Z – H/2 = 45 + 0 + 0,0035 – 0,002 = 45,0015; Р-ПРизн = D + EI – У = 45 + 0 – 0,003 = 44,997; Р-ПРисп = (Р-ПРmax)- Н = 45,0055 -0,004 ; Р-НЕmax = D + ES + H/2 = 45 + 0,025 + 0,002 = 45,027; Р-НЕmin = D + ES - H/2 =45 + 0,025 - 0,002 = 45,023; Р-НЕисп = (Р-НЕmax)- Н = 45,027-0,004. б) размеры калибра-скобы: Р-ПРmax = d+ es –Z1 +H1/2 = 45 +0,018 - 0,0035 +0,002 = 45,0165; Р-ПРmin = d+ es –Z1 –H1/2 = 45 +0,018 - 0,0035 - 0,002 = 45,0125; Р-ПРизн = d + es + У1 = 45 + 0,018 + 0,003 = 45,021; Р-ПРисп = (Р-ПРmin)+ Р-НЕmax = d + ei + H1/2 = 45 + 0,002 + 0,002 = 45,004; Р-НЕmin = d + ei – H1/2 =45 + 0,002 - 0,002 = 45,000; Р-НЕисп = (Р-НЕmin) + 4. По стандартам ГОСТ 14821-69 (из Прил.7) и ГОСТ 18361-73 (из Прил.8) определяем основные размеры и конструктивные формы калибров.

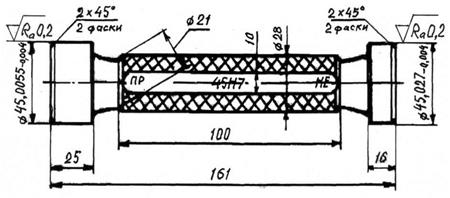

5. Составляем и изображаем (рис.5 и 6) чертежи конструкций калибров, на которых устанавливаем требования к шероховатости измерительных поверхностей калибров в соответствии с рекомендациями: Rа равен 10% от допуска на изготовление калибра (Н, Н1), но не более Ra = 0,2 мкм.

Рис.3. Схема полей допусков для расчета исполнительных

размеров калибра-пробки.

Рис. 4. Схема полей допусков для расчета исполнительных размеров калибра-скобы.

Рис.5. Эскиз калибра–пробки.

Рис.6. Эскиз калибра-скобы. Рекомендуемая литература

1. Палей М.А. и др. Допуски и посадки: Справочник: В 2-х ч. Ч.1 – 7-е изд., перераб. и доп. – Л.: Политехника, 1991. -576с.: ил. 2. ГОСТ 25347-82. ЕСДП. Рекомендуемые посадки, поля допусков и предельные отклонения линейных размеров до 3150 мм. 3. Димов Ю.В. Метрология, стандартизация и сертификация. Учебник для вузов. 2-е изд. – СПб.: Питер, 2006. – 432 с.: ил.

Приложения Приложение 1 Форма титульного листа

АСТРАХАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра технологии металлов

РАСТЕТНО-ГРАФИЧЕСКАЯ РАБОТА по курсу «МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ»

Вариант №_____

Выполнил: ст-т (ка) гр. …….. ................................ Проверил:....................

Астрахань Год

Приложение 4 Значение функции

Приложение 5 Допуски и отклонения калибров, мкм (выборка из ГОСТ 24853–81)

Приложение 6

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 474; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.46.50 (0.041 с.) |

9. В графической части (Прилож. 9) изображаем схему расположения полей допусков деталей соединения с указанием числовых значений отклонений размеров, величин зазора и натяга (рис.1) и строим кривую Гаусса с расчетными значениями (рис.2).

9. В графической части (Прилож. 9) изображаем схему расположения полей допусков деталей соединения с указанием числовых значений отклонений размеров, величин зазора и натяга (рис.1) и строим кривую Гаусса с расчетными значениями (рис.2).

= 45,0125+0,004;

= 45,0125+0,004;  = 45,00+0,004.

= 45,00+0,004.

Приложение 2

Приложение 2  Продолжение Приложения 2

Продолжение Приложения 2 Продолжение Приложения 2

Продолжение Приложения 2 Приложение 3

Приложение 3  Продолжение Приложения 3

Продолжение Приложения 3 Продолжение Приложения 3

Продолжение Приложения 3