Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 1. Теоретические основы контроля качестваСтр 1 из 6Следующая ⇒

ПРЕДИСЛОВИЕ В настоящее время на многих предприятиях внедрены системы менеджмента качества, поэтому руководители и специалисты предприятий должны хорошо знать особенности функционирования таких систем, знать основные методы контроля качества на всех этапах жизненного цикла. В связи с этим в учебные планы подготовки студентов различных технических направлений включаются курсы по управлению качеством на предприятиях. Конкурентоспособность промышленных предприятий напрямую зависит от качества выпускаемой продукции. В данном пособии рассмотрены особенности методов управления качеством, а также основные инструменты контроля качества, позволяющие предприятию значительно повысить качество выпускаемой продукции и улучшить свою конкурентоспособность. Предлагаемое учебное пособие «Инструменты контроля качества» рассматривает следующие вопросы: понятие качества продукции, история возникновения и развития статистических методов контроля качества, а также семь основных инструментов контроля: контрольные листы, гистограмму, диаграмму Парето, диаграмму разброса, диаграмму Исикавы, стратификацию и контрольные карты Шухарта. Учебное пособие построено таким образом, чтобы максимально упростить усвоение предложенного теоретического материала, и может быть использовано и для самостоятельной работы студентов, поскольку теоретические положения сопровождаются примерами и заданиями. Пособие разработано в соответствии с государственным образовательным стандартом и может быть использовано студентами технических направлений при изучении следующих курсов: «Системы менеджмента качества», «Экономика предприятия», «Экономика и организация производства». Учебное пособие состоит из двух глав, в которых освещаются основы контроля качества на предприятии. В результате изучения первой главы студенты должны усвоить теоретические вопросы контроля качества на предприятии, в том числе основные понятия, цели и задачи управления качеством продукции. Во второй главе представлено подробное описание основных статистических инструментов контроля качества, таких как диаграмма Парето, диаграмма Исикавы, контрольные карты Шухарта и др. Для лучшего освоения материала по каждому статистическому инструменту контроля предлагаются задания для самостоятельного выполнения.

При написании пособия были использованы законодательные и нормативные документы, работы зарубежных и отечественных авторов в области производственного менеджмента. Список использованных источников приведен в конце учебного пособия. Рекомендованная литература может использоваться студентами для получения современных знаний в области производственного менеджмента. Пособие предназначено студентам, обучающимся по направлениям подготовки «Инноватика».

ВВЕДЕНИЕ В настоящее время вопрос повышения качества промышленной продукции во всех странах мира приобретает чрезвычайно важное значение. Во многих странах этот вопрос прорабатывается на государственном уровне и составляет основу национальных экономических программ. И для возникновения такой ситуации имеется несколько объективных причин. Укажем основные из них: 1. Стремительное развитие научно-технического прогресса приводит к возникновению новых видов изделий, серьезному усложнению их конструкций, созданию сложных технических систем. 2. На мировом рынке обострилась конкуренция, которая, как известно, зависит от уровня цен и качества предлагаемых товаров. При этом важную роль в конкурентной борьбе играет качество продукции. Продукция более высокого качества значительно повышает шансы предприятия в конкурентной борьбе за рынки сбыта. От успешного решения проблемы качества продукции в значительной степени зависит благополучие любой фирмы, любого поставщика. Качество продукции - это важнейший показатель конкурентоспособности предприятия, оно закладывается в процессе научных исследований, конструкторских и технологических разработок, обеспечивается хорошей организацией производства и, наконец, поддерживается в процессе эксплуатации или потребления. На всех этих этапах важно осуществлять своевременный контроль и получать достоверную оценку качества продукции. Проблема качества сложна и многогранна, и решить её можно только при осуществлении комплекса мероприятий, который должен включать в себя:

- внедрение новых видов технического контроля на предприятиях на научно-организационных основах; - повышение технического уровня производства; - подготовку и переподготовку кадров и развитие творческой инициативы трудящихся и т.д. Важно осуществлять своевременный контроль качества продукции на всех этапах ее жизненного цикла. Для того, чтобы уменьшить затраты и достигнуть уровня качества, которое бы удовлетворяло потребителя, необходимы специальные методы, направленные не на устранение дефектов (несоответствий) готовой продукции, а на предупреждение причин их появления в процессе производства. И такие методы существуют – к ним относятся так называемые семь методов (инструментов) контроля качества продукции. Эти инструменты дают возможность своевременно выявлять ошибки и затем оперативно исправлять их с минимальными потерями. Семь основных инструментов контроля качества – это такой набор инструментов, который позволяет облегчить задачу контроля протекающих процессов и предоставить различного рода факты для анализа, корректировки и улучшения качества процессов. К основным инструментам контроля качества относятся: 1) причинно-следственная диаграмма К. Исикавы 2) контрольный листок 3) гистограмма 4) диаграмма разброса 5) анализ Парето 6) стратификация (расслоение) 7) контрольная карта У. Шухарта. Все перечисленные методы можно использовать как в отдельности, так и в совокупности в качестве системы. Первый этап развития управления качеством связан с формированием задач системного подхода к управлению качеством в 1905 году в связи с появлением системы Тейлора. Такая система устанавливала производственно-технические нормы специалистам и инженерам в сфере качества. На этом этапе начинает применяться мотивация, которая подразумевала наказание штрафами или увольнение за допущенные дефекты или брак. На этом этапе была сформирована система обучения, профессионального обучения и обучения работы с оборудованием. Второй этап развития управления качеством связан с появлением статистических методов. В 1924 году в одной из организаций появились первые зачатки статистического управления качеством, в ходе которого были разработаны контрольные карты, таблицы и понятия с целью выборочного контроля качества. В это время впервые появилась идея о том, что необходимо отменить оценку выполнения работы для того, чтобы исключить атмосферу страха, способствующую росту значимости краткосрочного вклада в работу. На этом этапе определилась главная задача менеджера, менеджер теперь должен был заниматься в большей мере повышением качества и отвечать за отдельно взятый участок. Весь персонал при этом был вовлечен в процедуры, которые обеспечивали рост качества и решали производственные проблемы. Сервисное обслуживание, 4) соблюдение соответствий определенным требованиям качества. В 1957 году американский ученый А. Фейгенбаум опубликовал статью «Комплексное управление качеством». К главным задачам TQC были отнесены такие задачи как прогнозированное устранение потенциальных несоответствий в продукции на стадии конструкторской разработки, проверка качества поставляемой продукции, комплектующих и материалов, а также управление производством, развитие службы сервисного обслуживания и надзор за соблюдением соответствия заданным требованиям к качеству. А. Фейгенбаум акцентировал внимание на вопросах изучения причин несоответствий и первым указал на значение системы учета затрат на качество. Так как на качество продукции оказывает влияние множество факторов, то идея этого подхода заключается в выделении основных факторов. Также Фейгенбаум указывал на необходимость учета взаимосвязи факторов, чтобы, оказывая влияние на один из них, предвидеть реакцию других. Согласно концепции Фейгенбаума, для обеспечения комплексности контроля и управления качеством нужно учитывать все этапы производства, а также четкую взаимосвязь подразделений, которые участвуют в решении проблем качества. Например, для рассмотрения претензий потребителей заранее нужно установить исполнителей, порядок и сроки рассмотрения и удовлетворения этих претензий.

В Японии идеи TQC были встречены с восторгом и получили дальнейшее развитие в работах профессора К. Исикавы. Исикава рассматривал качество как задачу менеджмента, требовал участия всех сотрудников в мероприятиях, касающихся улучшения качества, а также ввел термин «отношения потребитель-поставщик». Системы TQC получили развитие в Японии с большим акцентом на использование статистических методов и вовлечение персонала в работу кружков качества. Японцы продолжительное время подчеркивали, что они используют подход TQSC, где буква S означала Statistical (статистический). Ф. Кросби (Германия) в начале 60-х гг. XX в. была подробно изложена своя программа «ноль дефектов», которая вызвала в Германии острые дискуссии. Кросби сосредоточил внимание на задачах в области управления предприятием, им было предложено внедрение предпринимательской культуры, в основе которой лежит осознание значения качества и образ мышления, ориентированный на достижение «нуля дефектов». В этот же период времени появились документированные системы качества, которые устанавливали ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества. Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, а моральное возрастало. Основными мотивами качественного труда стали работа в коллективе, признание должностей коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи. Очень большое внимание уделялось учебе. В Японии и Южной Корее работники учатся в среднем от нескольких недель до месяца, используя и самообучение.

Конечно, внедрение и развитие концепции TQC в разных странах мира происходило неравномерно. Основным лидером стала Япония, хотя все главные идеи TQC были разработаны в США и в странах Европы. В результате американцам и европейцам пришлось учиться у японцев, однако это обучение сопровождалось и нововведениями. В странах Европы значительное внимание стало уделяться документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной. Для системы взаимоотношений «поставщик-потребитель» также начинает предусматриваться сертификация продукции третьей стороной. При этом значительно более серьезные требования стали предъявляться к качеству исходных материалов в контрактах, стали более ответственными гарантии их выполнения. Четвертый и пятый этапы развития управления качеством приходятся на 1980-е годы, когда вместо тотального контроля качества начинают применять тотальный менеджмент качества. Специфика данного положения заключается в том, что до этого времени в организации придерживались компромиссных решений по отношению к объемам производства, срокам поставки, затратам и качеству. Начиная с этого времени качество продукции выходит на первое место, и вся работа организации подчиняется данной цели. Управление всеми подразделениями организации строится теперь исходя из интересов систем обеспечения качества. К этому времени можно отнести возникновение серии новых международных стандартов на системы качества - стандартов ИСО 9000 (1987 г.). Эти стандарты оказали значительное влияние на менеджмент и обеспечение качества. В 1994 г. состоялся выход новой версии этих стандартов, в которой в основном расширился стандарт МС 9004-1, -2, -3, -4, и, таким образом, большее внимание уделялось вопросам обеспечения качества программных продуктов, обрабатываемым материалам и услугам. Если TQC - это управление качеством с целью выполнения установленных требований, то ТQМ еще и управление целями и самими требованиями. В ТQМ включается также и обеспечение качества, которое трактуется как система мер, вызывающая у потребителя уверенность в качестве продукции. Систему ТQМ можно назвать комплексной системой, которая ориентирована на постоянное улучшение качества продукции, на минимизацию производственных затрат и поставку точно в срок. Основная идеология ТQМ базируется на принципе: «улучшению нет предела». Применительно к качеству действует целевая установка - стремление к нулю дефектов, к нулю непроизводительных затрат, к поставкам точно в срок. При этом осознается, что достичь пределов невозможно, но к этому надо постоянно стремиться, не останавливаясь на достигнутых результатах. Эта идеология имеет специальный термин «постоянное улучшение качества» (quality improvement).

В системе ТQМ используются адекватные целям методы управления качеством. Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива. В TQM значительно большее внимание уделяется роли человека и обучению персонала. Мотивация достигает высокого уровня, люди становятся настолько увлечены работой, что даже отказываются от части отпуска, задерживаются на работе, продолжают работать дома. Возникает такая новая категория работников как трудоголики. Обучение при TQM становится всеохватывающим и непрерывным и сопровождает сотрудников на протяжении всей их трудовой деятельности. Значительные изменения претерпевают формы обучения, они становятся более активными. При обучении теперь используют деловые игры, тестирование, компьютерные методы и т. п. Обучение теперь является и частью мотивации, поскольку хорошо обученный человек чувствует себя более уверенно в коллективе, способен на роль лидера и имеет преимущества в карьере. Разрабатываются и применяются новые специальные приемы для развития творческих способностей работников. На взаимоотношения поставщиков и потребителей оказывает сильное влияние сертификация систем качества на соответствие стандартам ИСО 9000. Основной целевой установкой систем качества, базирующихся на основе стандартов ИСО серии 9000, является обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств, что предприятие способно сделать это. Механизм системы, используемые методы и средства ориентированы на эту цель. Однако в стандартах ИСО серии 9000 целевая установка на экономическую эффективность выражена довольно слабо, а на своевременность поставок и вовсе отсутствует. Но невзирая на тот факт, что система не решает всех задач, которые необходимы для обеспечения конкурентоспособности, популярность системы лавинообразно растет, и на сегодняшний день она занимает прочное место в рыночном механизме. Внешний признаком того, что на предприятии имеется система качества в соответствии со стандартами ИСО серии 9000 - сертификат на систему. В большом количестве случаев именно наличие у предприятия сертификата на систему качества стало одним из главных условий его допуска к тендерам по участию в различных проектах. Широкое применение сертификат на систему качества нашел в страховом деле: так как его наличие свидетельствует о надежности предприятия, то предприятию часто предоставляются льготные условия страхования. Для того, чтобы предприятия успешно работали на современном рынке, необходимым, хотя и не совсем достаточным условием является наличие у них системы качества, соответствующей стандартам ИСО серии 9000, и сертификата на эту систему. По этой причине в РФ есть уже десятки предприятий, которые уже внедрили стандарты ИСО серии 9000 и имеют сертификаты на свои системы качества. Пятый этап развития управления качеством начинается в самом конце XX века, в это время происходит усиление общественного влияния на бизнес, возникают стандарты качества, которые устанавливают требования к системе управления с точки зрения экологии и соблюдения безопасности. На протяжении пятого этапа можно наблюдать усиление влияния гуманистических характеристик качества, в это время руководство компаний стало уделять значительное внимание проблемам удовлетворения потребностей своих работников. Все это способствовало возникновению корпоративных систем управления качеством. Главной целью таких систем являет усиление требований международных стандартов и учет особенностей самой организации. Необходимо отметить, что этап развития системного, комплексного управления качеством не прошел мимо Советского Союза. В Советском Союзе было создано множество отечественных систем. Например, Саратовская система бездефектного изготовления продукции (БИП), Ярославская научная организация работ по увеличению моторесурса (НОРМ), созданная в Ярославском объединении «Автодизель», Рыбинская научная организация труда, производства и управления (НОТПУ), разработанная на Рыбинском моторостроительном заводе, Горьковская система «качество, надежность, ресурс с первых изделий» (КАНАРСПИ). НОТПУ характеризуется комплексным использованием методов научной организации труда, производства и управления с постоянным совершенствованием технологии и технологического оборудования для каждого рабочего места и для предприятия в целом. При такой организации труда была предусмотрена количественная оценка уровня организации труда, производства и управления в рамках предприятия, цехов, участков. Одной из лучших систем являлась система КАНАРСПИ (качество, надежность, ресурс с первых изделий), которая значительно опередила свое время. Система состояла из комплекса инженерно-технических и организационных мероприятий, которые обеспечивали выпуск продукции высокого качества и надежности с первых промышленных образцов. К характерным чертам системы КАНАРСПИ можно отнести: - комплексность задач обеспечения качества продукции; - поисковый характер системы, который предполагает всемерное развитие исследований, направленных на повышение качества продукции и развитие конструкторских, технологических и испытательных служб предприятия; - организация работ по получению объективной и своевременной информации о качестве выпускаемых изделий; - интенсивное использование периода подготовки производства для выявления и устранения причин, снижающих качество изделий; - проведение конструкторско-технологической отработки в процессе создания серийного образца; - активное участие предприятия-изготовителя и эксплуатирующих организаций в совершенствовании конструкции изделия и повышении технологического уровня его эксплуатации; - универсальность, то есть возможность применения в различных отраслях промышленности. Многие принципы КАНАРСПИ не устарели и в настоящее время. Автором такой системы стал главный инженер Горьковского авиационного завода Т. Ф. Сейфи, который одним из первых осознал роль информации и знаний в управлении качеством, и перенес акценты обеспечения качества с производства на проектирование. Также большое значение он придавал испытаниям. Качество продукции, произведенной на предприятии, определяет степень удовлетворения предъявляемых к ней требований, сформулированных в виде технических условий. Однако решающим фактором при определении качества продукции является степень удовлетворенности ею потребителя. Поэтому при определении качества продукции необходимо учитывать не только степень ее соответствия техническим условиям, но и процесс распределения товара, послепроизводственное и послепродажное обслуживание. Контроль качества - это деятельность, включающая проведение измерений, экспертизы, испытаний или оценки параметров объекта и сравнение полученных величин с установленными требованиями к этим параметрам (показателями качества). Современные инструменты контроля качества - это методы, которые используются для решения задачи количественной оценки параметров качества. Такая оценка необходима для объективного выбора и принятия управленческих решений при стандартизации и сертификации продукции, планировании повышения ее качества и т.д. Современные подходы к управлению качеством предполагают внедрение системы контроля показателей качества продукта на всех этапах его жизненного цикла, начиная от проектирования, и заканчивая послепродажным обслуживанием. Основная задача контроля качества - не допустить появления брака. Поэтому в ходе контроля проводится постоянный анализ заданных отклонений параметров продукции от установленных требований. В том случае, если параметры продукции не соответствуют заданным показателям качества, система контроля качества поможет оперативно выявить наиболее вероятные причины несоответствия и устранить их. Существуют различные методы контроля качества продукции, среди которых особое место занимают статистические методы. Многие из современных методов математической статистики довольно сложны для восприятия, а тем более для широкого применения всеми участниками процесса управления качеством. Поэтому японские ученые отобрали из всего множества семь методов, которые наиболее применимы в процессах контроля качества. Заслуга японцев состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их в инструменты контроля качества, которые можно понять и эффективно использовать без специальной математической подготовки. В то же время, при всей своей простоте эти методы позволяют сохранить связь со статистикой и дают возможность профессионалам при необходимости совершенствовать их. Итак, к семи основным методам или инструментам контроля качества относятся следующие статистические методы: - контрольный листок, - гистограмма, - диаграмма разброса, - диаграмма Парето, - стратификация (расслоение), - диаграмма Исикавы (причинно-следственная диаграмма), - контрольная карта.

Названные инструменты контроля качества можно рассматривать и как отдельные методы, и как систему методов, которая способна обеспечить комплексный контроль показателей качества. Перечисленные инструменты являются наиболее важной составляющей комплексной системы контроля всеобщего управления качеством. Статистические методы контроля качества в настоящее время применяются не только в производстве, но и в планировании, проектировании, маркетинге, материально-техническом снабжении и т.д. Последовательность применения семи методов может быть различной в зависимости от цели, которая поставлена перед системой. Можно с полной уверенностью сказать, что семь инструментов контроля качества являются необходимыми и достаточными статистическими методами, применение которых помогает решить 95 % всех проблем, возникающих на производстве. Начало применению статистических методов контроля и управления качеством положил американский физик У. Шухарт, когда в 1924 году предложил использовать диаграмму (сейчас ее называют контрольной картой) и методику ее статистической оценки для анализа качества продукции. Затем в разных странах было разработано много статистических методов анализа и контроля качества. В середине 1960-х годов в Японии получили широкое распространение кружки качества. Чтобы вооружить их эффективным инструментом анализа и управления качеством, японские ученые отобрали из всего множества известных инструментов семь методов. Заслуга ученых, и в первую очередь профессора Исикавы, состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их фактически в эффективные инструменты анализа и управления качеством. Их можно понять и эффективно использовать без специальной математической подготовки. При всей своей простоте эти методы позволяют сохранить связь со статистикой и дают возможность профессионалам пользоваться результатами этих методов и при необходимости совершенствовать их. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Перечислите этапы эволюционного развития управления качеством. 2. Назовите основоположников системного подхода к управлению качеством. 4. Опишите, какую роль сыграл Э. Деминга в развитии концепции управления качеством продукции? 5. Можно ли отнести Ф.Тейлора к основоположникам создания системы целенаправленных методов по повышению качества продукции? 6. Опишите роль Дж. Джурана в совершенствовании системы управления качеством продукции? 7. В чем заключается роль Г. Тагути в решении вопросов качества? 8. Назовите известных специалистов в области управления качеством, которые являются идеологами системы «ноль дефектов».

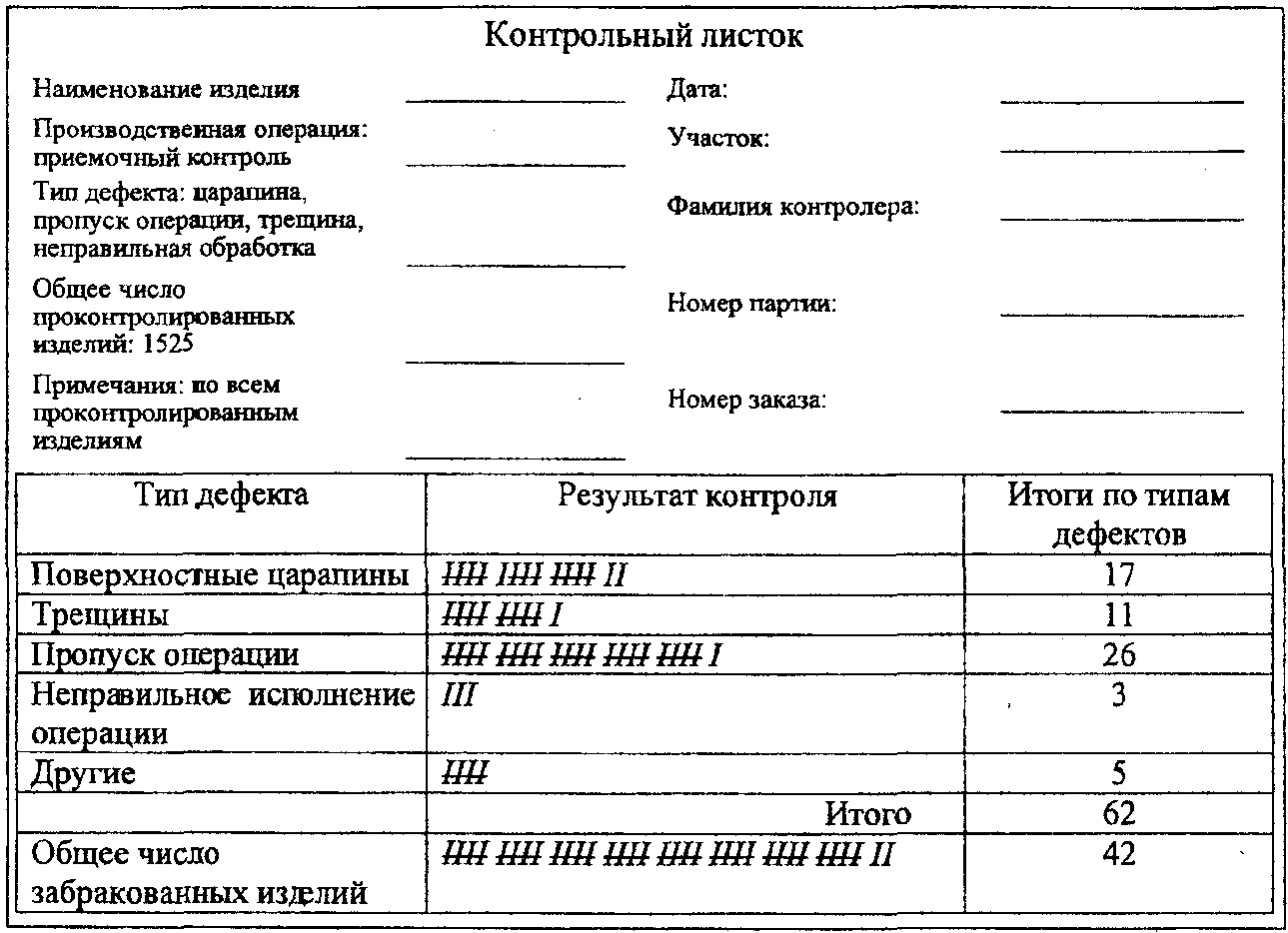

КАЧЕСТВА КОНТРОЛЬНЫЕ ЛИСТЫ Контрольные листы – это специальные бланки для сбора данных. Они предназначены для облегчения процесса сбора информации, повышения точности сбора данных, а также очень удобны для быстрого анализа. Результаты легко преобразуются в гистограмму или диаграмму Парето. Контрольные листки могут применяться как при контроле по качественным, так и при контроле по количественным признакам. Форма контрольного листа может быть разной, и она зависит от его назначения. Для достижения поставленной цели или решения возникшей проблемы, первое, что необходимо сделать – это собрать необходимую информацию, которая послужит основой для дальнейшего анализа. При этом лучше, если собранные данные будут представлены в структурированной и удобной для обработки форме. Для сбора информации в структурированной форме и применяют контрольные листы. Контрольный лист представляет собой бумажный бланк для регистрации данных, на котором напечатаны контролируемые параметры. Форма контрольного листка может быть разной, это зависит от поставленной задачи. Чаще всего в контрольном листке указывается следующая информация: - тема и объект исследования; - период регистрации данных; - источник данных; - должность и фамилия работника, регистрирующего данные; - условные обозначения, для регистрации полученных данных; - таблица регистрации данных. Контрольные листки желательно подготовить таким образом, чтобы можно было использовать наиболее простые способы их заполнения (цифры, условные значки). Также желательно, чтобы число контролируемых параметров было по возможности наименьшим (но достаточным для анализа и решения проблемы), а форма листка была как можно понятнее и удобнее для заполнения даже неквалифицированным персоналом. Разработка контрольного листка включает в себя, как правило, следующие этапы: 1. Определение событий (проблемы процесса), которые необходимо регистрировать в контрольном листке. 2. Определение периода. Период сбора данных необходимо выбирать таким образом, чтобы он был репрезентативным, т.е. наиболее типичным для исследуемого процесса. Так, если наибольший процент брака возникает в ночную смену работы, то и интервал сбора данных должен приходиться на ночную смену. 3. Определение категории данных для регистрации в контрольном листке (целочисленные данные или интервальные). 4. Разработка формы контрольного листка. В этой форме необходимо предусмотреть достаточно места для регистрации данных в течение всего установленного периода времени. Форма должна содержать ясные формулировки категорий данных, а также разделы для суммарных данных. 5. Проведение инструктажа сотрудников, собирающих информацию. Каждый такой сотрудник должен знать, как заполнять контрольный листок, какие события необходимо в нем регистрировать и в каком периоде времени. 6. Сбор данных по анализируемой проблеме. Данные регистрируются по каждому наблюдению (измерению) в соответствующей категории. 7. Суммирование данных по каждой категории, а также по всему интервалу наблюдений. 8. Анализ данных и их дальнейшая обработка с помощью других инструментов качества. В качестве типичных примеров контрольных листков можно назвать: - график температуры больного; - контрольный листок для сбора данных об отказавших деталях телевизоров; - контрольный листок для сбора информации о дефектах при производстве тентовых материалов и т. д. Контрольный листок позволяет фиксировать как количественные, так и качественные данные, такие как место выявленных дефектов на изделии, виды отказов и др. В связи с этим контрольные листки разделяют на следующие типы: 1. Контрольный листок для регистрации видов дефектов Такой тип листка применяется, когда на объектах контроля возможны дефекты различных видов. Конечно, с точки зрения отбраковки не имеет значения, по какой причине изделие отбраковано. Однако, для управления производством, предупреждения повторения брака эти данные очень важны. Листок этого вида представляет собой бланк с заранее указанными типовыми дефектами (рис. 2.1), в котором каждый раз, когда контролер обнаруживает дефект, он делает пометку (штрих). В конце рабочего дня контролер может быстро сосчитать число и разновидности дефектов.

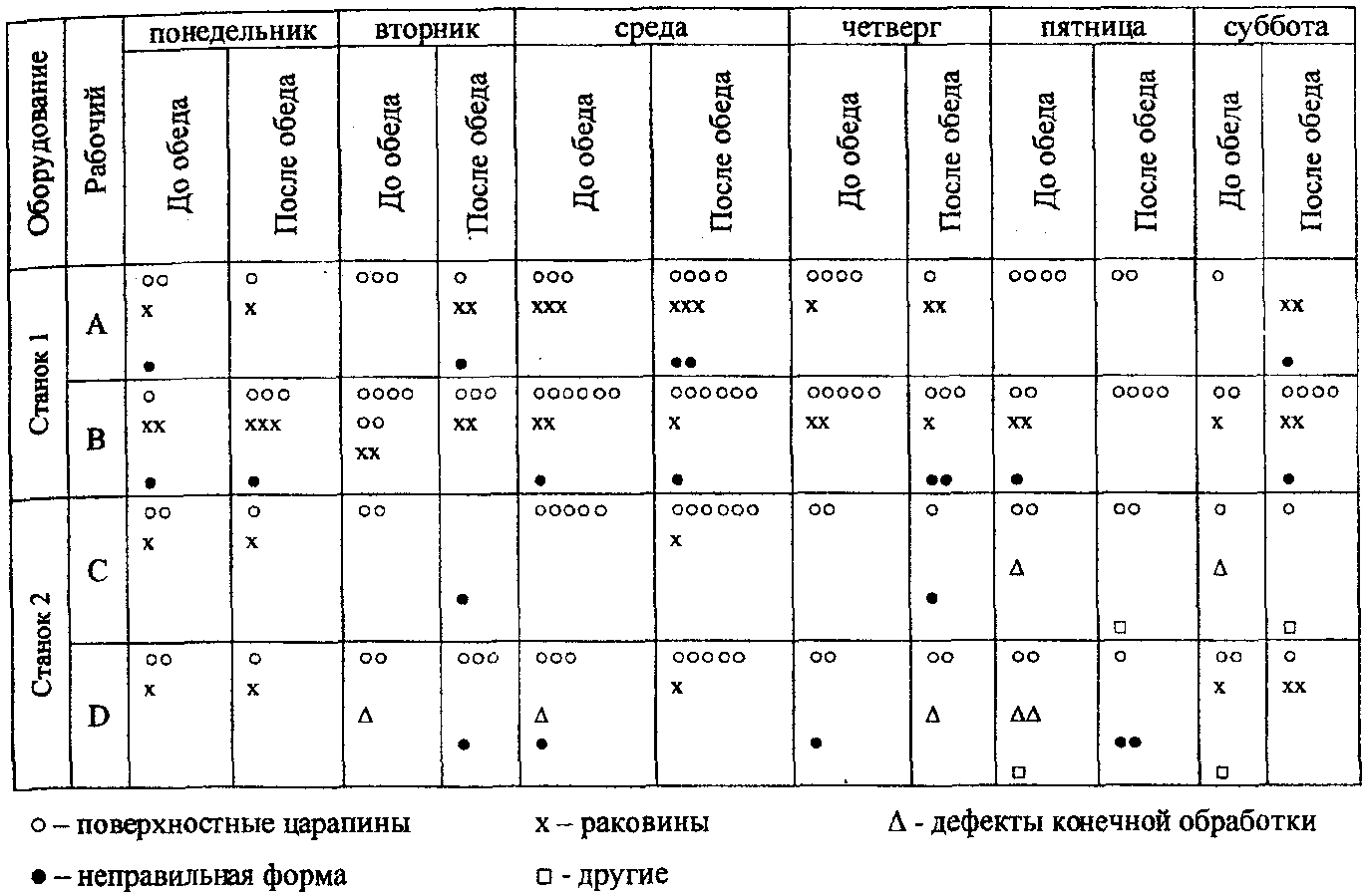

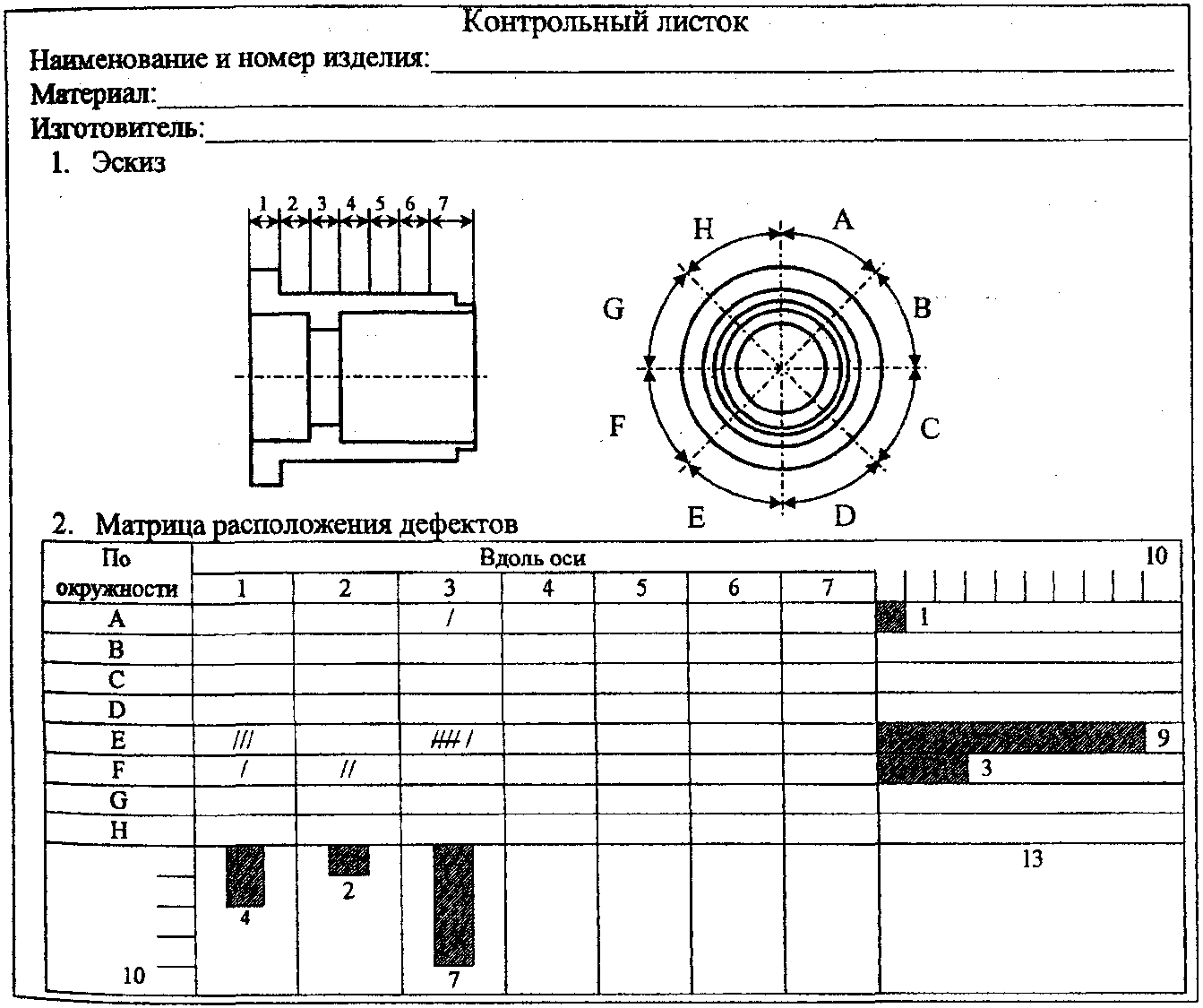

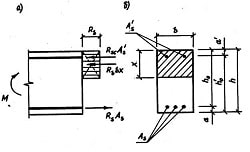

2. Контрольный листок причин дефектов (рис. 2.2), который выполнен таким образом, что из него можно выбрать необходимую информацию о дефектах, допущенных не только по вине рабочего или по причине плохой наладки станка, но и определить появление брака, вызванное усталостью рабочего во второй половине дня или изменением условий его работы. 3. Контрольный листок локализации дефектов. Листок такой формы используется, когда необходимо указывать расположение дефектов на деталях. Во многих случаях это помогает найти и устранить их причины. В листках такого типа есть эскизы или схемы, на которых делаются пометки так, что можно пронаблюдать расположение дефектов. Такие контрольные листки необходимы для диагноза процесса, поскольку причины дефектов часто можно найти, исследуя места их возникновения и наблюдая процесс в поисках объяснений, почему дефекты концентрируются именно в этих местах (рис. 2.3).

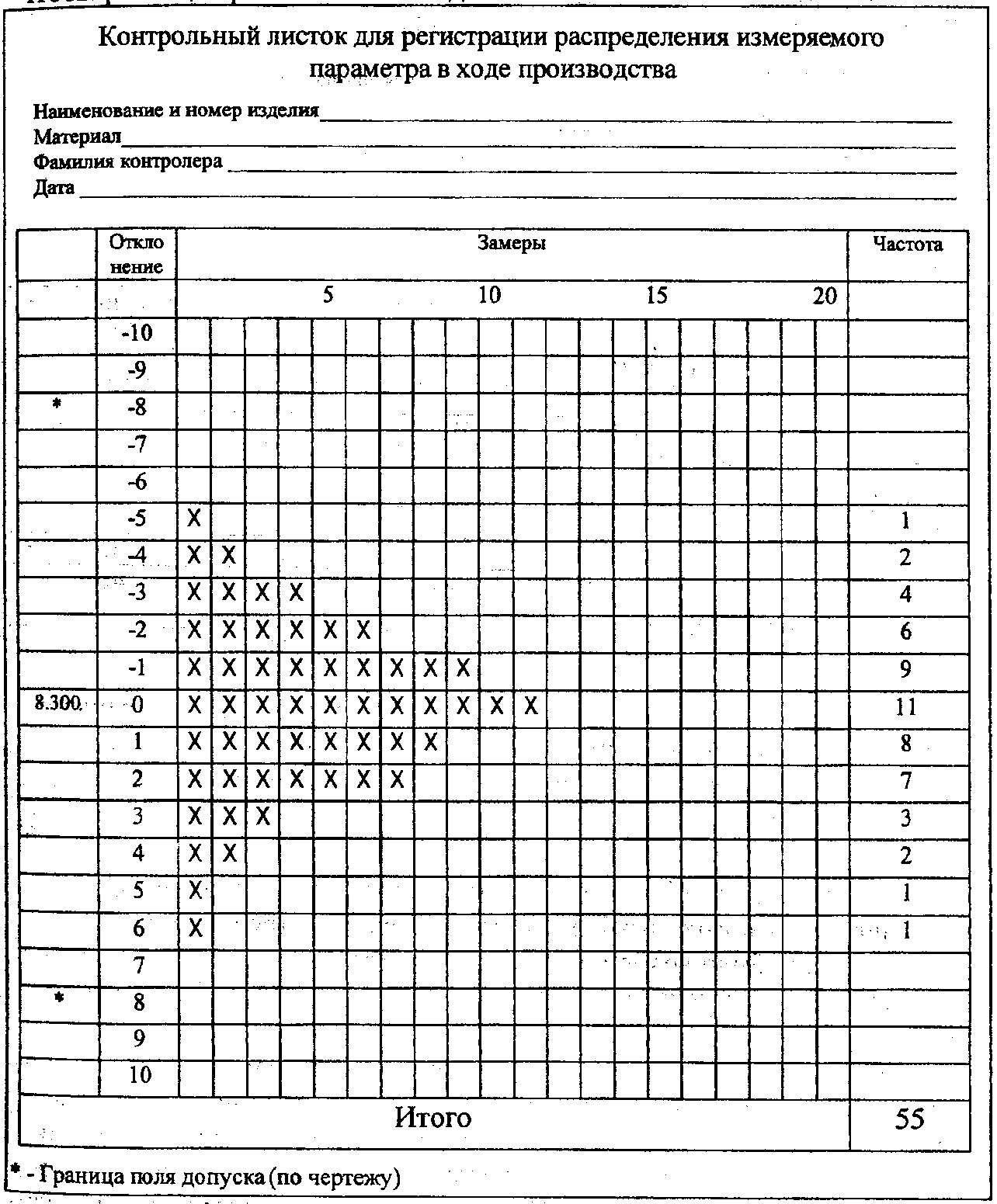

4. Контрольный листок для регистрации распределения измеряемого параметра (рис. 2.4). Как правило, такие листки заполняются для анализа технологического процесса путем построения гистограмм.

Информацию, полученную с помощью контрольных листков, можно в дальнейшем обработать с помощью других инструментов качества. Контрольный листок является эффективным способом отображения данных. Помимо этого, он обладает и рядом других преимуществ, такими как простота использования, систематизация данных для работы с другими инструментами качества, применение единой формы для регистрации. Однако применение контрольного листка имеет и свои недостатки, которые следуют из преимуществ. Например, недостатком может являться то, что категории данных заданы заранее. Поэтому если в процессе наблюдений обнаружится событие, которое не определено в контрольном листке (вид дефекта или диапазон измерений), то это событие не будет зарегистрировано в листке. Собранные данные служат источником информации в процессе анализа с использованием различных статистических методов и выработке мер по улучшению качества процессов. ЗАДАНИЕ 1. Выполнить анализ контрольного листка для регистрации распределения измеряемого параметра в ходе производственного процесса, представленного на рис. 2.5. Определить количество деталей, попадающих в каждый интервал, и частоту каждого интервала. Сделать вывод о качестве протекания технологического процесса.

Итого | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Рабочий ________ С. С. Бубликов (Подпись) (Ф. И. О.) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Выполнить анализ контрольного листка для регистрации видов дефектов, представленного на рис. 2.6. На основе анализа сделать вывод о частоте различных дефектах.

3. Разработать процедуру сбора и регистрации данных для следующего примера.

В процессе шлифовки детали участвуют двое рабочих, каждый из них обслуживает по два станка. В последнее время увеличилась доля дефектов на этой операции. Рабочие попросили заменить станки, так как они изношены. Руководство заявило, что рабочие должны тщательнее относиться к работе, поскольку они допускают много дефектов по невнимательности. Какое решение могло быть предложено в подобной ситуации? Разработать контрольный листок.

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 206; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.126.63 (0.1 с.) |

||||||||||||||||||||||||||||||||||||||||||||||