Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет тормозного управления

Цель работы – получить навыки расчета элементов конструкции тормозного управления. При расчете тормозных систем определяют: – удельные давления для фрикционных накладок тормозных колодок; – работу трения при торможении; – нагрев тормозного барабана или тормозного диска; – нагрузки и параметры гидравлического тормозного привода без усилителя и с усилителем; – нагрузки и параметры пневматического тормозного привода. Удельные давления для накладок.Удельные давления для накладок тормозных колодок рассчитывают по величине нормальных реакций, действующих на накладки со стороны тормозного барабана. Удельные давления для первичной и вторичной колодок

где N1 и N2 – нормальные реакции для первичной и вторичной колодок соответственно; β1 и β2 – углы охвата колодок; RБ – радиус тормозного барабана; b1 и b2 – ширина колодок. Удельные давления не должны превышать 100...200 Н/см2 – для первичной колодки и 50...70 Н/см2 – для вторичной. Для уравновешенного тормозного механизма РУД = 80...90 Н/см2. Тормозные накладки должны иметь коэффициент трения μ = 0,3...0,35, мало зависящий от скорости скольжения, нагрева и попадания воды. Они также должны быть жесткими, прочными, износостойкими и сохранять физические свойства при нагреве до 400 °С без выкрашивания, выделения связующих компонентов и обугливания. Тормозные накладки выполняют формованными из коротковолокнистого асбеста, наполнителей (оксид цинка, железный сурик и др.) и связующих (синтетические смолы, каучук и их комбинации). Применяют также безасбестовые тормозные накладки, которые экологичны, так как при их работе не образуется вредной асбестовой пыли. Фрикционные накладки прикрепляют к тормозным колодкам заклепками или приклеивают (на легковых автомобилях). Работа трения. Наиболее слабым элементом тормозного механизма, подвергающимся быстрому изнашиванию, является тормозная накладка. Изнашивание тормозной накладки зависит от удельной работы трения, т. е. работы трения, приходящейся на единицу поверхности накладки. Удельная работа трения qУД зависит от начальной скорости торможения, при которой вся кинетическая энергия автомобиля поглощается работой трения в тормозных механизмах:

где FНАК – суммарная площадь поверхности накладок тормозных механизмов всех колес автомобиля. Средние значения удельной работы трения составляют 1...2 кДж/см2 – для легковых автомобилей (большие значения – для дисковых тормозных механизмов) и 0,6...0,8 кДж/см2 – для грузовых автомобилей и автобусов. От удельной работы трения зависит также нагрев деталей тормозного механизма (барабана, диска, накладок). Поэтому для уменьшения удельной работы необходимо увеличивать площадь тормозных накладок и, соответственно, ширину и диаметр тормозных барабанов. В результате увеличения поверхности охлаждения возрастает и эффективность торможения. Нагрев барабана или диска. При торможении выделяется теплота, которая нагревает тормозной барабан и накладки. Чем выше температура накладки при торможении, тем больше ее изнашивание. Нагрев ΔtБ тормозного барабана (или диска) за одно торможение определяется по формуле

где MК – масса автомобиля, приходящаяся на тормозящее колесо; MБ – масса тормозного барабана; СБ – удельная теплоемкость чугуна или стали, СБ = 500 Дж/(кг·К). Нагрев тормозного барабана или диска за одно торможение не должен превышать 20 °С. Процесс одного торможения представляет собой кратковременное интенсивное торможение и является быстротечным. Поэтому принято считать, что рассеивание теплоты в окружающую среду незначительно. В случае затяжного неинтенсивного торможения часть теплоты будет рассеиваться в окружающую среду и нагрев тормозного барабана или диска будет меньшим, чем за одно торможение. В этом случае определяется нагрев для скорости начала торможения V = 30 км/ч и максимальной скорости VMAX. При V = 30 км/ч температура нагрева не должна превышать 15 °С, а при максимальной скорости она должна быть в пределах 40...60 °С.

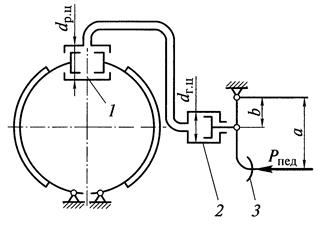

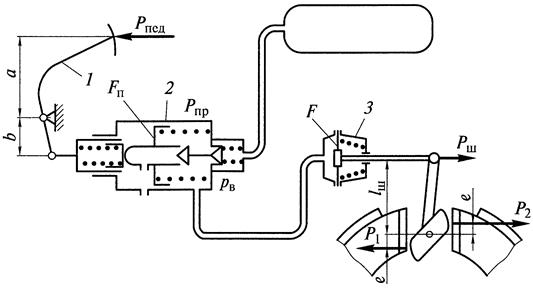

Тормозные барабаны легковых автомобилей и грузовых автомобилей малой и средней грузоподъемности обычно выполняют биметаллическими. Они состоят из стального диска, соединенного литьем с чугунным ободом. На легковых автомобилях малого класса тормозные барабаны изготавливают также из алюминиевого сплава с залитым внутрь чугунным кольцом. Тормозные барабаны грузовых автомобилей большой грузоподъемности делают литыми, в основном из серого чугуна. На ободе тормозного барабана имеются ребра жесткости, ограничивающие его деформации при действии сил со стороны колодок во время торможения. Жесткий обод тормозного барабана обеспечивает равномерное распределение нагрузки на тормозные накладки по длине и ширине. При недостаточной жесткости обода у тормозных накладок получается конусное изнашивание. При установке на автомобиль тормозной барабан центрируется по ступице колеса. Гидравлический тормозной привод. При служебном торможении автомобиля давление в гидроприводе составляет 4...6 МПа, а при экстренном – может достигать большего значения. Для гидропривода без усилителя давление жидкости при экстренном торможении (рисунок 6.1)

где РР.Ц. – усилие, создаваемое рабочим цилиндром на тормозных колодках (см. рисунок 6.1); dР.Ц. – диаметр рабочего тормозного цилиндра. Допускаемое давление в гидроприводе [рЖ] = 6...8 МПа. Усилие на тормозной педали

где dГ.Ц. – диаметр главного тормозного цилиндра; a, b – расчетные расстояния (см. рисунок 6.1). Допускаемое усилие на тормозной педали [РПЕД] = 200...300 Н. Ход тормозной педали гидропривода зависит от количества тормозных механизмов и передаточного числа привода.

1 – рабочий цилиндр; 2 – главный цилиндр; 3 – педаль

Рисунок 6.1 – Схема для расчета гидравлического тормозного привода

Для двухосного автомобиля ход тормозной педали

где dР.Ц.1, dР.Ц.2 – диаметры тормозных цилиндров передних и задних колес соответственно; SП1, SП2, SЗ1, SЗ2 – перемещения поршней тормозных цилиндров под действием приводных сил Р1, Р2; SСВ – свободный ход тормозной педали; η0 – коэффициент объемного расширения гидропривода (резиновых шлангов), η0 = 1,05...1,1. Гидропривод с вакуумным усилителем применяется в случае, когда усилие на тормозной педали составляет более 500 Н. Усилие на штоке главного тормозного цилиндра (рисунок 6.2)

где QПЕД – сила на штоке главного тормозного цилиндра от усилия на педали PПЕД; QУC – сила на штоке главного тормозного цилиндра от усилителя. Используя параметры а, b, с, d, е, приведенные на рисунке 6.2, запишем следующее:

где р0 – разрежение под поршнем усилителя, р0 = 0,05 МПа; FП – площадь поршня усилителя.

1 – педаль; 2 – главный цилиндр; 3 – усилитель

Рисунок 6.2 – Схема для расчета гидравлического тормозного привода с вакуумным усилителем

Пневматический тормозной привод (рисунок 6.3).

1 – педаль; 2 – тормозной кран; 3 – тормозная камера

Рисунок 6.3 – Схема для расчета гидравлического тормозного привода с вакуумным усилителем

Подача компрессора тормозного пневмопривода

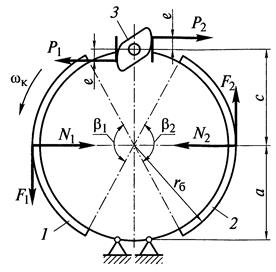

где zЦ – число цилиндров компрессора; dЦ – диаметр цилиндра; SП – ход поршня; nК – частота вращения компрессора; ηПОД – коэффициент подачи компрессора, ηПОД = 0,6. Объем воздушных баллонов (ресиверов) должен быть в 20…25 раз больше объема исполнительных приборов пневмопривода. Усилие на тормозной педали определяется по максимальному тормозному моменту, передаваемому колесом. Тормозной механизм колеса имеет равные перемещения колодок, равные моменты, передаваемые первичной и вторичной колодками, и неравные приводные силы (Р1 ≠ Р2). Определив значения приводных сил Р1 и Р2 (рисунок 6.4), находим момент на валу разжимного кулака тормозного механизма (принимаем е = const):

1 – первичная колодка; 2 – вторичная колодка; 3 – разжимной кулак

Рисунок 6.4 – Схема барабанного тормозного механизма с равными перемещениями колодок

Усилие на штоке тормозной камеры

где lШ – расстояние от оси вала разжимного кулака до оси штока тормозной камеры. Давление воздуха в тормозной камере при торможении

где FП – площадь поршня. Усилие на поршне тормозного крана при торможении

где РПР – усилие пружины. Усилие на тормозной педали

где а, b – параметры, показанные на рисунке 6.3. Для грузовых автомобилей допускаемое усилие [РПЕД] на тормозной педали не должно превышать 700 Н, а наибольший ход педали S – 180 мм. Содержание отчета: указать исходные данные, формулы и результаты проектировочного расчета тормозного управления.

Расчет карданной передачи

Цель работы – получить навыки расчета карданной передачи. Расчет карданного вала на критическое число оборотов. Вследствие неравномерности распределения массы вала, а также наличия некоторой кривизны вала при его вращении появляется центробежная сила, приложенная перпендикулярно к продольной оси.

Так как вал вращается с переменной угловой скоростью, то величина центробежной силы изменяется за период одного оборота вала, вследствие чего появляются его поперечные колебания. Центробежная сила:

где m – масса вала; Y – прогиб вала под действием центробежной силы. При вращении вала центробежная сила уравновешивается силой упругости

где с – поперечная жесткость вала. Таким образом, получаем

Предположим, что при критическом числе оборотов карданный вал разрушается (

Для вала трубчатого сечения

где D, d – наружный и внутренний диаметры вала; q – удельный вес металла, q = 780 Н/м2 (сталь). Жесткость трубчатого вала

где k – коэффициент пропорциональности, зависящий от характера нагружения и способа закрепления вала. Подставим значения с и m для трубчатого вала в (7.4) и получим

По аналогии определяем значения критической частоты вращения для ряда частных случаев: – для сплошного вала

– для трубчатого вала, защемленного в опорах,

– для сплошного вала, защемленного в опорах,

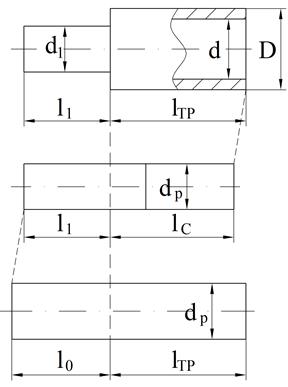

Критическое число оборотов трубчатого вала выше, чем сплошного такого же диаметра, так как первый легче. Длину вала, свободно лежащего на опорах, принимают как расстояние между центрами карданных шарниров, а защемленного – как расстояние между подшипниками. Если вал по длине имеет разное сечение (трубчатый, сплошной круглый, шлицованный), то для расчета на критическое число оборотов нужно привести его к одному расчетному диаметру. На рисунке 7.1 показан вал, состоящий из сплошной части с диаметрами D и d и длиной lТР. Например, приведем трубчатую часть вала к сплошному валу, у которого dР = d1. Очевидно, что длина расчетного вала будет меньше. В основе приведения лежит одинаковое критическое число оборотов действительного и приведенного валов:

Параметры приведенного вала

Рисунок 7.1 – Пример приведения трубчатого вала к сплошному

Аналогично можно сплошную часть вала привести к трубчатой:

Критическое число оборотов карданного вала, полученное расчетом, сравнивается с максимально возможными оборотами вала. Опыт эксплуатации показал, что для удовлетворительной работы карданной передачи необходимо отношение

Минимальную величину коэффициента запаса по критическому числу оборотов можно допускать при тщательной балансировке карданной передачи (с биением не более 0,5…0,6 мм), высокой точности изготовления шлицевых соединений и максимальных зазорах в шарнирах. Допустимый дисбаланс для автомобилей средней грузоподъемности – 15…20 г∙см, для валов автомобилей большой грузоподъемности – до 100 г∙см. Расчет карданного вала на прочность и жесткость. Карданный вал рассчитывается на жесткость и прочность по результирующему моменту МРЕЗ кручения и изгиба. Напряжение кручения и изгиба

где WКР – момент сопротивления кручению. Для сплошного вала

Для трубчатого вала

где D, d – наружный и внутренний диаметры вала. Допустимое напряжение кручения карданных валов равно 100 МПа. Для сплошных валов ведущих управляющих колес, если они выполнены из стали 40Х, допустимое напряжение кручения равно 300…400 МПа. Расчет карданного вала на жесткость ведут по углу закрутки:

Для сплошного вала

Для трубчатого вала

В выполненных конструкциях должно быть Содержание отчета: указать исходные данные, формулы и результаты проектировочного расчета карданной передачи.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 697; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.96.188 (0.093 с.) |

;

;  , (6.1)

, (6.1) , (6.2)

, (6.2) – кинетическая энергия автомобиля массой MА при максимальной скорости V начала торможения,

– кинетическая энергия автомобиля массой MА при максимальной скорости V начала торможения,  ;

; , (6.3)

, (6.3) , (6.4)

, (6.4) , (6.5)

, (6.5)

, (6.6)

, (6.6) , (6.7)

, (6.7) при

при  , (6.8)

, (6.8)

, (6.9)

, (6.9) . (6.10)

. (6.10)

, (6.11)

, (6.11) , (6.12)

, (6.12) , (6.13)

, (6.13) , (6.14)

, (6.14) , (7.1)

, (7.1) , (7.2)

, (7.2) ,

,  ,

, . (7.3)

. (7.3) ). Для этого случая

). Для этого случая ,

, , или

, или  . (7.4)

. (7.4) , (7.5)

, (7.5) – длина вала;

– длина вала; , (7.6)

, (7.6) . (7.7)

. (7.7) ; (7.8)

; (7.8) ; (7.9)

; (7.9) . (7.10)

. (7.10) ;

;  ,

, ;

;  . (7.11)

. (7.11) . (7.12)

. (7.12)

,

, , (7.13)

, (7.13) .

.  (7.14)

(7.14) , (7.15)

, (7.15) . (7.16)

. (7.16) . (7.17)

. (7.17) . (7.18)

. (7.18) . (7.19)

. (7.19) . (7.20)

. (7.20) .

.