Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие конструирования художественных изделий и основные этапы конструированияСтр 1 из 7Следующая ⇒

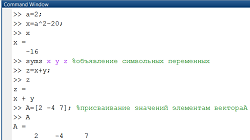

Семестр 3 Понятие конструирования художественных изделий и основные этапы конструирования Конструирование – одна из стадий художественного проектирования. Под конструированием художественных изделий понимают детальную проработку различных предметов и объектов, в том числе объектов дизайна, которые несут в себе элемент новизны. Художественное проектирование направлено на создание изделий с высокими потребительскими свойствами – эстетичностью, экономичностью, безопасностью и др. Процесс конструирования изделия, в том числе и художественного, состоит из нескольких взаимосвязанных и взаимодополняющих стадий. Предпроектный анализ Изучается задание на проектирование, собирается необходимый материал, проводится художественно-конструкторский анализ. Рассматриваются аналоги и прототипы, выявляются их достоинства и недостатки (во внешней форме, конструкции, габаритах, технологических особенностях изготовления и др.). Затем проводится анализ функциональных, эргономических, экономических и эстетических качеств разрабатываемого изделия. 2. Составление технического задания На основании данных предпроектного анализа вырабатывается основная идея проектируемого изделия, направленная на выявление элементов новизны и устранение несовершенств изделий-аналогов Поисковое эскизирование Выполняется художественно-конструкторская проработка. Выполняется большое количество поисковых набросков и рисунков с целью отбора наиболее оптимального варианта решения. В процессе поискового эскизирования выявляется художественный замысел, уточняется форма изделия, компоновка основных узлов. На этой стадии необходимо отыскать и реализовать в рамках композиционной и стилистической проработки решение тех задач, которые были сформулированы на предыдущей стадии. Выполнение дизайн-проекта По результатам поискового эскизирования отбирается вариант, наиболее удовлетворяющий техническому заданию, и на его основе создаётся художественно-конструкторский проект. Его выполняют полихромным, с передачей необходимых перспективных и аксонометрических проекций. Необходимо наиболее полно и реалистично отобразить форму и материал проектируемого изделия.

Составление конструкторской документации Типы конструируемых изделий Изделия из конструкционных материалов выполняют в соответствии с ГОСТ 2.101-2016 «Единая система конструкторской документации (ЕСКД). Виды изделий». ЕСКД устанавливает следующие типы изделий: детали, сборочные единицы, комплексы, комплекты. Деталь – это цельное изделие, изготовленное из монолитного материала без применения сборочных операций. Под монолитным материалом понимают как массив древесины, так и древесные материалы: клееные материалы, фанеру, плитные материалы. Деталь может быть покрыта любым видом защитных или отделочных материалов. Деталь может представлять собой как готовое художественно-промышленное изделие, так и быть составной частью более крупного,составного изделия. Например, деталью является и точёная ножка от стола, и выточенная из бруска ваза. Сборочной единицей называют изделие, в технологическом процессе изготовления которого предусмотрены сборочные операции для соединения составных частей: склеивание, соединение стяжками, свинчивание шурупами или конфирматами. Сборочными единицами являются самые разнообразные изделия, разной степени сложности и с разным количеством составных частей. Они могут быть разборными, и предусматривать возможность замены отдельных деталей или узлов. Состоят сборочные единицы либо из отдельных деталей, либо из более мелких сборочных единиц. Детали, соединяемые при изготовлении сборочных единиц могут быть выполнены из различных материалов на разных предприятиях. К примеру, сборочной единицей является состоящий из столешницы и ножек обеденный стол (рисунок 1, а), а также компьютерный стол, включающий в себя нескольких функциональных зон, вставные ящики и подвижную панель для клавиатуры (рисунок 1, б).

Рисунок 1 – Сборочные единицы а) обеденный стол, состоящий из деталей; б) компьютерный стол, состоящий из сборочных единиц и деталей Комплекс состоит из нескольких (двух и более) деталей или сборочных единиц, которые не соединены между собой сборочными операциями, но выполняют одинаковые или взаимосвязанные функции. Так, комплексом можно считать выполненный в едином художественном стиле мебельный гарнитур, или набор деревянной посуды.

Отличие комплекта от комплекса заключается в том, что, помимо основных составных частей в него входят также вспомогательные. К примеру, комплект может состоять из гарнитура для спальни (кровать, прикроватные тумбочки, кресло, комод), набора постельного белья, пледа и ковра, имеющих общее стилевое решение. Комплексы могут быть составлены из разнородных изделий, выполненных разными производителями. Основными этапами проектирования изделия являются дизайн-проект и составление технического задания, ориентированного на соблюдение в разрабатываемом изделии максимально соответствующих назначению изделия требований: функциональных, прочностных, эстетических, технологических. В процессе конструирования изделия из древесины или какого-либо древесного материала формируется комплекс его свойств, отвечающих за эксплуатационные характеристики, качество, эстетику и дизайн, а также за экономическую эффективность.[4-8]

Правила конструирования Разработка конструкции изделия – это сложный творческий процесс, включающий в себя множество составляющих. Конструктор должен учитывать не только назначение и функциональные свойства изделия, но и особенности материала, принципы и условия эксплуатации, технологию изготовления и отделки, эргономические и эстетические составляющие. Исходя из требований технического задания и ориентируясь на нормы и требования Единой системы конструкторской документации, он составляет комплект конструкторской документации на изделие. Древесина как конструкционный материал для изготовления различного рода изделий применяется достаточно часто. Материал технологичен, прочен, лёгок и красив. Тем не менее, древесина имеет ряд специфических физико-механических свойств, которые в значительной мере влияют на эксплуатационные характеристики готового изделия. В процессе конструирования необходимо учитывать склонность древесины к изменению размеров и форм под действием перемены температурных и влажностных характеристик окружающей среды. Естественная гигроскопичность и анизотропия свойств материала приводят к разбуханию или усушке готовой детали в радиальном и тангенциальном направлении до 4-12% (в зависимости от свойств конкретной древесины), что вызывает внутренние напряжения в материале. Готовые изделия и детали под действием этих напряжений могут деформироваться или даже разрушаться. При конструировании изделия из древесины сопряжения деталей, места их соприкосновения, разрабатывают таким образом, чтобы изменения размеров в условиях повышения или понижения влажности происходили свободно, не нарушая прочность, целостность и эстетику изделия. Условия эксплуатации готового изделия во многом влияют на принцип его конструирования. Конструкция, эксплуатируемая в условиях открытого воздуха, будет в большей степени подвержена влиянию влажностных изменений, поэтому при проектировании её необходимо в местах соединения деталей предусматривать технологические зазоры, соответствующие величине максимального разбухания данного вида древесины. При этом соединение должно быть плотным, шип или гребень должны глубоко входить в гнездо либо в паз. Изделия, эксплуатируемые в закрытых помещениях, разрабатывают исходя из стандартных показателей влажности внутри помещений, при которых максимальных значений разбухания материал не достигает. Поэтому конструкция их может быть более плотной, формы более сложными.

При разработке изделий крупных габаритов (столешницы, дверцы корпусной мебели) коробления вследствие изменения влажности избежать сложно. Габаритные детали изготавливают из древесных материалов, обладающих меньшими коэффициентами усушки и разбухания и сниженной анизотропией свойств (мебельного щита, фанеры, плитных материалов). Склеивание деталей нужно производить с условием чередования направления волокон древесины во избежание деформирования изделия. В конструкции изделия из древесины важное значение играет направление приложения силы по отношению к направлению волокон древесины. Поскольку древесина является анизотропным материалом, то и располагать детали в конструкции нужно с учётом приложения силы в процессе последующей эксплуатации. Деталь, на которую будут действовать растягивающие или сжимающие силы (ножки стола или стула, подвес деревянной люстры) располагают в конструкции так, чтобы направление сил соответствовало направлению волокон древесины, поскольку именно вдоль волокон предел прочности при растяжении и сжатии у древесины максимальный. При проектировании изделия, подверженного изгибающим нагрузкам (полки, консоли), направление волокон выбирают перпендикулярным направлению приложения силы, поскольку именно поперек волокон древесина имеет наибольшие значения предела прочности при изгибе. Проще говоря, для достижения наибольшей прочности изделия длина его должна совпадать с направлением волокон. При конструировании изделия важно учитывать технологические мощности конкретного производства, что обусловливает простоту изготовления и экономическую эффективность. Сочетание конструктивных, технологических, эргономических и эстетических свойств разрабатываемого изделия в конечном счёте обеспечивает его конкурентоспособность и надёжность.[4-7]

Соединение деталей При выборе соединения деталей прежде всего ориентируются на ту нагрузку, которую будет испытывать соединение. Соединение должно быть прочным, жёстким и максимально приспособленным к тем силам, которые в процессе эксплуатации изделия будут на него воздействовать.

Все существующие соединения деталей можно разделить на разъемные и неразъемные. Разборка неразъемных соединений может быть осуществлена только такими средствами, которые приводят к частичному разрушению деталей, входящих в соединение. К неразъемным соединениям относятся: клепаные, сварные, полученные пайкой, склеиванием. На чертежах используют условные изображения швов сварных соединений по ГОСТ 2.312—73 и соединений, получаемых клепкой, пайкой, склеиванием, сшиванием и т. д., по ГОСТ 2.313—82 (СТ СЭВ 138—81). Разъемное соединение позволяет многократно выполнять его разборку и последующую сборку, при этом целостность деталей, входящих в соединение, не нарушается. Резьбовые соединения Помимо резьбовых соединений, осуществляемых при помощи стандартных крепежных деталей (болтов, шпилек и винтов), находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение. Это соединение получается навинчиванием одной детали на другую. Сварные соединения Сварные соединения широко применяются в технике (рис. 2).

Рисунок 2 – Сварное соединение а) – внешний вид; б) - разрез На чертеже при изображении разреза сварной конструкции свариваемые детали должны быть заштрихованы тонкими линиями в разных направлениях

Соединения заклепками Заклепочное соединение применяется в соединениях деталей из металлов, в основном плохо поддающихся сварке, при соединениях металлических изделий с неметаллическими. Заклепка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

Рисунок 3 – Заклёпочное соединение а) – внешний вид; б) – соединение двух деталей; в) – соединение трёх деталей; г) – разрез заклёпочного соединения до и после расклёпывания

На рисунке 3 показано соединение двух деталей при помощи заклепок с полукруглой (сферической) головкой. В соединяемых деталях выполняются отверстия, диаметр которых несколько больше диаметра непоставленной заклепки. Заклепка вставляется в отверстия в деталях, и ее свободный конец расклепывается обжимками клепального молотка или машины. Длина стержня заклепки L выбирается так, чтобы выступающая из детали часть была достаточной для придания ей в процессе расклепки необходимой формы. При расклепке происходит осаживание стержня, который заполняет отверстия, выполненные в соединяемых деталях. В зависимости от диаметра заклепки она расклепывается в холодном или предварительно нагретом состоянии. Заклёпки со сплошным стержнем в продольном разрезе изображаются нерассеченными. Заклепочные швы выполняются внахлестку или встык с накладками. Соединения древесины Древесина более стойка к сжимающим, растягивающим и изгибающим нагрузкам, чем к скалывающим и расщепляющим. Чем более активно нагружен узел, тем тщательней должна быть продумана конструкция соединения деталей.

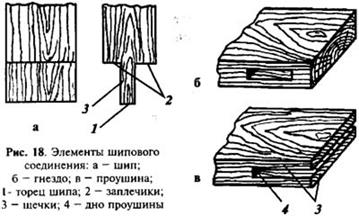

Клеевые соединения Наиболее целесообразным приёмом повышения прочности узла крепления является применение клея. Чем больше площадь клеевого слоя, тем прочнее соединение. Однако, клеевые швы зачастую бывают нестойки к ударным нагрузкам, и их необходимо прятать вглубь изделия, скрывая от раскалывания наружным слоем древесины. В столярных соединениях используют природные и синтетические виды клеев. Природные клеи имеют животное, минеральное или растительное происхождение. Синтетические клеи изготавливают из искусственных компонентов в промышленных условиях. Природные клеи, применяемые в деревообработке, - это глютеиновые (костные и мездровые) и казеиновые. Их изготавливают из животного сырья. Мездровый клей имеет в своей основе подкожный клейкий слой шкур – мездру. Костный клей изготавливают из костей животных. Глютеиновые клеи бывают четырех сортов: высшего, первого, второго и третьего. Глютеиновые клеи не используют для сборки конструкций, эксплуатируемых в условиях повышенной влажности. Казеиновые клеи изготовлены из молочных продуктов. Основным компонентом в них является казеин – молочный белок. В зависимости от того, какие компоненты добавлены в казеиновый клей, различают его марки и сорта. В состав казеинового клея первого и второго сорта входят, помимо казеина: гашеная известь, фтористый натрий, медный купорос и керосин. Казеиновый клей нестоек к повышенной температуре и недолговечен. Синтетические клеи имеют большее распространение в столярном производстве, чем природные. К ним относят карбамидные, меламино‑мочевиноформальдегидные и др. Синтетические клеи прочны, водостойки, не склонны к загниванию и т.п. Эпоксидный клей является универсальным клеящим составом для древесины всех пород. Он дает прочный шов, технологичен в использовании. Недостатком эпоксидного клея являются повышенные требования к подготовленным под склеивание поверхностям. Время отвердевания эпоксидного клея при температуре воздуха 20°C составляет 24 ч, при 60°C – 4 ч, а при 120°C – 2 ч. Клей ПВА (поливинилацетатная дисперсия) дает пластичное прочное соединение, прочность клеевого шва в котором превосходит прочность древесины основы. Разрушение изделия, содранного при помощи клея ПВА, происходит по телу детали, а не по клеевому шву. Клей технологичен, быстро схватывается, не портит внешний вид готового изделия, поскольку после высыхания становится прозрачным. Клей ПВА может применяться для склеивания любых деревянных деталей. Соединять детали можно как путём непосредственного приклеивания одной детали к другой по поверхности контакта (неконструктивное соединение) и за счёт врезки одной детали в другую (конструктивное соединение). Конструктивные соединения прочнее неконструктивных, но они более трудоёмки в исполнении. Конструктивные соединения используют при изготовлении мебели, деталей интерьера, декоративно-функциональных изделий, воспринимающих различного рода нагрузки. Неконструктивные соединения применяют для менее ответственных изделий, несущих, чаще всего, чисто декоративную функцию (небольшие настенные рамки, статуэтки). Конструктивные соединения бывают трёх типов: угловые соединения; сплачивание; сращивание. Угловые соединения Угловым называют соединение, при котором детали сопряжены под углом. Шиповые соединения Самым распространенным типом углового соединения путём врезки является соединение на шип. Шип ом называют технологический выступ на конце одной из соединяемых деталей, вставляемый в прорезанное в другой детали отверстие. Глухое отверстие называется гнездом, а сквозное - проушиной. На рисунке 6 показаны основные элементы шипового соединения.

Рисунок 6 – Элементы шипового соединения а) шип; б) гнездо; в) проушина 1) торец шипа; 2) заплечики; 3) щёчки; 4) дно проушины

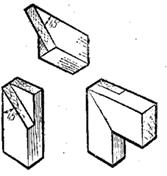

Шиповые соединения делят на следующие виды: концевые, серединные (тавровые) и ящичные (рисунок 7). Угловые соединения составляют подавляющее большинство узлов столярных изделий.

Рисунок 7 – Виды угловых шиповых соединений а) концевое; б) срединное (тавровое); в) ящичное

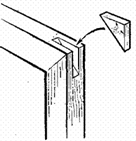

В зависимости от требований прочности и размера деталей и изделия применяют разное количество шипов для соединения: одинарные шипы, двойные, тройные и более. От количества шипов зависит площадь склеивания. Шип называется прямым, если его стороны параллельны пластям соединяемых брусков. У косого шипа одна или несколько сторон непараллельныпластям соединяемых брусков. Шип "ласточкин хвост" в плане имеет форму трапеции. Его применяют для соединения деталей, на которые будут воздействовать вырывающие или растягивающие силы. По характеру взаимного расположения соединяемых деталей шипы делят на открытые, с потёмком и с полупотёмком. Открытым называют сквозной шип, который вставлен в проушину так, что при взгляде на собранный узел, видны его торец и боковая сторона. Открытый шип по высоте соответствует высоте сопрягаемых брусков (рисунок 8, а-в). Шип, выполненный с потёмком, снаружи в собранном узле не виден. По высоте и толщине выполненный с потёмком шип меньше сопрягаемых брусков (рисунок 8, е, ж). У собранного в полупотёмок соединения, за счет ступенчатой формы шипа, на верхней части соединения видна выступающая часть шипа (рисунок 8, г, д). Выполненные с потёмком и с полупотёмком шипы могут быть сквозными и несквозными. При выполнении шиповых соединений необходимо соблюдать ряд важных правил и требований: - Шип должен плотно, с ощутимым при соединении вручную натягом, входить в гнездо (проушину) без возможности сдвига; - При несквозном соединении длина шипа должна быть меньше глубины гнезда, чтобы избежать деформирования деталей; - С торцевых рёбер шипа должны быть сняты фаски, чтобы избежать замятия края гнезда при соединении; - При открытом соединении длина шипа должна превосходить глубину проушины для достижения аккуратного внешнего вида изделия при последующей обработке; - Заплечики шипов и проушины должны располагаться на одинаковом уровне во избежание перекосов. От точности и тщательности проработки формы и размеров заплечиков шипов и проушин зависят внешние и эксплуатационные характеристики будущего изделия.

Рисунок 8 - Шиповые соединения а) на шип открытый сквозной одинарный; б) на шип открытый сквозной двойной; в) на шип открытый сквозной тройной; г) на шип с полупотемком несквозной; д) на шип с полупотемком сквозной; е) на шип с потемком несквозной; ж) на шип с потемком сквозной; з) на шип круглый вставной (шкант)

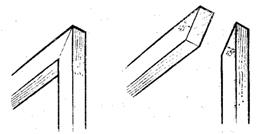

Угловые соединения других типов Помимо шиповых в столярном деле зачастую используют другие типы соединений. Соединение вполдерева заключается в прорезании в соединяемых деталях пазов вполовину их толщины. Стыкуя между собой обработанные таким образом детали, образуют угловые соединения, как концевые, так и срединные (рисунок 9).

Рисунок 9 – Угловые соединения вполдерева а) концевое; б) срединное (тавровое)

Рисунок 10 – Угловые соединения на ус а) впритык на клею; б) впритык со вставным шипом; в) внакладку вполдерева; г) со сквозным шипом

Соединения с дополнительными элементами Для изготовления различных рамок, оконных рам, элементов интерьера используют угловое концевое соединение на ус. При соединении на ус сопрягаемые детали срезают под углом 45°, после чего соединяют их обработанными концами так, чтобы получился прямой угол. Соединение на ус может быть впритык на клею, а так же впритык со вставным шипом, внакладку вполдерева, со сквозным шипом (рисунок 10). Для упрочнения узлов крепления в деревянных конструкциях применяют дополнительные вставные элементы. Соединения на вставных элементах являются более технологичным аналогом шиповых соединений. При таком типе соединения обе сопрягаемые детали выполняются с одинаковыми конструктивными соединительными отверстиями (гнёздами, пазами, проушинами), в которые потом вставляют соединительный элемент (шкант, вставной шип, рейку) (рисунок 4, з). Вставные элементы изготавливают как из древесины твердых пород, так и из металла. Нагели – гвозди из древесины твердолиственных пород. Вставной шип – шип, вставляемый в гнёзда соединяемых деталей для упрочнения узла. Вставные шипы имеют различную конфигурацию. Разновидностью вставного шипа является шкант. Шканты – вставные круглые шипы. Нагелями и вставными шипами соединяют детали конструкций, таких, как корпуса мебели, архитектурные элементы. Клин – деревянный вставной элемент, применяемый для закрепления деталей конструкций. Шпонка (рейка) - это длинный, плоский шип, проходящий по всей длине детали. Вставные рейки используют для соединения деталей по ширине (сплачивания). Металлические крепёжные элементы широко используются для соединения деталей столярных изделий, в особенности в мебельном производстве. Металлические крепежи упрочняют узлы изделия, повышая их сопротивляемость нагрузкам. Для соединения деталей используют такие металлические элементы, как гвозди, шурупы, конфирматы, хомуты, уголки.

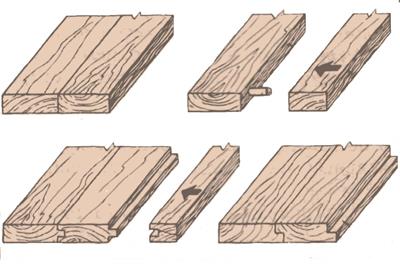

Сплачивание Соединение деталей по ширине называют сплачиванием. Сплачивания собирают столярные и мебельные щиты и плиты путем соединения по кромкам реек, ламелей или досок (делянок). Максимальная ширина сопрягаемых делянок составляет 100 мм. Сплачивание может производиться на гладкую фугу, в четверть, на вставные шипы, в паз и гребень (рисунок 11). Форма паза и гребня может быть разной: прямоугольной, треугольный и «ласточкин хвост». При сплачивании важно учитывать конфигурацию сопрягаемых кромок, направление волокон, положение древесины детали в той части, из которой она была вырезана. Сплачивание на гладкую фугу (впритык) предполагает гладкие боковые кромки делянок. Кромки выравнивают и склеивают. Это экономичный, надёжный и технологичный способ соединения (рисунок 11, а).

Рисунок 11 – Сплачивание а) на гладкую фугу; б) на шкантах; в) в паз и гребень; г) в четверть

Соединение делянок при помощи вставных шипов – более технологически сложный способ сплачивания, но прочность такого соединения на изгиб выше, чем при соединении на гладкую фугу (рисунок 11, б). В кромках соединяемых делянок выбирают гнёзда одинаковой конфигурации, после чего в них вставляется шип. Диаметр круглого шипа должен составлять не более половины толщины делянки, а его длина — около 10 диаметров. Расстояние между шипами не должно превышать 100—150 мм. Помимо шкантов при сплачивании также используют плоские шипы. Толщина плоского шипа не должна быть больше, чем 1/3 толщины сопрягаемых делянок; длина — вдвое, а ширина в один-два раза больше толщины. Кромки делянок при сплачивании в четверть обрабатывают таким образом, чтобы образовались уступы, равные по высоте половине толщины делянки (рисунок 11, г). Уступы совмещают и проклеивают. Сплачивание в четверть дает прочный шов, стойкий к воздействию различных нагрузок. Однако, это способ неэкономичен и требует серьезных затрат материала и технологических мощностей. Сплачивание в шпунт и гребень (рисунок 11, в) можно рассматривать как вариант шипового соединения, при котором длина шипа (гребня) и гнезда (шпунта, паза) намного превышает ширину и толщину. При таком соединении в кромке одной делянки выбирают шпунт размером не более одной трети толщины делянки, а в кромке другой – гребень. Форма гребня и паза может быть прямоугольной, трапециевидной, треугольной, «ласточкин хвост». Отличие трапециевидной формы гребня от формы «ласточкин хвост» состоит в том, что гребень «ласточкин хвост» имеет форму, обратную трапециевидной. То есть его форма расширяется к свободному (торцевому) концу, а у трапециевидного гребня она к торцу, наоборот, сужается. Наиболее прочным соединением является соединение на шпунт и трапециевидный гребень и сплачивание в «ласточкин хвост». Более экономичным является сплачивание на рейку. При сплачивании на рейку пазы делаются в обеих делянках, а соединение осуществляется при помощи вставной рейки, которая вставляется в оба смежных паза. Ширина паза и рейки должна составлять примерно 2/3 от толщины делянки.

Сращивание При сращивании детали соединяют по длине. Используется несколько видов сращивания: впритык, на «ус», вполдерева, а также целый ряд шиповых и замковых соединений. Сращивание впритык выполняется по той же технологической схеме, что и сплачивание на гладкую фугу, только сопряжению подлежат не кромки, а торцы деталей. Сращивание впритык не дает прочного соединения, и изделие, выполненное по такому принципу, не должно претерпевать серьезных нагрузок. Сращивание на «ус» представляет собой соединение деталей, сопрягаемые торцы которых образуют с кромками и пластями деталей острый угол. При сращивании используются разнообразные шиповые соединения. При увеличении числа шипов увеличивается площадь склеивания, и, соответственно, прочность соединения. Шипы могут быть также круглыми или прямоугольными. Наиболее прочным и распространенным способом соединения деталей при сращивании является клееное зубчатое соединение (рисунок 12). При таком соединении длина шипа (зубца) должна быть больше его шага (ширины у основания) примерно в 4 раза. По принципу клееного зубчатого соединения собирают по длине делянки для производства мебельного щита. [4-7]

Рисунок 12 – Клееное зубчатое соединение

Компоновка сборочных единиц Внешний вид и качество готового изделия, состоящего из сборочных единиц и деталей, зависит от его конструктивных особенностей, технологических особенностей производства деталей и их сборки. Деревянные изделия по конструктивному признаку можно разделить на: щитовые, брусковые, рамочные, каркасные и комбинированные; по расположению в пространстве изделия делят на: линейные, плоскостные и пространственные. Изделия линейной формы (элементы строительных конструкций, декоративные карнизы, гардины, плинтуса и т.п.) имеют длину, многократно превосходящую их ширину и толщину. Они могут быть как прямолинейными, так и криволинейными. Наиболее подходящим приемом изготовления линейных изделий является сращивание заготовок по длине. Плоской формой обладают конструкции, у которых ширина и длина значительно больше толщины. Это различного рода оконные и дверные проёмы, паркетные плиты, стеновые панели, рамы. Плоские конструкции образуют либо путём углового соединения брусков или реек, либо путём механической обработки цельной заготовки из пиломатериала или какого-либо плитного материала. Для изготовления плоских изделий также подходят технологии обработки древесины давлением (прессование, штамповка). К изделиям пространственных форм относятся конструкции, размеры которых сопоставимы по трем координатам. Это предметы мебели и интерьера, скульптуры, музыкальные инструменты и др. Формирование пространственных конструкций из древесины – задача более сложная, чем при формировании плоских и линейных изделий. На соединение деталей и на принципы формирования изделия влияют различные факторы: его размеры и назначение, обрабатываемые материалы, технологии изготовления деталей. Корпус такого изделия может быть изготовлен либо из плит или щитов различной конструкции, либо из брусков или реек. В первом случае конструкцию называют щитовой (корпусная мебель), во втором – каркасной (столы, стулья). Иногда изделие проектируется с учётом сочетания различных вариантов, являя собой комбинированный тип конструкции. Отдельным типом изделий можно считать также монолитные детали и конструкции на их основе, такие, как скульптуры или объекты малой пластики. Разрабатывая какую-либо конструкцию, нужно учитывать прочность и жесткость неподвижных узлов сопряжения деталей, обеспечивать надежность и простоту использования подвижных соединений, при этом соблюдая требования эстетики и технологичности. Выбор соединения зависит от качества и технологии изготовления материала изделия. Изделия массой свыше 20 кг обычно делают разборными, используя соответствующие соединения. Легкие, малогабаритные изделия делают неразборными.[4-7]

Двери (дверки, дверцы) Конструкция многих изделий, в первую очередь предметов мебели, предполагает наличие деверей. Двери (или дверцы) являются подвижным элементом изделия, и от их конструкции во многом зависит качество и дизайн изделия в целом. По принципу открывания двери бывают: - Распашные. У распашных дверей одна из вертикальных сторон служит осью вращения. Вращение осуществляется при помощи не менее двух петель (рисунок 13, а). - Откидные. Являются разновидностью распашных дверей, ось вращения которых расположена вдоль горизонтальной стороны (рисунок 13, б). - Если поворотная ось расположена на верхней горизонтальной стороне откидной дверцы, то её называют подъемной (рисунок 13, в). - Раздвижные. Створки двери перемещающиеся по направляющим в плоскости (рисунок 13, г). - Складные двери состоят из частей, соединенных между собой петлями. При этом одна из створок крепится к корпусу по принципу распашной двери, а другая перемещается по направляющим по принципу раздвижной. Это позволяет при открывании складывать двери наподобие книжки (рисунок 13, д). Складные дверцы могут быть также подъемными (рисунок 13, е). Комбинированные двери, которые могут как перемещаться в плоскости, так и поворачиваться вокруг оси. Раздвижные и складные двери компактнее распашных. Они могут быть использованы для проектирования изделий, эксплуатируемых в условиях ограниченного пространства. Дверцы мебели или других предметов интерьера могут быть съемными или несъемными. Дверцы бывают глухие (непрозрачные) и застекленные. Характер сопряжения дверей с корпусом и между собой называют притвором двери. По положению относительно стенок корпуса двери бывают накладные (закрывают кромки стенок корпуса), вкладные (входят в проем корпуса, при этом кромки остаются открытыми) и комбинированные (дверь частично перекрывает кромки, частично открывает их).

Рисунок 13 – Типы конструкции дверец по принципу открывания а) шкаф с распашными дверцами; б) ящик с откидной дверцей; в) ящики с подъемными дверцами; г) шкаф с раздвижными дверцами (купе); д) шкаф со складными дверцами; е) ящик с подъемной складной дверцей

Проектирование, изготовление и сборка изделий с накладными дверцами требует меньших производственных и технологических затрат, чем изделий с вкладными дверцами. Они выгодней также с точки зрения дизайна изделия. Изделия с вкладными дверцами требуют тщательности при проектировании и сборке, но они более надёжны и герметичны. Для фиксирования открытых дверей применяют различные фиксаторы, а для удержания двери в закрытом положении – замки (задвижки, пружинные и магнитные защелки, пружинные шарниры и др.). Ящики Мебель зачастую оснащается ящиками для хранения вещей. Ящики бывают выдвижные, выкатные. Выдвижные ящики устанавливают в письменные и компьютерные столы, комоды, стенные шкафы. Существует много различных конструкций выдвижных ящиков. Наиболее распространенными из них являются ящики на роликовых направляющих и ящики на телескопических направляющих. Выкатные ящики, чаще всего, располагают под кроватями или под диванами. Этот тип ящиков оснащён мебельными роликами. Комплектующие

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 224; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.197.212 (0.156 с.) |

а)

а)

б)

б)

а)

а)

б)

б)

в)

в)

г)

г)

д)

д)

е)

е)