Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правила ручного опиливания плоских, вогнутых и выпуклых поверхностей

1. Перед началом работы необходимо проверить соответствие конфигурации и размеров заготовки требованиям чертежа. 2. Необходимо прочно закреплять заготовку в тисках. 3. При выполнении чистовых отделочных операций опиливания необходимо пользоваться накладными губками. 4. Следует выбирать номер, длину и сечение напильника в соответствии с техническими требованиями к обработке Типичные дефекты при опиливании металла, причины их появления и способы предупреждения

Практическая работа № 4 «Выбор и гибка труб для прокладки кабеля». Цель: научиться пользоваться инструментами и приспособлениями для гибки металла. Оборудование: Детали или заготовки различной формы (материал - сталь конструкционная): полосы 5х10 мм, круглого сечения 8-12 мм, листы толщиной 1,5-3 мм, длиной не более 300 мм; правильные плиты; приспособления для гибки; бруски; гладилки; плиты поверочные; молотки со вставными бойками; деревянные молотки (киянки), металлические накладки. Содержание и порядок выполнения работы: 1. Изучите краткие теоретические сведения Гибка - способ обработки давлением, при котором заготовке или ёе части придаётся изогнутая форма.

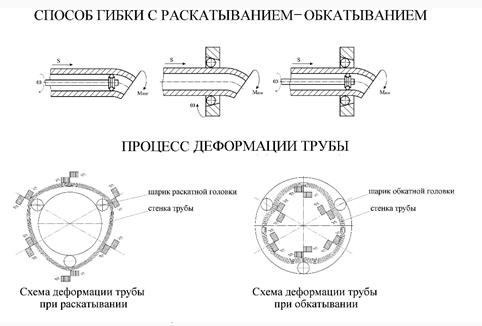

Гибке подвергаются только пластичные материалы. Сущность гибки состоит в том, что под действием сил, превышающих внутренние силы упругости металла, заготовка пластически деформируется и одна её часть перегибается по отношению к другой на заданный угол. Для гибки труб применяют наполнители которые предотвращают дефекты. Наполнитель оказывает давление на внутреннюю поверхность стенки трубы и препятствует изменению формы поперечного сечения. В качестве наполнителей при гибке труб используются жидкости и сыпучие материалы. При гибке заготовки различные слои её в поперечном сечении ведут себя по разному. Слои на выпуклой части заготовки растягиваются, на вогнутой - сжимаются, а в средней не изменяют своей длины, и длина его до и после гибки остаётся постоянной. Поэтому средний слой - нейтральная линия может быть использован для определения длины заготовки изогнутой детали.

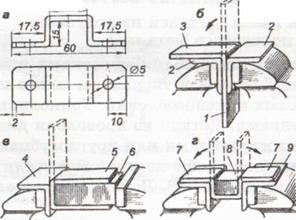

Развальцовка труб заключается в увеличении диаметра конца трубы или придания ему конической формы. Применяется при подготовке труб к образованию разъёмных и неразъёмных соединений. Технология сгиба трубы

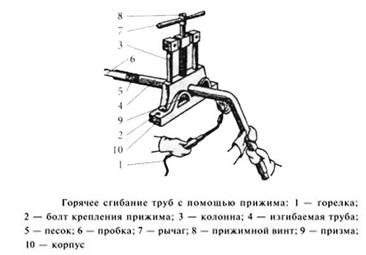

Для того чтобы согнуть металлическую трубу, изготовленную из стали, вам понадобятся следующие инструменты и материалы: - газовая горелка; - резиновая киянка; - тиски; - песок; - колышки из дерева; - кирпичные или деревянные опоры. Для сгиба любых стальных труб подходит один и тот же способ. Вот порядок действий: - первое, что мы делаем, фиксируем металлическую трубу в тисках; - затем нагреваем при помощи газовой горелки место сгиба (показателем достаточного нагрева будет красный цвет металла); - произвести изгиб, т.е. загибаем (исключение для такого способа составляют оцинкованные трубы). 2.Определить по чертежу (рисунок 1, а) длину заготовки, добавив припуск 0,5 толщины полосы на каждый загиб под прямым углом без закругления внутри. 3. Отметить длину заготовки, добавив припуск 1 мм на обработку каждого торца полосы, и обрубить зубилом. 4. Выправить заготовку на плите. Опилить в размер по чертежу. 5. Нанести риски загиба, зажать заготовку в тисках на уровне риски загиба между угольниками - нагубниками и ударами молотка отогнуть конец заготовки (рисунок1, б) — первый загиб. Загнуть второй конец — второй загиб (рисунок 2, в). Снять заготовку и разметить длину лапок на загнутых концах. 6. Установить в тиски второй угольник и, вложив в скобу оправку, зажать в тисках. Риски загиба должны совпадать с ребрами угольников (рисунок1,г), отогнуть первую и вторую лапки, делая третий и четвертый загибы. Проверить точность углов угольником. Снять заусенцы напильником и опилить в размер лапки скобы. 7. Ответить на контрольные вопросы. Контрольные вопросы:

1. Почему изогнутая заготовка не принимает исходное состояние? 2. Как деформируются наружный, средний и внутренний слои изогнутой части детали? 3. Почему длину заготовки для изогнутой детали определяют по длине нейтральной линии? 4. Какой припуск оставляют при загибе под прямым углом без закругления? 5. Определить длину нейтральной линии при загибе с радиусом г под углом 45°; 90°. 6. Определить минимально допустимый радиус гибки дюралюминия толщиной 0,8 мм; латуни толщиной 1 мм. 7. Какими инструментами гнут мягкие и тонколистовые металлы? 8. Как определить длину заготовки для изготовления втулки из листовой стали толщиной 2 мм? Внутренний диаметр втулки 10 мм. 9. Для чего применяют наполнители при гибке труб? 10. Определить длину нагреваемого участка трубы диаметром d при гибке под углом 60'. 11. Определить минимальный радиус гибки трубы диаметром 150 мм с нагревом. 12. Как гнут трубы, имеющие сварочный шов на боковой поверхности? 13. Какие трубы гнут в холодном состоянии без наполнителя? 14. Укажите температуру отжига медных труб перед гибкой: 300-400°С; 550-600°С; 600-700°С; 750-800°С. 15. Как проконтролировать овальность трубы после гибки? Практическая работа № 5 «Выбор инструмента и приспособлений для сверления отверстий большого и малого диаметра в различных материалах» Цель: научиться наладке и настройке вертикально-сверлильного станка, приемам сверления отверстий на станках и ручными сверлильными машинами, производить заточку сверл и выполнять различные виды сверлений. Оборудование: Детали или заготовки различной формы (материал - сталь конструкционная); вертикально-сверлильный станок; ручные тисочки; сверла различных размеров, слесарные молотки. Содержание и порядок выполнения работы: 1. Изучите краткие теоретические сведения. Сверлением называют образование отверстий в сплошном материале путем снятия стружки с помощью сверла, совершающего вращательное и поступательное движения. Увеличение диаметра имеющегося отверстия называют рассверливанием. Отверстия из-под сверла применяют для: размещения крепежных деталей (винтов, болтов, заклепок, шпилек); нарезания внутренней резьбы; улучшения качества отверстия с помощью зенкерования и развертывания. Точность отверстия из-под сверла — 10 и11 квалитет. Шероховатость поверхности Rz = 320-80 мкм. Сверла. Существуют различные конструкции сверл: перовое, спиральное, центровочное, для глубокого сверления и др. Изготавливаются из инструментальных углеродистых, быстрорежущих и легированных сталей. Могут оснащаться пластинками из твёрдых сплавов. Сверло представляет собой двухзубьш (двухлезвийный) размерный режущий инструмент, состоящий из двух основных частей: хвостовика и рабочей части. Хвостовик сверла предназначен для его крепления. Хвостовики могут быть цилиндрическими — для свёрл диаметром от 0,1 до 20 мм и коническими от 6 до 80 мм. Конический хвостовик имеет лапку, фиксирующую сверло от проворачивания и служащую упором при удалении сверла из шпинделя станка или дрели. Цилиндрические хвостовики могут иметь поводок для дополнительной передачи крутящего момента сверлу от шпинделя. Режимы резания при сверлении и их выбор. При сверлении сверлу сообщают два движения — вращательное, которое называют главным (рабочим) или движением резания и поступательное, направленное вдоль оси. Соотношение этих движений может изменяться в широких пределах в зависимости от диаметра сверла, материала детали и сверла и других факторов.

Для характеристики процесса сверления вводят понятие — режим резания. Под режимом резания понимают определенное сочетание скорости резания, подачи и глубины резания. Скорость резания — это путь, проходимый в направлении главного движения наиболее удаленной от оси инструмента точкой режущей кромки в единицу времени. V = π d n/1000 (м/мин), где π = 3,14; d — диаметр сверла (мм); n — частота вращения сверла (об/мин). Так как диаметр сверла измеряют в мм, а скорость резания определяют в м/мин произведение πdn необходимо разделить на 1000. Величина скорости резания зависит от обрабатываемого материала, материала сверла и формы его заточки, подачи, глубины резания и охлаждения. Все перечисленные факторы влияют на температуру нагрева сверла и, следовательно, на его стойкость (способность противостоять износу). Необходимо помнить, что при увеличении диаметра сверла или твердости обрабатываемого материала скорость резания надо снижать. Так при сверлении на станках она задается путем установок частоты вращения шпинделя. Допускаемая величина скорости резания определяется экспериментально и приводится в справочных таблицах. Подача S — величина перемещения сверла вдоль оси за один оборот, измеряется в мм/об. Так как сверло имеет два зуба, подача на каждый зуб составляет S/2. От выбора подачи зависит производительность при сверлении и стойкость инструмента. Выгоднее работать с большой подачей и меньшей скоростью резания — при этом медленнее изнашивается сверло. Рекомендуемые значения подач и скорости резания при сверлении с охлаждением сверла приведены в таблице.

Для твердосплавных инструментов скорость резания может быть увеличена в 3-4 раза. Глубина резания t, мм — толщина слоя металла, в направлении радиуса снимаемая сверлом. При сверлении отверстий в сплошном материале t - d/2. При рассверливании отверстий t = (d - D)/2, где d — диаметр сверла, D — диаметр рассверливаемого отверстия.

При выборе режимов резания в первую очередь по таблицам подбирают наибольшую подачу в зависимости от требуемого качества обрабатываемой поверхности (чем толще стружка, тем выше шероховатость), прочности сверла и станка. Затем устанавливают такую минимальную скорость резания, при которой стойкость инструмента между переточками будет наибольшей. Режимы резания приводятся в справочниках или таблицах. 2. Составьте текстовую таблицу «Основные элементы спирального сверла» по форме:

3. Определите какой угол должна составлять продольная ось сверла с образующей шлифовального круга при заточке сверла, если угол при вершине сверла 90°. 4. Определить частоту вращения сверла, если скорость резания V = 31,4 м/мин, а диаметр сверла d = 10 мм. 5. Определить глубину резания при сверлении отверстия сверлом d = 8 мм; сверлом d = 16 мм. 6. Выполните сверление металла на станке (диаметр отверстия - по указанию преподавателя), выбрать при этом диаметр сверла. 7*. Укажите виды и причины возможного брака при сверлении металла. Контрольные вопросы: 1. Почему диаметр рабочей части спирального сверла неодинаков у режущей части и у хвостовика? 2. Укажите, какой хвостовик имеют сверла диаметром 2; 5; 6; 10; 20; 30 мм. 3. Как влияет угол подъема винтовой линии канавки сверла на прочность инструмента? 4. Как влияет угол при вершине сверла на прочность инструмента и процесс резания? 5. Как при сверлении можно определить начало затупления сверла? 6. Какими инструментами контролируют качество заточки сверл? Какие параметры сверл при этом контролируют? 7. В чем преимущество пневматических сверлильных машин перед электрическими? 8. Как удерживается конический хвостовик в конусном отверстии? 9. Как устанавливается и удаляется сверло с коническим хвостовиком? 10. В какой точке режущей кромки измеряют скорость резания? 11. Как выбрать величину подачи и скорость резания при сверлении, чтобы сверло меньше изнашивалось? 12. Почему при сверлении одиночного отверстия его размечают двумя концентричными окружностями? Какой диаметр этих окружностей? 13. Как выполняют пробное сверление при сверлении отверстий по разметке? 14. Как сверлят отверстия на цилиндрической поверхности? 15. Зачем устанавливают вкладыш при сверлении полых деталей? 16. Почему при сверлении нержавеющих сталей на режущих кромках сверл делают канавки? 17. Почему рекомендуются большие подачи сверла при сверлении термопластичных пластмасс? Практическая работа № 6 «Выполнение соединений одножильных и многожильных проводов скруткой» Цель: научиться выполнять соединение двух и трех медных жил скруткой и ответвление медных жил. Оборудование: набор электромонтажных инструментов, изоляционная лента, кабель ППВ 3х2,5 – 1м, ППВ 3х1,5 – 1 м, СИЗы. Содержание и порядок выполнения работы: 1. Изучите краткие теоретические сведения. Соединение и ответвление проводов скруткой Способ соединения проводов скруткой прост по исполнению, но требует последующей пропайки соединения. Провода при скрутке имеют мало контактных точек. Поэтому соединение проводов скруткой без пропайки не желательно, но допустимо на линиях 30 В. Пайка обеспечивает надежность электрического контакта и необходимую механическую прочность.

Для получения качественной пайки необходимо правильно выбрать припой, удалить пленку окиси соединяемых контактных поверхностей. При соединении медных жил кабеля пленка окиси удаляется перед пайкой. Температура разогрева места пайки должна быть на 30 - 50° С выше температуры плавления припоя и флюса. Низкая температура дает так называемую «холодную пайку», обладающую малой механической прочностью и создающую ненадежный электрический контакт. Паяльник при пайке нельзя перегревать. Канифоль в этом случае начинает гореть и вместо того, чтобы очищать поверхность, загрязняет ее. Во избежание повреждения изоляции участок жилы длиной 2 - 3 мм до среза не облуживают. Соединение и ответвление однопроволочных и многожильных медных проводов применяют в открытых проводках. Такой способ используют также в электропроводках плоскими проводами типа ППВ и др. Способы соединения и ответвления проводов показаны на рисунке 1.

Рисунок 1 - Способы соединения и ответвления проводов скруткой Для соединения двух кусков проводов необходимо плотно скрутить проволочки токопроводящих жил и скрестить провода. Концом левого провода делают 6 - 8 оборотов вокруг правого, а концом правого также делают 6 - 8 оборотов вокруг левого, но в другом направлении. Места соединения скруткой должны быть длиной не менее 10 - 15 диаметров соединительных жил. Соединения обжимают плоскогубцами, пропаивают припоем ПОС-3О или ПОС-40. Пропаянную скрутку изолируют на всю длину соединения с обязательным захватом незачищенной изоляции провода. Соединение между собой двух скрученных проводов выполняют вразбежку. При пайке однопроволочных жил соединение и ответвление проводят в виде двойной скрутки с желобком. С жил снимают изоляцию, зачищают наждачной бумагой до металлического блеска, соединяют внахлестку двойной скруткой с образованием желобка в месте касания жил. Соединение нагревают паяльником до температуры начала плавления привоя. Палочкой припоя с усилием отирают желобок с одной стороны. В результате трения пленка сдирается и желобок заполняется припоем. Аналогично заполняется припоем желобок с другой стороны. После остывания место соединения скруткой изолируют.

Рисунок 2 – Соединение жил кабеля

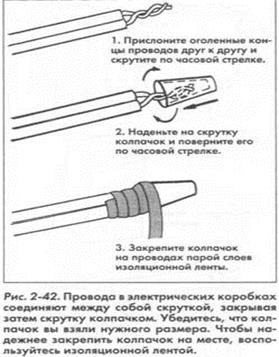

Провода в электрических коробках соединяют между собой скруткой, закрывая затем скрутку колпачком. Колпачок выбирают нужного размера. Чтобы надежнее закрепить колпачок на месте необходимо воспользоваться изоляционной лентой. Скруткой можно соединить любые провода, но для лучшего контакта лучше всего используйте болтовые зажимные контакты. 2. Скрутите концы как показано на рисунке 1 3. Для того чтобы произвести соединение проводов посредством скрутки, как показано на рисунке 2, вам необходимо сначала разделать концы, в этом случае изоляция снимается приблизительно на 16 миллиметров. Скрутите концы, оденьте на скрутку колпачок, накручивая его по часовой стрелке до полного скрытия оголенных концов и примотайте его кусочком изоляционной ленты. 4 *. Предложите, какие еще способы соединения жил кабелей можно применять при монтаже квартирной проводки. Контрольные вопросы: 1. Дайте определение проводу. 2. Дайте определение кабелю, назовите его виды. 3. Укажите какие марки кабеля используют для электромонтажных работ. 4*. Укажите, как выбирается кабель для монтажа квартирной проводки. Практическая работа №7 «Выполнение операции лужения и пайки проводов» Цель: научиться выполнять выбор припоя и флюса для лужения и пайки кабеля. Оборудование: Паяльник, бокорезы, пинцет, отвёртки, плоскогубцы, линейка, напильники, ПОС – 40, спиртоканифоль. Связь с темой программы практического обучения: с учебной практикой (производственным обучением) – Раздел 1 «Общетехническая подготовка», тема 1.1. «Слесарные и слесарно-сборочные работы» Содержание и порядок выполнения работы: 1. Изучите краткие теоретические сведения. Паяные соединения — неразъемные соединения, образуемые силами молекулярного взаимодействия между соединяемыми деталями и присадочным материалом, называемым припоем. Припой-сплав (на основе олова, меди, серебра) или чистый металл, вводимый в расплавленном состоянии в зазор между соединяемые деталями. Температура плавления припоя ниже температуры плавления материалов деталей. По конструкции паяные соединения подобны сварным (рис. 1, а - в). преимущественное применение имеют соединения внахлестку. Стыковое соединение и соединение втавр применяют при малых нагрузках.

Рисунок 1

Пайка позволяет соединят не только однородные, но и разнородные материалы: черные и цветные металлы, сплавы, керамику, стекло и др. При пайке поверхности деталей очищают от окислов и обезжиривают с целью получения хорошей смачиваемости поверхности припоем качественного заполнения им зазоров. Нагрев припоя и деталей в зависимости от их размеров осуществляют паяльником, газовой горелкой, электронагревом, в термических печах и др. Для уменьшения вредного влияния окисления поверхности деталей при пайке применяют флюсы (на основе буры, канифоли, хлористого цинка), а также паяют в вакууме или в среде нейтральных газов (аргон). Расплавленный припой растекается по нагретым поверхностям стыка деталей и при охлаждении затвердевает, прочно соединении детали. Размер зазора в стыке определяет прочность соединения. При малом зазоре лучше проявляется эффект капиллярного течения припоя, процесс растворения материалов деталей в расплавленном припое распространяется на всю толщину паяного шва (прочность образующегося раствора на 30…60% выше прочности припоя). Размер зазора принимают 0,03…0,2 мм в зависимости припоя (легкоплавкий или тугоплавкий) и материала деталей. Припой с температурой плавления до 400 °С называют легкоплавкими. Наиболее широкое применение имеют оловянные-свинцовые, оловянно-свинцовые сурьмянистые припои (ПОС90, ПОС61). Эти припои не следует применять для соединений, работающих при температуре свыше 100 °С или подверженных действию ударных нагрузок. Припои с температурой плавления свыше 400 0С называют тугоплавкими (серебряные или на медной основе). Припой на медной основе (ВПр1, ВПр2) отличаются повешенной хрупкостью, их применяют для соединения деталей, нагруженных статической нагрузкой. Серебряные припои (ПСр40, ПСр45) применяют для ответственных соединений. Они устойчивы против коррозии и пригодны для соединения деталей, воспринимающих ударную и вибрационную нагрузки. Достоинством паяных соединении является возможность соединения разнородных материалов, стойкость против коррозии, возможность соединения тонкостенных деталей, герметичность, малая концентрация напряжений вследствие высокой пластичности припоя. Пайка позволяет получать соединения деталей в скрытых и труднодоступных местах конструкции. Недостатком пайки по сравнению со сваркой является сравнительно невысокая прочность, необходимость малых и равномерно распределенных зазоров между соединяемыми деталями, что требует их точной механической обработки и качественной сборки, а также предварительной обработки поверхностей перед пайкой. Применение паяных соединений в машиностроении расширяется в связи с внедрением пластмасс, керамики и высокопрочных сталей, которые плохо свариваются. Пайкой соединяют листы, стержни, трубы и др. Ее широко применяют в автомобилестроении (радиаторы и др.) и самолетостроении (обшивка с сотовым промежуточным заполнением). Пайка является одни из основных видов соединений в радиоэлектронике и приборостроении. Расчет на прочность паяных соединений производят на сдвиг методами сопротивления материалов. Надо учитывать, что в нахлесточном соединении площадь расчетного сечения равна площади контакта деталей. Для нахлесточных соединений деталей из низкоуглеродистой стали, полученных оловянно-свинцовыми припоями (ПОС40), допускаемое напряжение на сдвиг [ 2. Подготовить паяльник пайке. 3. Выполнить зачистку от изоляции и лужение кабеля. 4. Выполнить пайку подготовленной скрутки двух и трех проводов. 5. Ответить на контрольные вопросы. 6 *. Укажите виды и причины возможного брака при пайке и лужении. Контрольные вопросы: 1. Почему при пайке соединяемые детали сохраняют первоначальную форму и размеры? 2. В чем особенность плотных швов? 3. Что называют припоем? 4. Расшифровать марку припоя ПОС 61. 5. Какие материалы паяются мягкими припоями? 6. Основной недостаток швов, паяных мягкими припоями. 7. Назовите наиболее распространенные твердые припои. 8. Для чего применяют флюсы? 9. Назовите флюсы для пайки мягкими припоями. 10. Назовите флюсы для пайки твердыми припоями. 11. Почему электрические паяльники более предпочтительны, чем все другие? 12. В чем состоит подготовка поверхности детали к пайке? 13. Как подготовить паяльник к пайке? 14. Какие припои применяют для пайки малоуглеродистых сталей? 15. Какими припоями паяют инструментальные стали? 16. Какой припой применяют для напайки твердосплавных пластинок режущих инструментов? 17. С какой целью выполняют лужение? Практическая работа № 8 «Составление технологической карты выполнения опрессовки жил проводов и кабелей» Цель: Изучить способ напрессовки медных наконечников для подсоединения жил к винтовым (болтовым) зажимам; научиться выбирать и подготавливать наконечники для напрессовки; научиться подготавливать жилы для оконцевания; освоить правила эксплуатации пресса. Содержание и порядок выполнения работы: 1. Изучите краткие теоретические сведения. Соединение, ответвление и оконцевание медных и алюминиевых жил опрессовкой широко распространено в электромонтажной практике. Опрессовка может выполняться способами местного вдавливания, сплошного и комбинированного обжатия. При опрессовке жила провода или кабеля вводится в трубчатую часть наконечника или специальную гильзу и сжимается с помощью матрицы и пуансона. Контактное давление, создаваемое при этом между гильзой и жилой, обеспечивает надежное электрическое соединение.

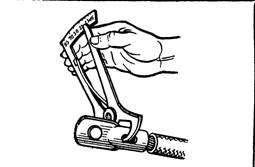

Строительные нормы и правила указывают, что для оконцевания алюминиевых жил (сечением от 16 до 240 мм2) проводов напряжением до 2 кВ и кабелей до 35 кВ следует применять трубчатые наконечники, для жил сечением 2,5 мм2 проводов напряжением до 2 кВ и кабелей до 1 кВ — кольцевые наконечники (пистоны). Для соединения алюминиевых жил (сечением от 16 до 240 мм2) проводов напряжением до 2 кВ и кабелей до 1 кВ рекомендуются гильзы по ГОСТ 9691-68, а для соединения и ответвления жил сечением 10 мм2 —гильзы ГАО, для соединения медных жил (сечением от 16 до 240 мм2) проводов напряжением до 2 кВ ц кабелей до 1 кВ — гильзы по ГОСТ 7388—70. Для оконцевания медных жил (сечением от 0,75 до 240 мм2) проводов напряжением до 2 кВ кабелей до 35 кВ надо использовать наконечники по ГОСТ 7386—70, а многопроволочных жил (сечением 1— 2,5 мм2) проводов напряжением 2 кВ и кабелей до 1 кВ — наконечники (пистоны) по ГОСТ 9688—76. Инструменты и приспособления: пресс или клещи, матрицы и пуансоны, стальная щетка из кардоленты, стальной ершик, инструмент для замера глубины вдавливания, комбинированные плоскогубцы, пассатижи, клещи для снятия изоляции КСИ-1, МБ-1. Изучите и дополните раздел «Инструктивные указания и пояснения» Технологической карты:

Практическая работа №8, 9 «Составление технологической карты монтажа электропроводки» Цель: Изучить правила и составляющие требования к технологическим картам; научиться выбирать и подготавливать материалы и приспособления; научиться подготавливать жилы для оконцевания; освоить правила эксплуатации. Содержание и порядок выполнения работы: 1. Изучите краткие теоретические сведения. Технологические карты имеют своим назначением обеспечение правильной организации и передовой технологии монтажного процесса при выполнении работ по монтажу отдельных элементов электротехнического узла или по монтажу отдельных узлов электротехнических устройств. Технологические карты на сложные работы и на работы, выполняемые новыми методами, не получившими широкого распространения, должны разрабатываться в составе ППР. В технологических картах должны быть разработаны следующие разделы: - Организация и технология выполнения монтажных процессов (схема организации работ и рабочих мест с указанием фронта работ; основные указания о последовательности и методах выполнения работ; специальные требования по технике безопасности). - Материально-технические ресурсы (ведомость необходимых монтажных материалов, ведомость монтажных изделий и конструкций, механизмов, приспособлений и инструмента). - Калькуляция трудовых затрат. Типовые технологические карты способствуют внедрению единых форм ведомостей, графиков и таблиц, разрабатываемых в составе конкретных технологических карт, и значительно облегчают работу по их составлению, ограничивая ее внесением в типовые карты изменений, вызванных специфическими особенностями конкретной монтажной площадки (схемы такелажа оборудования, расстояния их места разгрузки оборудования до монтажной зоны, наличие механизмов и др.). 2. составить технологическую карту монтажа электропроводки на примере своей квартиры. 3. Заполнить Акт АКТ

МДК. 01.02. Организация работ по сборке, монтажу и ремонту электрооборудования промышленных организаций.

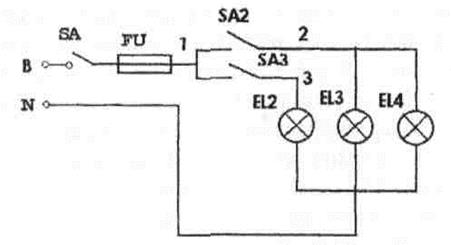

Практическая работа №1 «Изучение технологии монтажа и принципиальных схем включения осветительных электроустановок». Цель: освоить чтение принципиальных схем квартирной электропроводки; научиться составлять по принципиальным схемам (монтажные) схемы соединений. Задание 1. Монтаж квартирной проводки Оборудование: однофазный счетчик СО-4, однофазные автомат ВА25, ВА 16; распределительная коробка на 4 ввода; евро розетка наружная; двухполюсный выключатель наружный; патрон настенный; розетка с вилкой для электроплиты; кабель кабель ВВГ 3х2,5; указатель напряжения; электромонтажный инструмент. Содержание и порядок выполнения работы: 1. Изучите схему квартирной проводки.

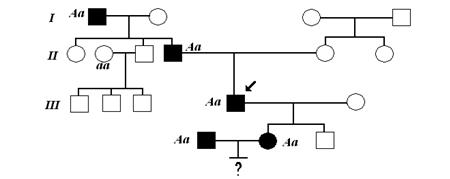

2. Выполните монтаж схемы на стенде. 3. Не включайте автоматы, без разрешения преподавателя. Контрольные вопросы: 1. Перечислите правила техники безопасности при выполнии монтажа квартирной проводки. 2. Укажите, какие марки проводов применяют для монтажа проводки в квартире? Задание 2. Монтаж и подключение люстры на 3-5 ламп Оборудование: Патрон настенный; кабель кабель ВВГ 3х2,5; указатель напряжения; электромонтажный инструмент. Содержание и порядок выполнения работы: 1. Изучите принципиальную схему осветительной установки и составите для схему соединений осветительной установки. Особенностью схем соединений установок с многоламповыми светильниками является то, что число проводов, идущих из ответвительной коробки в светильник, может быть не равно удвоенному числу ламп этого светильника, так как часть соединений выполнена внутри светильника, а оставшаяся часть - в ответвительной коробке. Соединение элементов схемы осветительной установки производят вычерчиванием перемычек между концами (вводами) проводов в ответвительной коробке. Прослеживая принципиальную схему от фазы «А» до «N», последовательно определяют, между какими элементами в схеме соединения необходимо установить разрывы (при помощи перемычек) для того, чтобы обеспечить в ней такое же протекание токов, как и в принципиальной схеме.

Рисунок 1- Схема принципиальная (люстра) 2. Собрать схему, выполнить проверку работоспособности схемы. Контрольные вопросы:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 736; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.126.63 (0.182 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

] с =60Н/мм2.

] с =60Н/мм2.