Слесарная обработка металлов

ЗАНЯТИЕ №1

Место занятий - слесарный цех

Время занятий-6 часов

Тема «Введение. Техника безопасности. Рабочее место слесаря. Измерительный инструмент и техника измерения. Инструмент для слесарной обработки металлов. Заточка режущего инструмента. Рубка металлов. Плоскостная разметка металлов.»

Цель занятия: привить курсантам навыки в пользовании измерительным инструментом; научить элементам ударного движения и приёмом рубки. Ознакомить курсантов с правилами плоскостной разметки.

Техника безопасности

- Ручка молотка должны быть без трещин с хорошим закреплением на молотке.

- Зубила и крейцмейсель на ударной части не должны иметь трещин, забоин, заусенцев.

- Бойки молотка не должны иметь забоин.

- При заточке зубила, крейцмейселя необходимо пользоваться защитным экранчиком или очками.

- Зазор между заточным кругом и подручником должен быть не более 2-3 мм.

- Затачивать инструмент нужно только по наружной периферии круга.

Необходимые инструменты, приспособления,

Расходные материалы

- 1.Штангенциркуль 0.1 мм.

- Масштабная линейка L=300 мм.

- Лекальная линейка.

- Молоток.

- Плиты для рубки.

- Зубило.

- Крейцмейсель.

- Керн.

- Чертилка.

- Шаблоны для заточки инструмента.

- Защитные очки.

- Обрезки стали толщиной 1-6 мм.

- Медный купорос.

- Побелка.

Наглядные пособия

Плакаты по темам:

Плоскостная разметка,

Рубка металлов,

Углы заточки инструментов.

Последовательность выполнения работы

- Подготовить заготовку к разметке.

- Разметить заготовку по чертежу.

- Произвести рубку по уровню тисков.

- Произвести рубку на плите.

Контроль качества готового изделия

- Качество обрубленной поверхности определяется линейкой на прямолинейность.

- Не должно быть срубов, околов.

- Углы проверить угольником.

Контрольные вопросы

- Что называется слесарной обработкой металлов и изделий?

- Что называется рабочим местом?

- Виды тисков и их назначение?

- Устройство параллельных тисков и уход за ними.

- Плоскостная разметка.

- Последовательность выполнения разметки.

- 7 Рабочий инструмент слесаря и организация рабочего места.

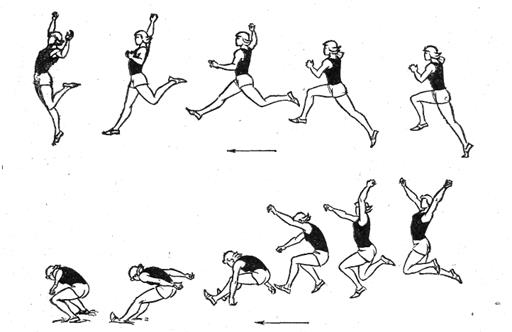

- Основные приёмы рубки металлов.

- Виды ударов молотком.

- Конструкция зубила и крейцмейселя, материал для изготовления.

- Рабочая стойка у тисков при рубке металлов.

- Заточка зубила в независимости от материала.

- Техника безопасности при рубке металлов и заточке режущего инструмента.

Задания на самоподготовку

- Составление технологической карты рубки пластины.

- Ответить письменно на контрольные вопросы.

- Работа с книгой. Крапивницкий. «Общий курс слесарного дела», с. 54-57; 86-90; 101-102; 111-113.

ЗАНЯТИЕ №2

Место занятий - слесарный цех.

Время занятий – 6 часов

Тема: «Слесарная опиловка. Резка металла ножовкой и рычажными ножницами, правка и гибка металлов. Виды и сечения напильников».

Цель занятий: привить навыки курсантам по приемам опиловки металлов, резке металлов, гибке и правке.

Техника безопасности

- Рукоятки на напильниках должен быть прочно насажены;

Нельзя пользоваться напильником без рукояток или с треснувшими и расколотыми рукоятками.

- Верстаки должны быть надежно закреплены на полу.

- Тиски должны быть расположены так, чтобы работающий всегда занимал

правильное рабочие положение.

- Стружку (опиловку) сметать только щеткой, нельзя сдувать стружку, сбрасывать

голыми руками.

- При опиливании заготовок с острыми кромками не поджимать пальцы левой руки

под напильник при его обратном ходе.

- При резке ножовкой полотно должно быть туго и надежно закреплено.

- При резании металла на рычажных ножницах внимательно следить за правильной

подачей металла, не допускать заклинивания.

- Рукоятки напильников должны прочно насажены. Не должны иметь трещин.

Наглядные пособия

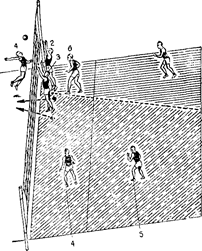

- Плакаты по теме «Опиливание плоскостей».

- Плакаты по теме «Резка металлов».

- Образцы опиленных изделий.

- Образцы разрезанных изделий.

- Плакат по теме «Гибка и правка»

Задания на практическую работу

Произвести операцию опиливания согласно чертежу (эскизу), резку металлов согласно чертежу.

Отверстий

Цель занятий: привить навыки курсантам приёмам сверления, нарезания резьбы метчиком и плашкой, развертывания, зенкования и зенкерование отверстий. Ознакомить со сверлильными станками и креплением инструмента в них.

Техника безопасности

- Не приступай к работе на сверлильном станке, не получив инструктажа от мастера.

- При сверлении деталей необходимо, чтобы рукава были застёгнуты, был одет головной убор.

- надёжно закрепи деталь в тисках.

- Не допускай образование длинной стружки.

- Своевременно удаляй стружку из отверстия

- Не сдувай стружку и не смахивай пальцами.

- Не охлаждай сверло смочённой ветошью.

- Нельзя перебрасывать ремень на ходу станка.

- Нельзя держать деталь руками при сверлении на станке

- При сверлении электрической дрелью обязательно пользоваться резиновым ковриком и резиновыми перчатками.

Расходные материалы

- Сверлильные патроны.

- Переходные втулки.

- Клинья.

- Сверла спиральные.

- Зенковки.

- Ручные тиски.

- Машинные тиски.

- Шаблоны для заточки свёрл.

- Молоток.

- Подкладки, призмы.

- Ручные, электрические дрели.

- Резиновые коврики, перчатки.

- Заготовки гаек.

- Различные заготовки учебного и производственного характера.

- Воротки.

Наглядные пособия

- Образцы готовых изделий.

- Плакаты на тему «Сверление, зенкование, развертывание и зенкерование отверстий».

Задание на практическую работу

Произвести операции сверления, зенкования и зенкерования отверстий.

Изделию

- Ось отверстия должна быть перпендикулярной к поверхности изделия.

- Отверстие после сверления должно быть не ниже

- Отверстие должно быть заданного размера.

- Не должно быть смещения оси отверстия.

Контроль качества изделия

- Качество отверстия из-под сверла определяется внешним осмотром и замерам штангенциркулем.

Контрольные вопросы

- Что такое сверление?

- Виды сверл и их назначение.

- Элементы и параметры сверл.

- Углы заточки сверл.

- Приспособления к сверлильным станкам.

- Методы крепления сверл.

- Причины брака при сверлении.

- Различие между зенкованием и зенкерованием.

- Цель развертывания отверстий.

- Конструкции развёрток.

- Конструкция зенкера.

- Приёмы развертывания отверстий.

- Причины поломки свёрл.

- Техника безопасности при работе на сверлильных станках.

Задание на самоподготовку

- Составление технологической карты обработки изделия.

- Письменные ответы на контрольные вопросы.

- Работа с книгой. Крапивницкий. с. 197-201, 212-218, 229-237, 239-240.

ЗАНЯТИЕ №4

Время занятий – 6 часов.

Тема «Нарезание резьбы»

Цель занятия: ознакомить курсантов с видами и элементами резьбы. Ознакомить с инструментами для нарезания резьбы. Научить нарезать резьбу в гайке и на стержне.

Для нарезания резьбы

- Машинные тиски.

- Заготовки гаек и болтов.

- Воротки.

- Плашкодержатели.

- Метчики метрические.

- Резьбомеры

- Плашки метрические.

- Масло машинное.

Наглядные пособия

- Образцы готовых изделий.

- Плакаты по теме «Нарезание резьбы»

- Таблицы резьб.

Задание на практическую работу

- Произвести операции по нарезанию резьбы метчиками и плашками вручную.

Контроль качества изделия

- Резьба проверяется резьбомером, штангенциркулем проверяют диаметры.

- Гайка должна свободно навинчиваться на болт без особых усилий и без заметных качек.

Контрольные вопросы

- Что такое нарезание резьб?

- Виды резьб.

- Элементы резьб.

- Виды метрических резьб и их маркировка.

- Дюймовая резьба.

- Определение шага и диаметра резьбы.

- Инструмент для нарезания внутренних и наружных резьб.

- Выбор сверла под резьбу.

- Методы крепления метчиков и плашек.

- Приёмы нарезания резьб.

- Контроль резьб.

- Смазочные жидкости.

- Техника безопасности при нарезании резьб.

- Какие виды брака возможны при нарезке резьб и как их устранить?

Задание на самоподготовку

- Составление технологического процесса изготовления детали.

- Письменный ответ на контрольные вопросы.

- Работа с книгой. Крапивницкий. «Общий курс слесарного дела», с. 241-251, 255-262, 264-265.

Занятие №5

Время занятий – 6 часов.

Тема: «Разметка деталей для выполнения контрольно-комплексных работ. Обработка неметаллических материалов»

Цель занятий: самостоятельно изготовить молоток с квадратным бойком. Закрепить знания по темам: «Пространственная разметка» и «Опиливание квадрата под угольник в 90̊ и в размер». Ознакомить с обработкой неметаллических материалов.

Техника безопасности

- Осторожное обращение с чертилкой и рейсмусом.

- Работа только исправным инструментом.

- Без рукояток напильником работать запрещается.

- Не сдувать опилки, пользоваться щеткой или в крайнем случае тряпкой.

- При разметке пользоваться только исправным инструментом.

Наглядные пособия

- Технологическая карта на изготовление молотка с квадратным бойком.

- Плакаты: «Опиливание под угольник 90̊», «Пространственная разметка».

- Чертеж «Молоток с квадратным бойком».

- Плакаты «Способы разметки».

- Готовое изделие – молоток с квадратным бойком.

Задание ан практическую работу

Изготовить молоток оп чертежу

Контроль качества

- Прямолинейность определяется лекальной линейкой, просвет между поверхностью заготовки и линейкой должен быть равномерным.

- Параллельность определяется промерами штангенциркуля с концов заготовки.

- Поверхности должны быть чистыми.

Контрольные вопросы

- Что называется базой при разметке?

- Почему надо начинать разметку от базы?

- Каким должен быть темп работы при опиливании?

- Как производится парекрестное опиливание и что оно дает?

- Как производится проверка опиленных поверхностей на прямолинейность и параллельность? Какие для этого применяются контрольно-измерительные инструменты?

- перечислить виды брака при опиливании и каковы меры предупреждения брака.

Задания на самоподготовку

- Ответить письменно на контрольные вопросы.

- Работать с книгой. Крапивницкий.»Общий курс слесарного дела», с. 266-280.

Занятие №6

Время занятий – 6 часов.

Тема «Слесарно-оборочные работы»

Цель занятий: привить курсантам первоначальные навыки приёмов разборки простейших механизмов.

ЗАНЯТИЕ №8

Время занятий – 6 часов.

Тема « Комплексные работы»

Цель занятий: закрепить знания по темам: «Сверление отверстий», «Распиловка отверстий», «Термообработка – закалка».

Техника безопасности

- Работай только исправным инструментом.

- Без инструмента мастера не приступай к работе на сверлильном станке.

- Волосы должны быть тщательно убраны под головной убор.

- Не разрешается выполнять работу на сверлильном станке с расстегнутыми рукавами.

- Не сдувай стружку, не отводи ее руками, не пользуйся для отвода стружек обтирочными концами.

Наглядные пособия

- Готовое изделие эталон-молток с квадратным бойком.

- Технологическая карта на изготовление молотка.

- Чертеж «Молоток к квадратным бойком».

- Плакаты: «Опиливание», «Сверление», «Распиливание отверстий».

Задание на самоподготовку

Изготовление молотка согласно чертежу

Изделию

- Уклоны поверхностей должны быть расположены симметрично относительно оси молотка.

- Распиленное отверстие под ручку молотка должно быть распилено по шаблону.

Слесарная обработка металлов

ЗАНЯТИЕ №1