Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование способов сборки и сваркиСтр 1 из 5Следующая ⇒

Введение Сварка является одним из наиболее прогрессивных методов обработки металлов. Способ получения неразъемных соединений деталей путем сварки и пайка был известен людям еще в глубокой древности. Так, в египетских пирамидах археологи нашли золотые изделия, детали которых соединялись между собой с помощью пайки. Свое развитие сварка получила в XIX столетии. В 1802г русский ученый, академик В.В. Петров открыл явление электрической дуги – одного из видов электрического разряда в газовой среде и указал на возможность ее использования для расплавления металла. Через 80 лет, в 1882г русский инженер Н.Н. Бенардос открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Способ дуговой сварки получил дальнейшее развитие в работах русского инженера Н.Г. Славянова. Метод сварки металлов и неметаллических материалов получил всемирное признание и применяется практически везде, в любой отрасли, в вакууме. Сварка применяется для изготовления конструкций самого различного назначения. С помощью сварки могут быть изготовлены легкие ажурные конструкции различных башен и мачт, мощные листовые конструкции металлургических агрегатов (кожухи доменных печей и воздухонагревателей). Среди многочисленных сварных металлоконструкций особые места отводятся различным балкам. Балки являются основными и простейшими конструктивными элементами, которые применяются в конструкциях гражданских и промышленных зданиях, мостах, эстакадах и т. д. Широкое распространение балок определяется простотой конструкции и надежностью в работе. Технологическая часть. 1.1Описание конструкции. 1.2 Обоснование выбора основного металла Для обеспечения необходимых свойств, сварных соединений и конструкций, решающее значение имеет выбор материала конструкции и сварочных материалов. Основной материал, применяемый для изготовления балки покрытия, подбирается согласно СНиП II 23-81*

Таблица 1 – Химический состав стали C245 ГОСТ 27772-78* В процентах

[1]

Качество и характеристики основного материала должны подтверждаться сертификатами. При отсутствии сертификата на материалы в заводских условиях необходимо провести испытания, предусмотренные ГОСТами.

Материалы должны выбираться с учётом условия эксплуатации, и среды в которой будет работать балка. На поверхности листов не должно быть трещин и раковин; на кромках листов не должно быть расслоений. Для изготовления балки покрытия применяется низколегированная сталь перлитного класса марки C245. По ГОСТу 19282-73*. Нормами СНиП II 23-81* рекомендуется применять низколегированные металлы для конструкций, подвергающихся непосредственному динамическому воздействию, подвижных или вибрационных нагрузок, предназначенных для эксплуатации на открытом воздухе или в не отапливаемых помещениях с расчётной температурой воздуха ниже минус 40 С.

Таблица 2 – Механические свойства стали C245 ГОСТ 19282-73* 1. [1]

Выбор сварочных материалов

Эффективность качества сварочных работ зависит от правильного выбора сварочных материалов и технологической оснастки. Для сварки под слоем флюса выбранного основного материала для изготовления балки покрытия из стали марки C245 берётся проволока СВ-08ГА (для сварки под флюсом) ГОСТ 2246-70, СВ–08 Г2С (сварка в CO2, флюс АН-348А,), которая в большей степени отвечает всем требованиям предъявляемым к сварным швам по механическим свойствам и химическому составу.

Таблица 3 – Химический состав Стальной сварочной проволоки СВ – 08ГА В процентах [1]

Таблица 4 – Химический состав стальной сварочной проволоки СВ – 08Г2С ГОСТ 2246-76 В процентах [1]

Флюс для автоматической сварки должен иметь хорошие технологические свойства и не быть опасным для исполнителей. Для автоматической сварки выбираем флюс марки АН-348А ГОСТ 9087-81*. Флюс АН 348А применяют как сыпучее вещество при автоматической и полуавтоматической дуговой и электрошлаковой сварке, под слоем флюса ан-348 горит сварочная дуга или происходит процесс электрошлаковой сварки.

Плавильные флюсы АН 348а, применяемые в процессах электрической сварки, гарантируют надежную защиту зоны сварки от атмосферных и прочих газов, создают условия стабильного горения дуги, обеспечивают надежное формирование качественного сварного шва. При сварке электродом под флюсом АН-348 швы формируются плотными, не поддающимися кристаллизационным трещинам. После остывания сварного шва шлаковая корка легко удаляется. Сварочные флюсы АН-348 обеспечивают наименьшее выделение опасной пыли и вредных газов, негативно влияющих на здоровье сварщика. Высококремнистый высокомарганцовистый оксидный флюс ан-348 А с химической активностью Аф = 0,7-0,75. При сварке-наплавке под флюсом интенсивно протекают кремне- и марганцево восстановительные процессы. Содержание кислорода в металле шва в виде оксидных мелкодисперсных включений составляет 0,06%(для однопроходных) и до 0,1% (для многослойных). Особо интенсивно взаимодействие между флюсом и металлом при сварке проволокой малых диаметров (до 3 мм). Концентрация серы и фосфора в металле швов в среднем составляет 0,04% каждого. Не рекомендуется для сварки конструкций, работах в условиях Севера или при температуре ниже -30 0C.

Таблица 5 – Химический состав флюса АН-348ГОСТ 9087-81* В процентах [2]

Для защиты зоны сварки механизированным способом применяют углекислый газ. Углекислый газ (CO2) – широко распространённый в природе бесцветный газ, имеет слабый кисловатый вкус, хорошо растворим в воде, образуя угольную кислоту, придаёт ей кислый вкус.

Двуокись углерода не токсична, невзрывоопасна. Но при концентрации более 5 % оказывает вредное влияние на человека, так как она тяжелее воздуха в 1,5 раза и может скапливаться на полу. При этом снижается доля кислорода в воздухе, что может вызвать удушье. Для сварки используют CO2 высокой частоты, высшего и первого сортов.

Таблица 6 – Состав CO2 ГОСТ 8050-85 [2]

Согласно ГОСТ 8050-85 двуокись углерода не должна содержать сероводород, кислоты, органические соединения (спирты, эфиры), аммиак, эталомины и ароматизированные углеводороды.

Таблица 7 – Режим сварки в CO2

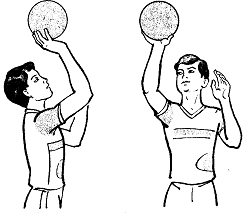

Правка Правку осуществляют на листоправильных машинах. Листоправильные машины предназначены для правки листов, полос и листовых заготовок в холодном состоянии · В качестве представителя гаммы листоправильных машин выбираем машину серии WDUBR. Правильная часть – представляет собой сварную конструкцию, состоящую из: основания, левой и правой стоек, нижней валковой клети с питью приводными роликами, верхней подвижной валковой клети с четырьмя приводными роликами, для уменьшения износа правильных роликов на верхней и нижней валковой клети установлен ряд дополнительных поддерживающих роликов, механизма подъема и опускания верхней валковой клети, системы принудительной смазки всех правильных и поддерживающих роликов. · Отсек движущей силы состоит из: основного двигателя, понижающего редуктора, раздаточного редуктора, тормоза, двигателя охлаждения. · Транспортировочной системысостоящей из: входного приводного рольганга, привода рольганга и выходного не приводного рольганга. · Передаточные валы и карданы. · Электрической системы состоящей из: пульта управления и шкафа электроуправления.

Рисунок 1 – Схема правки листов

Таблица 8 – Техническая характеристика машины WDUBR

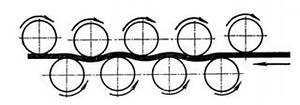

Подготовка поверхности Для подготовки поверхности под сварку применяют дробемётную очистку. Дробемётную очистку производят в дробеструйных машинах, которые предназначены для очистки от окалины и ржавчины листового и профильного проката, и длинномерных заготовок из чёрных металлов.

1)Дробемётная камера; 2)Дробемётные аппараты; 3)Элеватор; 4)Очищаемый лист; 5)Механизм передвижения листа; 6) Отсос пыли из камеры Рисунок 2 – Схема дробемётной очистки.

Таблица 9 – Техническая характеристика дробемётной машины АДК 9699 08054

Резка Для резки сортового и профильного металла применяют ножницы сортовые НГ1430. Для фигурной резки листового металл применяемгазопламенную машину с устройством числового программного управления (УЧПУ) PROXIMA

Таблица 10 – Технические характеристики газопламенной машины «КОМЕТА М».

Выбор сварочных автоматов

Сварочный трактор АДФ-1000 способен производить сварку соединений встык или вплотную с разделкой кромок и без разделки, а также угловых швов наклонной сварочной головкой, швов в «тавр», и нахлёсточных швов. При этом швы могут иметь форму либо прямолинейную, либо кольцевую. В момент работы трактор может передвигаться по свариваемому изделию или по лежащей на нем направляющей линейке. Сварка осуществляется при постоянном токе независимо от параметров дуги и скорости подачи электродной проволоки. Таблица 11 – Техническая характеристика кромкострогательного станка 7808

Охрана труда

Экономическая часть Основные материалы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.1 Лист 10 мм Ст.3 ГОСТ 380-2005 | т | 0,2538 | 1,045 | 0,26522 | 24150,00 | 6405,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.2 Лист 12; 16 мм Ст.3 ГОСТ 380-2005 | т | 0,92247 | 1,045 | 0,96631 | 24100,00 | 23286,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.3 Уголок 160х10; Уголок 100х70 Ст.3 ГОСТ 380-2005 | т | 0,0322 | 1,052 | 0,03387 | 25090,00 | 850,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.4 Лист 20 мм Ст.3 ГОСТ 380-2005 | т | 0,8625 | 1,045 | 0,90131 | 24120,00 | 21740,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.5 Сварочная проволока d=4 мм Св-08ГА ГОСТ 2246-70 | т | 1,6516 | 0,0031 | 0,00511 | 63100,00 | 321,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.6 Сварочная проволока d=2 мм Св-08Г2С ГОСТ2246-70 | т | 0,4216 | 0,0064 | 0,00269 | 62500,00 | 169,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.7 Сварочная проволока d=2 мм Св-08Г2С ГОСТ2246-70 (прихватки) | т | 2,0732 | 0,0012 | 0,00248 | 62500,00 | 155,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Итого по основным материалам: | 52626,00 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вспомогательные материалы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.1 Флюс АН-348А ГОСТ 9087-81 | т | 1,6516 | 0,0028 | 0,00462 | 42600 | 197,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.2 Газ СО2 ГОСТ 8050-76 | м3 | 0,4216 | 8,68 | 3,65948 | 10,82 | 40,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3 Грунт ГФ – 021 ГОСТ 25129-82 | т | 2,0939 | 0,00312 | 0,00646 | 72100 | 471,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.4 Пропан-бутан | м3 | 2,0732 | 4,52 | 9,37086 | 8,78 | 82,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.5 Кислород | м3 | 2,0732 | 5,18 | 10,73917 | 10,64 | 114,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.6 Газ СО2 ГОСТ 8050-76 (прихватки) | м3 | 2,0732 | 3,42 | 7,09034 | 10,82 | 77,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Итого по вспомогательным материалам: | 981,00 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Всего по материалам: | 53607,00 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Отходы | т | 2,0732 | 0,048 | 0,09950 | 6100 | 607,00 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Итого за вычетом отходов: | 53000,00 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 2. Калькуляция трудовых затрат и заработной платы

| Наименование работ | Ед. измер. | Объем работ | Разряд | Норма времени на ед. продук, чел / ч | Расцен- ка, руб. | Норма времени на весь объем, чел / ч | Заработ - ная плата, руб. |

| 1. Правка | т | 2,0732 | 4 | 1,58 | 112,18 | 3,16 | 229,97 |

| 2. Разметка | т | 2,0732 | 5 | 2,12 | 167,48 | 4,24 | 343,33 |

| 3. Газовая резка | т | 2,0732 | 5 | 1,98 | 156,42 | 4,11 | 361,27 |

| 4. Сверление | т | 2,0732 | 4 | 1,18 | 83,78 | 2,36 | 171,75 |

| 5. Строжка | т | 2,0732 | 4 | 1,26 | 89,46 | 1,34 | 97,00 |

| 6. Фрезеровка | т | 2,0732 | 5 | 1,76 | 124,96 | 3,52 | 256,17 |

| 7. Сборочные операции | т | 2,0732 | 5 | 10,36 | 818,44 | 20,72 | 1637,00 |

| 8. Сварочные операции | т | 2,0732 | 5 | 11,10 | 876,90 | 22,20 | 1754,00 |

| 9. Покраска | т | 2,0939 | 3 | 1,34 | 85,76 | 2,68 | 175,80 |

| 10. Сдача ОТК | т | 2,0939 | 5 | 1,16 | 91,64 | 2,32 | 187,86 |

| Итого: | 69,38 | 5438,81 | |||||

| Премия | 2719,40 | ||||||

| Итого с премией | 8158,24 | ||||||

| Итого с районным коэффициентом | 10600,00 |

Таблица 3. Себестоимость, ндс и прибыль

| Статьи затрат | На всю конструкцию, руб. | На 1 тонну конструкции, руб. |

| 1. Затраты на основные и вспомогательные материалы 2. Транспортно-заготовительные расходы 3. Затраты на эл. энергию и топливо 4. Итого материальных затрат 5. Основная зарплата 6. Дополнительная зарплата 7. Страховые взносы в государственные внебюджетные фонды 8. Амортизационные отчисления 9. Цеховые расходы 10. Общезаводские расходы 11. Заводская себестоимость 12. Внепроизводственные расходы 13. Полная себестоимость 14. Плановые накопления 15. Оптовая цена предприятия 16. НДС 17. Отпускная цена | 53000,00 5300,00 1794,92 59995,92 10600,00 1060,00 3498,00 5123,08 10812,00 14204,00 105293,00 3158,79 108451,79 10845,18 119296,97 21473,45 140770,42 | 25822,35 2582,23 876,00 29280,58 5173,25 517,32 1707,17 2500,28 5276,72 6932,16 51387,50 1541,62 52929,13 5292,91 58222,04 10479,96 68702,01 |

Таблица 4. Технико-экономические показатели

| Наименование показателя | Единица измерения | Величина показателя |

| 1.Объём работ | т | 2,0939 |

| 2.Полная себестоимость всей конструкции | руб. | 108451,79 |

| 3.Полная себестоимость 1 тонны конструкции | руб. | 52929,13 |

| 4.Оптовая цена всей конструкции | руб. | 119296,97 |

| 5.Оптовая цена 1тонны конструкции | руб. | 58222,04 |

| 6.Плановые накопления | руб. | 10845,18 |

| 7.Трудоёмкость изделия | чел-д. | 8,6 |

| 8.Выработка в натуральном выражении | т | 0,2382 |

| 9.Выработка в стоимостном выражении | руб. | 12610,67 |

| 10.Средняя зарплата на 1 рабочего в день | руб. | 1355,81 |

| 11.Удельный вес зарплаты в себестоимости | % | 10,75 |

Введение

Сварка является одним из наиболее прогрессивных методов обработки металлов.

Способ получения неразъемных соединений деталей путем сварки и пайка был известен людям еще в глубокой древности. Так, в египетских пирамидах археологи нашли золотые изделия, детали которых соединялись между собой с помощью пайки.

Свое развитие сварка получила в XIX столетии.

В 1802г русский ученый, академик В.В. Петров открыл явление электрической дуги – одного из видов электрического разряда в газовой среде и указал на возможность ее использования для расплавления металла. Через 80 лет, в 1882г русский инженер Н.Н. Бенардос открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Способ дуговой сварки получил дальнейшее развитие в работах русского инженера Н.Г. Славянова.

Метод сварки металлов и неметаллических материалов получил всемирное признание и применяется практически везде, в любой отрасли, в вакууме.

Сварка применяется для изготовления конструкций самого различного назначения. С помощью сварки могут быть изготовлены легкие ажурные конструкции различных башен и мачт, мощные листовые конструкции металлургических агрегатов (кожухи доменных печей и воздухонагревателей).

Среди многочисленных сварных металлоконструкций особые места отводятся различным балкам. Балки являются основными и простейшими конструктивными элементами, которые применяются в конструкциях гражданских и промышленных зданиях, мостах, эстакадах и т. д. Широкое распространение балок определяется простотой конструкции и надежностью в работе.

Технологическая часть.

1.1Описание конструкции.

1.2 Обоснование выбора основного металла

Для обеспечения необходимых свойств, сварных соединений и конструкций, решающее значение имеет выбор материала конструкции и сварочных материалов. Основной материал, применяемый для изготовления балки покрытия, подбирается согласно СНиП II 23-81*

Таблица 1 – Химический состав стали C245 ГОСТ 27772-78*

В процентах

| С | Si | Mn | Cr | Ni | Cu | P | S |

| до 0,22 | 0,05-0,15 | до 0,65 | до 0,3 | до 0,3 | до 0,3 | до 0,04 | до 0,05 |

[1]

Качество и характеристики основного материала должны подтверждаться сертификатами. При отсутствии сертификата на материалы в заводских условиях необходимо провести испытания, предусмотренные ГОСТами.

Материалы должны выбираться с учётом условия эксплуатации, и среды в которой будет работать балка. На поверхности листов не должно быть трещин и раковин; на кромках листов не должно быть расслоений. Для изготовления балки покрытия применяется низколегированная сталь перлитного класса марки C245. По ГОСТу 19282-73*. Нормами СНиП II 23-81* рекомендуется применять низколегированные металлы для конструкций, подвергающихся непосредственному динамическому воздействию, подвижных или вибрационных нагрузок, предназначенных для эксплуатации на открытом воздухе или в не отапливаемых помещениях с расчётной температурой воздуха ниже минус 40 С.

Таблица 2 – Механические свойства стали C245 ГОСТ 19282-73*

1. [1]

| Толщина | σв, МПа | σт, МПа | σs, % | KSU, Дж/см2 | ||

| + 20 С | - 40 С | - 10 С | ||||

| до 20 мм | 420 | 225 | 25 | 59 | 34 | 29 |

Выбор и обоснование способов сборки и сварки

При выборе последовательности сборочно-сварочных операций, необходимо выбрать оптимальный вариант. Оптимизация должна производиться по следующим признакам:

- технологичность процесса сборки и сварки, включая удобство и безопасность работы;

- производительность процесса;

- качество сборки и сварки;

- экономичность.

Для выполнения заданных условий необходимо руководствоваться следующими соображениями:

- свободный доступ к швам при сварке;

- возможность применения специального инструмента и вспомогательного оборудования.

Проектом предлагается следующая последовательность сборочно-сварочных операций:

- сборка на стенде верхних и нижних поясов балки с помощью РДС или механизированным способом;

- сбору и сварку стенки балки теми же способами;

- сборку Н – образного сечения балки следует производить в кондукторе. В этом случае гарантируется точность сборки, улучшается качество и увеличивается производительность;

- сварка поясов Н – образного сечения производится автоматической сваркой под слоем флюса. Собранное Н – образное сечение устанавливается в двухстоечныйкантователь. Применение кантователя позволяет избегать, многочисленные кантовки и использования мостового крана;

- после правки грибовидности поясов будем производить установку рёбер жесткости, и приваривать их с помощью механизированной сварки.

Выбор сварочных материалов

Эффективность качества сварочных работ зависит от правильного выбора сварочных материалов и технологической оснастки. Для сварки под слоем флюса выбранного основного материала для изготовления балки покрытия из стали марки C245 берётся проволока СВ-08ГА (для сварки под флюсом) ГОСТ 2246-70, СВ–08 Г2С (сварка в CO2, флюс АН-348А,), которая в большей степени отвечает всем требованиям предъявляемым к сварным швам по механическим свойствам и химическому составу.

Таблица 3 – Химический состав

Стальной сварочной проволоки СВ – 08ГА

В процентах [1]

| C | Si | Mn | Cr | Ni | S | P |

| 0,1 | ≤0,03 | 0,8-1,1 | ≤0,1 | ≤0,25 | ≤0,025 | ≤0,03 |

Таблица 4 – Химический состав

стальной сварочной проволоки СВ – 08Г2С ГОСТ 2246-76

В процентах [1]

| C | Si | Mn | Cr | Ni | S | P |

| 0,05-0,11 | 0,7-0,95 | 1,8-2,1 | ≤0,2 | ≤0,25 | ≤0,025 | ≤0,03 |

Флюс для автоматической сварки должен иметь хорошие технологические свойства и не быть опасным для исполнителей. Для автоматической сварки выбираем флюс марки АН-348А ГОСТ 9087-81*. Флюс АН 348А применяют как сыпучее вещество при автоматической и полуавтоматической дуговой и электрошлаковой сварке, под слоем флюса ан-348 горит сварочная дуга или происходит процесс электрошлаковой сварки.

Плавильные флюсы АН 348а, применяемые в процессах электрической сварки, гарантируют надежную защиту зоны сварки от атмосферных и прочих газов, создают условия стабильного горения дуги, обеспечивают надежное формирование качественного сварного шва. При сварке электродом под флюсом АН-348 швы формируются плотными, не поддающимися кристаллизационным трещинам. После остывания сварного шва шлаковая корка легко удаляется. Сварочные флюсы АН-348 обеспечивают наименьшее выделение опасной пыли и вредных газов, негативно влияющих на здоровье сварщика. Высококремнистый высокомарганцовистый оксидный флюс ан-348 А с химической активностью Аф = 0,7-0,75. При сварке-наплавке под флюсом интенсивно протекают кремне- и марганцево восстановительные процессы. Содержание кислорода в металле шва в виде оксидных мелкодисперсных включений составляет 0,06%(для однопроходных) и до 0,1% (для многослойных). Особо интенсивно взаимодействие между флюсом и металлом при сварке проволокой малых диаметров (до 3 мм).

Концентрация серы и фосфора в металле швов в среднем составляет 0,04% каждого. Не рекомендуется для сварки конструкций, работах в условиях Севера или при температуре ниже -30 0C.

Таблица 5 – Химический состав

флюса АН-348ГОСТ 9087-81*

В процентах [2]

| SiO2 | MnO | CaO | MgO | Al2O3 | Fe2O3 | S | P | CaF2 |

| 40,0-44,0 | 31,0-38,0 | <12,0 | <7,0 | <13,0 | 0,5-2,2 | <0,11 | <0,12 | 3,0-6,0 |

Для защиты зоны сварки механизированным способом применяют углекислый газ.

Углекислый газ (CO2) – широко распространённый в природе бесцветный газ, имеет слабый кисловатый вкус, хорошо растворим в воде, образуя угольную кислоту, придаёт ей кислый вкус.

Двуокись углерода не токсична, невзрывоопасна. Но при концентрации более 5 % оказывает вредное влияние на человека, так как она тяжелее воздуха в 1,5 раза и может скапливаться на полу. При этом снижается доля кислорода в воздухе, что может вызвать удушье. Для сварки используют CO2 высокой частоты, высшего и первого сортов.

Таблица 6 – Состав CO2 ГОСТ 8050-85 [2]

| Показатель | Сорт | |

| высший | первый | |

| Объёмная доля (CO2), %, не менее | 99,8 | 99,5 |

| Объёмная доля CO | нет | нет |

| Массовая концентрация минеральных масел и механических примесей, мг/кг, не более | 0,1 | 0,1 |

| Массовая доля воды, %,не более | нет | нет |

| Массовая концентрация водяных паров при температуре 20 С и давлении 101,3 кПа ∙ г/см3, не более, что соответствует температуре насыщения CO2 водяными парами при давлении 101,3 кПа и температуре, С, не выше | 0,037 -48 | 0,184 -48 |

Согласно ГОСТ 8050-85 двуокись углерода не должна содержать сероводород, кислоты, органические соединения (спирты, эфиры), аммиак, эталомины и ароматизированные углеводороды.

Таблица 7 – Режим сварки в CO2

| Размер катета, мм | Толщина свариваемого метала, мм | Количество слоёв | Диаметр сварочной проволоки, мм | Сварочный ток, А | Напряжение дуги, В | Расход газа, л/мин |

| 7,0÷9,0 | ≥5,0 | 1÷2 | 2,0 | 300÷350 | 30÷32 | 17÷18 |

АДФ-1000 – это самоходный механизм, в котором подвод сварочной проволоки, смещение автомата по ходу сварки и защита дуги происходят синхронно по заданной программе.

АДФ-1000 – это самоходный механизм, в котором подвод сварочной проволоки, смещение автомата по ходу сварки и защита дуги происходят синхронно по заданной программе.