Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Метрология, стандартизация, сертификацияСтр 1 из 14Следующая ⇒

Метрология, стандартизация, сертификация

Учебно-методическое пособие к выполнению курсовой работы для студентов, обучающихся по специальностям 190205 «Подъемно-транспортные, строительные, дорожные машины и оборудование» и 190603 «Сервис транспортных и технологических машин и оборудование» (Строительные, дорожные и коммунальные машины)

Воронеж 2015

УДК 389.01 ББК 30.10 М546

Рецензенты: кафедра графики, конструирования и информационных технологий в промышленном дизайне Воронежского государственного технического университета; В.И. Биркин, зам.гл. инженера Воронежского механического завода – филиал ФГУП ГКАПЦ им. М.В. Хруничева

Изложены основные сведения о теоретических основах метрологии, стандартизации, сертификации. Содержит методические рекомендации к выполнению курсовой работы при изучении дисциплины. Предназначено для студентов всех форм обучения специальностей 170900 «Подъемно-транспортные, строительные, дорожные машины и оборудование» и 190603 «Сервис транспортных и технологических машин и оборудования» (Строительные, дорожные и коммунальные машины)

Ил. 43. Табл. 26. Библиогр.: 19 назв.

УДК 389.01 ББК 30.10

Печатается по решению учебно-методического совета Воронежского ГАСУ

Введение Метрология, стандартизация и сертификация неразрывно связаны между собой, поэтому каждое из этих направлений деятельности и их совокупности являются очень важными для становления рыночной экономики страны. Это те инструменты, использование которых позволяет обеспечить качество выпускаемой продукции, работ и услуг, конкурентоспособность и эффективность производства. Целью учебного пособия является формирование у студентов знаний, умений и навыков в указанных областях деятельности с целью обеспечения более высокой эффективности работы. Знания в области метрологии, стандартизации и сертификации в одинаковой степени важны как для специалистов, производящих продукцию, так и для специалистов по реализации продукции и менеджеров.

Измерения являются одним из важнейших путей познания природы, дают количественную характеристику окружающего нас мира, помогают раскрыть действующие в природе закономерности. Уместно вспомнить слова Д.И. Менделеева, который писал: «Наука начинается с тех пор, как начинают измерять: точная наука немыслима без меры». Измерения имеют большое значение в современном обществе: они дают возможность обеспечить взаимозаменяемость узлов и деталей, совершенствовать технологию, повысить безопасность труда и качество продукции. Сравнение опытным путем измеряемой величины с другой, подобной ей, принятой за единицу, составляет общую основу любых измерений. Разделом науки, изучающей измерения является метрология. Цель учебного пособия – выработка у будущих инженеров знаний и практических навыков использования и соблюдения требований ГОСТ (государственных стандартов), выполнения точностных расчетов и метрологического обеспечения при изготовлении, эксплуатации и ремонте подъемно-транспортных машин и оборудования. При выполнении индивидуальных заданий на практических занятиях по «Метрологии, стандартизации и сертификации» студенты должны: · изучить основные понятия и терминологию, используемые в курсе «Метрология, стандартизация и сертификация»; · научиться пользоваться стандартами с целью выбора оптимальных допусков при конструировании деталей машин; · приобрести навыки в расчете размерных цепей при конструировании деталей, узлов или механизмов; · научиться отличать посадки в системе «Отверстия» от посадок в системе «Вал»; · приобрести навыки построения полей допусков размеров деталей; посадок с зазором, натягом и переходных с обоснованием условий их применения Пособие состоит из восьми разделов, в которых изложены основные сведения о теоретических основах метрологии, стандартизации, сертификации. Кроме того приводятся необходимые рекомендации к выполнению курсовой работы. Предназначено для студентов всех форм обучения специальностей 170900 «Подъемно-транспортные, строительные, дорожные машины и оборудование» и 190603 «Сервис транспортных и технологических машин и оборудования» (Строительные, дорожные и коммунальные машины).

И посадок Метрология – наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. В метрологии решаются следующие основные задачи: разработка общей теории измерений единиц физических величин и их систем, разработка методов и средств измерений, методов определения точности измерений, основ обеспечения единства и единообразия средств измерений, эталонов и образцовых средств измерений, методов передачи размеров единиц от эталонов и образцовых средств измерений к рабочим средствам измерений. Решение многих задач метрологии является важной государственной задачей. Например, во многих странах мира мероприятия по обеспечению единства и требуемой точности измерений установлены законодательно; узаконены единицы измерений; регламентировано проведение регулярной проверки мер и измерительных приборов, находящихся в эксплуатации; порядок испытаний и аттестации вновь выпускаемых средств измерений. Стандартизация – это деятельность по установлению норм, правил и характеристик в целях обеспечения: безопасности продукции, работ и услуг для окружающей среды, жизни и имущества; технической и информационной совместимости, а также взаимозаменяемости продукции; качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии; единства измерений; экономии всех видов ресурсов; безопасности хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций; обороноспособности и мобилизационной готовности страны. Стандартизация направлена на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного применения в отношении реально существующих или потенциальных задач. Начало формирования Государственной системы сертификации Российской Федерации относится к 1992 году. Сертификация является инструментом, гарантирующим соответствие показателей качества продукции требованиям нормативно-технической документации и стандартам. В переводе с латинского языка слово «сертификация» можно перевести как «верно сделано» (certum – верно, facere – сделано, sertifico - удостоверяю). В настоящее время под сертификацией соответствия понимается действие третьей стороны, доказывающее, что обеспечивается необходимая уверенность в том, что должным образом идентифицированная продукция, процесс или услуга соответствует конкретному стандарту или другому нормативному документу. Круг величин, подлежащих измерению, определяется разнообразием явлений, с которыми приходится сталкиваться человеку. Если «Теория механизмов машин», «Детали машин и основы конструирования», «Технология металлов» и др. служат теоретической основой проектирования машин и механизмов, то курс «Метрология, стандартизация, сертификация» рассматривает вопросы обеспечения точности геометрических параметров как необходимого условия взаимозаменяемости и таких важнейших показателей качества, как надежность и долговечность.

С учетом необходимости охвата Международной системой единиц (System International) всех областей науки и техники в ней в качестве основных выбраны семь единиц. В механике такими являются единицы длины, массы и времени, в электричестве добавляется единица силы электрического тока, в тепловых процессах - единица термодинамической температуры, в оптике - единица силы света, в молекулярной физике, термодинамике и химии – единица количества вещества. Эти семь единиц соответственно: метр, килограмм, секунда, ампер, Кельвин, кандела и моль - и выбраны в качестве основных единиц СИ. Единица длины (метр) – длина пути проходимого светом в вакууме за 1/299792458 долю секунды. Единицы массы (килограмм) – масса, равная массе международного прототипа килограмма. Единица времени (секунда) – продолжительность 9192631770 периодов излучения, соответствующего переходу между двумя сверхтонкими уровнями основного состояния атома цезия-133. Единица силы электрического тока (ампер) – сила неизменяющегося тока, который, проходя по двум нормальным прямолинейным проводникам бесконечной длины и ничтожно малой площади круглого поперечного сечения, расположенным на расстоянии 1 м один от другого в вакууме, вызывает между проводниками силу взаимодействия, равную 2×10-7 Н на каждый метр длины. Единица термодинамической температуры (Кельвин) – 1/273,16 термодинамической температуры тройной точки воды. Допускается использовать также шкалу Цельсия. Единица силы света (кандела) – сила света в заданном направлении источника, испускающего монохроматические излучения частотой 540×1012 Гц, энергетическая сила света которого в этом направлении составляет 1/683 Вт/ср. Единица количества вещества (моль) – количество вещества системы, содержащей столько же структурных элементов, сколько атомов содержится в углероде – 12 массой 0,012 кг. Международная система единиц содержит также две дополнительные единицы: для плоского угла – радиан и для телесного угла – стерадиан. Радиан (рад) – единица плоского угла, равная углу между двумя радиусами окружности, длина дуги между которыми равна радиусу. В градусном исчислении 1 рад = 57017'44,8''. Стерадиан (ср) – единица, равная телесному углу с вершиной в центре сферы, вырезающему на поверхности сферы площадь, равную площади квадрата со стороной, равной радиусу сферы. Телесный угол Ω измеряют косвенно – путем измерения плоского угла α при вершине конуса с последующим вычислением по формуле

Ω = 2 π [1 - cos α /2].

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности соединения. В цилиндрических соединениях охватывающая поверхность носит общее название “отверстие”, а охватываемая - “вал”. Названия “отверстие” и “вал” условно применимы также и к другим охватывающим и охватываемым поверхностям. Обозначают: D – номинальный размер отверстия, d – номинальный размер вала. Эти размеры одинаковы. Предельными называются два предельных значения размера, между которыми должен находиться действительный размер. Большее из них называется наибольшим предельным размером, меньшее - наименьшим предельным размером. Они для отверстия обозначаются Dmax и Dmin, а для вала dmax и dmin. Верхнее предельное отклонение – алгебраическая разность между наибольшим предельным размером и номинальным. Обозначают: ES – верхнее предельное отклонение отверстия, es – верхнее предельное отклонение вала. ES = Dmax - D; es = dmax - d.

ES – начальные буквы французских слов, Ecart – отклонение, Superieur – верхнее. Нижнее предельное отклонение – алгебраическая разность между наименьшим предельным размером и номинальным. Обозначают: EI – нижнее предельное отклонение отверстия, ei – нижнее предельное отклонение вала. EI = Dmin - D; ei = dmin - d. EI – начальные буквы французских слов, Ecart – отклонение, Inferieur – нижнее. Допуск размера – это разность между наибольшим и наименьшим предельным размером. Обозначают: TD – допуск отверстия, Td – допуск вала. Допуск всегда положительное число. TD = Dmax - Dmin = ES – EI; Td = dmax - dmin = es - ei.

Линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок, называется нулевой линией. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз (рис. 1).

Рис. 1. Графическое изображение деталей соединения: а) схема деталей соединения; б) схема расположения полей допусков деталей соединения

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами. Поле допуска – интервал значений размеров, ограниченный предельными размерами; оно определяется величиной допуска и его расположением относительно номинального размера. На схеме поле допуска изображается зоной между линиями, соответствующими верхнему и нижнему предельным отклонениям. Верхняя граница поля допуска соответствует наибольшему предельному размеру, нижняя – наименьшему предельному размеру. Зазор S – положительная разность между размерами отверстия и вала (размер отверстия больше размера вала). Натяг N – положительная разность между размерами вала и отверстия до сборки деталей (размер вала больше, чем размер отверстия).

Наибольший зазор Smax – положительная разность между наибольшим предельным размером отверстия Dmax и наименьшим предельным размером вала dmin. Smax = Dmax – dmin = ES – ei. Наименьший зазор Smin – положительная разность между наименьшим предельным размером отверстия Dmin и наибольшим предельным размером вала dmax.

Smin = Dmin – dmax = EI – es. Наибольший натяг Nmax – положительная разность между наибольшим предельным размером вала dmax и наименьшим предельным размером отверстия Dmin.

Nmax = dmax – Dmin =es – EI. Наименьший натяг Nmin – положительная разность между наименьшим предельным размером вала dmin и наибольшим предельным размером отверстия Dmax.

Nmin = dmin- Dmax = ei – ES. Посадка – это характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей в случае зазора или степень сопротивления их взаимному смещению (в случае натяга).

Посадки. Общие сведения

Посадки образуются путем сочетания полей допусков отверстия и вала. Посадки делятся на три группы: 1) посадки с зазором, при которых обеспечивается зазор в соединении; 2) посадки с натягом, при которых обеспечивается натяг в соединении; 3) переходные посадки, при которых возможно получение как натягов, так и зазоров. На рис. 3 показано положение полей допусков отверстия и вала при различных посадках в системе отверстия. При графическом изображении поле допуска отверстия для посадок с зазором расположено над полем допуска вала, для посадок с натягом поле допуска отверстия под полем допуска вала. Обозначают посадку в виде дроби после указания номинального размера соединения. В числителе ставят обозначение поля допуска отверстия, в знаменателе – поля допуска вала. Расположение поля допуска относительно нулевой линии принято обозначать буквой (или двумя буквами) латинского алфавита. Ширина поля допуска определена указанием номера квалитета (степени точности) цифрой рядом с буквенным обозначением поля допуска.

Рис. 3. Расположение полей допусков отверстия и вала в системе отверстия

Например: 15H7/h6 или 20G7/h6. Первая посадка принята в системе отверстия, вторая – в системе вала. Отверстие в системе отверстия называют основным, и его поле допуска обозначают заглавной буквой H при любых посадках. В системе вала вал называют основным и его поле допуска обозначают прописной буквой h при обозначении любых посадок. Допуск посадки – это разность между наибольшим и наименьшим зазором (в посадках с зазором) или наибольшим и наименьшим натягом (в посадках с натягом). Допуск посадки всегда положительное число. Для любых посадок допуск посадки равен сумме допусков отверстия и вала:

TS = Smax – Smin = TD + Td; TN = Nmax – Nmin = TD + Td, где Т-tolerance – допуск. Для любых посадок, в том числе и переходных, допуск посадки можно вычислить по формуле

TS = TN = TD + Td, где TS – допуск зазора; TN – допуск натяга. При выполнении курсовой работы студент обязан самостоятельно выбрать вариант задания, руководствуясь номером зачетной книжки (её шифром): предпоследняя цифра соответствует номеру варианта по вертикали, а последняя – по горизонтали. Например, шифр зачетки 02-25-716, что будет соответствовать Перед началом расчета заданий по курсовой работе студенту рекомендуется ознакомиться со стандартами и правилами оформления схем посадок, используя номинальные размеры табл. 1 и варианты посадок табл. 2.

Таблица 1

Таблица 2

Пример. Подобрать стандартную посадку с зазором при следующих условиях: номинальный диаметр соединения d = 0,045 м; длина подшипника (соединения) ℓ = 0,06 м; ω = 100 рад/c; динамическая вязкость смазочной жидкости Решение. 1. Определяем значение самого выгодного зазора по формуле

2. Найдем значение расчетного зазора по формуле

По ГОСТ 25347-92 подберем посадку, удовлетворяющую условию

Æ 45

Средний зазор 3. Проверим посадку при неблагоприятных условиях, т.е. когда зазор наибольший

4. Выполняем проверку на достаточность толщины слоя смазки:

что свидетельствует о правильно выбранной посадке. Величину допуска, величину и знаки основных и предельных отклонений сводим в табл. 4. Обозначение посадки Æ 45

Предельные размеры вала и отверстия:

Dmax = D+ ES = 45 + 0,025 = 45,025 мм;

Dmin = D+ EJ = 45 + 0 = 45 мм;

dmax = d+ es = 45 – 0,050 = 44,950 мм;

dmin = d+ ei = 45 – 0,089 = 44,911 мм.

Таблица 4 Сводные данные о посадке Æ45 Н7/е8

Допуски размеров вала и отверстия: TD = ES – EJ = 25 – 0 = 25 мкм; TD = D max – D min = 45,025 – 45 = 0,025 мм;

Td =es – ei = -50 – (- 89) = 39 мкм;

Td = d max – d min = 44,950 – 44,911 = 0,039 мм.

Величины предельных зазоров: Smax = D max – dmin = 45,025 – 44,911 = 0,114 мм;

Smax = ES – ei = + 25 – (- 89) = 114 мкм;

Smax = Dmin – dmax = 45 – 44,950 = 0,050 мм;

Smin=EJ – es = 0 – (- 50) = 50 мкм.

Допуск посадки: TS = Smax – Smin = 114 – 50 = 64 мкм;

TS = TD + Td = 25 + 39 = 64 мкм.

Характеристика посадки: посадка Æ 45

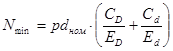

Выбор средств измерения Для измерений размеров отверстия и вала требуется выбрать измерительный инструмент. Определяем для этого допустимую погрешность измерений по формуле

± d > ± D lim,

где ± d – допустимая погрешность измерения (П.1.5); ± D lim – предельная погрешность измерения (П.1.6). Данные по выбору средств измерения сведены в табл. 5. Таблица 5

Схема полей допусков и эскизы соединения в сборе и его деталей с обозначением параметров шероховатостей даны на рис. 6.

Рис. 6. Поля допусков и посадки в гладком цилиндрическом соединении с зазором

Контрольные вопросы 1. Какие системы и виды посадок предусмотрены стандартом? 2. Что такое основная и комбинированная посадки? 3. Как подсчитать предельные зазоры (натяги) через предельные размеры и отклонения сопрягаемых деталей? 4. Как изменится схема полей допусков соединения при изменении основного отклонения и квалитета вала и отверстия? 5. Дать заключение о годности действительного размера. 6. Что собой представляет и как подсчитать допуск посадки? 7. Изложите правила записи отклонений размеров на чертежах. 8. Изложите правила постановки знаков, нормирующих шероховатость поверхностей на чертежах.

Таблица 6

Построить схему расположения полей допусков для подобранной (стандартной) посадки, указав на ней все необходимые величины.

Для всех вариантов задания принять: а) L – длина соединения, мм; б) Мкр – крутящий момент, kНм; в) d1 = 0 (вал сплошной; материал сталь 40); г) Коэффициент трения ƒ=0,085; д) Шероховатость поверхностей сопряжения RzD =10мкм; Rzd =6,3мкм; е) При расчете посадки учитывать соотношение dн = 0,6D2.

Посадки с натягом относятся к неподвижным соединениям. Возможны три вида нагрузок, передаваемых неподвижным сопряжением: 1. Крутящий момент (Мкр); 2. Осевая сила (Рос); 3. Крутящий момент и осевая сила (Мкр и Рос).

Давление, необходимое для передачи данных нагрузок, определяют в зависимости от ее вида:

Рассчитав давление (Р), необходимое для передачи заданной нагрузки, на основании зависимостей, известных из решения задачи Лямэ для толстостенных цилиндров, можно определить Nmin (м), способный передать указанные ранее нагрузки:

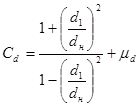

где ЕD и Ed – модули упругости, Па; CD и Сd – коэффициенты, определяемые по формулам:

d1 и D2 – из рис. 7; µD – отв. и µd – вал – коэффициенты Пуассона; сталь – 0,3; чугун – 0,25; бронза – 0,35; латунь – 0,38.

При запрессовке срезаются неровности отверстия и вала на 60 % от их высоты. Тогда расчетный натяг для выбора неподвижной посадки можно найти по формуле Nрасч = Nmin + 1.2(RzD + Rz

При выборе стандартной посадки необходимо выдержать следующие условия относительно неподвижности сопрягаемых деталей:

Nmin ст ≥ Nрасч .

Чтобы проверить детали на прочность, надо вычислить напряжения, Па, которые возникают в них при натяге, наибольшем для выбранной посадки:

Эти напряжения для охватывающей и охватываемой детали будут соответственно равны

Если эти напряжения меньше предела текучести материала, т.е.

σD < σTD и σd<σTd, значит, посадка выбрана правильно. Однако перед массовым применением этих посадок, надо выполнить экспериментальную проверку.

Пример: Подобрать стандартную посадку с натягом для следующих условий: Ø = dн = 0,15 м; D2 = 0,25 м; l = 0,18 м; Мк р = 9000 Н·м; d 1 = 0 (вал сплошной); Втулка и вал – сталь 40; ƒ = 0,085; Rzd = 6,3 мкм; RzD = 10 мкм.

1. Определить значение необходимого давления:

2. Находим Nmin:

где

3. Определяем расчетный натяг:

Nрасч = Nmin + 1,2 (RzD + Rzd) = 27 + 1,2(10 + 6.3) = 46,5 мкм. 4. По таблицам находим, что по условию Nmin ст ≥ Nрасч удовлетворяет только одна предпочтительная посадка с Nmin = 60 мкм: Ø150

5. Находим Рmax, которое может возникнуть после запрессовки при использовании посадки Ø150 Н7/s6:

6. Наибольшее напряжение во втулке:

7. Условие прочности охватывающей детали выдерживается, т.к. для стали 40 σт = 3400 Па и σD < σTD, что соответствует правильно выбранной посадке.

Если бы условие прочности не было выдержано для этой посадки, то следовало проверить рекомендуемые посадки и выбрать ту из них, которая удовлетворяет обоим условиям. Результаты расчета сводим в табл. 7. Таблица 7

Предельные размеры вала и отверстия: Dmax = D + ES = 150 + 0,040 = 150,040 мм;

Dmin = D + EJ = 150 + 0 = 150 мм;

dmax = d + es = 150 + 0,125 = 150,125 мм;

dmin = d + ei = 150 + 0,100 = 150,100 мм.

Допуски размеров вала и отверстия:

TD = ES – EJ = 40 – 0 = 40 мкм; TD = D max – D min = 150,040 – 150 = 0,040 мм;

Td = es – ei = 125 – 100 = 25 мкм;

Td = d max – d min = 150,125 – 150,100 = 0,025 мм.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 487; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.193.254 (0.298 с.) |

(табл. 1), т.к. 1 ‑ вертикаль; 6 ‑ горизонталь.

(табл. 1), т.к. 1 ‑ вертикаль; 6 ‑ горизонталь. ; среднее давление на цапфу

; среднее давление на цапфу  ; высота микронеровностей отверстия

; высота микронеровностей отверстия  ; высота микронеровностей

; высота микронеровностей  .

.

.

. . Из числа предпочтительных посадок в 7-м квалитете наиболее близка к выполнению условия

. Из числа предпочтительных посадок в 7-м квалитете наиболее близка к выполнению условия  посадка

посадка , в которой

, в которой

.

. :

:

с номинальным размером соединения Æ 45 выполнена в системе отверстия, с зазором, комбинированная по квалитетам (отверстие Н 7, вал е 8).

с номинальным размером соединения Æ 45 выполнена в системе отверстия, с зазором, комбинированная по квалитетам (отверстие Н 7, вал е 8).

;

;  ;

;  .

. ,

, ;

;  ,

, ).

). .

. ,

,  .

. .

. ,

, ,

, (т.к. d1 = 0).

(т.к. d1 = 0). .

. .

. .

.